3tユニックの性能表を見ても、「この現場で本当に吊れるのか」「どこまでが安全なのか」で迷うことは少なくありません。 迷いが出やすい理由は、性能表が「数値の一覧」であり、現場の条件(作業半径、設置条件、吊り荷の形状、吊り具の重量)を自分で当てはめて初めて判断材料になるためです。 結論から言うと、性能表で「作業半径」と「吊り能力」を正しく対応させれば、判断は可能です。 ただし判断できるのは「性能表に書かれた条件で成立するか」であり、地盤や風などの現場条件まで性能表だけで保証できるわけではありません。 この記事では、数値の並びを読むだけで終わらせず、現場で“できる/できない”を線引きするための考え方に落とし込みます。 読み終えると、作業半径・設置条件・荷重を基に、タダノ3tユニックが自社作業に適合するかを条件付きで判断できます。

タダノのクレーン装置全体で性能表の読み方を整理してから判断したい場合は、【タダノユニック 性能表】吊り能力・作業半径の見方で、作業半径と吊り能力を照合する基本手順を先に確認すると、読み間違いを減らせます。 特に「短半径の最大値」と「必要半径での成立」を混同しやすいので、先に読み方の型を作ってから当てはめると判断がブレにくくなります。

著者情報

ユニック車ガイド編集部(車両選定・運用の実務目線)。ユニック車の導入・中古選定において、性能表を現場条件に落とし込む確認手順を多数解説してきた編集体制です。

監修・確認条件

定格荷重・アウトリガ条件など安全や法規に直結する内容は、メーカー性能表や車両に貼付された銘板・注意表示と照合して最終確認することを前提としています。

性能表の数値は、機種・仕様・設定(アウトリガ張出しや作業姿勢など)で変わるため、同じ「3tユニック」でも一律ではありません。 導入検討や中古選定では、候補車両の型式・装置仕様が性能表の前提条件と一致しているかまで確認することが重要です。

まず整理|性能表で何を判断する記事か

このページの結論(最短)

- ✅ 判断軸は「作業半径ごとの吊り能力が現場要件を満たすか」

同じ荷物でも、吊り位置が少し遠くなるだけで成立しなくなることがあります。 「荷物の重量」だけで判断せず、「必要作業半径で成立するか」を最初に固定するのが安全側の考え方です。

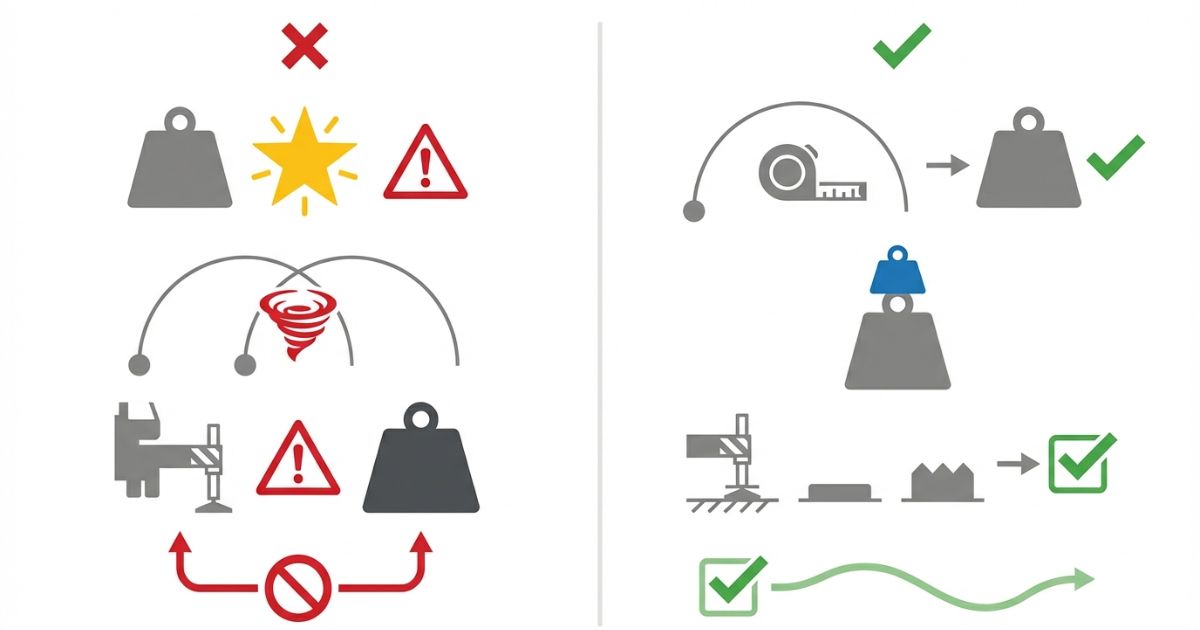

性能表で判断できること/できないこと

- ✅ 判断できる:吊り能力の上限、アウトリガ条件による性能差、作業範囲の目安

- ⚠️ 判断できない:地盤状況、風、障害物、吊り荷の重心など実際の現場条件そのもの

性能表は「理論上の上限」ではなく、条件を満たした場合の「定格(許容)範囲」を確認する資料です。 一方で現場には、荷の振れ、吊り荷の偏心、玉掛け方法、揚程の取り方など、性能表の外側にある変動要素が含まれます。 そのため「性能表で成立していても注意が必要」なパターンとして、吊り具が重い、荷の重心がズレる、設置場所が狭いといった条件は別途見込みを取って判断します。

読者がつまずきやすい誤解

- ⚠️ 最大吊り能力=どこでも吊れる、ではない

- ⚠️ 作業半径の見方を誤ると結論が逆になる

- ⚠️ アウトリガ条件の読み落としで性能を過大評価してしまう

誤解が起きやすいのは、性能表が「最大吊り能力」を目立つ形で示していても、その値が成立するのは短半径・指定条件のときだけだからです。 また、同じ半径でもアウトリガ条件が変われば許容荷重が変わるため、「半径だけ合っている」では判断できません。 まずは「半径」「条件」「荷重」の3点セットで見る前提を作ることが、読み違いを減らす近道です。

結論と判断軸|最初に見るべきポイントはこの3点

一次判断(最重要)

- ✅ 作業半径ごとの吊り能力が現場要件を満たすか

一次判断では、現場で必要な「最大の作業半径」を基準にします。 短半径では吊れても、最大作業半径側で成立しないなら、その現場では作業計画の見直しや別機種が必要になります。 また、吊り荷は「荷物の表示重量」だけでなく、玉掛け用具や吊り具の重量も含めた総重量で見積もると安全側です。

二次判断(補助軸)

- ✅ アウトリガ張出し条件による性能差

- ✅ 最大作業範囲とブーム仕様の違い

- ✅ 3tシャーシでの積載量・車両総重量への影響

二次判断は「成立はしているが、条件が厳しい」ケースの見落としを防ぐ役割があります。 例えばアウトリガ張出しが十分に取れない現場では、性能表上の数値が当てはまらない可能性があります。 またブーム仕様は、最大半径だけでなく「現場で必要な高さや障害物回避ができるか」にも影響します。 3tシャーシは、架装や装備で積載量・車両総重量に影響が出るため、運用面(積み荷・輸送)まで含めて同時に確認します。

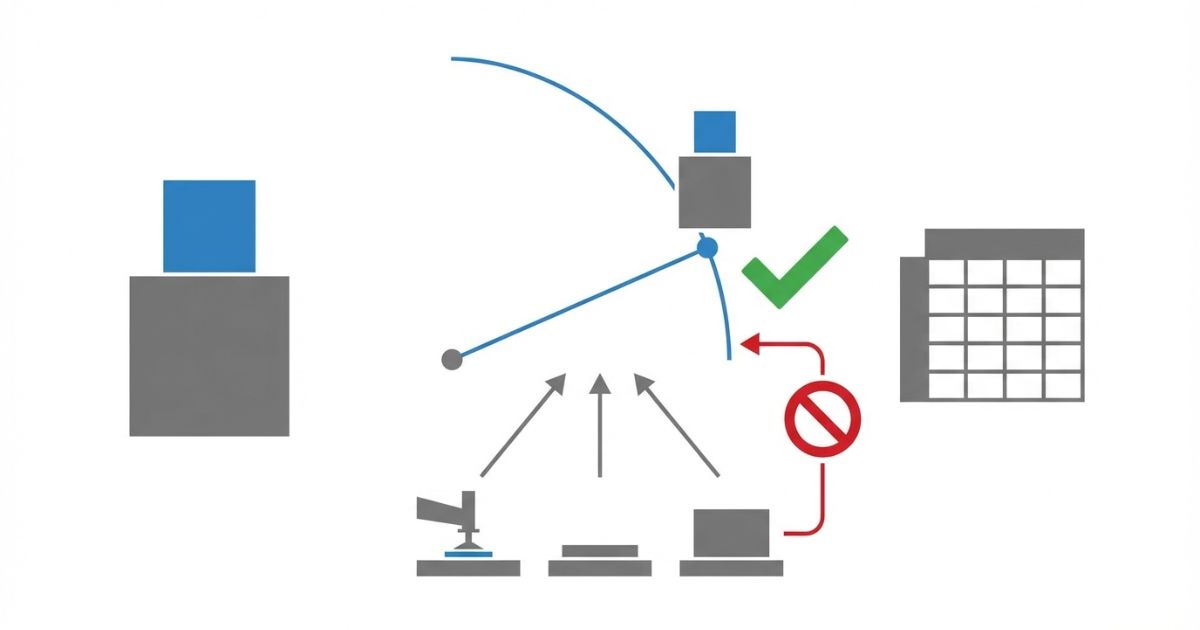

迷わない判断手順

- 現場で必要な作業半径を「どこからどこへ吊るか」で整理

- その作業半径の吊り能力を性能表で確認

- アウトリガ条件を当てはめて成立するか確認

- 3tシャーシの積載量・車両総重量制限も同時に確認

判断が早い人ほど、手順の1)で「最大半径」を先に押さえています。 「近い位置では吊れる」ではなく、「最も遠い位置でも成立するか」を先に見ると、後戻りが減ります。 また、現場の距離が曖昧な場合は、図面や現地の距離計測で「半径の前提」を固めてから性能表に当てはめると精度が上がります。

性能表の読み方|作業半径×吊り能力×条件を正しく対応させる

作業半径とは何か

作業半径はブームの長さではなく、旋回中心から吊り荷位置までの距離として扱います。 この前提を誤ると、性能表の数値を正しく使えません。 作業半径の見積りでは、吊り荷の「着地点」ではなく、吊り荷が移動する「吊り位置」を基準にします。 また、車両の停止位置を少し変えるだけで作業半径が変動するため、作業計画の段階で「車両をどこに据えるか」まで含めて距離を整理すると判断が安定します。

吊り能力はなぜ低下するのか

- 🧩 作業半径が伸びるほど、定格荷重(吊り能力)は低下する

作業半径が伸びるほど吊り能力が低下するのは、クレーン装置の安定条件が厳しくなるためです。 そのため「少しだけ遠い位置」で一気に条件が変わることがあり、現場ではこの境界がトラブルになりやすいポイントです。 「ギリギリ成立」と見える場合は、吊り具重量や荷の偏り、微小な姿勢変化を考慮して余裕を確保するのが安全側の運用です。

アウトリガ条件で性能が変わる理由

- 🧩 張出し条件ごとに性能が大きく変化する

アウトリガ条件は、安定性に直結するため性能表の前提条件として扱われます。 現場で張出しが制限されると、同じ作業半径でも吊り能力が低下する方向に働きます。 「道路幅が狭い」「障害物で張出しが取れない」などの制約がある場合は、性能表の条件をそのまま適用できない可能性があるため、条件に合う範囲での再判断が必要です。

最大吊り能力の注意点

- ⚠️ 最大吊り能力は最短作業半径時の数値

最大吊り能力は、短半径・指定条件で成立する値であり、作業半径が増えると同じ値は成立しません。 「最大吊り能力が高い機種=長半径でも強い」とは限らないため、必要半径での数値を必ず確認します。 中古選定でよくある失敗は、最大値だけで判断して、実際の現場半径で不足が発覚するパターンです。

現場での照合ポイント

性能表の数値だけで判断せず、車両に貼付された銘板や注意表示と照合し、条件が一致しているかを確認します。 照合では、装置仕様(ブーム段数や仕様)やアウトリガ条件の表記、注意事項の有無を確認し、性能表と矛盾がないかを見ます。 また、性能表の前提条件が現場で満たせない場合は、無理に成立させようとせず、計画変更や代替手段を検討するのが安全です。

仕様・できること/できないこと|3tタダノユニックの作業範囲の目安

作業範囲の目安を作る考え方

- ✅ 必要な作業半径

- ✅ 必要な高さ

- ✅ 障害物の有無

作業範囲は「最大半径」だけでは決まりません。 例えば同じ半径でも、必要な高さが足りない、障害物でブーム姿勢が取れない、吊り荷の移動ルートが確保できないなどで作業が成立しないことがあります。 そのため、半径・高さ・障害物の3点で「現場の成立条件」を言語化してから性能表に当てはめると、机上判断の精度が上がります。

できる作業の典型例(条件付き)

- 短半径での吊り上げ(最大能力に近い領域)

- 中半径での横持ち・据付(能力低下を前提)

短半径の作業は吊り能力に余裕が出やすい一方で、旋回範囲や荷の振れによる接触リスクが出ることがあります。 中半径の作業は「成立しやすい」と感じやすい領域ですが、吊り具重量や荷の重心ズレの影響で境界を超えやすい点に注意が必要です。 「可能だが注意が必要」な例として、吊り荷が長尺で重心が偏る場合や、吊り荷が揺れやすい形状の場合は、同じ重量でも慎重に余裕を見ます。

できない/危険になりやすい例

- ⚠️ 長半径で想定以上に吊れないケース

- ⚠️ アウトリガ張出しが制限される現場

長半径では、少しの姿勢変化や条件の違いが吊り能力に影響しやすく、性能表上の境界を超えやすくなります。 また、アウトリガ張出しが制限される現場は、性能表の前提条件と一致しない可能性があるため、数値の当てはめ自体が不適切になることがあります。 「できるはず」と思って現場で再計算が必要になるケースが多いため、事前に張出し条件の確保可否を見積もっておくのが現実的です。

代替案の考え方

性能表上で余裕がない場合は、レンタル機の変更や外注クレーン、作業計画の見直しを検討します。 代替案は「性能不足を補う」だけでなく、「安全余裕を確保する」ための手段として考えると判断しやすくなります。 例えば車両の据え位置を変更して作業半径を短くする、荷の分割で吊り荷重量を下げるなど、計画側で調整できる場合もあります。

選び方・比較・実践|導入前に必ず潰すチェックリスト

チェックリスト(導入・中古選定共通)

- ✅ 現場で必要な最大作業半径

- ✅ その半径で必要な吊り荷重量(吊り具含む)

- ✅ アウトリガ張出し条件が確保できるか

- ✅ 3tシャーシでの積載量・車両総重量への影響

- ✅ 機種ごとの最大作業範囲・ブーム仕様

チェックリストは「現場条件→性能表→車両条件」の順で回すと抜け漏れが減ります。 特に中古選定は、同じシリーズ名でも仕様差がある場合があるため、性能表に合う装置仕様かどうかを現物で確認する前提で進めると安全です。 また、吊り荷重量は「荷物本体」だけでなく、吊り具、吊り治具、付属金具なども含めて見積もると、成立判定が現場寄りになります。

比較表の考え方

想定作業ごとに「成立/不成立」を整理する表を作ると、判断がブレません。 比較表を作るときは、作業半径とアウトリガ条件を先に固定し、次に「必要荷重(吊り具含む)」を当てはめる順番にすると迷いにくくなります。 また、同じ作業でも「最も厳しい条件」を一行として入れておくと、現場で条件が変動したときの再判断がしやすくなります。

失敗例と回避策

- ⚠️ 最大吊り能力だけで判断 → 必要半径で再確認

- ⚠️ アウトリガ条件の見落とし → 条件を先に固定

- ⚠️ 3t制約を後回し → 積載・総重量を同時確認

失敗が起きる理由は、確認順が逆になることが多いからです。 「荷物が3tだから3tユニックで足りる」といった連想で判断すると、作業半径やアウトリガ条件が後回しになり、現場で成立しないケースが出ます。 回避するには、まず作業半径と設置条件を整理し、性能表で成立する範囲を確認してから、車両条件(積載・総重量)を同時に当てはめる流れを維持します。

費用感・レンタル/購入/外注の考え方

購入が向くケース

作業条件が安定しており、性能表上で成立する作業が繰り返される場合。

購入が向くのは「よくある作業」が一定で、必要半径や荷重が読みやすいケースです。 同じ現場条件が繰り返されるほど、性能表の当てはめが作業標準になり、判断ミスが減ります。

レンタルが向くケース

現場ごとに必要作業半径が変わる、アウトリガ制約が読みにくい場合。

レンタルが向くのは、現場ごとに条件が変わり、必要半径や設置条件が事前に読み切れないケースです。 「不足したら困る」現場ほど、条件に合わせて機種を選べる調達方法が判断の安全側につながります。

外注が向くケース

長半径・高所など性能表上も余裕が少ない領域。

外注が向くのは、性能表上で余裕が少ない領域や、現場制約が強いケースです。 成立の境界付近は、ちょっとした条件差で可否が変わるため、無理に自社で成立させるより、計画段階で代替手段を検討した方が安全になることがあります。

優先すべき確認

コスト比較より先に、性能表で「成立する作業か」を確定させます。 「成立しない作業」を前提に見積りや調達を進めると、現場での再手配や計画変更につながりやすいため、先に成立可否を固めるのが実務的です。

安全・法規・資格の注意|最終確認の手順

安全面の確認

- ⚠️ アウトリガ設置条件、地盤、傾斜、風は現場条件として別管理

安全面は性能表の外側にある要素が大きく、現場条件の確認が必須です。 例えば地盤が弱い、傾斜がある、作業スペースが狭い、風の影響が出るなどは、同じ性能表でも実際の作業可否に影響します。 「性能表で成立しているから安全」とは言い切れないため、現場条件は別管理として、作業計画で最終判断します。

法規面の確認

- ⚠️ 3tシャーシでは積載量・車両総重量の制限を同時に確認

法規面で誤認が起きやすいのは、「クレーンの性能が足りる」ことと「車両として適法に運用できる」ことが別だからです。 3tシャーシは、架装や装備で積載量や車両総重量に影響が出るため、運用で想定する積み荷や移動形態まで含めて確認します。 法規や運用ルールは状況で変わるため、最終的には車両情報や運用ルールに基づいて確認する前提を持つと安全です。

資格・運用の考え方

作業内容や機材条件により必要な資格・教育は変わるため、現場ルールと法令要件を必ず確認します。 「ユニック作業だから一律で同じ」ではなく、吊り荷の条件、作業形態、作業計画の要否などで求められる要件が変わる場合があります。 判断が必要なときは、社内の安全担当や現場ルール、関係機関の案内、メーカー資料などの一般的な確認先を参照し、条件に合う扱いにします。

最終確認の流れ

性能表 → 車両表示 → 現場条件 → 作業計画の順で確認します。 この順番を崩すと、性能表の読み取りが正しくても現場条件で不成立になるケースが出ます。 特に「アウトリガをどの条件で張り出せるか」「車両をどこに据えるか」を現場で確定してから、性能表の成立条件に戻って最終照合する流れが実務的です。

3tユニックという車両区分で、サイズ感や積載とのバランスを基礎から整理してから判断したい場合は、【3tユニックとは】サイズ・積載・用途の基礎で、3tシャーシの考え方と用途の前提を確認すると、積載量・車両総重量の見落としを防ぎやすくなります。 たとえば「クレーン性能は足りるが、積載や総重量の前提がズレていた」という誤認を避けるのに役立ちます。

よくある質問(FAQ)

Q. 最大吊り能力が高ければ安心?

A. いいえ。最大値は短半径条件の数値で、必要半径で成立するかが判断軸です。

次に確認すべきポイント:現場で必要な最大作業半径を先に決め、その半径の数値を性能表で照合します。

Q. 作業半径が分からない場合は?

A. 吊り位置を距離として見積もり、その数値を性能表に当てます。

次に確認すべきポイント:車両の据え位置を含めて「どこからどこへ」を具体化し、距離の前提を固定します。

Q. アウトリガを十分に張り出せない現場は?

A. 性能低下を前提に再確認し、成立しなければ計画変更を検討します。

次に確認すべきポイント:張出し条件が性能表の前提と一致するかを確認し、条件が違う場合はその条件で再判断します。

Q. 3tシャーシでも問題なく使える?

A. 性能だけでなく、積載量と車両総重量の制限を同時に確認する必要があります。

次に確認すべきポイント:運用で想定する積み荷と移動形態を整理し、車両条件(積載・総重量)と矛盾がないか確認します。

Q. 中古選定で性能表以外に見る点は?

A. 車両側の表示や仕様が性能表と一致しているかを確認します。

次に確認すべきポイント:装置仕様(ブーム等)とアウトリガ条件の表記を照合し、性能表の前提条件と一致しているか確認します。

まとめ|次に取る行動

- ✅ 判断軸は作業半径ごとの吊り能力

- ✅ アウトリガ条件で性能は変わる

- ✅ 3tシャーシの制約も同時確認

🧭 次の行動:現場の必要作業半径と吊り荷条件を整理し、候補のタダノ3tユニック性能表で成立可否をチェックします。 判断が割れそうな場合は、作業半径の前提、アウトリガ条件、吊り具重量の見込みを優先して再整理し、条件のズレを先に潰すと判断が安定します。

コメント