増車や入替で「タダノユニックと古河ユニック、結局どちらが自社に合うのか」で迷う場面は多い。高額な設備投資になるため、メーカー名のイメージや最大吊り能力だけで決める判断は避けたい。

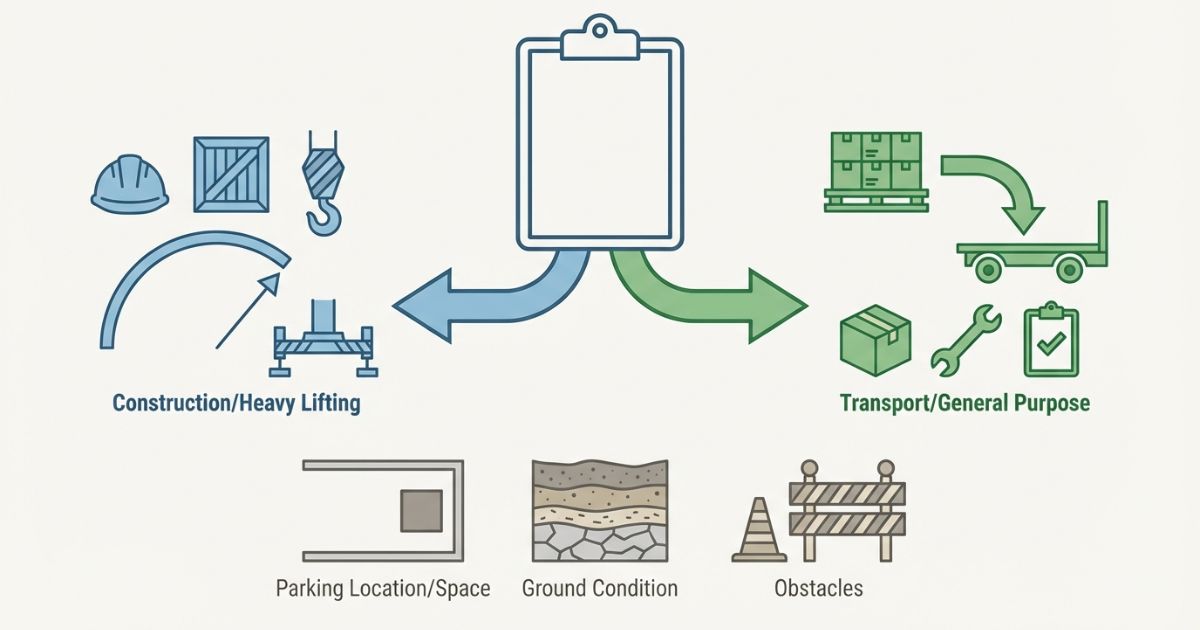

特にユニック車は、同じトン数に見えても「車両側の条件(荷台・積載・保管)」「クレーン側の条件(作業半径・アウトリガー)」「現場側の条件(停車位置・地盤・障害物)」の組み合わせで、できる作業/できない作業の境界が変わる。導入後に想定外が起きやすいのは、スペック表の数字ではなく、現場の制約が作業を止めるケースが多いからだ。

- 結論:建設・重量物中心ならタダノ、運送兼用・汎用作業重視なら古河ユニック。

- 比較のコツ:スペック表の見比べではなく「用途と現場条件」から判断する。

- この記事で判断できること:主業務・現場条件・必要性能を言語化し、メーカー選定の結論を出せる。

比較の前提として「古河ユニック側の強み・弱み」を先に整理しておくと、途中で評価軸がぶれにくい。運送兼用・汎用作業寄りの考え方(荷台導線や段取りの組み立て方)まで含めて確認したい場合は、【古河ユニックとは】特徴・性能・価格・選び方を総まとめで前提を揃えてから比較に入ると判断が早い。

タダノと古河ユニック、まず何が違うのか(課題の全体像)

比較で迷う理由(同じ“ユニック車”に見えて条件が違う)

結論は、同じトン数でも型式・仕様・現場条件で「実際にできる作業」が変わるため、メーカー名だけでは判断できない。

理由は、ユニック車(クレーン付きトラック)はクレーン装置の定格荷重が作業半径で変化し、さらにアウトリガーの設置条件で作業可否が左右されるからだ。

補足として、同じメーカーでもシリーズや装備差で操作性・安全装置の有無が異なる。

具体として、作業半径が伸びるほど吊れる重量は小さくなり、アウトリガーを十分に張れない現場では定格荷重以前に安全に作業できない場面がある。

また「できるが注意が必要」な代表例として、短時間の軽作業を繰り返す運用では、作業自体は成立しても停車位置の確保や地盤養生が不十分だと作業が継続できない。逆に、同じ荷重でも吊り位置が近く取れる現場では、スペック上の最大吊りよりも段取りのしやすさが効率に直結する。

よくある誤解(失敗パターン)

- ⚠️ 最大吊り能力だけで決める(作業半径の違いを見落とす)

- ⚠️ 「メーカーで全部同じ」と思い込む(型式・仕様差を無視する)

- 置き場所・アウトリガー・作業半径の条件を事前確認しない

この誤解が起きやすい理由は、カタログや中古情報では「最大吊り」や「段数」など目立つ数値が先に目に入る一方で、実務に効くのは「よく使う半径の定格荷重」「アウトリガーの張り出し条件」「停車位置の取り方」だからだ。結果として、導入後に「吊れるはずなのに現場で張れない」「半径が足りず届かない」といった形でギャップが露出する。

結論:メーカーの優劣ではなく“用途適合”で選ぶ(結論と判断軸)

最重要の判断軸(Primary)

結論は、主な使用用途が建設中心か運送兼用かで、タダノユニックと古河ユニックの選び方が分かれる。

理由は、求める作業の内容(重量物中心か、運送と段取りを両立するか)で優先順位が変わるからだ。

補足として、同じ「建設」でも現場条件が厳しい場合は安全装置や設置条件の確認が優先される。

具体として、重量物を扱う頻度が高い場合は作業半径と定格荷重の整合を先に固定し、運送兼用が中心の場合は荷台導線と作業手順から必要仕様を定義する。

ここでの「用途適合」は、メーカーの優劣ではなく、社内の主業務に対して最も事故リスクと手戻りが少ない選び方を指す。建設・重量物中心では、吊る時間の比率が高く、半径別の定格荷重の妥協がそのまま作業不可につながりやすい。一方、運送兼用では、荷台仕様や段取りが原因でタイムロスが発生しやすく、クレーン性能のわずかな差よりも運用の作りやすさが重要になる。

次に見る判断軸(Secondary)

- 🔍 作業半径と操作性(半径別の定格荷重と実作業のしやすさ)

- 🔍 安全装置・現場適合性(アウトリガー設置条件、作業環境への適合)

- 🔍 維持管理・運用のしやすさ(点検・整備体制、運用手順の作りやすさ)

Secondaryは「どこで詰まりやすいか」を先に想定するための軸になる。たとえば、同じ作業半径でも操作が忙しい運用(狭所での微調整や荷振れ抑制が必要)では操作性が効いてくる。逆に、設置スペースが厳しい現場が多い場合は、アウトリガー条件と停車位置の自由度が優先される。

最短で決めるための3質問(クイック診断)

- ✅ 主業務は建設中心か、運送兼用か

- ✅ どの作業半径で吊る作業が多いか

- ✅ 現場の設置条件(スペース・地盤・障害物)は厳しいか

この3質問は、要件定義を「数字→現場」ではなく「現場→数字」の順に戻すために使う。特に2t/3tなど小型の検討では、車両総重量や積載との兼ね合いで仕様の選択肢が絞られやすく、先に用途と現場条件を固定しないと候補が増えすぎて判断が遅くなる。

スペック比較の前に押さえる「できること/できないこと」(誤解潰し)

作業半径と定格荷重の関係(数字の読み違いを防ぐ)

結論は、「最大吊り能力」が高く見えても、作業半径が変われば定格荷重が変わるため、最大吊りだけで作業可否は決まらない。

理由は、クレーン装置の定格荷重は作業半径に応じて段階的に設定されるからだ。

補足として、必要な作業半径が長い現場では、必要重量を吊れる範囲が狭くなる。

具体として、よく使う作業半径を先に固定し、その半径で必要重量が吊れるかを仕様表で確認してから候補型式を絞る。

初心者が誤解しやすいのは「最大吊り=日常作業で常に使える吊り能力」と捉えてしまう点だ。実務では、荷を置きたい位置・荷の手前にある障害物・停車位置の制約で半径が伸び、想定より軽いものしか吊れないケースがある。逆に、よく使う半径が短く固定できる運用では、最大吊りよりも反復作業のしやすさ(旋回・巻上・伸縮の合わせやすさ)が効率を左右する。

アウトリガー設置と作業可否(現場で詰まるポイント)

結論は、アウトリガーの設置条件を満たせない場合は、安全に作業できないため、スペック以前に作業可否が決まる。

理由は、設置スペース・地盤条件・障害物がアウトリガー展開を制約し、安定性に直結するからだ。

補足として、同じ現場でも車両の停車位置によって設置条件が変わる。

具体として、現場の停車想定位置を決め、アウトリガーの張り出しに必要な幅と障害物の有無を採寸してから候補を選ぶ。

「可能だが注意が必要」なパターンとして、スペースは確保できても地盤が弱い・傾斜がある・養生が難しい場合は、安定性の確保が最優先になる。アウトリガーを張れるかだけでなく、敷板の準備や停車位置の微調整が前提になるため、社内の段取り(養生材の準備、作業前点検、合図者の配置)まで含めて運用できるかを合わせて考える。

運送とクレーン作業の両立(積載・荷台・作業導線)

結論は、運送兼用を重視する場合は、クレーン性能だけでなく荷台仕様と作業導線を優先して要件定義する必要がある。

理由は、積載物の荷姿・段取り・積み降ろし手順で必要な作業半径や操作性が変わるからだ。

補足として、同じ案件でも「運ぶ時間」と「吊る時間」の比率で最適仕様が変わる。

具体として、荷姿(最大寸法)と積み降ろし手順を先に決め、必要な作業半径と導線に合う荷台仕様を選ぶ。

運送兼用での失敗は「積めるが降ろしにくい」「吊れるが荷台の手前で干渉する」といった導線の問題として出やすい。クレーンの性能差よりも、荷台上の積み付け位置・固縛のしやすさ・作業者の動きやすさが実務のボトルネックになるため、運ぶ荷のサイズと積み降ろしの順番を先に決めておくことが回避策になる。

型式・仕様差が出るポイント(比較のチェック項目)

- ✅ よく使う作業半径での定格荷重

- ✅ アウトリガー設置に必要な条件(張り出し・設置想定)

- ✅ 操作方式・操作性(現場での扱いやすさ)

- ✅ 安全装置の有無(作業環境に対する適合)

- ✅ 運送兼用の荷台仕様と作業導線

チェック項目は「現場で起きる停止要因」に直結するものから並んでいる。たとえば2t/3tなど小型では、車両側の余裕が小さいため、装備追加や荷台仕様の違いが運用を大きく左右する。数値の断定ではなく、日常で最も頻繁に使う条件(半径・停車位置・荷姿)を固定し、その条件で問題が出ないかを確認する視点で比較する。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

用途別おすすめ(結論の具体化)

結論は、建設・重量物中心ならタダノが合いやすく、運送兼用・汎用作業重視なら古河ユニックが合いやすい。

理由は、主業務の違いで必要になる作業半径・段取り・運用の優先順位が変わるからだ。

補足として、同じ用途でも現場条件や案件の比率で逆転する場合がある。

- ✅ 建設・重量物中心で合いやすいケース:よく使う作業半径が明確で、半径別の定格荷重を重視する運用

- ✅ 運送兼用・汎用作業で合いやすいケース:積み降ろし導線と段取りを含めて効率を重視する運用

- 📌 条件で逆転しやすいケース:現場の設置条件が厳しい、案件が混在して要件が固定できない

「合いやすい」はあくまで運用条件に対する傾向であり、型式や仕様の選び方次第で逆転する。たとえば重量物中心でも、停車位置が取りづらい現場が多い場合は設置条件の影響が大きく、半径別の定格荷重だけでは決めきれない。運送兼用でも、吊り作業の比率が高い案件が混在するなら、最頻出の半径と荷重を先に固定する必要がある。

| 用途 | 現場条件 | 見たい指標(優先順) | 確認先 |

|---|---|---|---|

| 建設・重量物中心 | 作業半径が固定されやすい | 作業半径別の定格荷重 → 設置条件 → 操作性 | 仕様表/取説 → 現車確認 → 現場採寸 |

| 運送兼用・汎用作業 | 段取り・導線が効率に直結 | 荷台仕様と導線 → よく使う半径 → 操作性 | 運用手順 → 仕様表 → 現車確認 |

| 用途が混在 | 現場条件が案件ごとに変動 | 最頻出条件の固定 → 妥協点の明確化 → 代替策 | 案件整理 → 仕様表 → 販売店相談 |

導入前チェックリスト(現場判断)

- ✅ 主業務(建設中心/運送兼用)の比率

- ✅ 荷姿(最大寸法)と積み降ろし手順

- ✅ よく使う作業半径と必要重量

- ✅ 停車想定位置とアウトリガー設置スペース

- ✅ 保管場所と日常点検の体制

- ✅ オペ体制(誰が操作するか)と社内手順

- ✅ 整備体制(自社/外部)と停止リスク許容

チェックリストは「仕様表→現車→現場」の順に確認を積み上げるために使う。いきなり現場に合わせて車両を決めるのではなく、最頻出条件(半径・荷重・停車位置)を先に固定し、その条件を満たす候補だけを現車確認に進めると、比較の手戻りが減る。

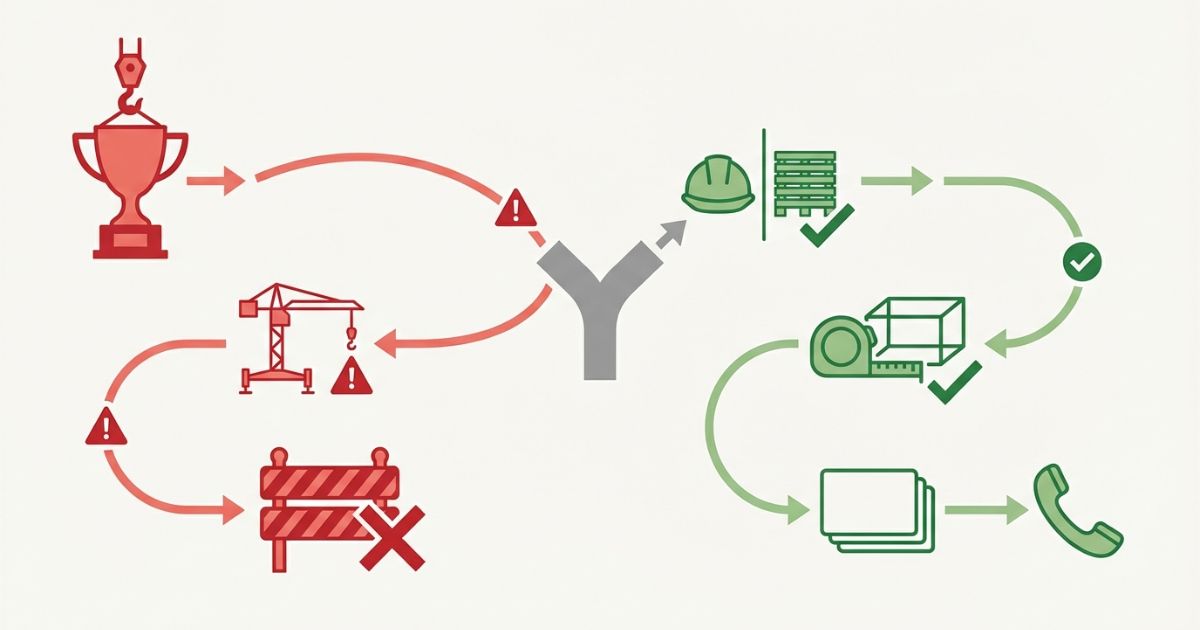

失敗例→回避策(必須)

| 失敗例 | 起きる問題 | 回避策(先にやること) |

|---|---|---|

| 作業半径を固定せず最大吊りで選ぶ | 半径で吊れず作業不可になる | ✅ よく使う半径を先に決め、半径別の定格荷重で候補型式を絞る |

| アウトリガー条件を現場で確認しない | 張れず安全に作業できない | ✅ 停車位置を決め、張り出し幅と障害物を採寸してから仕様を決める |

| 運送導線を考えずクレーン性能だけで選ぶ | 積み降ろしに時間がかかり非効率になる | ✅ 荷台仕様と作業手順を先に定義し、導線に合う仕様で選ぶ |

失敗が起きる共通要因は「先に要件を固定せず、後から現場に合わせようとする」ことだ。回避策は、作業半径と停車位置を先に決め、次にアウトリガーの成立条件、最後に操作性や荷台導線の順で詰める。順番を守るだけで、比較の迷いが大きく減る。

中古で比較する場合の注意(選定ミスを減らす)

- ✅ 仕様が要件に一致しているか(作業半径・定格荷重・装備)

- ✅ 作動確認の実施(クレーン装置・アウトリガー・操作系)

- ✅ 整備履歴の確認(点検記録・修理履歴)

- ✅ 改造の有無(運用に影響する変更がないか)

中古では「同じ型式名でも装備や仕様が異なる」ことがあり、比較の難易度が上がる。たとえば、操作方式や安全装置の有無、過去の改造が運用に影響する場合があるため、仕様一致を最優先にし、次に作動確認で実際の動きと癖を掴む。整備履歴は、日常点検の運用が継続されていたかを推定する材料としても有効だ。

メーカーの立ち位置や特徴を俯瞰してから候補を絞ると比較の抜け漏れが減る。メーカーごとの得意領域と検討の出発点を揃えたい場合は、【ユニック車メーカー一覧】主要メーカーと特徴で全体像を確認しておくと判断が速い。

費用感・レンタル/購入/外注の考え方(条件付きで整理)

費用は「車両+クレーン+運用」で見る

結論は、費用は車両価格だけでなく、クレーン装置と運用コストを含めて見る必要がある。

理由は、点検・整備体制や停止リスクが稼働効率に直結し、総コストに影響するからだ。

補足として、同じ価格帯でも運用が安定するかは社内手順や整備体制で変わる。

具体として、購入時は導入後の点検頻度・外注整備の有無・代車手配のしやすさを事前に整理する。

費用で見落としやすいのは、日常点検の工数と、停止したときの代替手段だ。点検・整備を外部に依存する場合は、入庫のしやすさや部品供給の見込みを確認し、社内で対応する場合は点検項目と教育の整備が必要になる。運用コストは「支出」だけでなく、稼働停止による機会損失として効いてくるため、導入前に停止リスクを許容できるかを決めておく。

レンタル/リースが向くケース

- ✅ スポット案件が中心で稼働が読めない

- ✅ 仕様を試してから決めたい

- ✅ 保管・整備体制をこれから作る

レンタル/リースの利点は、要件が固まっていない段階でも運用を回しながら学習できる点にある。特に案件が混在している場合は、最頻出の作業半径と荷姿を実データで掴み、必要仕様を絞ってから購入判断に進めると手戻りが少ない。

購入が向くケース

- ✅ 稼働が安定している

- ✅ 運用ノウハウがある(手順・教育が整っている)

- ✅ 保有メリットが大きい(段取りの自由度を重視)

購入が向くのは、要件が固定でき、停止リスクを管理できる体制がある場合だ。逆に、稼働が安定していても、保管場所や点検体制が整っていないと運用が崩れやすい。車両の置き場所、日常点検の担当、緊急時の代替手段まで含めて「継続運用できるか」を確認してから購入判断に進める。

外注(チャーター/クレーン手配)が向くケース

- ✅ 高難度作業が低頻度

- ✅ 事故リスクを抑えたい

- ✅ 現場条件が厳しく自社での対応が難しい

外注が向くのは、要件が毎回変わり、社内で安全に標準化しづらい場合だ。たとえば、停車位置が確保できない現場や、地盤条件が厳しい現場が多い場合は、保有していても安全に運用できない可能性がある。自社で対応するか外注するかは、頻度だけでなく「標準化できるか」を基準に整理すると判断しやすい。

安全・法規・資格の注意(確認手順を明確化)

作業可否は“現場条件+機体条件”で決まる

結論は、作業可否は現場条件と機体条件の両方で決まるため、メーカー名だけで安全に言い切れない。

理由は、作業半径・定格荷重の条件に加え、アウトリガー設置や地盤条件が安定性を左右するからだ。

補足として、同じ作業内容でも停車位置・障害物・導線の違いで可否が変わる。

具体として、仕様表で半径別の定格荷重を確認し、現車で操作・設置条件を確認し、現場で停車位置と設置スペースを採寸してから判断する。

安全面での典型的な誤認は「スペック上は吊れる=現場でも安全に吊れる」と考えてしまうことだ。実際には、停車位置の制約で半径が伸びる、地盤の状態で安定性が確保できない、養生が不十分で沈下・傾きが発生するなど、現場側の条件が先に限界を作る。作業可否は“性能”だけではなく“成立条件”の確認で決まるため、条件を一つずつ潰す手順を守る必要がある。

免許・資格・社内ルールの確認ポイント

- ✅ 誰が操作するか(操作担当の固定)

- ✅ 教育・手順書(社内の運用ルール)

- ✅ 現場ルール(元請け・現場ごとの制約)

免許・資格は「車両側(運転)」と「クレーン側(操作)」で考え方が分かれ、さらに吊り荷の条件や作業方法によって必要な確認が増える場合がある。断定ではなく、作業内容と運用方法に応じて、社内ルールと現場ルールの双方で確認する前提で整理しておくと法規違反のリスクを下げられる。

導入前に必ずやる確認手順(テンプレ)

- ✅ 仕様表/取扱説明書で性能確認(作業半径別の定格荷重を中心に確認)

- ✅ 現車確認(クレーン装置・アウトリガー・操作系の作動確認)

- ✅ 現場条件の採寸(停車位置、設置スペース、障害物、導線)

- ✅ 運用手順の整備(教育、点検、作業手順、緊急時対応)

このテンプレの目的は、順番を固定して「確認漏れ」を減らすことにある。特に法規や資格に関わる事項は、作業内容や現場ルールで変わる場合があるため、最後に運用手順として落とし込み、社内で再現できる形にしておく。現場での判断が属人化していると、同じ車両でも安全に使えないリスクが残る。

FAQ(簡潔回答)

同じ2t/3tでも性能が違うのはなぜ?

型式・仕様差があるため。作業半径別の定格荷重や装備の違いを仕様表で確認する。次に確認すべきポイントは、よく使う停車位置で必要な作業半径が取れるかと、アウトリガーの成立条件が満たせるかだ。

最大吊り能力だけ見ればいい?

最大吊りだけでは不足。作業半径とアウトリガー設置条件が作業可否を左右する。次に確認すべきポイントは、最頻出の作業半径で必要重量が吊れるかを仕様表で見て、現場の停車位置と張り出し幅を採寸で合わせることだ。

運送兼用で選ぶときの注意は?

荷台仕様と作業導線が重要。荷姿と段取りを先に決め、必要半径と導線に合う仕様で選ぶ。次に確認すべきポイントは、積み付け位置と固縛、積み降ろしの順番を想定し、干渉や手戻りが出ないかを現車で確かめることだ。

中古で見るべき優先順位は?

作動確認と整備履歴が最優先。仕様一致を確認し、改造有無も合わせて確認する。次に確認すべきポイントは、アウトリガー・巻上・伸縮・旋回など基本動作の癖と、装備差が運用手順に影響しないかだ。

迷ったら何を基準に決める?

主業務(建設中心/運送兼用)と、よく使う作業半径を基準に要件を固定してから選ぶ。次に確認すべきポイントは、停車位置とアウトリガー条件を採寸で固め、仕様表→現車確認の順で候補を絞ることだ。

まとめ & CTA(要点→次の行動)

- ✅ タダノユニックと古河ユニックは性能の優劣で選ぶものではなく、用途と現場条件で適合が変わる。

- ✅ 最大吊り能力だけでは判断できず、作業半径・アウトリガー設置条件・運用手順まで含めて確認する。

- ✅ 主業務(建設中心/運送兼用)を固定し、よく使う作業半径で候補型式を絞ると判断が速い。

コメント