小型現場では「入ると思ったのに入らない」「思ったより積めない」「吊れると思ったら届かない」が起きやすいです。三菱キャンターユニックは小型現場向きですが、寸法と積載を誤ると使いにくいです。

本記事は、2t・3tの“寸法×実質積載×作業半径”を判断軸にして、導入前にミスマッチを潰すための手順を整理します。

読後は、現場条件(通路幅・高さ・荷物重量・必要作業半径・免許資格)に対して、キャンターユニックが「適合する/しない」を自分で判定できます。

2t前提で検討している場合でも、現場に合う「サイズ感」と「向いている作業」を先に整理しておくと、寸法と積載のズレに気づきやすいです。【ユニック車2tとは】サイズ・用途・向いている現場を解説で、2tの基準イメージを確認してから照合すると判断がぶれにくくなります。

著者情報・監修条件(YMYL配慮)

ユニック車ガイド編集部は、現場判断と安全配慮を最優先に、断定を避けつつ「確認手順」で判断できる形に整理します。

- ✅ 免許は車検証(車両総重量)で最終確認

- ✅ クレーン資格は作業条件に応じて公式要件で確認

- ⚠️ 仕様表の数値だけで導入判断しない(現場条件と照合する)

小型現場でキャンターユニックが選ばれる理由と“つまずきポイント”

小型現場での典型ニーズ(人手不足・積み降ろし自社完結)

結論として、キャンターユニックは「人手を増やさずに積み降ろしを回す」目的に合います。理由は、クレーン装置で積み降ろし作業を自社完結しやすく、段取りが読みやすいからです。

補足として、小型現場では作業車両の台数を増やせない場面が多く、1台で運搬と積み降ろしを兼ねたいニーズが強いです。具体的には、設備資材の搬入、現場内の短距離移動、狭小現場での補助作業で効果が出やすいです。

「入らない」「積めない」「届かない」が起きる3大要因

結論として、失敗の原因は「寸法」「積載」「作業半径」の3点に集約できます。理由は、2t・3tの差と架装の影響で、見た目の印象と実務条件がズレやすいからです。

- ✅ 寸法:通路幅・高さ・旋回の余裕が不足する

- ✅ 積載:クレーン架装で最大積載量が減り、積荷計画が崩れる

- ✅ 作業半径:吊り荷が届く距離と、吊れる重量が合わない

具体例として、現場の入口は通れても場内で切り返しできない、荷台は空いているのに積める重量が足りない、ブームは伸びてもその半径では定格荷重が不足する、が典型です。

結論と判断軸(最初にここだけ読めば方向性が決まる)

最重要判断軸=「現場条件に対して車両寸法と実質積載量が適合するか」

結論として、最初に見るべきは「現場に入って回せる寸法」と「架装後に実際に積める実質積載」です。理由は、寸法と積載が合わないと、クレーン性能が十分でも作業が成立しないからです。

補足として、2t・3tは同じキャンターでも条件が別物になり得ます。車両寸法の差は進入可否に直結し、車両総重量の差は免許確認に直結します。

- ✅ 現場条件チェック:通路幅・進入ルート・高さ制限を数値化する

- ✅ 車両条件チェック:2t/3tの前提差(寸法・総重量)を車検証で確認する

- ✅ 積載条件チェック:架装後の最大積載量から実質積載を見積もる

副判断軸① 作業半径×吊り荷重量で“安全に吊れる”か

結論として、「届く距離」と「その距離で吊れる重量」を同時に満たす必要があります。理由は、作業半径が伸びるほど定格荷重が下がり、同じ荷物でも吊れなくなる場面が増えるからです。

具体的には、必要作業半径(荷物の位置から設置場所までの水平距離)を先に決め、仕様表の定格荷重と照合します。吊り荷重量は梱包や治具の重量も含めて見積もると安全側になります。

副判断軸② 免許・資格・運用体制が揃うか

結論として、免許と資格は「車両」と「作業条件」で分けて確認します。理由は、運転免許は車両総重量で決まりやすく、クレーン資格は吊り上げ荷重や作業条件で要件が変わるためです。

- ✅ 運転免許:車検証の車両総重量を基準に最終確認する

- ✅ クレーン資格:吊り上げ荷重・作業内容に応じて講習要件を確認する

- ⚠️ 作業は「オペレーター+合図者+立入管理」が揃わないと安全が担保しにくい

判断の最短ルート(迷わない手順)

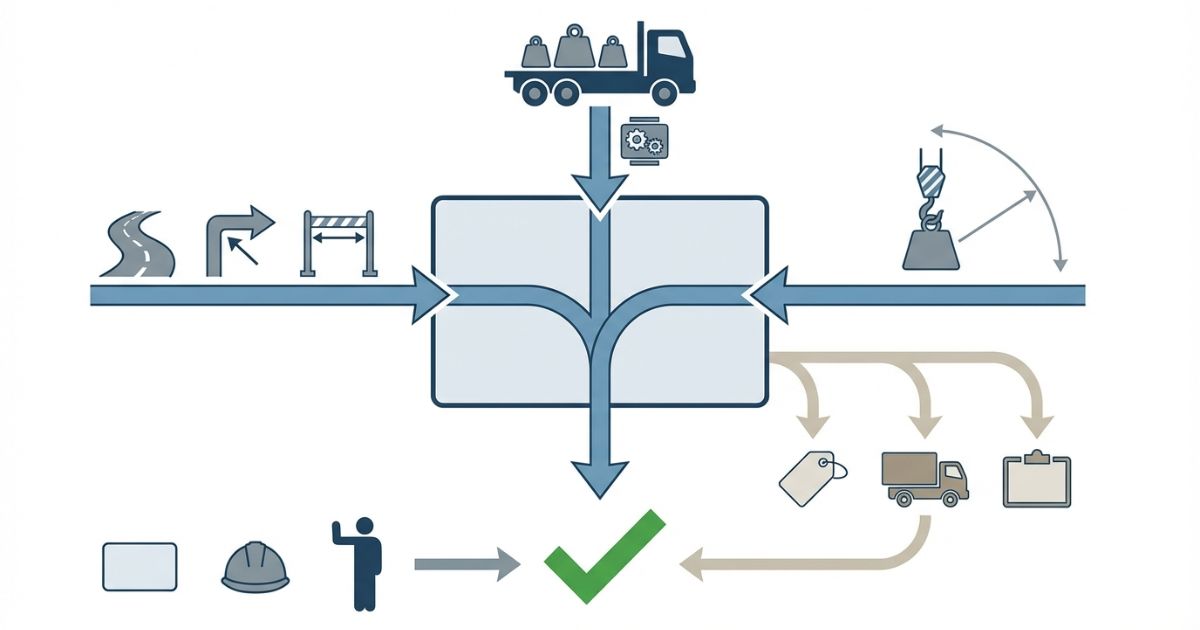

結論として、判断は「現場→書類→作業半径→免許資格」の順で進めると迷いが減ります。理由は、現場条件が確定しないと車両選定がブレやすく、最後に免許資格で止まる損失が大きいからです。

- 現場の制約を数値化(通路幅・高さ・進入ルート・設置スペース)

- 車検証と仕様表で照合(寸法・車両総重量・最大積載量・クレーン性能)

- 必要作業半径で作業可否を判定(距離×吊り荷重量)

- 免許・資格・運用体制で最終確認(講習要件・社内ルール化)

2t・3tの寸法と積載の考え方(数字の“見方”を統一する)

まず押さえる用語(寸法・車両総重量・最大積載量)

結論として、寸法・車両総重量・最大積載量を混同しないことが最優先です。理由は、寸法は「入るか」、車両総重量は「免許確認」、最大積載量は「積めるか」をそれぞれ支配するからです。

| 用語 | 現場で決まること | 確認の基本 |

|---|---|---|

| 車両寸法(全長・全幅・全高など) | 進入可否・切り返し・高さ制限 | 車検証・仕様表・現場実測 |

| 車両総重量 | 必要な運転免許の確認 | 車検証で最終確認 |

| 最大積載量 | 積荷計画の成立 | 車検証+架装条件の確認 |

2t・3tで何が変わる?(同じキャンターでも条件が別物になり得る)

結論として、2t・3tは「現場適合」と「免許確認」の両方で影響が出ます。理由は、車両寸法の差が進入や取り回しに効き、車両総重量の差が免許要件の確認に効くためです。

補足として、同じ車名でもホイールベースや架装仕様で寸法と重量が変わります。2t・3tの区分は目安に留め、車検証と仕様表の数値で判断する前提が安全です。

- ✅ 寸法:進入ルートの最狭部と高さ制限に適合するか

- ✅ 総重量:運転免許の確認が必要な範囲に入るか

- ✅ 積載:架装後の最大積載量で積荷計画が成立するか

ユニック架装で「最大積載量が減る」理由と見落としポイント

結論として、ユニック架装は最大積載量を減らす前提で考える必要があります。理由は、クレーン装置やアウトリガーなどの架装重量が車両重量として加算され、その分が積載に回らないからです。

補足として、「荷台がある=積める」という感覚が失敗を生みます。荷台スペースはあっても、最大積載量が不足すると積荷は載せられません。

- ✅ 見落としポイント:荷物の単体重量だけでなく、パレット・梱包・治具も含める

- ✅ 見落としポイント:同じ2t・3tでも架装仕様で積載が変わる

- ⚠️ 積載を過大評価すると、現場で分割搬入が増え段取りが崩れる

現場で使う“実質積載”の考え方(積む荷物の見積もりに落とす)

結論として、実務では「最大積載量」ではなく「実質積載」で積荷計画を作ります。理由は、荷姿や固定具、積み方の制約で理論値どおり積めないことが多いからです。

具体的には、運ぶ資材を「重量」「長さ」「荷姿」「積み下ろし位置」の4項目で整理し、最大積載量に収まるかを確認します。荷台の長さが足りない資材がある場合は、積載量が足りても運搬は成立しません。

迷ったときのチェック(3つ)

- ✅ 荷物の最重量(梱包・治具込み)は何kgか

- ✅ 荷台に収まる長さ・幅か

- ✅ 積み下ろし位置まで必要作業半径が何mか

できること/できないこと(小型現場での作業可否ライン)

できること(小型現場で強いパターン)

結論として、キャンターユニックは「小型現場での小回り」と「短距離の積み降ろし効率化」に強いです。理由は、車両が中大型より扱いやすく、クレーン装置で人手不足を補いやすいからです。

補足として、2t・3tのどちらを選ぶ場合も、作業半径と吊り荷重量の照合が成立していることが前提です。

- ✅ 資材の小分け搬入(分割して運ぶ前提の運用)

- ✅ 狭小現場の補助作業(設置スペースが確保できる場合)

- ✅ 短距離の積み降ろし効率化(手降ろし回数の削減)

- ✅ 現場内の位置替え(地盤と安全管理が成立する場合)

できないこと(ミスマッチになりやすいパターン)

結論として、「重い吊り荷を遠くへ」「アウトリガーが張れない」「上空クリアランス不足」はミスマッチになりやすいです。理由は、作業半径が伸びるほど定格荷重が下がり、アウトリガーの設置条件が満たせないと作業自体が成立しないからです。

- ⚠️ 重い吊り荷を遠距離へ:必要半径で定格荷重が足りない

- ⚠️ 狭所でアウトリガーが張れない:安全条件が成立しない

- ⚠️ 上空の障害物が多い:ブーム姿勢が取れず作業できない

- ⚠️ 地盤が弱い・傾斜が強い:転倒リスクが高く作業可否が厳しくなる

「届く」と「吊れる」は別(作業半径と吊り荷重量の誤解を潰す)

結論として、ブームが届く距離でも、その半径で安全に吊れる重量とは一致しません。理由は、作業半径が伸びると定格荷重が下がり、同じ荷物でも吊り上げられない場面が出るからです。

補足として、必要作業半径は「車両停止位置から吊り荷までの水平距離」と「吊り荷から設置位置までの水平距離」を想定して決めると、現場でのズレが減ります。

- ✅ 手順:必要作業半径を決める → 仕様表の定格荷重で確認する

- ✅ 吊り荷重量:荷物+梱包+治具(フック・スリング等)を含めて見積もる

- ⚠️ 「最大吊り上げ荷重」だけで判断しない(半径条件が抜けやすい)

アウトリガー設置と作業スペース(現場制約で詰むポイント)

結論として、アウトリガーを安全に設置できない現場では、キャンターユニックの作業は成立しにくいです。理由は、アウトリガーは転倒リスクを抑える前提条件であり、設置スペース・地盤・養生が揃わないと安全が担保できないからです。

具体的には、道路幅が足りない、隣地に張り出せない、地盤が軟弱で敷板が効かない場合は、作業の可否を現場側の条件から見直す必要があります。

- ✅ 設置スペース:アウトリガー展開に必要な幅を確保できるか

- ✅ 地盤:沈下・傾斜がないか、敷板で支持できるか

- ✅ 立入管理:旋回範囲と吊り荷下への立入禁止を運用できるか

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(現場→車両→運用の順)

結論として、チェックは「現場→車両→運用」の順で進めると失敗が減ります。理由は、現場条件が固まらないと車両選定がブレ、最後に免許資格で止まる損失が大きいからです。

- ✅ 現場:進入路(最狭幅)/高さ制限/切り返し余裕/地盤/アウトリガー設置スペース

- ✅ 車両:2t/3t/車両寸法/車両総重量/最大積載量/実質積載/クレーン性能(作業半径×定格荷重)

- ✅ 運用:運転免許/クレーン資格/合図体制/点検・保管/作業計画(立入禁止・転倒対策)

比較表(テンプレ)

結論として、2t候補と3t候補は同じ項目で横並びにすると判断が早くなります。理由は、現場条件に対して「OK/要注意/NG」を一目で整理できるからです。

| 項目 | 2t候補 | 3t候補 | 現場条件 | 判定 |

|---|---|---|---|---|

| 進入幅(最狭部) | (記入) | (記入) | (記入) | OK/要注意/NG |

| 高さ制限 | (記入) | (記入) | (記入) | OK/要注意/NG |

| 積載見込み(実質積載) | (記入) | (記入) | (記入) | OK/要注意/NG |

| 必要作業半径 | (記入) | (記入) | (記入) | OK/要注意/NG |

| 吊り荷重量(治具込み) | (記入) | (記入) | (記入) | OK/要注意/NG |

| アウトリガー余裕 | (記入) | (記入) | (記入) | OK/要注意/NG |

| 免許/資格 | (記入) | (記入) | (記入) | OK/要注意/NG |

3t寄りで検討する場合は、2tとの差分(寸法・総重量・実質積載)を同じ軸で整理しておくと、現場適合の判断が早くなります。【ユニック車3tとは】2t・4tとの違いと使いどころで、3tの使いどころと比較の前提を押さえてから表に落とすとズレが減ります。

失敗例→回避策(必須)

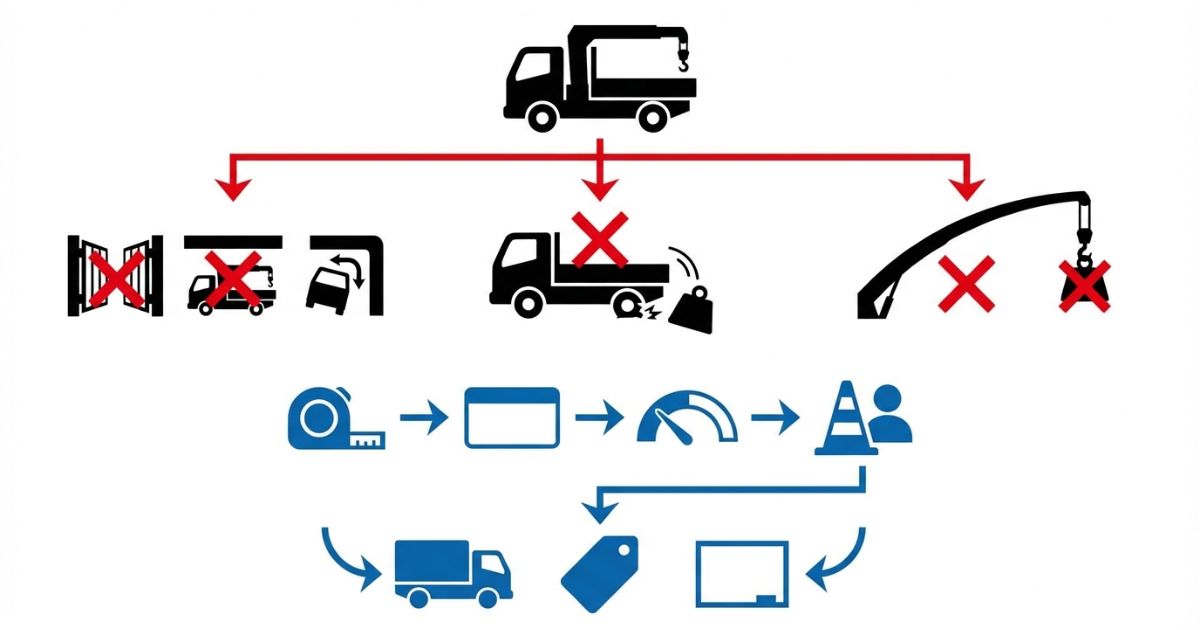

失敗例1:現場に入らない

原因は、進入ルートの最狭部と切り返し条件を数値化していないことです。

- ✅ 回避:進入ルートを固定し、最狭幅・高さ・曲がり角を実測する

- ✅ 回避:車検証と仕様表の寸法で照合し、余裕の有無を判定する

失敗例2:思ったより積めない

原因は、架装後の最大積載量と実質積載で積荷計画を作っていないことです。

- ✅ 回避:積荷を重量・荷姿・長さで整理し、実質積載で再見積もりする

- ✅ 回避:分割搬入の回数と段取りを事前に計算し、採算を確認する

失敗例3:届かない/吊れない

原因は、作業半径と定格荷重を同時に照合していないことです。

- ✅ 回避:必要作業半径を現場で数値化し、仕様表の定格荷重で判定する

- ✅ 回避:吊り荷重量は治具込みで見積もり、安全側で余裕を見る

失敗例4:資格・法規で止まる

原因は、運転免許とクレーン資格の確認を最後まで回していないことです。

- ✅ 回避:車検証(車両総重量)で免許条件を最終確認する

- ✅ 回避:作業条件に応じて講習要件を確認し、運用体制(合図・立入管理)を整える

費用感・レンタル/購入/外注の考え方(条件提示で判断させる)

購入が向くケース(稼働頻度・自社運用が成立)

結論として、稼働頻度が高く、自社運用の安全体制が作れる場合は購入が向きます。理由は、段取りの自由度が上がり、毎回の手配コストや待機時間を減らしやすいからです。

- ✅ 定常的に積み降ろしが発生し、稼働が読める

- ✅ 免許・資格・合図体制が揃い、社内ルール化できる

- ✅ 置場・点検・保険の運用が継続できる

レンタル/外注が向くケース(スポット・高難度・リスク回避)

結論として、スポット案件や高難度作業はレンタルや外注が向きます。理由は、法規・安全・作業計画の負担を抑えつつ、必要な能力だけを確保しやすいからです。

- ✅ 稼働が不定期で、保有の固定費が重い

- ✅ 必要作業半径が大きい、吊り荷が重いなど条件が厳しい

- ✅ アウトリガー設置や立入管理が難しい現場が多い

見積もり時の比較軸(車両本体以外に効く要素)

結論として、費用は車両本体以外の要素で差が出ます。理由は、保険・点検・教育・置場・作業計画の手間が運用コストに直結するからです。

- ✅ 保険・点検:任意保険、定期点検、故障時の段取り

- ✅ 置場:車両保管、盗難・いたずら対策、近隣条件

- ✅ 教育/講習:資格要件の確認、社内手順の整備

- ✅ 作業計画:合図・立入禁止・転倒対策のルール化

費用より先に“使えるか”を確定する(寸法/積載/作業半径の優先)

結論として、費用の比較は「使える」ことが確定してから行うべきです。理由は、寸法・実質積載・作業半径が合わないと、安く導入しても現場で使えず損失が大きいからです。

安全・法規・資格の注意(YMYL配慮:断定より確認手順)

運転免許は「車両総重量」で最終確認(車検証ベース)

結論として、必要免許は車両総重量を基準に車検証で最終確認します。理由は、同じ2t・3tの呼称でも実際の総重量は車両仕様と架装条件で変わるためです。

- ✅ 車検証で確認:車両総重量・最大積載量・車両寸法

- ⚠️ 呼び方(2t・3t)だけで免許を判断しない

クレーン操作に関わる資格は“作業条件”で確認(講習/要件の公式案内)

結論として、クレーン資格は「吊り上げ荷重」など作業条件に応じて確認します。理由は、必要な講習・資格区分が条件で変わり、現場で止まるリスクがあるからです。

- ✅ 作業条件:吊り上げ荷重・作業内容・現場環境を整理する

- ✅ 確認先:講習要件の公式案内で要件を確認する

- ⚠️ 自社の運用体制(合図・立入管理)が揃わないと安全が担保しにくい

現場の安全条件(設置・合図・立入禁止・転倒リスクの考え方)

結論として、現場の安全条件は「設置」「合図」「立入禁止」「転倒対策」で最低限を固める必要があります。理由は、クレーン装置は転倒・接触・落下のリスクがあり、段取り不足が事故につながるためです。

- ✅ 設置:アウトリガーを水平に、安全に支持できる条件か

- ✅ 合図:合図者を決め、指示系統を一本化できるか

- ✅ 立入禁止:旋回範囲・吊り荷下を管理できるか

- ⚠️ 転倒リスク:地盤・傾斜・風・荷姿で条件が悪化する

確認手順まとめ(これだけやれば致命的な誤解を減らせる)

結論として、確認は「車検証→仕様表→作業計画→資格要件→社内ルール化」で回すと致命的な誤解が減ります。理由は、現場条件と法規・安全要件を同時に満たす必要があるからです。

- 車検証:車両総重量・最大積載量・車両寸法を確認する

- 仕様表:クレーン性能(作業半径×定格荷重)を確認する

- 作業計画:停止位置・アウトリガー設置・立入管理を決める

- 資格要件:作業条件に応じて公式案内で確認する

- 社内ルール化:合図・点検・禁止事項を運用に落とす

FAQ(簡潔回答)

三菱キャンターユニックは2tと3tでどちらが小型現場向き?

結論として、小型現場向きは「現場の進入条件に合う方」です。条件として、進入幅・高さ・切り返し余裕が先に満たされる必要があります。確認先は車検証と仕様表で、寸法と車両総重量を照合して判断します。

ユニック架装で最大積載量はどれくらい減る?

結論として、減少幅は架装仕様と車両仕様で変わるため一律ではありません。条件として、クレーン装置とアウトリガーなどの架装重量が積載に影響します。確認先は車検証(最大積載量)と架装条件の資料で確認します。

小型現場でもアウトリガーが張れないと使えない?

結論として、安全にアウトリガーを設置できない場合は作業が成立しにくいです。条件として、設置スペースと地盤支持が確保できる必要があります。確認先は現場実測と作業計画で、停止位置と展開範囲を決めて判断します。

作業半径はどう見れば「届く/届かない」が判断できる?

結論として、必要作業半径を先に数値化し、仕様表の作業半径ごとの定格荷重と照合します。条件として、吊り荷重量は治具込みで見積もる必要があります。確認先はメーカー仕様表と現場計測で判断します。

運転免許・クレーン資格は何を見て確認すればいい?

結論として、運転免許は車検証の車両総重量で最終確認し、クレーン資格は作業条件に応じて公式要件で確認します。条件として、2t・3tの呼称だけで判断しないことが重要です。確認先は車検証と講習要件の公式案内です。

まとめ & CTA(要点→次の行動)

2t・3tは同条件ではなく、寸法・車両総重量・積載が変わります。

架装後の実質積載と作業半径(距離×吊り荷重量)で作業可否が決まります。

免許・資格・安全条件は断定せず、車検証と公式要件で最終確認する前提が安全です。

次に取る行動(CTA)

現場条件(幅・高さ・荷物重量・必要作業半径)を数値化し、車検証とメーカー仕様表で照合して、2t/3tどちらが適合するか判定します。

クイック診断(3択)

- ✅ 現場の進入条件が厳しい:2t寄りで寸法優先

- ✅ 積荷が重く、分割搬入を減らしたい:3t寄りで実質積載優先

- ✅ 必要作業半径が長い/吊り荷が重い:レンタル・外注も含めて再検討

コメント