現場条件が「不整地」「狭所」「搬入がシビア」になるほど、クレーン選びは難しくなります。機種選定を誤ると、設置できない・作業半径が足りない・段取りが崩れるといったトラブルにつながりやすく、安全面でも不安が残ります。

特に初心者がつまずきやすいのは、「吊り能力が足りない」だけでなく「置けない」「動かせない」で作業が成立しなくなる点です。路面が軟弱でアウトリガーを十分に張れない、搬入経路が狭く旋回スペースを確保できない、設置位置が取れず作業半径が伸びる――こうした条件が重なると、スペック上は可能に見えても現場では成立しないことがあります。

結論は“現場条件次第”です。不整地・狭所での現場作業が中心なら、ラフテレーンクレーンは有効な選択肢になります。

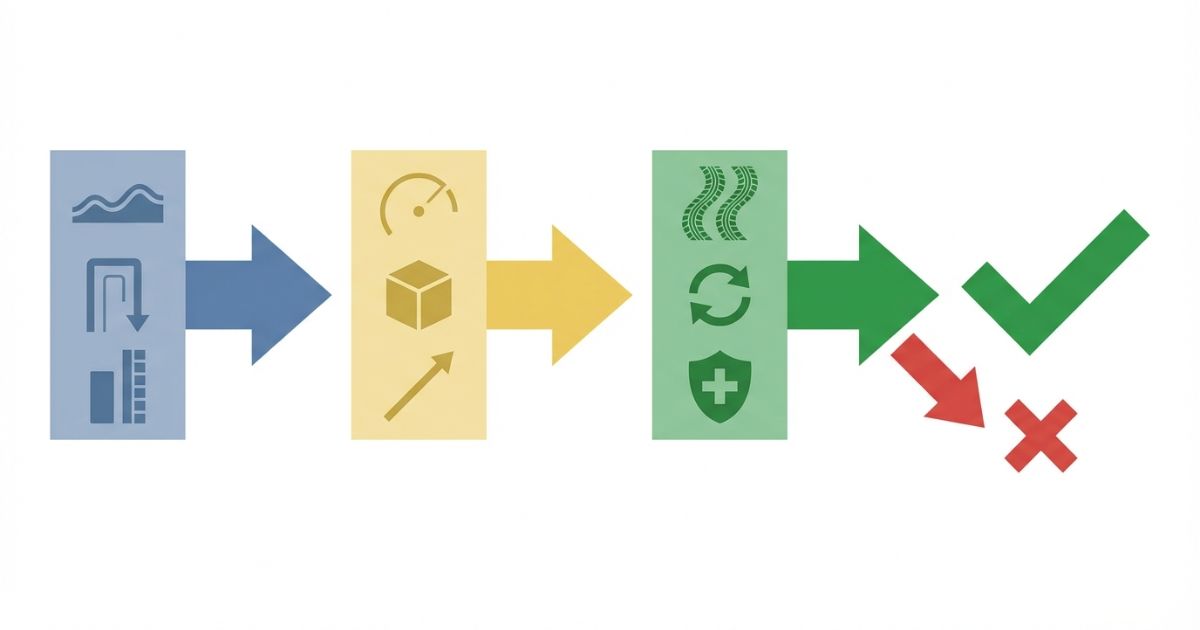

ただし「不整地に強い=どこでも安全に使える」ではありません。可能かどうかは、路面の支持力・勾配・段差、設置姿勢、障害物、そして作業計画(吊り荷の経路・地切り位置)によって変わります。判断は、機械名より現場条件(成立)→作業条件(照合)→運用前提(移動・段取り)の順で行うと、誤解が減ります。

本記事は、特徴紹介だけで終わらせず、現場条件を起点に「選ぶべきか・避けるべきか」を判断できる基準(チェックリスト/比較表/失敗例→回避策)として整理します。読後には、ラフテレーンクレーンが自分の現場に向くかどうかを、確認手順に沿って判断できるようになります。

現場内の取り回しを起点にクレーンを整理したい場合は、【トラッククレーンとは】特徴・用途・使われる現場と他のクレーン車との違いで、運用前提の違いを先に押さえると判断がブレにくくなります。

著者:ユニック車ガイド編集部

現場条件と安全配慮を前提に、断定を避けつつ判断基準と確認手順を提示します。法規・資格・作業可否は条件で変わるため、本記事は「確認の流れ」を中心に整理します。

監修(必要時のみ)

安全・法規・資格の断定が必要になる場合は、断定を避けて「確認手順」と「参照先(公的/業界団体/公式)」を提示する形に統一します。

まず押さえるべき全体像(選定で迷うポイントの整理)

ラフテレーンクレーンが検討に上がる典型パターン

ラフテレーンクレーンが候補になりやすいのは、現場条件が厳しく、現場内での機動性が重要なケースです。

典型は「現場内で作業点が複数あり、移動と設置を繰り返す」パターンです。例えば、同一敷地内で揚重点が点在している、搬入経路が曲がりくねっている、設置位置が限られ作業半径が変動しやすい――こうした条件では、現場内の取り回しが段取りの成否を左右します。

- ✅ 不整地・狭所で、現場内の小回りが必要

- ✅ 揚重作業の頻度が高く、段取り短縮が重要

選定ミスで起きやすい失敗(損・作業不可・安全リスク)

クレーン選びで起きやすい失敗は、機械の優劣ではなく「現場条件」と「作業条件」の整理不足から発生します。

失敗の多くは、スペック表の数値を先に見てしまい、現場側の制約(搬入・設置・旋回・路面)を後回しにすることで起きます。特に「作業半径が少し伸びるだけで定格荷重が大きく変わる」ケースでは、想定より1〜2m伸びただけで成立しなくなることがあるため、現場条件の見落としが直撃しやすい点に注意が必要です。

- ⚠️ 現場条件に対して「大きすぎる/小さすぎる」

- ⚠️ 作業スペース・路面状況の見落としで設置できない

- ✅ 必要吊り能力と作業半径の整理不足で段取りが崩れる

結論と判断軸(この記事の“迷わない基準”)

結論:ラフテレーンクレーンは、不整地や狭い現場での揚重作業に強みを持つ移動式クレーンです。現場条件に合致すれば高い作業効率を発揮しますが、すべての現場に適する万能機ではありません。

判断軸(一次判断)=現場条件への適合性

最初に見るべきは「現場内で安全に設置・運用できるか」です。路面状況と作業スペースが合わないと、吊り能力以前に作業が成立しません。

一次判断では、「設置できるか」だけでなく「設置しても安全に運用できるか」まで含めて確認します。例えば、アウトリガーを張れる幅が取れない、勾配で水平が取りにくい、軟弱で沈下が懸念される、障害物で旋回範囲が制限される――これらは、作業中の安定性や作業計画に直結します。

- ✅ 路面状況:不整地・凹凸・勾配・軟弱など

- ✅ 作業スペース:旋回・設置・障害物・搬入経路

- ✅ 優先度:「現場内の取り回し」を最優先で評価

路面の「見た目」だけで判断せず、沈下・わだち・段差・側溝の位置など、設置後に変化しやすい要素も含めて見ます。迷う場合は、現場写真や図面で設置位置を仮決めし、搬入経路から逆算して成立性を確認するとブレにくくなります。

判断軸(二次判断)=作業内容・役割分担・取り回し

現場条件を満たしたうえで、作業内容の整理に入ります。ここで「作業半径」と「吊り能力」を、作業の実態に合わせて照合します。

二次判断は、「最大荷重」ではなく「実際に吊る位置(半径)での定格」に合わせることが重要です。地切り位置・旋回角度・ブーム姿勢によって条件が変わるため、作業点ごとに「どの位置で」「どの高さへ」「どの経路で」移すかを棚卸ししてから照合します。

- ✅ 必要な吊り能力と作業内容(何を、どこへ、どの頻度で)

- ✅ 他クレーン(トラッククレーンなど)との役割分担

- ✅ 現場内移動のしやすさ(段取り替え回数・移動距離)

役割分担は「どのクレーンが優れているか」ではなく、現場の段取りとして合理的かで判断します。例えば、搬入・据付の作業点が多い現場では、現場内移動のしやすさが効率に直結しやすい一方、移動前提が異なる機種では手配や運用の前提が変わります。

重要条件(断言ラインを安全にする前提)

ラフテレーンクレーンを選ぶ判断は、次の条件を前提にすると安全です。

- ✅ 公道走行を前提とした長距離移動には向かない

- ✅ 吊り能力や作業半径は機種ごとに差が大きく、現場条件との照合が必須

- ✅ 作業スペースや路面状況に対して過不足のない規模選定が必要

特に「現場内で動きやすい」メリットは、現場内に入れなければ発揮できません。搬入経路(幅・高さ・曲がり)と現場内の設置候補点を先に固定し、そこで成立する機種だけを比較する流れにすると、判断の安全域が広がります。

ラフテレーンクレーンの特徴(できること/できないこと)

できること(強みが出る領域)

ラフテレーンクレーンの価値は、現場条件が難しい場面で「段取りを組みやすい」点にあります。

- ✅ 不整地・狭所での揚重作業を効率化しやすい

- ✅ 現場内の機動性を活かし、段取り替えを短縮しやすい

現場内での移動や設置のしやすさは、作業計画の自由度に直結します。結果として、作業時間や手戻りのリスクを減らしやすくなります。

ただし「効率化」は条件付きです。例えば、設置回数が多い現場でも、アウトリガーが十分に張れない・路面の支持が弱い・旋回範囲が制限される場合は、段取りが増えて逆に時間が伸びることがあります。強みが出る条件(設置の成立・移動の成立)を先に満たすことが前提になります。

できないこと・苦手なこと(誤解ポイントの潰し込み)

ラフテレーンクレーンは万能ではありません。運用前提が合わないと、期待したメリットが出ません。

- ⚠️ 公道を使った長距離の移動運用には不向き

- ⚠️ 「何でも吊れる」ではなく、作業半径と吊り荷の条件で制約される

吊り荷の条件は、定格荷重だけでなく作業半径によって変わります。作業可否は「現場条件×作業条件」で決まるため、単純なスペック比較で判断しないことが重要です。

また「可能だが注意が必要」な代表例として、吊り荷を障害物越しに扱う、地切り位置が不安定、荷の振れ止めが難しい、といったケースがあります。作業は成立してもリスクが増えるため、作業計画(手順・合図・立入管理)を含めて検討することが安全です。

他クレーンとの違い(使い分けの“言語化”)

違いは「どこで、どう動かすか」という運用前提に表れます。機械名称ではなく、現場条件と移動の前提で整理すると迷いが減ります。

比較で重要なのは、吊り能力の大小よりも「成立条件の違い」です。例えば、公道移動の頻度が高い/複数現場を移動する/移動と段取りの前提が違う、といった条件があると、同じ作業内容でも最適解が変わります。

- 🔍 トラッククレーンとの違い:現場内適性と移動前提の考え方が異なる

- 🔍 オールテレーンクレーンとの違い:想定現場・使い方の前提が異なる

種類・規模の考え方(初心者が迷う“分類”を整理)

「種類」をどう捉えるか(この記事の整理軸)

種類を名前で覚えるより、「用途・現場条件での向き不向き」として整理すると、現場判断に直結します。

「種類」はメーカーや仕様の呼び分けよりも、現場側の制約(路面・スペース・搬入)と、作業側の要求(半径・高さ・頻度)に当てはめて捉えると迷いが減ります。名称に引っ張られず、成立条件を軸に整理するのが安全です。

- 🧩 種類=用途・現場条件での向き不向きとして整理

- 🧩 規模=必要吊り能力×作業半径×現場スペースで決める

必要吊り能力と作業半径は、作業内容の棚卸しから導くとブレません。先に作業条件を固定し、その後に機種候補を絞る流れが安全です。

同じ「小型」に見えても、アウトリガーの張り出し幅・旋回半径・ブームの使い方で、成立しやすさが変わることがあります。数値を断定せず、図面や現場寸法に落として照合する視点が重要です。

小型・中型の使い分け(規模の考え方)

規模選定は「大きいほど安心」ではありません。現場スペースと段取りの現実に合わせて、過不足なく選ぶことが重要です。

規模が大きいほど「余裕」があるように見えますが、現場では車体の取り回し・設置スペース・搬入が制約になります。逆に小さすぎると、作業半径が伸びた瞬間に定格荷重が足りず、段取りが崩れやすくなります。過不足なくを判断するには、作業点ごとの半径と荷の条件を先に固定することが前提です。

- ✅ 小型:狭所・段取り優先で、過不足のない選定が重要

- ✅ 中型:作業内容と頻度が増えるほど、余裕が価値になりやすい

具体的な数値の断言は避け、必要条件の棚卸しで判断します。現場条件と作業条件を整理すると、規模の「必要十分」が見えやすくなります。

また、同じ作業内容でも「作業点が多い」「移動回数が多い」場合は、規模よりも取り回しや段取りのしやすさが効率を左右することがあります。頻度と段取りをセットで考えると判断が安定します。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場条件の棚卸しチェックリスト(必須)

最初に、現場条件を言語化します。ここが曖昧だと、見積もり・手配・安全確認がすべてブレます。

ポイントは、チェック項目を「はい/いいえ」ではなく、寸法・位置・経路として具体化することです。例えば「狭い」ではなく「張り出しに必要な幅が取れるか」「旋回の障害物はどこか」「搬入経路の曲がり角の最小幅はどれか」といった形に落とすと、比較と照合が可能になります。

- ✅ 路面状況:凹凸・軟弱・勾配・段差の有無

- ✅ 作業スペース:設置位置・旋回範囲・障害物の有無

- ✅ 搬入経路:幅・高さ・曲がり・進入可否

- ✅ 作業位置と荷の移動ルート:どこからどこへ移すか

- ✅ 作業内容:吊り荷の種類・頻度・設置先

- ✅ 段取り替え:作業点の数・移動距離・回数

棚卸しは「現場条件→作業条件」の順で行い、最後に運用体制(担当・合図・立入管理)を決めると、見積もりや手配の前提が揃いやすくなります。

比較表(判断軸で比較するテンプレ)

比較は「現場条件→作業条件→運用前提」の順で行うと迷いが減ります。数値の優劣より、条件適合で整理します。

| 比較対象 | 現場条件適合(路面・スペース) | 作業内容適合(作業半径・吊り能力) | 現場内取り回し | 運用前提(移動の考え方) |

|---|---|---|---|---|

| ラフテレーンクレーン | 不整地・狭所など、現場条件が厳しいほど価値が出やすい | 機種差が大きいため、作業条件と照合して選定する | 現場内移動と段取りに強みが出やすい | 長距離公道移動を前提にしない |

| トラッククレーン | 現場条件よりも運用前提が合うかで判断する | 作業条件の照合が必須で、現場条件と合わせて検討する | 現場内の取り回しは条件によって差が出る | 移動前提の運用が合うかを確認する |

比較は「現場条件で成立するか」が先です。成立した候補だけを、作業半径・吊り能力などの作業条件で絞り込みます。

作業条件の照合では、吊り荷の重量だけでなく、吊り具・姿勢・揺れ・障害物回避など「現場で増える条件」を想定します。安全側に倒すほど機種要件が変わるため、条件を揃えて比較することが重要です。

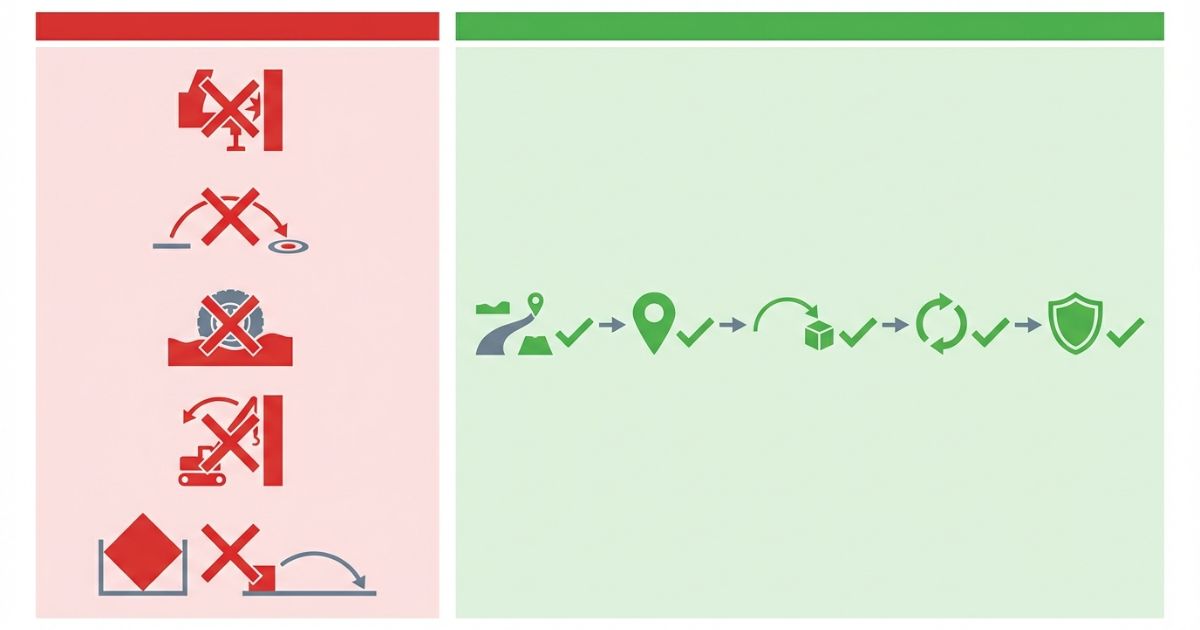

失敗例→回避策(最低3セット)

失敗は再現性があります。先にパターンを知っておくと、現場条件の確認が具体化します。

- ⚠️ 失敗例:現場スペースの見落とし → ✅ 回避策:設置・旋回・障害物を事前確認し、作業位置を図で固定する

- ⚠️ 失敗例:必要吊り能力の整理不足 → ✅ 回避策:吊り荷・作業半径・頻度を棚卸しし、条件を揃えて照合する

- ⚠️ 失敗例:オーバースペック選定 → ✅ 回避策:目的に対して“必要十分”を優先し、現場条件と段取りの現実で選ぶ

加えて初心者がやりがちな判断ミスとして、「作業点を1つの条件で代表させてしまう」ことがあります。複数の作業点がある現場では、最も厳しい作業点(半径が伸びる/障害物がある/設置が難しい)を基準にしないと、当日になって成立しないリスクが残ります。

現場条件で迷いが残る場合は、【トラッククレーンとラフテレーンクレーンの違い】現場条件別の使い分けで、判断の分岐点を条件別に整理してから照合すると、選定ミスを減らしやすくなります。

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

費用が変わる要因(一般化しすぎない)

費用は「相場」だけで判断しないことが重要です。条件が変わると費用の前提も変わります。

同じ作業内容でも、搬入難易度や段取り替え回数が増えると、必要日数や配置の考え方が変わることがあります。また、現場の安全管理(立入管理・誘導・養生)を厚くすると、費用の前提も変わるため、比較は条件を揃えてから行うのが安全です。

- ✅ 規模(必要吊り能力・作業半径)

- ✅ 稼働日数・作業回数

- ✅ 現場条件(不整地・狭所・搬入難易度)

- ✅ 段取り難易度(移動回数・作業点の数)

費用の比較は、チェックリストで条件を揃えてから行うとズレが減ります。

レンタル・購入・外注の選び分け(判断手順)

選び分けは「現場条件×頻度×運用体制」で決めると安全です。単純に安い手段を選ぶと、段取りや安全管理で手戻りが起きやすくなります。

判断は「スポットで最適化したいか」「稼働が固定化しているか」「段取りと安全管理まで含めて体制があるか」で変わります。特に不整地・狭所の現場では、計画と当日の調整が増えやすいため、運用体制(誰が合図・誘導・立入管理を担うか)もセットで整理すると現実的です。

- ✅ レンタル:スポット利用で現場ごとの最適化を優先したい場合

- ✅ 購入:稼働頻度が高く、運用が固定化している場合に検討

- ✅ 外注:段取り・安全管理を含めて委託したい場合に検討

安全・法規・資格の注意(断定を避け“確認手順”で設計)

安全面で最低限押さえる視点(確認ベース)

作業可否は、クレーンの種類だけで決まりません。現場条件と運用手順によって安全性が変わります。

最低限の視点は、作業前に「設置の成立」「作業の成立」「周囲管理の成立」を分けて確認することです。設置が成立しても、吊り荷の経路に障害物がある、風や地形で荷が振れやすい、周囲に人や車両が入る動線がある場合は、当日の危険度が上がります。

- ✅ 作業可否は現場条件と運用手順で左右される

- ✅ 事前確認(路面・スペース・障害物・作業計画)が重要

安全側に倒すためには、現場の写真・図面で設置候補点を複数用意し、作業半径が伸びた場合の代替案も考えておくと、当日の手戻りを減らしやすくなります。

法規・資格は“現場と運用に応じて確認”

免許・資格・手続きは、作業内容や運用条件で変わります。先に「誰が」「どの作業を」「どの条件で」行うかを確定し、その後に確認する流れが安全です。

誤認が起きやすいのは、「機種名だけで要件が決まる」と思い込むことです。実際には、吊り上げ荷重や作業の範囲、現場での役割分担によって、必要な免許・資格・手続きの考え方が変わることがあります。判断に迷う場合は、一般表現として警察(道路条件)・メーカーの仕様/取扱説明・施工要領書・関係する行政窓口などの確認先を想定して進めるのが安全です。

- ✅ 免許/資格/手続きは条件で変わるため、運用条件を整理してから確認する

- ✅ 担当者・外注の範囲を先に確定し、必要要件を照合する

また、公道の走行や現場外への移動が関わる場合は、道路条件やルートの前提が変わることがあります。運用前提が固まっていない段階で断定せず、確認手順として整理することが重要です。

確認の流れ(読者が迷わない手順)

安全・法規・資格の確認は、順番を固定すると迷いが減ります。

順番の目的は、前提を揃えて「確認の抜け」を減らすことです。現場条件が固まっていないと作業半径が確定せず、作業半径が確定しないと定格の照合がブレます。結果として、必要要件や手配が後から変わりやすくなります。

- 現場条件の棚卸し(路面状況・作業スペース・搬入経路)

- 作業内容の棚卸し(吊り荷・作業半径・頻度)

- 運用体制の確定(担当・外注・役割分担)

- 必要な手続き・資格の確認(条件に応じて照合)

この流れに沿って、現場写真・図面・作業点一覧(荷の種類・重量・置き場・設置先)をセットで揃えると、判断材料が具体化しやすくなります。

FAQ

ラフテレーンクレーンはどんな現場に向く?

不整地・狭所で、現場内の機動性が必要な場面に向きます。現場条件の棚卸しで「設置と取り回しが成立するか」を先に確認すると判断しやすくなります。

次に確認すべきポイントは、搬入経路と設置候補点を仮決めし、作業半径が伸びた場合でも成立する代替案があるかです。

トラッククレーンとどう使い分ける?

現場条件(不整地・狭所)と、移動前提が合うかで判断します。現場内の取り回しが最優先ならラフテレーンクレーンが候補になりやすいです。

次に確認すべきポイントは、現場内の作業点数(移動回数)と、公道移動の頻度がどちらを強く要求しているかです。

オールテレーンクレーンとの違いは?

想定する現場条件と運用前提が異なるため、目的から選ぶのが安全です。迷った場合は「現場条件→作業条件→運用前提」の順で整理します。

次に確認すべきポイントは、現場内取り回しの優先度と、移動(ルート・距離)の前提が計画にどれだけ影響するかです。

種類や規模はどう選ぶ?

必要吊り能力×作業半径×現場スペースで“過不足なく”決めます。先に作業内容と現場条件を棚卸しし、条件に合う候補を絞り込みます。

次に確認すべきポイントは、最も厳しい作業点(半径が伸びる/障害物がある)で定格を照合し、設置スペースと合わせて成立性を確認することです。

費用は何で変わる?

規模・日数・現場条件・段取り難易度で変動します。条件を揃えて見積もると比較のズレが減ります。

次に確認すべきポイントは、作業点数・移動回数・搬入難易度を整理し、同じ前提条件で比較できる形に揃えることです。

安全・資格はどう確認する?

現場条件と運用条件を整理し、確認の流れに沿って照合します。法規や資格は条件で変わるため、断定ではなく確認手順で進めるのが安全です。

次に確認すべきポイントは、運用体制(担当・合図・立入管理)を先に確定し、仕様・要領書や関係窓口などの確認先に照合できる状態にすることです。

まとめ & CTA(要点→次の行動)

要点:ラフテレーンクレーンは、不整地・狭所で現場内の取り回しが必要な場面で価値が出やすい一方、万能ではありません。判断は「現場条件(路面状況・作業スペース)」を一次軸にし、作業半径・吊り能力などの作業条件で二次評価すると迷いが減ります。

特に、現場条件が厳しいほど「設置の成立」と「作業の成立」を分けて考えることが重要です。設置が成立しても、作業半径が伸びる、障害物で姿勢が制限される、周囲管理が難しいといった条件で安全側の判断が変わるため、チェックリストで前提を揃えたうえで比較に進むと判断が安定します。

- ✅ 向く現場:不整地・狭所で現場内の機動性が必要

- ✅ 判断軸:現場条件→作業条件→運用前提の順で整理

- ✅ 選定手順:チェックリストで条件を揃え、比較表で絞り込む

🧭 次に取る行動

現場条件(路面状況・作業スペース・搬入経路)をチェックリストで整理し、作業内容(吊り荷・移動先・頻度)と合わせて、ラフテレーンクレーンの適否を判断します。

コメント