大型案件や特殊条件の現場で「オールテレーンクレーンが必要」となったとき、価格が読めない状態は判断を止めやすいポイントになります。

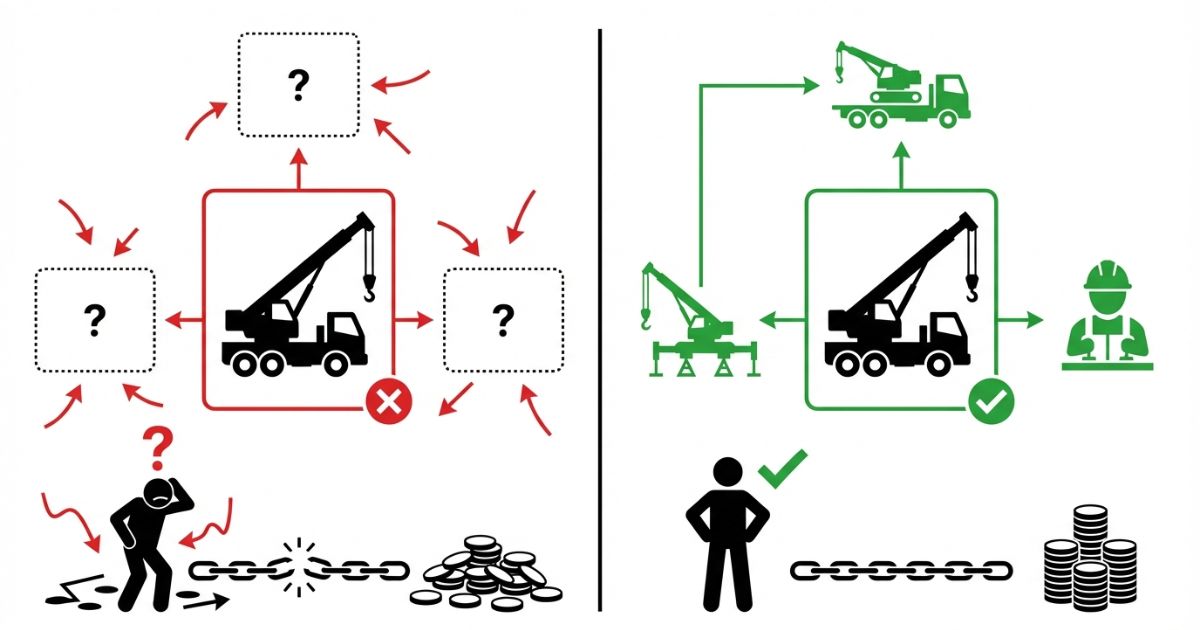

オールテレーンクレーンは「一式」で金額が決まる機械ではなく、能力(t数)や仕様に加え、輸送・組立解体・オペレーター有無・現場条件で見積の前提が変わりやすいのが特徴です。たとえば同じカテゴリでも、分解輸送の有無や進入制限の有無だけで付帯費用の構成が変わり、金額の比較が成立しないケースがあります。

結論は、多くのケースでは購入よりもレンタル、長期利用なら中古が現実的な選択となります。

ただし「短期=必ずレンタル」「長期=必ず中古」と単純化すると判断を誤りやすいため、実務では稼働日数・頻度に加えて、輸送距離・現場の設置条件・代替可否まで含めて総額で比較することが重要です。

このページは、単なる価格目安ではなく、導入形態ごとの総コストと「間違えやすい判断ポイント」を整理し、社内説明に使える判断軸まで落とし込みます。

- ✅ 新車・中古・レンタルの選び分けができる

- ✅ 価格を左右する条件(期間・頻度・輸送・オペ有無・現場条件)を整理できる

- ✅ 見落としコストと、作業可否の確認手順が分かる

- ✅ 代替手段の有無を確認し、過剰投資を避けられる

レンタル総額は輸送条件や公道対応で変動しやすいため、現場までの段取りを先に整理したい場合は【オールテレーンクレーンの運搬方法】分解輸送・公道対応の考え方で、見積前に押さえるべき前提を確認すると判断が安定します。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場手配・車両選定の実務目線で、費用は「総額」で捉え、断定を避けて条件と確認手順を重視します)

監修条件:金額や法規・資格の最終判断に関わる箇所は、最新の法令・メーカー/レンタル会社の条件・現場責任者の指示を優先してください。

まず押さえるべき全体像(なぜ価格が読みにくいのか)

結論:価格は「能力・仕様・期間・現場条件」で大きく変動します

理由は、オールテレーンクレーンの価格が、つり上げ能力(t数)や仕様だけでなく、使用期間・輸送・オペレーター有無・現場条件に強く左右されるためです。

実務では、同じ「○tクラス」を想定していても、必要なブーム長・ジブ構成・カウンターウェイト構成が変わるだけで手配条件が変化し、見積が大きく動くことがあります。能力は「最大能力」だけで判断せず、作業半径や揚程、設置条件に対して必要な余裕があるかを前提にするのが安全です。

補足として、新車・中古・レンタルは支払い構造が異なります。本体価格で比較できるのは購入系であり、レンタルは付帯費用を含めた総額で比較する必要があります。

特にレンタルは「機械代」だけで判断すると誤差が出やすく、輸送(分解輸送の有無)・組立解体・現場待機・夜間作業の有無などが総額に影響します。比較する場合は、条件を揃えたうえで“含まれている項目”の差を確認するのがポイントです。

- ✅ 能力(t数)・仕様:要求条件が変わると価格帯も変わる

- ✅ 期間:短期と長期で最適解が変わる

- ✅ 輸送・オペ:見積条件に入れないと総額がズレる

- ✅ 現場条件:設置・進入・地盤などで作業可否と追加条件が変わる

結論:このページは「本体価格」ではなく「総コスト」で判断する設計です

理由は、本体価格だけでは導入判断に必要なコストが揃わないためです。購入は維持費、レンタルは付帯費用が総額を左右します。

加えて、購入でも「本体価格」以外に、保管場所・保険・点検整備・消耗品・稼働率のブレ(使わない期間の固定費)などが効いてきます。レンタルでも、現場の段取りが固まっていないと見積条件が揃わず、比較が不安定になります。

具体として、扱う「価格」の範囲を次の3つに分けて整理します。

- 🧩 本体価格(新車・中古)

- 🧩 レンタル費用(基本料金+付帯費用)

- 🧩 別途費用(輸送・設置・オペレーター等)

見積比較の場面では、同じ「レンタル費用」に見えても、輸送や組立解体が別建てになっているケースがあります。総額比較をするなら、内訳と条件(含む/含まない)を同条件に寄せることが前提です。

結論(Answer)と判断軸(最短で迷いを減らす)

結論:多くのケースでは購入よりもレンタル、長期利用なら中古が現実的です

理由は、新車購入は極めて高額になりやすく、継続的・高頻度で使用する企業以外は費用の回収が難しくなりやすいからです。

ただし、同じ「長期」でも、現場が点在して輸送・段取りが毎回変わる場合はレンタルのほうが柔軟なことがあります。逆に、定常的に同じ条件で稼働でき、保管・整備体制が確保できる場合は中古の検討余地が出やすくなります。

補足として、中古は初期負担を抑えやすい一方で、状態や維持管理コストの確認が必要です。レンタルは柔軟性が高い一方で、期間・輸送・オペ有無で総額が変動します。

中古の検討では、年式・稼働時間だけでなく、整備履歴や消耗部品の交換状況、主要装置の点検状況などが重要になります。レンタルの検討では、現場側の準備(設置スペース・地盤・進入条件)が未確定だと“当日不可”のリスクが出るため、費用と同時に作業可否の前提を揃えることが優先です。

- ✅ 短期・単発:レンタルが合理的になりやすい

- ✅ 長期・高頻度:中古/購入の検討余地が出やすい

- 📌 新車購入:維持管理と稼働率の見通しが前提になりやすい

判断軸:稼働期間と使用頻度に対して導入コストが見合うか

理由は、同じ能力(t数)でも、使う期間と頻度が変わると、最適な導入方法が変わるからです。

実務で判断を安定させるには、まず「稼働日数(何日動かすか)」と「段取りの変動(輸送・組立解体が毎回発生するか)」を分けて考えるとブレが減ります。稼働日数が少なくても輸送・段取りが重い場合は、総額が膨らむことがあるためです。

具体として、判断は次の補助軸でブレを抑えます。

- ✅ 必要な能力・仕様を満たしているか

- ✅ 維持管理や運用を自社で担えるか

- ✅ 他クレーン種別で代替できない必然性があるか

「必要な能力・仕様」は最大能力ではなく、作業半径・揚程・設置条件に対して成立するかを確認するのがポイントです。「維持管理」は保管場所や点検体制、保険の運用まで含めて現実的かを整理します。「代替可否」は現場条件を揃えたうえで、より手配しやすい機種で成立しない理由があるかを確認します。

判断フロー(文章)

- ✅ 期間が短期か長期かを決める

- ✅ 使用頻度が単発か継続かを整理する

- ✅ 自社運用(保管・整備・保険)を担えるかを確認する

- ✅ 代替クレーンで作業可否が成立するかを確認する

- ✅ 条件を揃えて見積比較し、最適手段(レンタル/中古/新車)を選ぶ

「条件を揃えて見積比較」の段階では、能力(t数)だけでなく、作業半径・揚程・設置位置・進入経路・地盤条件・周辺制約(架空線や交通規制など)まで、最低限の前提を共有できる状態にしておくと、総額と作業可否のズレが減ります。

仕様・できること/できないこと(価格の前提を揃える)

結論:つり上げ能力(t数)と仕様が価格帯の前提になります

理由は、同じオールテレーンクレーンでも、つり上げ能力(t数)や仕様が変わると、必要な条件や手配形態が変わり、費用が連動するためです。

能力(t数)は「どれだけ重い物を吊れるか」の目安ですが、実際の作業可否は作業半径・揚程・ブーム角度・アウトリガー展開条件などとセットで決まります。数値を断定できない場面でも、「どの位置から、どの範囲で、何を扱うか」を先に整理すると、必要な仕様が固めやすくなります。

具体として、見積条件として先に固める項目を挙げます。

- ✅ 必要能力の目安(過不足を避ける)

- ✅ 作業条件(どこで、何を、どの範囲で行うか)

- ✅ 仕様(現場条件に合う構成か)

「仕様」は、ブーム長だけでなく、必要に応じてジブの要否、カウンターウェイトの構成、走行・旋回の制約、設置方法(アウトリガー展開幅など)も影響します。現場で展開が制限される可能性がある場合は、可能な範囲で前提を共有しておくことが重要です。

結論:「能力が大きい=何でもできる」ではありません

理由は、作業可否が能力だけでなく、現場条件で変わるためです。設置・進入・地盤などの条件が成立しない場合、作業ができない状態になります。

初心者が誤解しやすいのは「t数が大きい機械なら、作業半径が伸びても同じように吊れる」と捉えてしまう点です。実際は、作業半径が伸びるほどつり上げ可能な重量が変化しやすく、現場条件(地盤・スペース・障害物)で設置や姿勢が制限されると、さらに成立条件が変わります。

具体として、作業可否の確認項目を先に揃えると、手配の失敗を減らせます。

- ✅ 設置スペース(十分なスペースが確保できるか)

- ✅ 進入条件(車両が現場まで到達できるか)

- ✅ 地盤条件(安定した設置ができるか)

- ✅ 作業半径(必要な範囲で作業が成立するか)

「可能だが注意が必要」な代表例として、設置スペースがギリギリでアウトリガー展開が制限される場合や、進入はできても旋回スペースが不足する場合があります。費用比較の前に、成立条件を関係者で共有しておくことが安全面でも重要です。

結論:代替手段を確認すると、コスト判断がブレにくくなります

理由は、オールテレーンクレーンを選ぶ必然性が明確になると、過剰投資を避けやすくなるためです。

具体として、ラフテレーンクレーン等の代替可否は、現場条件と必要能力の確認が前提になります。

代替検討で重要なのは「同じ重量が吊れるか」だけではなく、進入性・設置性・作業範囲の成立です。代替が成立する場合、手配の柔軟性が上がり、結果として総額比較の選択肢が増えます。

- 🔍 代替可否は「現場条件」「必要能力」「作業範囲」を揃えて判断する

- 🔍 代替が成立する場合は、総額比較の選択肢が広がる

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:見積の前に「条件」を揃えると、比較が成立します

理由は、条件が揃っていない見積は、金額の大小がそのまま優劣にならないためです。

現場手配で起きやすいのは「能力(t数)だけ伝えて見積を取る」→「後から輸送や設置条件が追加される」→「最初の比較が崩れる」という流れです。最初に条件を揃えるほど、総額のブレと手配のやり直しが減ります。

具体として、選び方チェックリストを使うと、必要情報が抜けにくくなります。

- ✅ 作業目的(何をどこへ)

- ✅ 必要能力の目安(過不足を避ける)

- ✅ 期間・頻度(短期/長期、単発/連続)

- ✅ 現場条件(設置スペース、進入条件、地盤、作業半径、周辺制約)

- ✅ 手配形態(オペレーター付き/機械のみ、輸送の有無)

「機械のみ」で手配する場合でも、現場側で誘導や合図、立入管理をどうするかは別途整理が必要です。安全面の責任分界が曖昧なままだと、当日の段取りが崩れて費用とリスクが増えるため、条件整理と同時に確認しておくのが現実的です。

| 比較観点 | 新車購入 | 中古購入 | レンタル |

|---|---|---|---|

| 初期負担 | 大きくなりやすい | 抑えやすいが状態確認が必要 | 短期は抑えやすい |

| 総コストの読みやすさ | 維持費を含めると複雑 | 維持費と状態で差が出やすい | 条件を揃えれば比較しやすい |

| 柔軟性 | 低くなりやすい | 中 | 高い |

| リスク(維持管理) | 自社負担が増えやすい | 状態と整備体制に左右される | 基本は提供側の条件に従う |

| 社内説明のしやすさ | 稼働率の根拠が必要 | 状態と維持費の根拠が必要 | 期間と条件で説明しやすい |

| 向くケース | 継続的・高頻度で使う前提がある | 長期利用で初期負担を抑えたい | 短期・単発で柔軟に手配したい |

よくある失敗例→回避策

- ⚠️ 失敗例:能力を過大に見積もり費用が膨らむ

✅ 回避策:必要条件を先に固定し、作業半径や設置条件を含めて代替可否を確認する - ⚠️ 失敗例:レンタル費用を基本料金だけで見て総額が跳ねる

✅ 回避策:輸送(分解輸送の有無)・組立解体・オペ有無・設置条件を見積条件に入れる - ⚠️ 失敗例:現場条件の見落としで作業不可になる

✅ 回避策:設置スペース・進入条件・地盤・作業半径に加え、周辺制約(架空線や交通規制)も含めて先に固める

社内説明テンプレ(短い箇条書き)

- ✅ オールテレーンクレーンが必要な理由(代替不可理由)

- ✅ 期間・頻度(短期/長期、単発/継続)

- ✅ 選択肢比較(新車/中古/レンタルの総額比較)

- ✅ リスク(維持管理・運用体制)

- ✅ 推奨(条件付きで最適手段を提示)

説明時は「能力(t数)」だけでなく、作業半径や現場条件の前提を添えると、比較の妥当性と安全面の説明が通りやすくなります。

費用感(新車・中古・レンタル)と「総コスト」の考え方

結論:新車価格は仕様差が大きく、条件を揃えた見積が必要です

理由は、つり上げ能力(t数)や仕様が変わると、同じカテゴリでも価格帯が大きく動くためです。

新車の見積は、仕様(ブーム構成・ジブの要否・走行条件・アウトリガー構成など)を揃えないと比較が成立しにくく、同じクラスでも価格帯の幅が出やすい点に注意が必要です。機械の仕様差は、購入後の運用条件(保管・整備・輸送)にも影響します。

補足として、新車は本体価格に注目しやすい一方で、導入後の維持費や稼働率の見通しが意思決定の中心になります。

- ✅ 仕様差の確認(同条件比較の前提)

- ✅ 期間・頻度と稼働率の見通し(判断軸の中核)

- ✅ 維持管理を自社で担えるか(運用体制)

稼働率が読めない場合は、まずレンタルで実績(稼働日数・段取りの負担・現場条件の難易度)を把握してから購入判断に進めると、社内説明もしやすくなります。

結論:中古価格は年式・稼働時間・状態で差が出やすいです

理由は、同じ能力(t数)でも、年式や稼働時間、整備履歴などの状態で価格の幅が大きくなるためです。

中古は「見た目が動く」だけでは判断できず、点検記録・整備履歴・主要装置の状態(油圧系・ワイヤ・ブレーキ類など)や、稼働のさせ方(過負荷や過酷環境での使用)が影響する可能性があります。購入後に追加整備が発生すると、初期費用の差が縮まることもあるため、導入後コストを別枠で見える化しておくのが現実的です。

具体として、中古導入は本体価格だけでなく、購入後コストを別枠で見える化すると判断が安定します。

- ✅ 年式・稼働時間・状態の確認

- ✅ 整備・保険・保管など維持費の整理

- ✅ 自社運用が難しい場合はレンタルも比較対象に入れる

自社で整備体制を持たない場合は、状態確認と維持費の見通しが立たないまま購入するとリスクが上がるため、レンタルと同条件で比較して判断するのが安全です。

結論:レンタル費用は「期間・輸送・オペ有無」で総額が変動します

理由は、レンタルが基本料金だけで成立せず、使用期間や輸送費、オペレーター有無が総額を左右するためです。

レンタルでは「機械のみ」か「オペ付き」かで、安全面の責任分界と運用条件が変わる場合があります。オペ付きは総額が上がることもありますが、段取りの不確実性が高い現場では、結果として手戻りを減らせるケースもあるため、単純な金額比較だけでなく運用面も合わせて整理します。

補足として、現場条件によって追加条件が出る可能性があります。見積時点で現場条件を伝えると、総額のズレを減らせます。

- ✅ 使用期間(短期/長期)

- ✅ 輸送費(距離・条件で変わる)

- ✅ オペレーター有無(料金体系と運用条件が変わる)

- 📌 現場条件により追加が出る可能性があるため、条件提示が前提

現場条件の提示では、設置スペースと地盤だけでなく、進入経路の制約(道路幅、曲がり角、搬入時間帯)も重要です。条件が曖昧なままだと「当日になって追加」や「そもそも入れない」リスクが出るため、可能な範囲で事前確認を行います。

結論:最終的に見るべきは「総額」と「稼働率」です

理由は、初期費用が低く見えても、稼働期間や使用頻度に対して総額が見合わない場合、導入判断が不利になるためです。

比較の際は「機械代」だけでなく、輸送・組立解体・オペ有無・待機時間・現場条件の追加費用まで含めて総額で捉えます。稼働率の観点では、購入の場合は“使わない期間の固定費”が発生するため、年間稼働の見通しを持てるかがポイントになります。

具体として、比較は同条件で揃え、稼働期間×頻度に対して妥当かを判断します。

- ✅ 条件を揃えた見積取得(期間・現場条件・オペ有無・輸送)

- ✅ 比較表で判断(新車/中古/レンタル)

- ✅ 現場条件と安全要件の最終確認

同条件比較が難しい場合は、最低限「作業目的」「作業半径の目安」「設置条件」「輸送の前提」「オペ有無」を揃え、見積の前提を一致させてから判断するのが現実的です。

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:作業可否の前提が揃わない価格比較は危険です

理由は、作業可否が現場条件と運用条件で変わるためです。同じ能力(t数)でも、設置条件や作業範囲が成立しない場合、作業ができない状態になります。

安全面では、設置条件(地盤・水平・アウトリガー展開)や周辺制約(架空線、第三者動線、道路使用など)が成立していることが前提です。費用の安さだけで判断すると、当日の中止や段取り変更につながりやすく、結果として総額も増える可能性があります。

補足として、価格比較は同条件で行う必要があります。現場条件が未確定のまま見積比較すると、総額も作業可否もブレやすくなります。

また、必要免許・資格・作業手順は「機械の種類」「吊上げる荷」「現場の状況」「作業体制」で変わる場合があります。断定せず、現場責任者や関係先の指示・要領書に基づき、必要な確認を先に行うのが安全です。

- ✅ 現場条件(設置・進入・地盤・周辺制約)を先に整理する

- ✅ 作業目的と作業範囲を明確化する

- ✅ 条件を揃えた見積比較を行う

確認手順:レンタル会社/保有会社に伝える条件を先に揃えます

理由は、条件が揃うほど、総額と作業可否の見通しが立ちやすくなるためです。

実務では「伝えたつもり」の情報が抜けていると、当日になって追加条件が発生しやすくなります。可能な範囲で、現場の写真・簡易図・設置位置の候補などを準備すると、見積の精度が上がりやすくなります。

具体として、見積取得時に最低限伝える項目をまとめます。

- ✅ 使用期間と作業日程

- ✅ 現場条件(設置/進入/地盤/周辺制約)

- ✅ 作業目的と作業範囲(作業半径の目安を含む)

- ✅ オペレーター有無

- ✅ 輸送の有無

作業範囲は「何mで吊るか」を断定できない場合でも、吊り位置と荷の移動先、障害物の有無を整理するだけで必要仕様の当たりが付けやすくなります。

NG行動:判断ミスを増やす進め方

- ⚠️ 法規・安全条件を飛ばして最安だけで決める

- ⚠️ 条件未確定のまま見積比較する

- ⚠️ 必要能力が未確定のまま過大な能力を前提にする

上記は「価格の比較が先、作業可否が後」になっているのが共通点です。先に作業可否の前提(現場条件・作業範囲・体制)を固め、同条件比較に持ち込むのが回避策になります。

公道走行の可否や制限は、輸送段取りと総コストを左右しやすいため、走行条件を整理してから見積条件を固めたい場合は【オールテレーンクレーンの公道走行】条件・制限・注意点まとめで、前提条件の抜けを減らすと比較が成立しやすくなります。

FAQ

Q:オールテレーンクレーンの価格はどれくらい?

A:能力(t数)・仕様・導入形態で大きく変わります。期間・頻度・現場条件を固定し、条件を揃えた見積を取る方法が最短です。次に確認すべきポイントは、作業半径の目安と設置条件(地盤・スペース・進入条件)を先に揃えられるかです。

Q:レンタルと購入、どちらが得?

A:短期・単発はレンタルが合理的になりやすく、長期・高頻度なら中古/購入の検討余地が出ます。判断は稼働期間と使用頻度に対して導入コストが見合うかで行います。次に確認すべきポイントは、輸送・組立解体が毎回必要か、保管・整備体制を自社で持てるかです。

Q:オペレーター付きは高い?

A:総額が変わる要因の一つです。費用比較は、期間・輸送・現場条件を揃えた同条件比較で行い、安全・運用体制の観点も合わせて検討してください。次に確認すべきポイントは、現場側の誘導・合図・立入管理をどこまで担えるかと、責任分界を整理できているかです。

Q:ラフテレーンクレーンで代替できる?

A:現場条件と必要能力次第です。設置・進入・地盤・作業半径などの条件を揃え、代替可否を先に確認してください。次に確認すべきポイントは、進入経路と設置スペースが代替機でも成立するか、作業範囲(半径・揚程)が同条件で満たせるかです。

Q:見積を取るときに必ず伝えるべき条件は?

A:期間、現場条件(設置/進入/地盤/周辺制約)、作業目的、オペ有無、輸送の有無です。条件が揃うほど総額のズレを減らせます。次に確認すべきポイントは、設置位置の候補と作業範囲のイメージ(吊り位置と荷の移動先)を関係者で共有できているかです。

まとめ & CTA(要点→次の行動)

要点まとめ

- ✅ 多くのケースでは購入よりもレンタル、長期利用なら中古が現実的

- ✅ 判断軸は「稼働期間×使用頻度」に対して導入コストが見合うか

- ✅ 価格は能力(t数)・仕様だけでなく、輸送・オペ有無・現場条件で総額が変動

- ✅ 代替手段の確認で過剰投資を避けやすい

- ✅ 作業可否の確認手順を先に入れると判断ミスが減る

特に「価格を比較できる状態」を作るには、能力(t数)だけでなく、作業半径の目安と設置条件、輸送の前提を揃えるのが最短ルートになります。

🧭 次に取る行動

期間・現場条件・オペ有無・輸送の有無を揃えた見積条件を作り、新車/中古/レンタルを同条件で比較して判断してください。

現場条件が未確定の場合は、まず設置位置の候補、進入経路、地盤の状況、周辺制約(第三者動線や架空線など)を整理し、作業範囲(吊り位置と荷の移動先)を関係者で共有してから見積に進むと、総額のズレと手戻りを減らせます。

- ✅ 見積条件を1枚にまとめる(期間・現場条件・作業目的・オペ有無・輸送)

- ✅ 比較表の観点で整理する(初期負担・総額・柔軟性・維持管理)

- ✅ 現場条件と安全要件を最終確認する

コメント