現場でクローラークレーンを手配するときは、図面や仕様表で「寸法」を確認したつもりでも、実際には入らない/置けない/旋回できない/想定より重いが起きて工程に直撃する不安が残りやすいです。

結論:クラス別サイズと設置条件を確認して初めて適合判断ができる。

この記事は、寸法(全長・全幅・全高)だけでなく、重量(機体重量)と設置スペース(旋回範囲・作業時占有)までをセットで整理し、搬入・設置で詰まりやすいポイントを先回りして確認できるようにまとめます。

この記事で判断できること:現場条件(進入路・設置場所・作業範囲)に対して、必要なクラス感と確認手順を自分で整理でき、手配先に照合依頼するときの抜け漏れを減らせます。

寸法の「考え方」を別機械でも統一して整理したい場合は、【ユニック車サイズ】全長・全幅・高さの目安と確認ポイントで確認観点を揃えると、現場条件メモの作り方が安定しやすいです。

著者情報(執筆スタンス)

ユニック車ガイド編集部(現場実務・安全配慮)。本記事は特定機種の推奨ではなく、現場条件と仕様表を突き合わせるための確認項目を整理します。寸法だけで決めず、重量と設置スペースまで含めて手配先に照合してください。

監修は必須化しませんが、安全・法規・資格に関わる内容は断定を避け、確認手順として整理します。

サイズで失敗しやすい“全体像”(課題の言語化)

なぜ「寸法だけ見て決める」と詰まるのか

結論:本体寸法(全長・全幅・全高)だけでは、現場で安全に使えるかを判断できません。

理由:クローラークレーンは、移動・設置・作業で条件が変わり、旋回範囲や作業時占有スペース、さらに重量(機体重量)が別の制約として効くためです。

補足:「入る=使える」ではありません。搬入できても、設置位置で旋回できない、作業範囲の余白が足りないなどのズレが起きやすいです。

- ✅ 搬入はできたが、設置場所の余白が足りず旋回できない

- ✅ 寸法は問題ないが、重量条件の確認が遅れて再手配になる

- ✅ 作業半径の見積りが甘く、作業時の占有が想定より増える

この記事で扱う「サイズ」の範囲(誤解防止)

結論:この記事の「サイズ」は、寸法だけでなく重量と設置スペース、搬入・運搬までを含みます。

理由:現場で詰まる原因が、寸法以外(重量・旋回・輸送条件)に分散しやすいからです。

補足:仕様表の見方を統一すると、手配先とのすり合わせが速くなります。

- 🧩 寸法:全長・全幅・全高

- 🧩 重量:機体重量(必要に応じて輸送時の単体重量の考え方)

- 🧩 設置スペース:旋回範囲・作業時占有

- 🧩 搬入・運搬:進入路条件、分解輸送の有無

結論と判断軸(Decision Axisの固定)

結論(要約)

結論:クローラークレーンのサイズは能力クラスごとに大きく異なり、寸法・重量・設置スペースを総合的に確認しなければ、現場で安全に使えるかは判断できません。

理由:能力クラスが上がるほど寸法と重量、設置条件が増え、搬入・設置の制約が重なりやすいからです。

具体:まず「現場に対して設置・作業が可能か」を軸にし、その後にクラス感・重量・旋回・輸送条件を照合します。

最優先の判断軸(迷わないための1本)

結論:最優先の判断軸は「現場条件に対して設置・作業が可能なサイズか」です。

理由:寸法やクラスの話を先に進めても、現場条件に合わなければ成立しないためです。

補足:現場条件には、進入路だけでなく設置場所と作業範囲が含まれます。

- ✅ 進入路:幅・高さ・曲がり・段差

- ✅ 設置場所:障害物・余白・旋回範囲

- ✅ 作業範囲:作業半径、動線、占有スペース

次に見る判断軸(優先度順)

結論:次の判断軸は「能力クラスと重量」「設置スペースと旋回範囲」「搬入・輸送時の寸法制約」です。

理由:同じ現場でも、能力クラスや構成が変わると必要な余白と条件が変化するためです。

具体:以下の順で確認すると、抜け漏れが減ります。

- 🔍 能力クラスと機体重量

- 🔍 設置スペース(旋回範囲・作業時占有)

- 🔍 搬入・輸送時の寸法制約(分解輸送を含む)

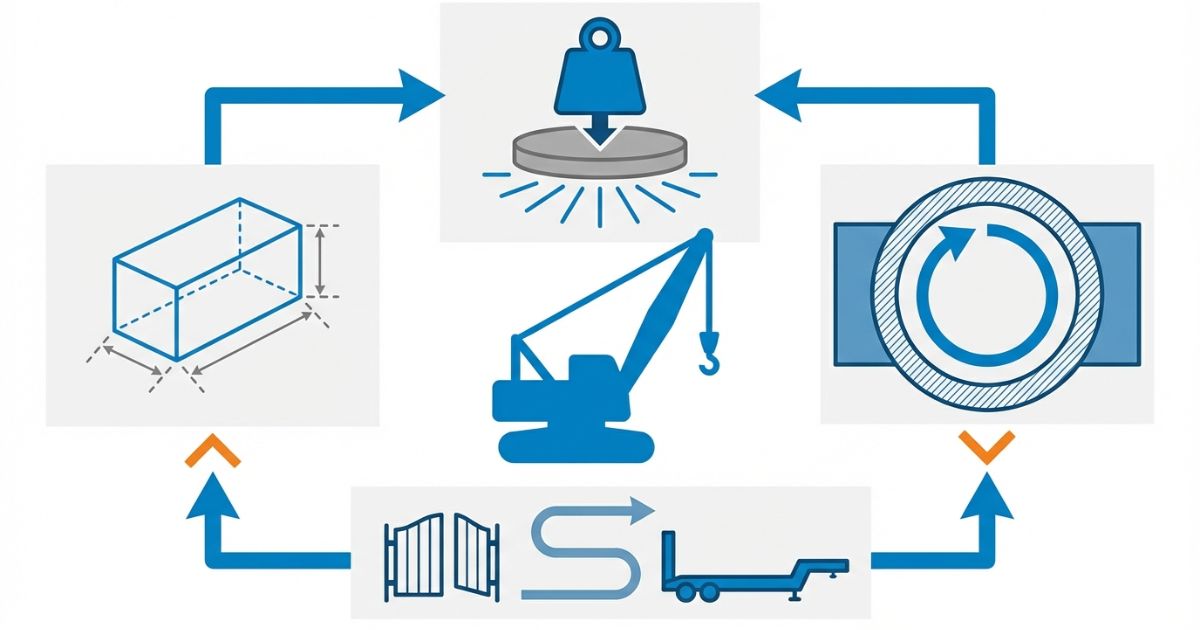

最低限の確認手順(チェックフロー)

結論:現場条件→必要クラス感→寸法/重量/旋回→搬入(分解・輸送)→手配先照合の順に進めると安全です。

理由:手配先照合を最後に置くことで、現場条件に合わせた確認ができます。

補足:仕様表の読み違いを防ぐため、条件はメモ化して共有します。

- 現場条件(進入路・設置場所・作業範囲)を整理

- 必要な能力クラス感を仮置き

- 寸法(全長・全幅・全高)と重量(機体重量)を確認

- 設置スペース(旋回範囲・作業時占有)を確認

- 搬入・運搬条件(分解輸送の有無)を確認

- 手配先の仕様表と現場条件を突合して最終判断

サイズの基礎知識(寸法・重量・設置スペース)

基本寸法(全長・全幅・全高)で分かること/分からないこと

結論:基本寸法は「通れるか」の一次判断に有効ですが、「安全に使えるか」は別確認が必要です。

理由:基本寸法は機体の外形を示す一方で、旋回や作業時の占有は反映しにくいからです。

補足:現場で多いのは、入口や通路は通れるが、設置位置で余白が足りないケースです。

| 項目 | 分かること | 分からないこと |

|---|---|---|

| 全長 | 通路やヤードの収まり感 | 旋回範囲・作業時占有 |

| 全幅 | 入口幅・通路幅の一次判断 | 安全余裕・設置余白 |

| 全高 | 門型・屋根・架線の一次判断 | 作業時のクリアランス |

重量(機体重量)の見方

結論:重量は「現場の成立条件」を左右しやすいので、早い段階で確認する必要があります。

理由:機体重量が増えるほど、搬入・設置の条件確認が増えやすく、手配の自由度が下がるためです。

補足:輸送時は分解輸送の有無で現実の制約が変わります。分割単位や輸送条件は手配先の仕様で確認します。

- ✅ 機体重量は「後回しにすると詰まりやすい」項目

- ✅ 分解輸送の有無で輸送条件が変わるため要確認

- 📌 仕様表に記載があっても、現場条件との突合が必要

設置スペースの考え方(旋回範囲・作業時占有)

結論:設置スペースは「旋回に必要な余白」と「作業時に必要な余白」を分けて考えると判断しやすいです。

理由:旋回できても作業動線が取れない、作業動線は取れるが障害物で旋回が制限されるなど、制約の出方が異なるためです。

補足:作業半径や構成で占有が変わるため、机上の最小値だけで判断せず、手配先の条件と照合します。

- ✅ 旋回余白:障害物・立入禁止帯を含めて確保

- ✅ 作業余白:作業半径、荷の動線、誘導員動線を含めて検討

- ⚠️ 余白が不足すると作業可否が変わる可能性があるため要確認

クラス別サイズ感の違い(小型・中型・大型の整理)

クラス別に何が増えるのか(傾向)

結論:能力クラスが上がるほど、寸法・重量・設置条件がセットで増える傾向があります。

理由:より大きな荷を扱うために、機体の安定性や構成要件が増える方向に設計されやすいからです。

補足:数値は機種や構成で変わるため、この記事は傾向と確認手順に絞ります。

- 🔍 寸法:通路・ヤード・門型の条件が厳しくなりやすい

- 🔍 重量:搬入・設置の確認項目が増えやすい

- 🔍 設置:旋回余白・安全余裕の取り方が重要になる

現場条件との相性(狭小現場〜大規模現場)

結論:狭小現場は搬入と旋回が、大規模現場は設置と安全余裕がボトルネックになりやすいです。

理由:狭小現場は物理的な余白が限られ、大規模現場は安全区画と動線の設計が重要になるためです。

具体:狭小現場は入口や通路を先に固定し、大規模現場は設置位置と立入禁止帯を先に設計します。

- ✅ 狭小現場:入口幅・曲がり・旋回余白が先

- ✅ 大規模現場:設置位置・安全余裕・作業区画が先

- 📌 どちらも「寸法・重量・設置スペース」を同時に照合する

サイズを判断するための“必要情報リスト”

結論:現場側の情報と手配側の情報をセットで揃えると、照合が早くなります。

理由:片方だけでは「条件が成立しているか」を判断できないためです。

具体:以下の項目をメモにして共有すると、確認が進みやすいです。

| 区分 | 必要情報(例) |

|---|---|

| 現場側 | 進入路幅・高さ・曲がり・段差/設置スペース/作業範囲 |

| 手配側 | 寸法・重量・旋回条件/分解輸送の有無/必要スペース条件 |

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場適合チェックリスト(必須)

結論:チェックリストを先に作ると、手配先との照合で抜け漏れが減ります。

理由:寸法・重量・設置スペースが別担当で分断されると、条件が揃わないまま手配が進みやすいからです。

補足:チェックは「搬入→設置→作業→仕様照合」の順に並べます。

- ✅ 搬入:入口・通路・旋回導線・高さ制限

- ✅ 設置:設置面・周辺障害物・旋回余白

- ✅ 作業:作業範囲(作業半径)・必要な余裕・動線

- ✅ 仕様照合:手配先の仕様表と現場条件を突合

比較表(テンプレ)

結論:比較表は「候補の絞り込み」に使い、最終決定は仕様表の照合で行います。

理由:同じ能力クラスでも機種や構成で寸法・重量・必要スペースが変わるためです。

具体:数値は手配先の仕様表で確定し、比較表は判断軸の整理として使います。

| 比較軸 | 小型(例) | 中型(例) | 大型(例) |

|---|---|---|---|

| クラス感 | 現場条件が優先 | 条件の照合が重要 | 条件が増えやすい |

| 寸法 | 通路・入口の一次判断 | 条件に応じて要確認 | 制約が出やすい |

| 重量 | 早めに確認 | 確認項目が増えやすい | 要確認(条件次第) |

| 設置スペース | 旋回余白を確認 | 作業時占有も要確認 | 安全余裕の設計が重要 |

| 搬入難易度 | 要確認(現場次第) | 要確認(現場次第) | 要確認(条件増) |

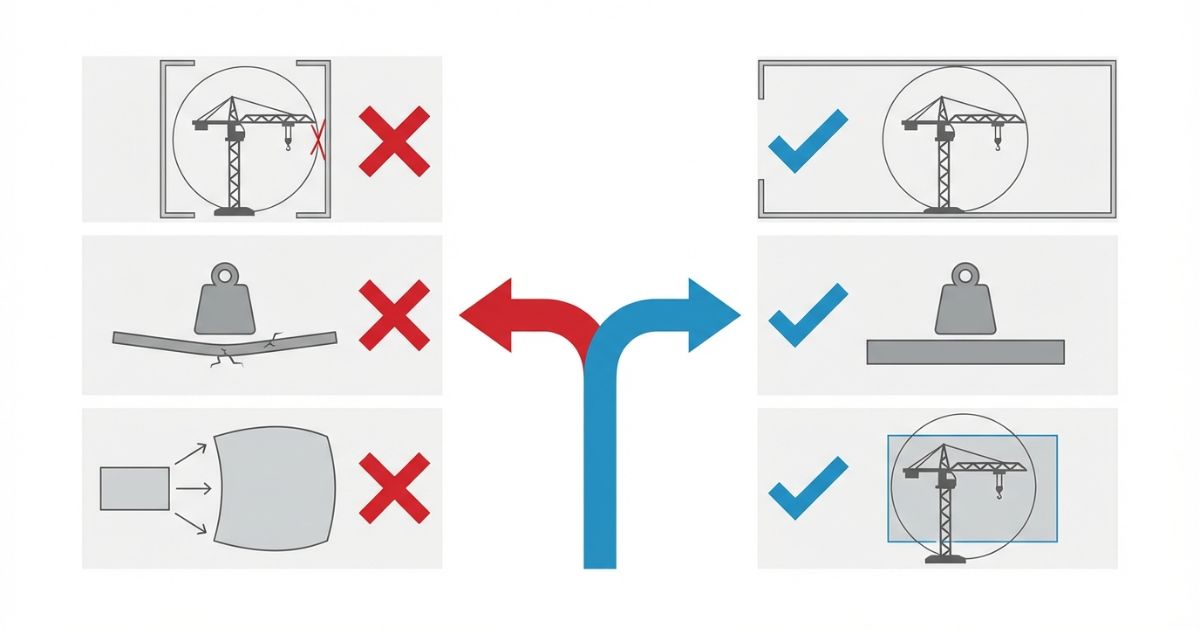

失敗例→回避策(必須)

結論:失敗例を先に把握すると、確認の優先順位が明確になります。

理由:クローラークレーンの手配では、寸法・重量・設置スペースのどれかが抜けると、現場成立が崩れやすいからです。

具体:以下の「よくあるズレ」を回避策で潰します。

- ⚠️ 失敗例:搬入はできたが設置スペースが足りない

✅ 回避策:設置位置と旋回余白を先に確定し、仕様表の条件と突合する - ⚠️ 失敗例:寸法は問題ないが重量条件で詰まる

✅ 回避策:重量(機体重量)を早い段階で確認し、必要な条件を手配先に照合する - ⚠️ 失敗例:作業範囲の見積りが甘く占有が増える

✅ 回避策:作業半径と作業時占有をセットで見積もり、動線まで含めて確認する

クイック診断(3択)

結論:迷ったときは「どこがボトルネックか」を先に特定すると判断が進みます。

理由:ボトルネックが搬入・設置・作業のどこかで、必要な確認項目が変わるためです。

具体:次の3つから最も近い状況を選び、該当する確認を優先します。

- ✅ 搬入が心配:入口幅・高さ・曲がり・段差、分解輸送の有無を優先確認

- ✅ 設置が心配:設置位置・障害物・旋回余白、安全余裕を優先確認

- ✅ 作業が心配:作業半径・占有スペース・動線を優先確認

迷ったときのチェック(3つ)

結論:最後に3つだけ確認すると、手配の精度が上がります。

理由:寸法・重量・設置スペースを同時に押さえると、ズレが起きにくいからです。

具体:以下の3点をメモにして手配先へ共有します。

- ✅ 寸法(全長・全幅・全高)の制約条件

- ✅ 重量(機体重量)の確認状況

- ✅ 設置スペース(旋回範囲・作業時占有)の余白条件

費用感・レンタル/購入/外注の考え方(条件提示)

費用は「クラス感+条件」で変わる前提

結論:費用はクラス感だけでなく、搬入・設置・輸送条件の有無で変わる前提で考えます。

理由:同じ能力クラスでも、現場条件や分解輸送の必要性で手配内容が変わるためです。

補足:費用の一般論で断定せず、見積もりで確定させます。

- ✅ クラス感:候補を絞る材料

- ✅ 条件:搬入・設置・輸送で変動しやすい

- ✅ 確定:仕様表照合と見積もりで決める

レンタルで確認すべきポイント

結論:レンタルは「仕様表の提示範囲」と「条件照合の手順」を先に確認すると安全です。

理由:寸法・重量・設置条件が揃わないと、現場で成立しない可能性があるためです。

具体:以下の項目をセットで照合します。

- ✅ 寸法(全長・全幅・全高)

- ✅ 重量(機体重量)

- ✅ 設置条件(旋回範囲・必要スペース条件)

- ✅ 分解輸送の有無(必要時)

購入で確認すべきポイント

結論:購入は「使用現場が固定か変動か」で、必要なサイズの考え方が変わります。

理由:使用現場が変動する場合、特定条件に寄せた選定は使いづらくなる可能性があるためです。

補足:変動が多い場合は、汎用性の議論より「確認手順」を運用に組み込むほうが安全です。

- ✅ 固定現場中心:設置位置と条件を詰めて最適化しやすい

- ✅ 変動現場中心:条件照合の手順を標準化すると失敗が減る

外注(手配先任せ)でも最低限確認したいこと

結論:外注でも「現場条件の共有」と「仕様照合のプロセス」は最低限押さえます。

理由:現場条件が共有されないと、仕様表と条件の突合が成立しないためです。

具体:現場条件メモを渡し、照合結果の記録を残します。

- ✅ 進入路条件(幅・高さ・曲がり・段差)

- ✅ 設置位置と余白(旋回範囲・障害物)

- ✅ 作業範囲(作業半径・動線)

- ✅ 仕様表照合の結果(成立条件の合意)

安全・法規・資格の注意(確認手順として整理)

安全面で「断定しない」ための前提

結論:安全に進めるためには、仕様・現場条件・手配条件が一致している必要があります。

理由:どれか1つでも欠けると、作業可否や安全余裕の判断がずれ、事故リスクが増えるためです。

補足:この記事は作業可否を断定せず、確認手順として整理します。

- ✅ 仕様:寸法・重量・設置条件

- ✅ 現場条件:進入路・設置場所・作業範囲

- ✅ 手配条件:輸送条件、分解輸送の有無(必要時)

法規や資格が絡む可能性がある場面

結論:搬入・輸送や作業条件によって、法規や資格の確認が必要になる可能性があります。

理由:現場の条件や手配の内容が変わると、確認すべきルールが増える場合があるためです。

補足:具体の要件は状況で変わるため、手配先や関係者と照合して確認します。

- ✅ 搬入・運搬:条件によって確認事項が増える可能性

- ✅ 作業:安全手順・立入禁止帯の設計が必要

- 📌 不明点は手配先と照合し、記録を残す

安全に進めるための確認フロー

結論:現場条件→仕様表照合→手配先確認→関係者合意の順で進めると安全です。

理由:現場条件を基点に照合すると、条件の食い違いを早期に発見できるためです。

具体:照合結果はメモ化し、関係者で合意します。

- 現場条件を整理(進入路・設置場所・作業範囲)

- 仕様表と突合(寸法・重量・設置条件)

- 手配先に確認(分解輸送の有無、条件の成立)

- 関係者で合意(記録を残す)

「寸法の一次判断」をトラック系でも同じ観点で揃えておくと、現場条件の共有が速くなるため、【トラッククレーンの寸法】全長・全幅・全高の考え方で確認観点を整理してから照合手順に入ると、見落としが減りやすいです。

FAQ

クローラークレーンのサイズは何で決まる?

A:主に能力クラスと構成(作業半径・ブーム等)で変わります。能力クラスだけで断定せず、寸法・重量・設置条件を仕様表で確認します。

全長・全幅・全高だけ見れば十分?

A:不十分です。設置スペース(旋回範囲・作業時占有)と重量(機体重量)、搬入条件まで確認が必要です。

狭い現場でも使える?

A:可能性はありますが、搬入導線と旋回余白の条件次第です。入口や通路が通れても設置位置で旋回できない場合があるため、現場条件と仕様表の突合が必要です。

分解輸送時のサイズはどう考える?

A:分割単位や輸送条件で変わるため、手配先の仕様で確認します。分解輸送の有無だけでなく、輸送時の条件と現場の搬入導線を照合します。

設置スペースはどう見積もる?

A:旋回範囲+作業時占有+安全余裕をセットで考えます。作業半径や構成で占有が変わるため、机上の最小値ではなく手配先の条件で照合します。

まとめ+CTA(次に取る行動を明示)

要点:クローラークレーンのサイズ判断は、寸法(全長・全幅・全高)だけでなく、重量(機体重量)と設置スペース(旋回範囲・作業時占有)をセットで考える必要があります。能力クラス別の傾向を掴んだうえで、現場条件と仕様表を突合して判断します。

重要条件(再掲):

- ✅ 全長・全幅・全高だけでなく機体重量も確認する

- ✅ 設置時の旋回半径や作業時占有スペースを考慮する

- ✅ 搬入経路・分解輸送時の寸法制限を事前に確認する

🧭 次の行動:現場条件(進入路・設置場所・作業範囲)を整理し、手配先に「寸法・重量・設置条件・分解輸送」をセットで照合依頼してください。

コメント