搬入経路や設置スペースを検討する段階で、「図面がない」「図面を見ても、どこを見れば判断できるのか分からない」「寸法の読み違いが怖い」と感じる場面は少なくありません。

図面が手元にあっても、判断に使える情報がどこに書かれているか分からないまま進めると、「通せるはず」「置けるはず」という印象判断になりやすく、手戻りや段取り変更の原因になります。

結論:平面図と寸法図は、現場で「置けるか・通せるか」を判断するために見ます。

この記事では、図面の種類紹介に終わらず、施工管理・重機手配の実務で必ず見るべき箇所と、使ってはいけない判断を明確にします。最大外形寸法・接地条件・差異リスクを踏まえ、現場条件に対して図面情報が十分かどうか、足りない場合に何を追加確認すべきかを判断できるようになります。

寸法の拾い方を先に揃えたい場合は、【ユニック車の寸法の見方】カタログで確認すべきポイントで「最大外形の読み違いが起きるポイント」を確認してから図面を見ると、現場判断がブレにくくなります。

- ✅ 最初に拾うべきポイント:最大外形寸法(幅・長さ・高さ)

- ✅ 次に見るポイント:接地条件(設置に関わる条件の有無)

- ⚠️ 断定してはいけないポイント:図面だけで作業可否を決める判断

著者:ユニック車ガイド編集部(現場寄り・安全配慮)

図面は「構造を眺める資料」ではなく、「置けるか・通せるかを決める資料」として扱います。

最大外形寸法と接地条件を先に押さえ、図面だけで作業可否を断定しない手順を重視します。

なぜ「図面を見たのに判断できない」のか

結論から言うと、図面を読めないのではなく「図面の目的」を取り違えているケースが多いです。

搬入・設置の判断で必要なのは、構造の理解よりも「通路条件と最大外形の整合」「設置スペースと接地条件の整合」です。

理由は単純で、現場判断は“寸法の足し引き”で決まる部分が大きいからです。印象で「入る」「置ける」を決めると、後から寸法が合わない事実が出てきます。

補足として、図面が複数種類ある場合は、1枚だけ見ても判断材料が揃わないことがあります。平面図と寸法図は役割が違うため、両方をセットで扱う前提が必要です。

現場で起きがちなつまずき

- ✅ 図面=構造理解と思い込み、搬入・設置判断に必要な寸法を拾えていない

- ✅ 最大外形・接地条件・通行条件をセットで確認していない

- ⚠️ 機種・年式が違う図面を流用してしまう

例えば「同じメーカーでクラスが近い」だけで図面を流用すると、外形寸法の差や部位配置の違いが見落とされます。流用の時点で判断の根拠が崩れます。

図面が必要になる具体シーン

- ✅ 搬入経路:幅・高さ・曲がり・路面条件(段差・勾配を含む)

- ✅ 設置スペース:旋回範囲、クローラ接地、上部干渉(架空線・仮設物)

- ✅ 作業計画:作業範囲のイメージ共有(関係者の認識合わせ)

図面は「設置できるか」を決めるためだけでなく、「関係者に説明できるか」を満たすためにも必要です。判断材料が文章だけだと、現場で認識のズレが起きやすくなります。

結論と判断軸

結論:平面図・寸法図は、「置けるか・通せるか・現場条件と矛盾しないか」を判断するための実務資料として読み取ります。

理由は、搬入経路と設置スペースの制約は、最終的に最大外形寸法と接地条件で決まるからです。構造が理解できても、通れない・置けないなら計画は成立しません。

補足として、図面は“判断に必要な情報が揃っているか”も確認します。情報が不足しているなら、無理に結論を出さず「追加確認が必要」という判断が安全です。

この記事の結論

平面図・寸法図は、「置けるか・通せるか・現場条件と矛盾しないか」を判断するための実務資料として読み取ります。

判断軸

- ✅ 平面図・寸法図が現場条件の判断材料として十分か

- ✅ 最大外形寸法と通行・設置制限が整合しているか

- ✅ 実機との差異リスクを把握できているか

- ✅ 現場・社内で共有できる形に整理できるか

判断をブレさせない補助軸(3観点のチェック)

- 🔍 最大外形寸法:通路・ゲート・曲がり角に対して余裕があるか

- 🔍 差異リスク:公開図面が参考値の場合、確定が必要な値を分けられているか

- 🔍 共有性:関係者が同じ判断をできる形に整理できているか

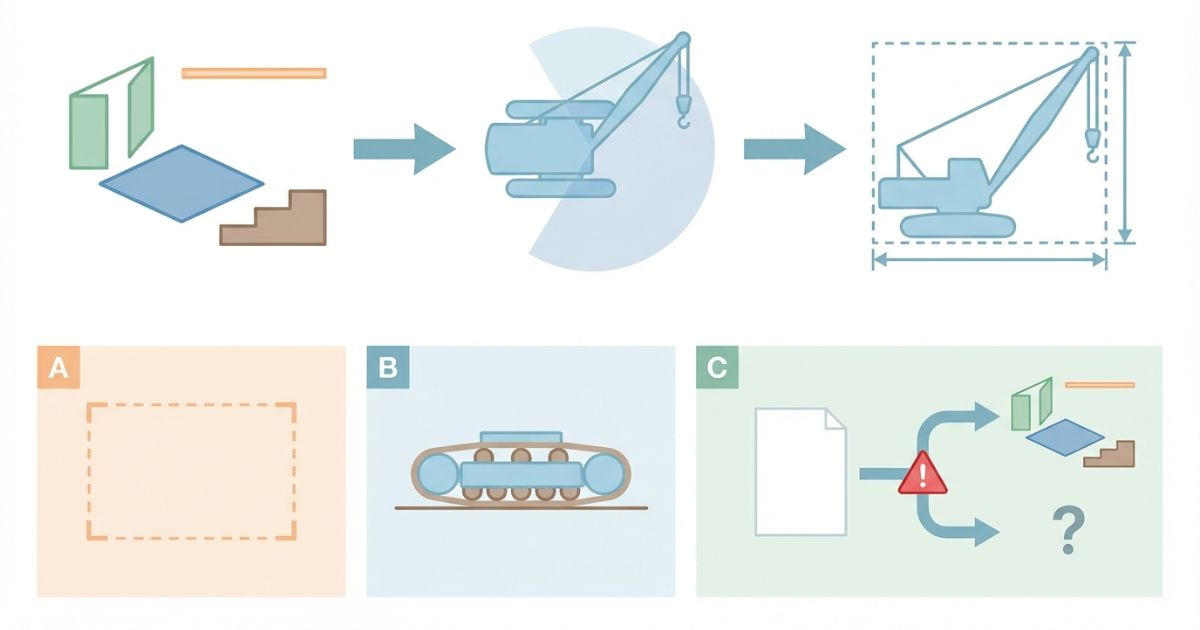

図面の種類と「できること/できないこと」

結論から言うと、平面図は「占有イメージ」、寸法図は「数値判断」のために使います。

理由は、上からの見え方と寸法の確定は別物だからです。平面図だけで判断すると、最大外形の取り違いが起きやすくなります。

補足として、図面の種類が違うと“書いてある情報の粒度”も違います。一般図は全体の把握に強く、詳細図は干渉箇所の検討に強いという役割分担が基本です。

平面図で分かること

- ✅ 上から見た占有範囲の把握(設置・旋回のイメージ)

- ✅ レイアウト図へ落とし込む前提の共有(置き場・通路の概算)

- 📌 数値の確定ではなく「概観」の把握が目的

平面図は、現場の配置図に重ねて「干渉しそうな方向」をあたり付ける用途に向きます。平面図だけで寸法が確定した扱いにしないことが重要です。

寸法図で分かること

- ✅ 最大外形寸法(幅・長さ・高さ)を数値で確認できる

- ✅ 主要部位の位置関係と干渉ポイントの想定ができる

- 📌 図面に記載の寸法が「最大」かどうかは定義を先に決める

寸法図は「通路条件に対して通るか」を決める主資料です。幅・高さ・長さのうち、どの値がボトルネックになるかは現場条件で変わります。

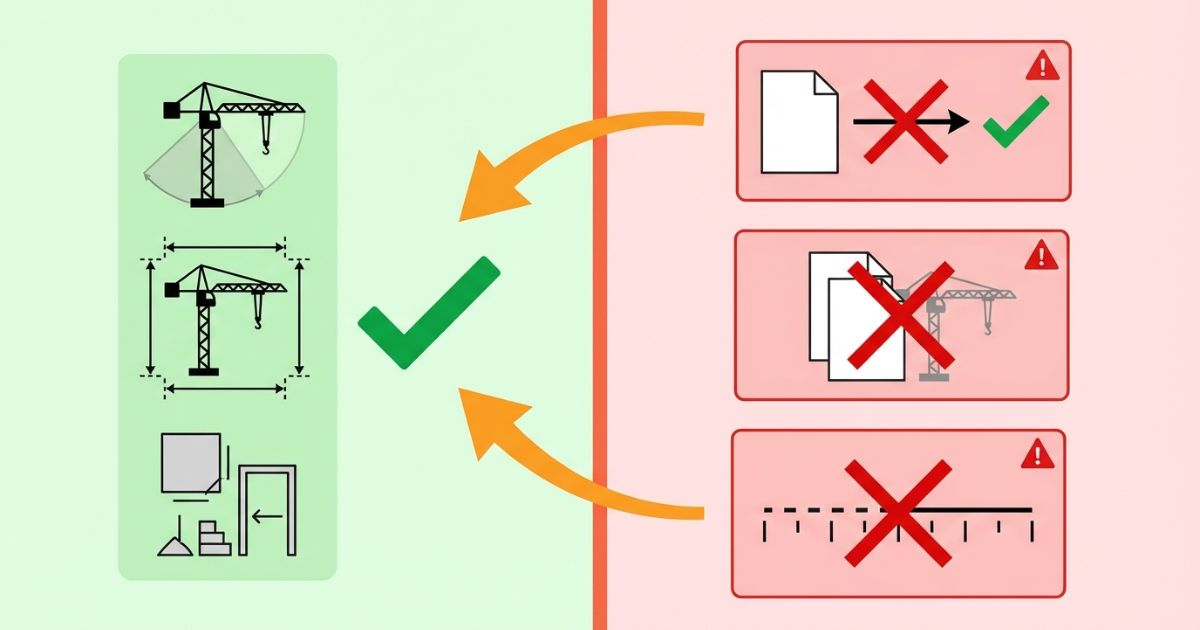

図面だけでは判断できないこと

- ⚠️ 図面のみで作業可否を断定しない(現場条件との照合が必要)

- ⚠️ 機種・年式違いの図面を流用しない(判断根拠が崩れる)

- ⚠️ 法規・安全条件を無視した解釈をしない(運用ルールで最終確認)

図面に「書いていない条件」を想像で補うと判断が破綻します。判断できない部分は、追加確認する前提で線引きします。

平面図の見方

結論:平面図は「どこを見るか」を固定し、占有イメージを現場の配置図に落とし込むために使います。

理由は、平面図の情報は“把握範囲が広い反面、数値の確定には弱い”ためです。チェック項目を決めずに眺めると、印象判断に戻ります。

補足として、平面図の役割は「判断に必要な寸法を拾う前段の整理」です。平面図で候補を絞り、寸法図で確定判断をする流れが安定します。

最初に拾うべきチェック項目

- ✅ 最大占有の目安(置き場・旋回の概算)

- ✅ 接地・足回りの接触しそうな箇所(端部・張り出し)

- ✅ 周辺障害物との干渉ポイント(壁・仮設・架空物)

現場図面(配置図)への落とし込み手順

- 配置図に「搬入の通路」と「設置候補位置」を描き込む

- 平面図の占有イメージを重ね、「旋回しそうな方向」を仮決めする

- 干渉しそうな箇所に印を付け、寸法図で確定が必要な値をリスト化する

平面図の段階では「余裕が必要な場所」を先に見える化します。見える化できないまま進めると、関係者の認識が揃いません。

読み違いの典型と回避策

⚠️ 平面図の印象だけで「置ける」と判断してしまうケースが多く見られます。

回避策として、必ず寸法図で最大外形と通路条件を照合します。

平面図は「置けそう」を作る資料であり、「置ける」を確定する資料ではありません。確定は寸法図と現場条件の照合で行います。

寸法図の見方

結論:寸法図は「通せるか・置けるか」を数値で決めるために、最大外形寸法と接地条件をセットで拾います。

理由は、搬入と設置の失敗は“最大値の取り違い”と“接地条件の抜け”で起きやすいからです。最大外形だけ拾っても、接地条件が不明なら設置判断は成立しません。

補足として、公開図面には参考値が含まれる場合があります。確定が必要な箇所を分けておくと、追加確認が短くなります。

最大外形寸法の拾い方

- ✅ 図面内で「最大」となる寸法の定義を先に決める(幅・高さ・長さの最大)

- ✅ 通路・設置制限に直結する数値を優先する(ボトルネックを先に特定)

- 📌 「通常姿勢」と「条件により最大になる姿勢」が分かれている場合は混同しない

最大外形の定義が曖昧なまま拾うと、「最小に近い値」を最大として扱うミスが起きます。拾い方は、現場条件→図面の順で固定すると安定します。

接地条件と差異リスク

- ✅ 最大外形寸法と接地条件は必ずセットで確認する(どちらか片方では判断できない)

- 📌 公開図面は参考値の場合があるため、確定が必要な箇所を洗い出す

- 📌 図面に条件注記がある場合は、注記の前提を外さない

差異リスクの整理は「確定が必要な値の棚卸し」です。確定が必要な値が残っているなら、判断は“保留”にし、確認の段取りを先に作ります。

社内共有に使える整理テンプレ(1枚化の考え方)

- ✅ 通路条件:幅・高さ・曲がり・段差の制約を箇条書き

- ✅ 設置条件:設置位置・干渉しやすい方向・注意点を箇条書き

- ✅ 確認事項:確定が必要な寸法・条件の追加確認リスト

“図面を共有する”だけでは判断は揃いません。判断の前提(現場条件)と、確定できていない点(確認事項)を同じ紙面で共有すると、意思決定が速くなります。

選び方・比較・実践

結論:現場条件を先に固定し、図面で照合し、不足情報を追加確認する流れで比較します。

理由は、図面だけで比較すると「見える情報」だけで優劣を決めてしまい、後から不足情報が出て判断がひっくり返るからです。

補足として、比較は“機種の良し悪し”ではなく“現場条件に合うかどうか”で行います。判断軸が同じなら、比較表がそのまま結論の根拠になります。

実践フロー

- 🧭 現場条件を箇条書き化(通行・設置・干渉の制約を先に出す)

- 🧭 図面で照合(最大外形・接地条件・注記の前提を合わせる)

- 🧭 不足情報を追加確認(確定が必要な値をリスト化して確認する)

| 機種候補 | 最大外形(幅・長さ・高さ) | 接地条件メモ | 差異リスク(参考値/確定値) | 追加確認先 | 共有しやすさ |

|---|---|---|---|---|---|

| 候補A | — | — | — | — | — |

失敗例→回避策(典型3パターン)

- ⚠️ 失敗例:機種違い図面の流用 → 回避策:機種名と年式・仕様の一致確認を最初に固定する

- ⚠️ 失敗例:公開図面を確定値扱い → 回避策:確定が必要な寸法を先にリスト化し、確認が終わるまで結論を保留する

- ⚠️ 失敗例:図面だけで作業可否を断定 → 回避策:現場条件と照合し、最終判断は運用ルールで固める

失敗は「判断の順番」が崩れたときに起きます。現場条件→図面→追加確認の順番を守るだけで、多くの手戻りは減らせます。

図面の入手方法と閲覧条件

結論:公開図面だけで完結するとは限らないため、入手先の種類を整理し、足りない範囲を追加確認する前提で進めます。

理由は、公開資料は汎用的な情報に寄ることが多く、現場判断で必要な“確定値”が揃わない場合があるからです。

補足として、入手できない場合は「必要寸法の最小セット」を作り、確認できないなら計画を止める判断まで含めます。

入手先の考え方(種類で整理)

- ✅ メーカー公開資料:全体像の把握に使える(参考値の可能性を前提)

- ✅ レンタル会社の仕様表:機種候補の比較に使える(条件注記の確認が重要)

- ✅ 現場で共有される図面:プロジェクト内の判断材料として扱える(入手経路は状況依存)

公開図面と非公開情報の線引き

- ✅ 公開図面で足りる範囲:占有イメージ、外形の概算、比較のたたき台

- ✅ 不足しがちな範囲:確定が必要な寸法、条件注記の前提、現場固有の制約に直結する値

- 📌 不足が残る場合は「追加確認が必要」という結論にする

入手できない場合の代替手段(必要寸法の最小セット)

- ✅ 幅:通路・ゲートの制約に対して必要

- ✅ 高さ:架空物・門型・屋内導入で必要

- ✅ 長さ:曲がり角・待避スペース・据付位置で必要

- ✅ 接地条件:設置の可否に直結するため必要

最小セットが揃わない場合は、無理に進めず計画を止める判断を含めます。判断材料がない状態で進むと、現場で取り返しがつかない手戻りになります。

費用感・レンタル/購入/外注の考え方

結論:図面情報が不足して不確実性が大きい場合は、判断を自社で抱え込まず、レンタル条件の調整や外注も選択肢に入れます。

理由は、図面不足のまま進めると、現場での手戻りが費用と安全リスクに直結するからです。費用は機種そのものより、段取り変更の影響が大きくなります。

補足として、購入・保有の場合は図面を“社内資産”として整備する価値が上がります。再利用できる形に整理すると、次回の判断が速くなります。

レンタル前提での図面確認の位置づけ

- ✅ 契約前に「判断に必要な情報が揃っているか」を確認する

- ✅ 不足がある場合は、追加確認の段取りを先に作る

- 📌 図面の不足は、現場での段取り変更リスクとして扱う

購入・保有前提での図面整備

- ✅ 平面図:配置検討の共有資料として残す

- ✅ 寸法図:最大外形と条件注記を整理して残す

- ✅ 共有テンプレ:通行条件・設置条件・注意点を1枚化して残す

外注(搬入・据付計画)に寄せる判断

- ✅ 図面不足の不確実性が大きい場合は、計画のリスクを分離する

- ✅ 自社で断定せず、確認手順を含めた計画に落とす

- 📌 最終判断の主体を明確にし、責任の所在を曖昧にしない

安全・法規・資格の注意

結論:作業可否は図面だけで断定せず、現場条件と照合したうえで、運用ルール・メーカー資料・現場責任者で最終確認します。

理由は、図面に書かれていない条件(現場状況、運用制約、安全手順)が作業可否を左右するからです。図面だけで結論を出すと、抜けが残ります。

補足として、「図面にない条件を想像で補う」判断が最も危険です。判断できない部分は、確認手順に落とし込みます。

- ⚠️ 作業可否は図面だけで断定しない

- ⚠️ 最終確認は運用ルール・メーカー資料・現場責任者で行う

現場での確認手順(判断を安全に固める)

- 現場条件(通行・設置・干渉)を箇条書きにして前提を固定する

- 平面図・寸法図で照合し、判断できない点を「追加確認」として分離する

- 運用ルール・メーカー資料・現場責任者の確認で、最終判断を確定する

判断は「図面で完結させる」より「判断できない点を残さない」ことが重要です。追加確認を明示できると、安全に進められます。

機種比較で「カタログ上の数字をどう揃えるか」が曖昧な場合は、【トラッククレーンのカタログの見方】比較時のポイントで、比較表に落とす前提(最大値の定義や注記の扱い)を整理しておくと、結論が後から崩れにくくなります。

FAQ

Q:平面図だけで置けると判断してよい?

A:判断しない。寸法図と現場条件の照合が必要。

Q:寸法図で最優先の数値は?

A:最大外形寸法。通路条件と設置制限に直結する値を優先する。

Q:公開図面はそのまま使える?

A:参考値の可能性があるため、確定が必要な箇所は追加確認する。

Q:機種が近いから図面を流用してよい?

A:流用しない。機種・年式・仕様が違うと寸法や配置が変わる。

Q:図面が手に入らない場合は?

A:必要寸法の最小セット(幅・高さ・長さ・接地条件)を作り、確認できないなら計画を止める判断も含める。

Q:社内共有で何を残すべき?

A:通行条件・設置条件・注意点・追加確認リストが一枚で分かる整理資料。

まとめ

結論:平面図は占有イメージ、寸法図は通行・設置の数値判断に使い、図面だけで作業可否を断定しない手順で進めます。

理由は、最大外形寸法と接地条件、そして差異リスクの整理ができていないと、現場判断が印象に戻るからです。

補足として、判断材料が不足している場合は「追加確認が必要」という結論にすることが、最も安全な判断になります。

- ✅ 平面図は占有イメージの共有に使う

- ✅ 寸法図は最大外形寸法と接地条件を拾って判断に使う

- ⚠️ 図面だけで作業可否は断定しない(現場条件と照合する)

- 🧭 現場条件を整理し、追加確認リストを作って判断を固める

🧭 CTA(次に取る行動)

- 現場条件(通行・設置)を箇条書き化する

- 平面図・寸法図で照合し、判断できない点を追加確認リストにする

- 追加確認が終わったら、最終判断を運用ルールで固める

コメント