走行中や始業点検でチェックランプが点灯すると、「このまま走っていいのか」「納品や荷役に影響が出るのか」が一気に不安になります。

結論:チェックランプは種類によって走行できる場合と即停止すべき場合があります。

この記事では、ランプの名称を並べるだけで終わらせず、現場ドライバーが“走行可否”を判断できる基準と、点灯直後の初動手順を整理します。

チェックランプが点灯した直後の「安全確保→記録→連絡」の流れを、より具体的に確認したい場合は、【トラックの警告灯】点灯時の初動対応と注意点で初動の優先順位を整理しておくと判断がブレにくくなります。

- ✅ 危険度の切り分け(安全上の優先順位)

- ✅ その場の初動(停止・退避・連絡の順序)

- ✅ 整備・連絡の優先順位(情報の揃え方)

- ✅ 再発予防(日常点検で減らせること)

著者情報:ユニック車ガイド編集部(現場安全・運行管理視点)

運行現場での「判断の迷い」を減らす目的で、点灯時の優先順位・確認手順・整備連携を中心に整理します。

監修条件:診断結果の断定や修理判断は扱わず、専門知識が必要な範囲は整備士・メーカー/ディーラー窓口での確認が必要という線引きで解説します。

チェックランプ点灯で起きる“現場の困りごと”(課題の全体像)

よくあるシーン(走行中/始業点検/荷積み前)

結論:チェックランプ点灯は「運行継続の可否」だけでなく、荷役・積載・納品の段取りまで一気に影響します。

理由:トラックは運転だけで完結せず、荷物・時間・安全の条件が同時に動くためです。

補足:ユニック車(クレーン付きトラック)の場合は、走行だけでなくクレーン装置の稼働可否も絡むため、判断がさらに複雑になります。

- ✅ 走行中:点灯しても目的地まで行けるか、どこで停車すべきか迷う

- ✅ 始業点検:出庫できるか、会社へどう報告するか迷う

- ✅ 荷積み前:積載や荷役(ユニック車の荷吊り)に影響が出るか迷う

間違えやすい判断(放置・リセット・無理な継続)

結論:「とりあえず走る」「一度消えたから大丈夫」は、現場で起きやすい判断ミスです。

理由:チェックランプは原因が単一とは限らず、症状が軽く見えても悪化する場合があるためです。

補足:自己流の操作で一時的に表示が変わっても、根本原因が残る場合があります。

- ⚠️ 点灯を無視して運行を続ける

- ⚠️ 原因確認なしにリセット・再始動だけで済ませる

- ✅ 点灯状況と症状を記録して、整備・運行管理へ相談する

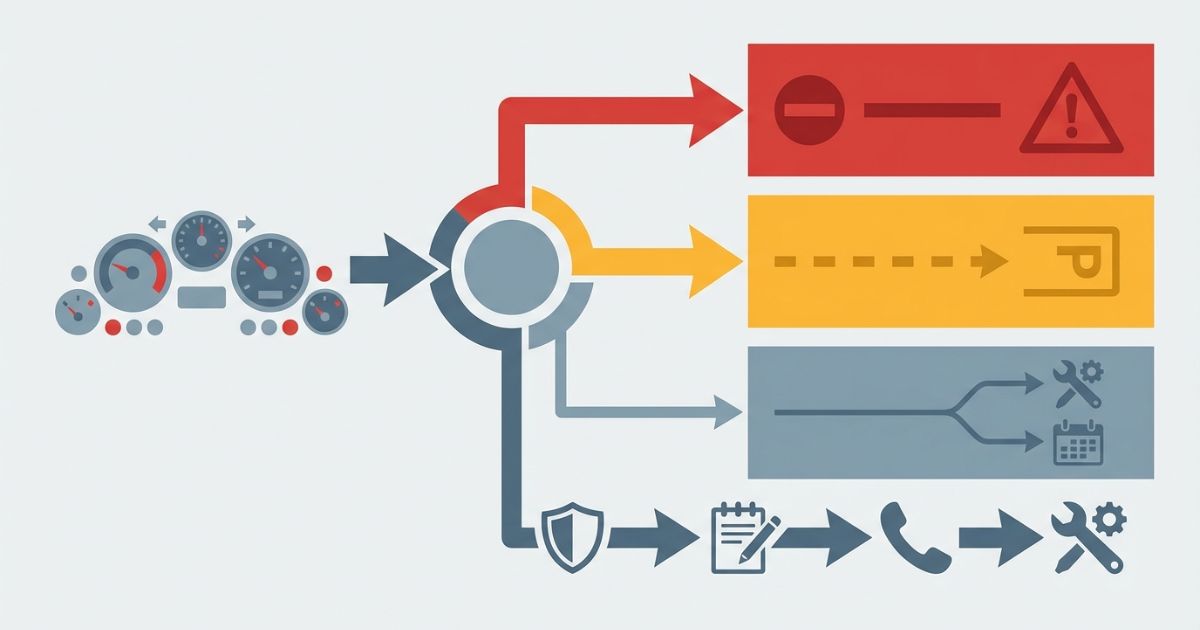

結論と判断軸(最短で“走れる/走れない”を切り分ける)

判断軸(primary/secondary)

結論:判断の中心は「安全上、走行を継続できる状態かどうか」です。

理由:チェックランプの“意味当て”よりも、事故・重大故障を避ける行動が最優先になるためです。

補足:判断の材料は「色と種類」「車両挙動の異常」「業務への影響度」に整理できます。

- ✅ Primary:安全上、走行を継続できる状態かどうか

- ✅ Secondary:チェックランプの色と種類

- ✅ Secondary:車両挙動の異常有無(異音・異臭・出力低下など)

- ✅ Secondary:業務への影響度(納品・荷役・代替手段)

最優先の分岐(赤・黄・その他の考え方)

結論:赤色系チェックランプは原則として走行不可、黄色系は原因未確認の長距離走行を避ける、症状併発は即時対応を優先します。

理由:赤色系は安全や重大損傷に直結しやすく、黄色系でも放置すると悪化する場合があるためです。

補足:同じ黄色でも、異音・異臭・出力低下が伴う場合は“黄色扱い”で済ませないことが安全側です。

- ✅ 赤色系:安全確保→停車→連絡を優先(原則として走行不可)

- ✅ 黄色系:点灯状況と症状で判断(原因未確認の長距離走行は避ける)

- ✅ 症状併発:異音・異臭・出力低下がある場合は即時対応を優先

現場で使える“判断テンプレ”(1分で整理)

結論:点灯直後は「色→症状→継続可否→次の行動」の順で整理すると、判断がブレにくくなります。

理由:情報が整理されると、運行管理・整備側へ伝える内容も揃い、復旧が早くなるためです。

- ✅ 色:赤/黄/その他

- ✅ 症状:異音・異臭・振動・出力低下・計器異常の有無

- ✅ 継続可否:継続/短距離で退避/停止

- ✅ 次の行動:安全確保→記録→連絡→点検手配

チェックランプの種類と意味(代表例の整理)

チェックランプは何を示すのか(概念整理)

結論:チェックランプは「どこかに異常の兆候がある」サインであり、原因が複数あり得ます。

理由:同じ表示でも、運転状況・積載・気温などの条件で原因の候補が変わるためです。

具体:点灯・点滅、走行中だけ点く、再始動で消えるなどの情報が揃うほど、点検や整備の判断が早くなります。

代表的なランプカテゴリ(名称よりも意味)

結論:覚えるべきは名称よりも「意味のカテゴリ」です。

理由:カテゴリで理解すると、危険度と初動が決めやすくなるためです。

| カテゴリ | 意味(考え方) | 初動の優先 |

|---|---|---|

| エンジン系 | 出力・燃焼・制御に関わる異常の兆候 | 症状併発なら即時対応を優先 |

| 制動/滑りやすさ系 | ABS/ASRなど制御の異常、制動安定に影響する可能性 | 路面状況が悪い場合は慎重に判断 |

| 充電・電源系 | バッテリー・発電の異常の兆候 | 再始動で誤差が出る場合もあるため記録して相談 |

| 油圧・温度系 | 過熱や圧力の異常など、重大化しやすい兆候 | 赤・症状併発は停止を優先 |

📌 記録しておくと早い情報

- ✅ 点灯した色(赤/黄)とマーク

- ✅ 点灯した条件(走行中/停車中/荷役前/雨天など)

- ✅ 点灯の状態(点灯/点滅)

- ✅ 症状(異音・異臭・出力低下・振動・計器の変化)

同じ見た目でも判断が割れるポイント

結論:点灯の条件と車両の症状が揃わないと、走行可否の判断は安定しません。

理由:同じランプでも、軽微な一時的変化と、悪化する兆候の両方が含まれるためです。

具体:「走行中だけ点灯」「坂道で点灯」「積載が重いと点灯」などは、整備側が原因を絞りやすくなる重要な情報です。

点灯したときの対処(チェックリスト/比較表/失敗例→回避策)

初動チェックリスト(その場でやること)

結論:初動は「安全確保→症状確認→情報記録→連絡」の順で進めると安全側です。

理由:安全が確保できないと判断が続けられず、記録がないと点検や整備が遅れるためです。

補足:運行管理・整備は「何が起きたか」が揃うほど判断が早くなります。

- ✅ 安全確保:停車場所の確保、ハザード、後続車への注意

- ✅ 症状確認:異音・異臭・振動・加速、計器(水温・油圧など)の変化

- ✅ 情報記録:点灯色/マーク/点灯条件/発生時刻/走行状況

- ✅ 連絡:運行管理・整備窓口へ報告、会社ルールに従って指示を受ける

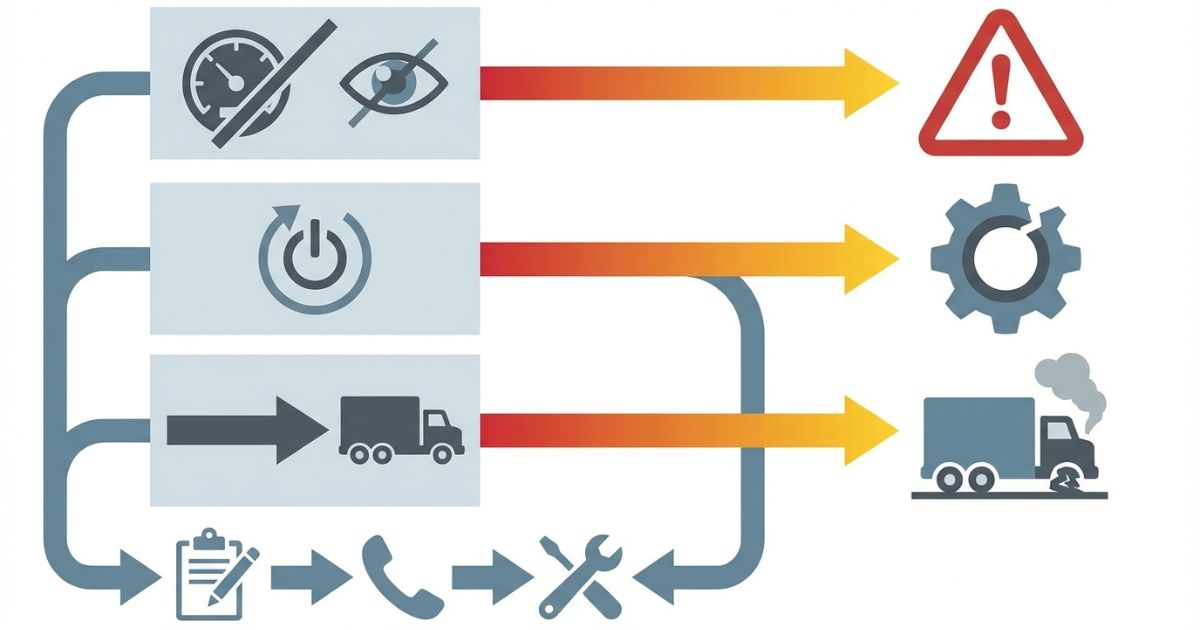

「走行継続/短距離で退避/即停止」の比較表

結論:同じ黄色系でも、症状の有無で「継続」と「退避」の判断が変わります。

理由:症状併発は重大化の兆候になりやすく、安全優先の判断が必要になるためです。

| 判断パターン | 目安の条件 | 推奨行動 |

|---|---|---|

| 即停止 | 赤色系の点灯、または異音・異臭・出力低下などの症状併発 | 安全確保→停車→連絡→点検手配 |

| 短距離で退避 | 黄色系で症状が軽微でも、点灯が継続し原因が不明 | 安全な場所へ退避→連絡→指示に従う |

| 走行継続(条件付き) | 黄色系で症状がなく、会社ルールと整備・運行管理の指示がある | 記録を残し、長距離・高負荷は避けて早めに点検へ |

🔍 迷ったときのチェック(3つ)

- ✅ 赤色系の点灯があるか

- ✅ 異音・異臭・出力低下などの症状があるか

- ✅ 会社(運行管理)と整備窓口の指示が取れているか

よくある失敗例→回避策

結論:失敗は「情報不足」と「安全より業務を優先」したときに起きやすくなります。

理由:判断材料が揃わないと、最適な点検・代替手段の選択ができなくなるためです。

失敗例

- ⚠️ 一度消えたため放置し、後日再発して悪化した

- ⚠️ 自己流でリセットを試し、原因が不明のまま運行を続けた

- ⚠️ 無理に運行継続し、重大故障や安全リスクにつながった

回避策

- ✅ 点灯色・マーク・点灯条件・症状を記録する

- ✅ 会社(運行管理)と整備窓口へ相談し、指示に従う

- ✅ 迷う場合は安全側(停止・退避)に寄せる

メーター内の表示灯や警告灯を体系的に確認して、見間違いを減らしたい場合は、【トラックのランプ一覧】表示灯の役割まとめで表示の役割を整理しておくと、点灯時の記録と相談がスムーズになります。

原因の傾向と再発予防(「直す」より「繰り返さない」)

よくある原因の考え方(単発/再発/環境要因)

結論:原因は「単発」と「再発」で扱いが変わり、環境要因が絡む場合があります。

理由:同じチェックランプでも、条件が揃うと再現するタイプと、偶発的に出るタイプがあるためです。

具体:雨天・寒暖差・長距離・渋滞・積載が重いなどの条件が重なると点灯しやすい場合は、点検側が原因を絞りやすくなります。

日常点検で防げる領域

結論:始業前点検の質を上げると、点灯トラブルを減らせる場合があります。

理由:早い段階で違和感に気づけば、運行中の悪化を避けやすくなるためです。

- ✅ 漏れや異臭の有無を確認する

- ✅ 異音や振動の違和感を確認する

- ✅ 計器表示の普段との差を確認する

- ✅ 警告灯の自己診断表示が出る場合は点灯状況を確認する

整備に伝えるべき情報テンプレ

結論:「いつ・どこで・どの条件で・何が起きたか」が揃うほど、点検と復旧が早くなります。

理由:再現条件が分かると、原因の切り分けが進むためです。

- ✅ いつ:発生日時、発生頻度(初回/再発)

- ✅ どこで:道路状況、天候、積載状況

- ✅ どの条件で:速度、坂道、渋滞、荷役前後

- ✅ 何が起きた:点灯色/マーク、点灯/点滅、症状(異音・異臭・出力低下)

費用感・外注/入庫の考え方(条件付きで)

判断の基本:運行損失 vs 安全リスク

結論:判断は修理費だけで決めず、運行損失と安全リスクも同じ軸で考えることが重要です。

理由:点灯状態で無理をすると、結果的に復旧が遅れ、損失が拡大する場合があるためです。

補足:会社の運行ルールと整備方針がある場合は、その方針が最優先になります。

相談先の優先順位(会社ルール前提)

結論:相談先の順序を決めておくと、点灯時に迷いが減ります。

理由:連絡が分散すると判断が遅れ、現場が混乱しやすくなるためです。

- ✅ 会社(運行管理)へ状況報告し、行動方針を確認する

- ✅ 自社整備・提携工場・ディーラーなど、指定窓口へ相談する

- ✅ 必要に応じて入庫・レッカー・代替輸送を検討する

レッカー/代車/代替輸送の検討ライン

結論:即時対応が必要な場合は、レッカーや代替手段を早めに検討すると損失を抑えられます。

理由:停止が必要な状態で粘るほど、復旧も手配も遅れやすくなるためです。

- ✅ 赤色系の点灯で運行継続が難しい

- ✅ 症状併発で安全側の判断が必要

- ✅ 会社(運行管理)から停止・入庫の指示がある

安全・法規・資格の注意(YMYL配慮:確認手順)

安全最優先の原則(運転継続の判断は慎重に)

結論:チェックランプ点灯時は、安全側に寄せた判断が現場の最適解です。

理由:誤判断が事故や重大トラブルにつながる可能性があるためです。

- ✅ 赤色系チェックランプは原則として走行不可

- ✅ 黄色系でも原因未確認の長距離走行は避ける

- ✅ 異音・異臭・出力低下などの症状併発は即時対応を優先

自己修理・自己判断の線引き

結論:専門知識が必要な作業は避け、点検・診断は整備の専門家へつなぐべきです。

理由:安全に関わる系統は誤操作のリスクが高く、原因を悪化させる場合があるためです。

- ✅ 点灯状況と症状を記録し、専門窓口へ相談する

- ⚠️ 自己流の分解・調整・配線操作は避ける

運行管理・社内ルールとの整合

結論:会社規程の確認と、報告・記録の徹底がトラブル拡大を防ぎます。

理由:判断が属人化すると、事故リスクと業務リスクが同時に上がるためです。

具体:点灯の事実、点灯条件、対応履歴を残すと、次回の判断も早くなります。

FAQ(短く即答)

チェックランプが点いたけど走っていい?

回答:色と症状で判断します。赤色系は原則として走行不可です。黄色系でも原因未確認のまま長距離を走る判断は避け、迷う場合は安全側(停止・相談)に寄せます。

一度消えたら問題ない?

回答:消えても原因が残る可能性があります。点灯条件と症状を記録し、整備窓口へ相談して点検につなげます。

点灯したまま納品に行ってもいい?

回答:安全と会社ルールが最優先です。赤色系や症状併発がある場合は停止を優先します。黄色系でも運行管理と整備窓口の指示が取れない場合は、無理に継続しない判断が安全側です。

何を伝えると整備が早い?

回答:点灯色/マーク、点灯条件(走行中・停車中・積載状況など)、点灯/点滅、発生時刻、症状(異音・異臭・出力低下)、計器の変化をまとめて伝えると診断が早くなります。

まとめ & CTA(要点→次の行動)

要点:チェックランプは種類で危険度が変わり、判断軸は「走行可否」です。迷いを減らす最短ルートは「記録→相談→点検」です。

- ✅ 種類と状況で危険度が違う

- ✅ 判断軸は安全上、走行を継続できる状態かどうか

- ✅ 点灯色・条件・症状の記録が復旧を早める

🧭 次に取る行動:点灯したランプの色・種類・点灯条件と症状を記録し、取扱説明書の該当ページを確認したうえで、会社(運行管理)や整備窓口に相談して点検手配を進めます。

コメント