トラックの傾き、走行中の異音、段差での突き上げ感が増えたとき、原因候補として外せない部品が板バネです。板バネは積載と安定性を左右し、劣化サインを知れば早期判断ができます。

板バネの症状は積み方や荷重条件でも見え方が変わるため、車両重量・総重量・積載量の違いを整理して判断材料を揃えたい場合は、トラックの重さ(車両重量・総重量・積載量の違い)を確認すると運用条件の整理が進みます。

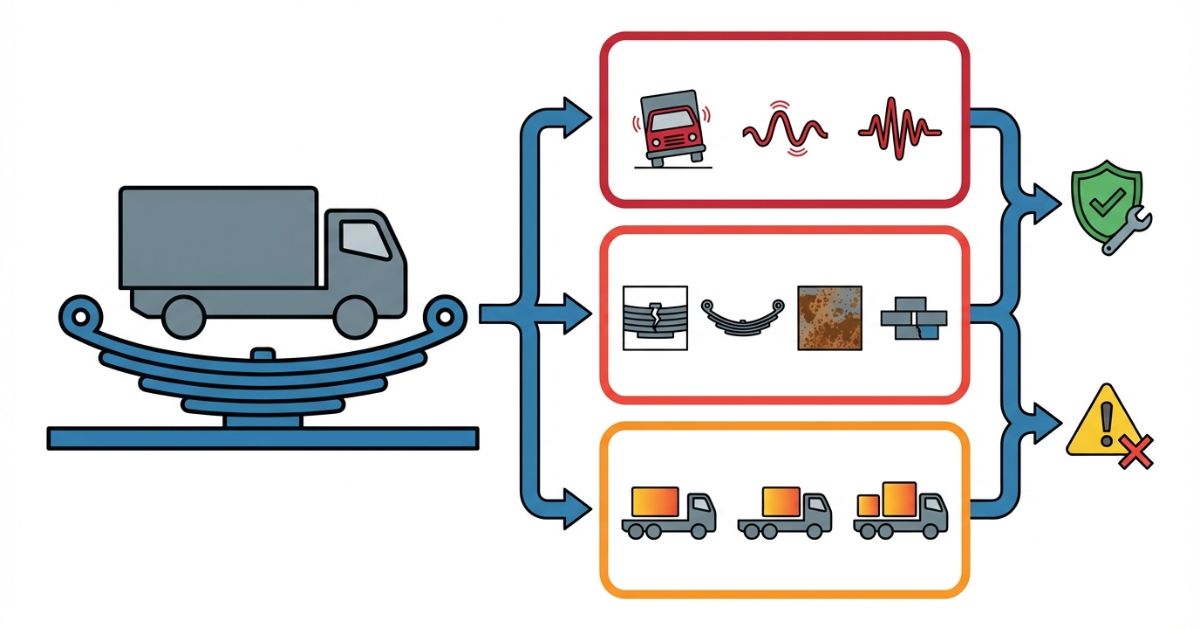

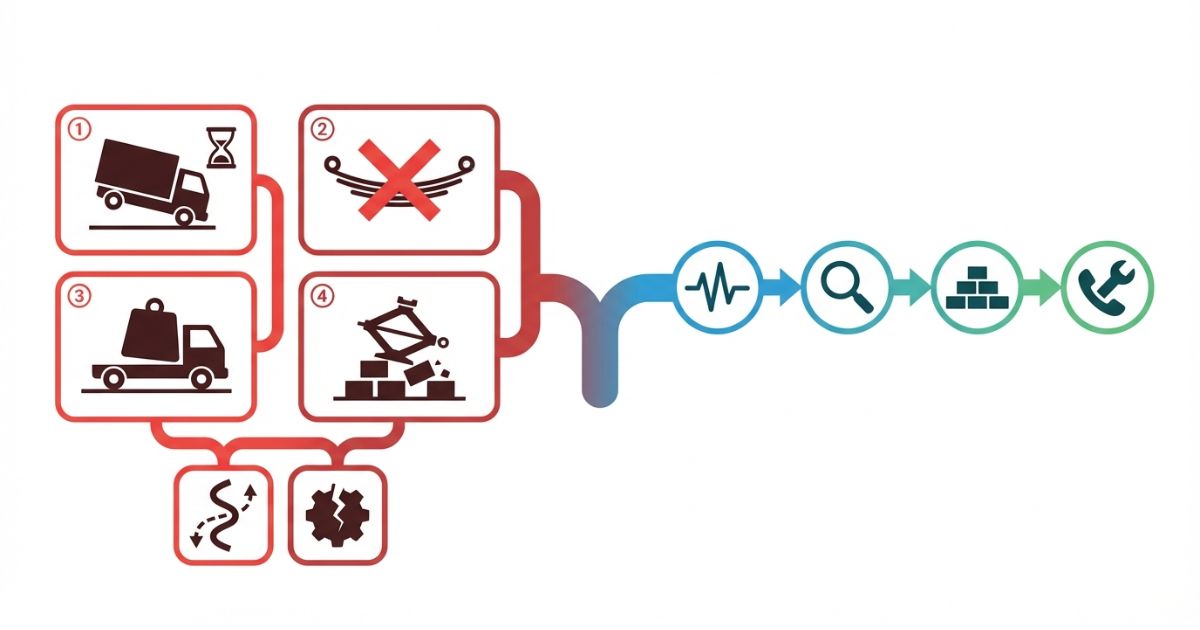

本記事は、小型トラック・ユニック車の実務に寄せて「症状→原因候補→点検ポイント→次の行動」を判断軸で整理します。部品の解説だけで終わらず、読者が迷わず判断できる形に落とし込みます。

- ✅ 板バネの役割と、見落とすと起きやすい判断ミス

- ✅ 劣化で出やすい症状と、原因候補の絞り方

- ✅ 目視点検で最低限見るべきポイント(写真で左右比較)

- ✅ 2t・3t・ユニック車で「見るべき点」を変える考え方

- 🧭 点検結果を整備先に伝え、対応判断を早めるコツ

現場運用に役立つ判断材料を、断定しすぎず安全配慮の条件付きで整理する編集方針で執筆します。板バネの不具合は原因が複合することがあるため、「症状→目視点検→積載条件」の順で判断材料を揃える設計に統一します。

安全・法規・作業可否の記述を増やす場合のみ、整備資格保有者または事業者内レビュー等の条件を満たす形で確認手順を追記します。

まず結論|板バネは「積載」と「安定性」を決める要

板バネの役割(何を支えているか)

結論から言うと、板バネはトラックの車体と積荷を支え、荷重変化に対して姿勢を保つ要です。板バネの状態が変わると、傾き、ふらつき、乗り心地の変化として現れやすくなります。

理由は、板バネが荷重を受けながら「しなり」で衝撃を受け止め、車軸まわりの動きをコントロールする役割を担うためです。積載量が増える場面、片荷になりやすい場面では影響が大きくなります。

- ✅ 車体と積荷を支える

- ✅ 荷重変化に対して姿勢を保つ(傾き・ふらつきに関係)

- ✅ 乗り心地の変化としてサインが出ることがある

板バネを誤解すると起きること(判断ミス)

結論として、板バネを「乗り心地だけの部品」と捉えると判断ミスが増えます。板バネは積載と安定性に直結するため、症状を放置すると運用の不安が大きくなります。

理由は、傾きや異音が板バネだけで決まるとは限らない一方で、板バネの劣化が関与するケースがあるからです。原因を断定しない設計にすることで、点検の優先順位が明確になります。

- ⚠️ 「乗り心地だけの問題」と思い込み、症状を放置しやすい

- ⚠️ 用途に合わない運用に気づかず、トラブルが増えやすい

- ✅ 原因を断定せず、判断材料を揃える手順が必要

判断軸|板バネが「用途・積載」に耐えられる状態かを見極める

結論から言うと、板バネの判断は「現状の積載・用途に耐えられる状態か」を軸にします。症状を見て終わりにせず、目視点検と積載条件の整理まで行うと迷いません。

理由は、板バネの不具合は外観だけで断定できない一方で、症状・外観・使用条件を揃えると整備相談がスムーズになるためです。現場判断では「危険側を避ける」設計が安全です。

- ✅ 板バネが現状の積載・用途に耐えられる状態か

- ✅ 劣化症状の有無(傾き・異音・乗り心地悪化)

- ✅ 外観点検での異常(亀裂・変形・錆・ズレ)

- ✅ 走行時の違和感との一致(どの条件で出るか)

判断フロー(最短で迷わない手順)

結論として、板バネ関連の不安は「症状→目視点検→積載条件」の順で判断材料を揃えるのが最短です。原因を板バネに断定しないことで、見落としが減ります。

理由は、症状だけでは他部位の可能性が残り、外観だけでは使用条件の影響が残るためです。3点を揃えると、整備先が判断しやすい情報セットになります。

- 症状の有無を整理する(傾き・異音・乗り心地)

- 目視点検を行う(亀裂・変形・錆・ズレ)

- 積載条件を整理する(頻度・重量・偏荷重の有無)

- 継続使用の可否を判断する(すぐ相談すべき状態/様子見の条件)

- 整備先に伝える情報をまとめる(症状・発生条件・写真)

板バネの基礎|構造・種類・コイルとの違い

板バネの構造(どこを見ると理解が早いか)

結論として、板バネは「重なった板(リーフ)の集合体」という前提を押さえると理解が早くなります。板が重なることで荷重を受け、しなり方が変わります。

理由は、板バネは一枚の板ではなく、複数枚で特性を作る設計が多いからです。固定される側と動く側があり、車体側と車軸側をつないでいます。

- 🧩 板(リーフ)が重なって構成される

- 🧩 車体側と車軸側をつなぎ、荷重を受ける

- 📌 しなり方の変化が、症状として現れることがある

種類の考え方(初心者が混乱しやすいポイントを整理)

結論として、板バネの種類は「形状・構成の違いが、支え方の違いになる」と捉えると混乱が減ります。板の枚数や厚みが変わると、しなり方が変わります。

理由は、トラックは用途や積載条件が幅広く、同じ2t・3tでも使用状況が違うからです。板バネは「用途適合」の判断軸と相性が良い部品です。

- 🔍 形状・構成の違いで支え方が変わる

- 🔍 枚数・厚みの違いでしなり方が変わる

- ✅ 用途と積載条件に合わせて考えると迷いにくい

| 比較観点 | 板バネ(トラックで判断軸になりやすい理由) | コイルスプリング(比較の見方) |

|---|---|---|

| 荷重変化への強さ | 積載を前提に状態と用途適合の判断材料にしやすい | 傾向として乗り味の設計が異なるため、用途適合の見方が変わる |

| 症状の出方 | 傾き・異音・乗り心地変化としてサインが出ることがある | 症状は一様ではないため、断定せず候補を持つ |

| 点検の考え方 | 目視(亀裂・変形・錆・ズレ)と積載条件整理が相性が良い | 点検は部位ごとに考え、症状→候補→確認の順で整理する |

劣化症状|「出やすいサイン」から逆算して原因候補を絞る

見逃しやすい初期サイン

結論として、板バネの劣化サインは「小さな変化」から始まることがあります。段差での突き上げ感、収まりの悪さ、条件付きで出る異音は、判断材料になります。

理由は、板バネの特性が少しずつ変化すると、運転者が体感できる乗り心地に影響する場合があるためです。症状が軽い段階ほど、発生条件の記録が効果的です。

- ✅ 段差での突き上げ感が増える

- ✅ 収まりが悪く感じる(揺れが残る感覚)

- ✅ 条件付きで小さな異音が出る

分かりやすいサイン(放置しない)

結論として、車体の傾きや積載時の不安定感が増えた場合は、板バネが関与する可能性を含めて早めに判断材料を揃えるべきです。傾きは左右差として現れやすく、写真で比較しやすいサインです。

理由は、傾きが継続する場合、運用条件や他部位の影響を含めて点検の優先度が上がるためです。断定を避けつつ、安全側の行動が取りやすくなります。

- ⚠️ 車体の傾きが継続する(左右差が見える)

- ⚠️ 積載時の不安定感が増える

- ✅ まず左右比較の写真を残すと整理しやすい

| 症状 | 原因候補(断定しない) | 優先する確認 |

|---|---|---|

| 傾き(左右差) | 板バネ劣化、取付部のズレ、荷重の偏り など | 平坦な場所で姿勢確認、左右比較写真、目視点検 |

| 異音(条件付き) | 摺動部の状態、固定部の緩み など | 発生条件の記録(速度・段差・積載条件) |

| 乗り心地の悪化 | 板バネ特性の変化、他部位との複合 など | 症状の継続性、積載条件、目視点検 |

その場でできる一次確認(安全優先)

結論として、一次確認は「平坦な場所で見る・記録する」範囲に止めるのが安全です。板バネ周辺は重量物に関わるため、無理な作業は避けるべきです。

理由は、自己判断で分解や危険な姿勢での作業を行うと、事故リスクが高まるためです。確認は写真とメモで十分に判断材料になります。

- ✅ 平坦な場所で姿勢を確認する

- ✅ 目視で明らかな異常がないか確認する

- ⚠️ 分解や危険を伴う作業はしない(確認は見る・記録まで)

点検ポイント|最低限ここだけ見れば「判断材料」になる

目視チェックリスト(写真撮影推奨)

結論から言うと、目視点検は「亀裂・変形・錆・ズレ」の4点を優先すると判断材料になります。左右で比較できるように写真を残すと、整備相談が早くなります。

理由は、これらの項目が状態変化として表れやすく、見つかった場合に点検優先度が上がるためです。外観異常がない場合でも、症状と使用条件の記録が役立ちます。

- ✅ 亀裂の有無

- ✅ 変形(反りの偏り)の有無

- ✅ 錆の進行度(局所的に深い箇所がないか)

- ✅ ズレ・位置ずれの有無

走行チェックの要点(再現条件を押さえる)

結論として、走行チェックは「どの条件で出るか」を押さえると価値が上がります。速度、段差、積載条件で再現性を整理すると、原因候補の絞り込みが進みます。

理由は、異音や違和感が常時出るとは限らず、条件付きの情報が整備判断に直結するからです。安全を優先し、無理な再現は避けるべきです。

- ✅ どの速度域で出るか

- ✅ どの段差・路面で出るか

- ✅ 積載条件(空荷・積載・片荷)で変化するか

整備先へ渡す情報テンプレ

結論として、整備先へは「症状」「発生条件」「写真」「積載条件」をセットで渡すと対応判断が早くなります。原因を断定するより、判断材料の品質が重要です。

理由は、現車確認前でも状況の見当がつき、必要な点検の準備ができるためです。写真は左右比較が基本です。

- ✅ 症状:傾き/異音/乗り心地悪化

- ✅ 発生条件:速度・段差・積載条件・発生頻度

- ✅ 写真:左右比較(全景+近接)

- ✅ 積載条件:頻度・重量感・偏荷の有無

選び方・比較・実践|用途(2t・3t・ユニック車)で“見るべき点”を変える

用途別に起きやすい負荷のかかり方(一般化しすぎず整理)

結論として、2t・3tは積載量だけでなく「積み方(偏り)」が板バネに影響しやすい前提があります。ユニック車は荷台運用の都合で偏荷になりやすい条件があり、板バネの状態確認の優先度が上がります。

理由は、板バネは荷重のかかり方に敏感で、左右差や偏荷がサインとして出やすいからです。用途と積載条件を先に整理すると、点検の見方が揃います。

- 🔍 2t・3t:積載量より「偏荷」の影響が出やすい場面がある

- 🔍 ユニック車:運用条件で偏荷になりやすく、状態確認を優先する

- ✅ 用途と積載条件の整理が、点検の精度を上げる

| 観点 | 2t・3t(小型トラック) | ユニック車(クレーン装置搭載の想定) | 点検の優先度 |

|---|---|---|---|

| 積載頻度 | 日常的な積み降ろしで条件が変わりやすい | 作業内容で荷重条件が変わりやすい | 中 |

| 偏荷の起きやすさ | 積み方次第で左右差が出やすい | 荷台運用で左右差が出やすい条件がある | 高 |

| 症状の出やすさ | 傾き・乗り心地変化として出ることがある | 傾き・不安定感として出ることがある | 高 |

| 見るべきポイント | 左右差、錆、亀裂、変形 | 左右差、錆、亀裂、変形、運用条件 | 高 |

失敗例→回避策(必須)

結論として、板バネは「気づいたときに判断材料を揃える」だけで失敗が減ります。放置と断定が、失敗の起点になりやすいポイントです。

理由は、傾きや異音の段階で記録を残しておくと、整備判断と中古判断の両方がスムーズになるためです。回避策はどれも難しくありません。

- ⚠️ 失敗例:傾きを放置する → 回避:左右比較写真と発生条件を記録し、早めに相談する

- ⚠️ 失敗例:用途不一致のまま運用する → 回避:積載条件(頻度・重量感・偏荷)を先に整理する

- ⚠️ 失敗例:原因を板バネに断定する → 回避:症状から原因候補を複数持ち、点検で絞る

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

費用は「症状の重さ」と「関連部位の有無」で変わる

結論として、板バネまわりの費用は一律に言い切れず、「症状の重さ」と「関連部位の点検・交換が必要か」で変わります。費用の断定より、変動要因を押さえることが安全です。

理由は、外観異常の有無、作業範囲、同時整備の有無で工賃と部品が変わるためです。判断材料を揃えて相談すると、見積りの精度も上がります。

- 📌 変動要因:外観異常の有無(亀裂・変形・錆・ズレ)

- 📌 変動要因:症状の継続性(傾き・異音・乗り心地)

- 📌 変動要因:同時に点検・交換が必要な関連部位の有無

中古購入時の考え方(損を避ける)

結論として、中古トラックの購入では板バネを「状態確認の優先度が高い部位」として扱うと損を避けやすくなります。板バネは傾きや左右差として表れやすく、現車確認で判断材料を集めやすい部位です。

理由は、積載と安定性に関わるため、見落とすと運用トラブルにつながりやすいからです。状態を見て「相談が必要な車両か」を判断する観点が重要です。

- ✅ 車体の傾き(左右差)がないか

- ✅ 錆が局所的に深くないか

- ✅ 亀裂や変形が見えないか

外注(整備依頼)の出し方

結論として、整備依頼は「何が起きているか」を具体で渡すと、点検の手戻りが減ります。原因を断定するより、症状と条件を揃えることが近道です。

理由は、整備側が必要な点検を選びやすく、現車確認までの準備ができるためです。写真の左右比較が効果的です。

- ✅ 症状:傾き/異音/乗り心地悪化

- ✅ 発生条件:速度・段差・積載条件・発生頻度

- ✅ 写真:左右比較(全景+近接)

- 🧭 相談タイミング:傾きや異音が継続する、外観異常がある場合は早めに相談する

安全・法規・資格の注意(確認手順に落とす)

安全に関する大前提(断定しない)

結論として、傾きや異音などの異常を感じた場合は、無理に運用しない判断が基本です。板バネが原因とは限らない一方で、積載と安定性に関わるため安全側の行動が取りやすくなります。

理由は、異常が継続する状況で運用を続けると、現場リスクが増える可能性があるためです。判断材料を揃え、整備相談につなげる設計が安全です。

- ⚠️ 異常を感じたら無理に運用しない判断を優先する

- ✅ 症状・外観・積載条件を揃え、相談判断を早める

安全配慮の観点で、運行上のリスクと防止策を整理しておきたい場合は、トラックの事故(多い原因と防止策)を確認すると、日常点検や運用の見直しに落とし込みやすくなります。

自己作業の線引き(できる/できない)

結論として、利用者ができる範囲は「目視・記録・発生条件の整理」までです。分解や危険を伴う作業は避けるべきです。

理由は、板バネ周辺は重量物の支持に関わり、誤った作業が事故につながる可能性があるためです。安全配慮として線引きを明確にします。

| できる(判断材料づくり) | しない(整備に相談する) |

|---|---|

| 目視点検(亀裂・変形・錆・ズレ) | 分解や危険姿勢での作業 |

| 左右比較の写真撮影(全景+近接) | 重量物に関わる固定部の自己作業 |

| 発生条件の整理(速度・段差・積載条件) | 安全確認が難しい状態での再現走行 |

現場運用での注意(確認手順)

結論として、現場運用では積載条件の見直しと記録が有効です。偏荷が続く運用は症状を強める可能性があるため、積み方の整理が判断材料になります。

理由は、板バネは荷重のかかり方に影響を受けやすく、左右差として出ることがあるためです。症状が出た場合は運行前点検の一部として記録し、整備相談につなげます。

- ✅ 積載条件(偏荷)を見直す

- ✅ 症状が出たら記録し、相談判断を早める

- 🧭 記録:症状・発生条件・左右比較写真をセットにする

FAQ

まとめ & CTA(要点→次の行動)

結論から言うと、板バネは「積載」と「安定性」を左右する要で、劣化サインを知れば早期判断ができます。原因を板バネに断定せず、症状→目視点検→積載条件の順で判断材料を揃えると迷いません。

- ✅ 板バネは積載と安定性の要

- ✅ 症状は断定せず、原因候補を絞る

- ✅ 点検は「亀裂・変形・錆・ズレ」を優先する

点検チェックリストで「亀裂・変形・錆・ズレ」を写真付きで記録し、傾きや異音が続く場合は発生条件と一緒に整備先へ相談する。

コメント