積み込み直前に「どの結び方で固定すべきか」「走行中に緩まないか」で迷う場面は多いです。結論はシンプルです。トラックのロープ結びは、荷物固定に適した基本の結び方を用途別に使い分けるのが正解です。

この記事は、結び方の名称や手順だけで終わりません。荷物固定の判断軸(走行中も安全に固定できるか)を中心に、「その結び方を選ぶ条件/避ける条件」「初心者がやりがちな失敗→回避策」「固定後の確認と走行後チェック」までを一体で整理します。記事を読み終えると、荷物の状態(重量・形状・滑りやすさ)から、現場で迷わず結び方を選び、固定の確認まで実行できるようになります。現場でよく使う結束方法を体系的に確認したい場合は、【トラックの結び方】現場でよく使う結束方法で「用途ごとの使い分け」を先に整理すると、判断がぶれにくくなります。

著者:ユニック車ガイド編集部(現場・安全配慮)

結び方は『万能』ではありません。荷物の重量・形状・滑りやすさを確認し、固定の目的(荷物固定/シート固定/仮止め)に合う結び方を選んだうえで、結束後の緩み確認と走行後チェックまでをセットで行ってください。

監修(条件付き):安全・法規・作業可否に踏み込む記述を含む場合は、社内の安全担当/運行管理/整備経験者のレビューを前提に、断定を避けて確認手順と条件提示で表現します。

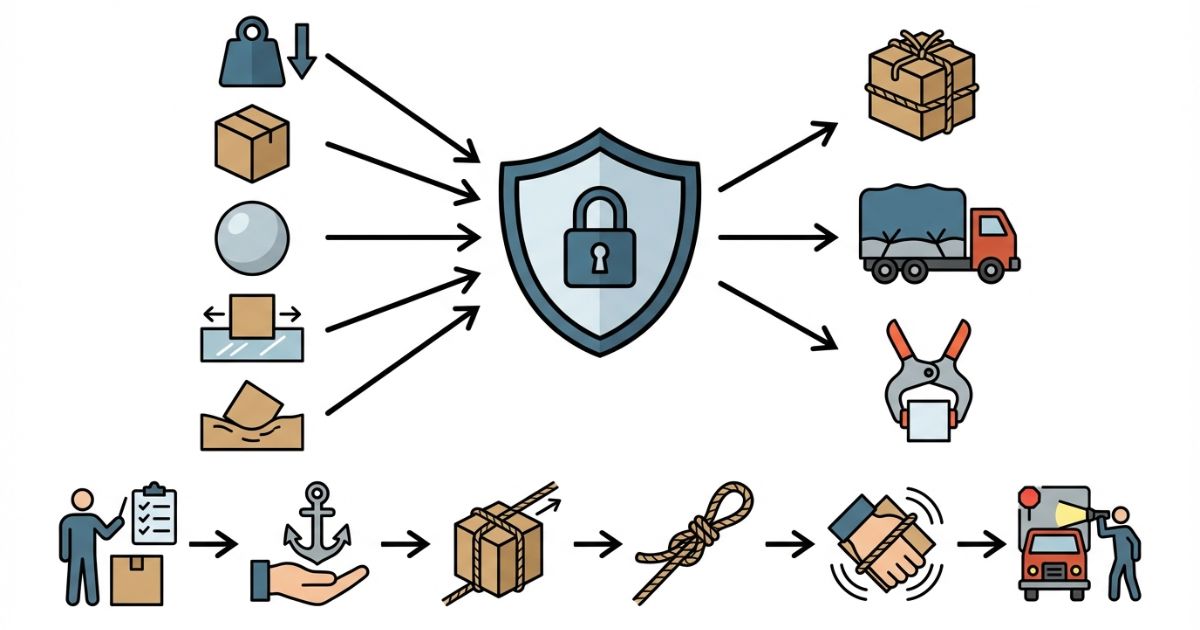

まず押さえるべき「荷物固定」の全体像(なぜ結び方で差が出る?)

ロープ結びは「結び方」より先に“荷物の状態”を見る

結論は、結び方の選択より先に荷物の状態を確認することが必要です。理由は、同じ結び方でも荷物の重量・形状・滑りやすさで緩みやすさが変わるためです。補足として、トラックの荷物固定は「ロープ」「固定点」「荷姿(荷物の置き方)」がセットで成立します。具体として、次の項目を最初に確認します。

- ✅ 重量:重いほど張力の確保と緩み対策が重要

- ✅ 形状:角が立つ・丸い・不安定で動きやすい

- ✅ 滑りやすさ:段ボール・樹脂・濡れた面は滑りやすい

- ✅ 沈み込み:走行で荷が沈むと張りが抜けて緩みやすい

初心者がつまずく3ポイント(緩む/ほどける/解けない)

結論は、トラックのロープ結束トラブルは「緩む/ほどける/解けない」に集約できます。理由は、走行中の振動・荷の沈み・端末処理の不足が同じパターンで再発しやすいためです。補足として、トラブルの原因を先に知ると、結び方の選択と確認の精度が上がります。具体として、典型パターンを整理します。

- ✅ 緩む:引き締め不足、締め方向のミス、荷の沈み込みで張りが抜ける

- ✅ ほどける:端末処理不足、余りが短い、摩擦が足りない

- ⚠️ 解けない:締めすぎ、食い込み、用途に合わない結び方の選択

結論と判断軸(どの結び方を選ぶかの基準)

結論:結び方の最終判断は「荷物を走行中も安全に固定できるか」を一次判断軸にして決めます。理由は、荷崩れや落下は物損だけでなく事故につながる可能性があるためです。補足として、解きやすさや再現性は二次判断軸として整理すると迷いが減ります。具体として、判断軸を次のように固定します。

| 判断軸 | 見るポイント | 迷ったときの優先順位 |

|---|---|---|

| 一次(最重要) | 走行中も安全に固定できるか | 安全固定が最優先 |

| 二次 | 走行中に緩まないか | 緩みの出やすさを抑える |

| 二次 | 作業後に安全に解けるか | 無理に引かず解ける |

| 二次 | 初心者でも再現できるか | 同じ品質で結べる |

一次判断軸=走行中も安全に固定できるか

結論は、荷物固定の結び方は「緩みにくい」「荷の動きに追従」「固定点が安定」の条件を満たす方向で選びます。理由は、走行中は振動と荷の沈み込みで張りが変化するためです。補足として、結び方だけで緩みをゼロにすることは難しく、確認工程が必要です。具体として、次の観点で選びます。

- ✅ 緩みにくい:張りが抜けにくい仕組みがある

- ✅ 追従する:荷の沈みに対して張りを再調整できる

- ✅ 固定点が安定:フックやあおりに無理なく掛けられる

二次判断軸=緩まない/解ける/再現できる

結論は、二次判断軸は「緩みにくさ」と同時に「解きやすさ」と「再現性」を見ることです。理由は、強く締めるだけで固定すると解けないリスクが上がり、安全な荷降ろしを妨げるためです。補足として、現場では張り直しが必要になる場面があり、再調整できる結び方の方向性が役立ちます。具体として、二次判断の要点を整理します。

- ✅ 再調整(張り直し)ができるか

- ✅ 荷降ろしで安全に解けるか(無理に引っ張らない)

- ✅ 初心者が同じ品質で結べるか

重要条件(チェック項目)を先に宣言

結論は、結び方の検討前に「安全に必要な条件」を満たすことが重要です。理由は、ロープや固定点の劣化があると結び方の工夫だけではリスクを下げにくいためです。補足として、条件は毎回同じ順序で確認すると抜けが減ります。具体として、最低限のチェック項目を示します。

- ✅ 荷物の重量・形状・滑りやすさを事前に確認する

- ✅ 走行中に緩みにくい結び方で固定する

- ✅ 荷降ろし時に無理なく解ける結び方を選ぶ

- ✅ ロープやフックの劣化・損傷がないことを確認する

クイック診断(3択)

結論は、迷いを減らすために最初に用途を3択で切り分けることです。理由は、目的が違うと求める特性が変わるためです。補足として、ここでの診断は「結び方の方向性」を決めるためのものです。具体として、次の3択で判断します。

- ✅ 荷物固定:走行中に動かないことが最優先

- ✅ シート固定:外れにくさと作業性を優先

- ✅ 仮止め:手早さを優先しつつ最低限の安全を確保

トラック作業で「できること/できないこと」(誤解つぶし)

ロープだけで“万能固定”はできない(用途の限界)

結論は、ロープだけであらゆる荷物を安全に固定できるとは言い切れません。理由は、荷姿・固定点・摩擦条件で固定の限界が変わるためです。補足として、ロープは固定手段の一つであり、荷物固定は複数要素の組み合わせで成立します。具体として、次の条件では「ロープ結びの工夫だけ」で解決しない可能性があります。

- ⚠️ 荷物が滑りやすい/沈みやすい

- ⚠️ 固定点が少ない/掛け方が限定される

- ⚠️ 走行中に荷が動く構造になっている

固定点(フック/あおり/荷台)前提で変わる

結論は、結び方の適正は固定点の条件で変わります。理由は、掛ける位置と角度が無理になると、緩みや破断のリスクが上がるためです。補足として、固定点は「強度」だけでなく「掛けやすさ」「ズレにくさ」も重要です。具体として、固定点の見方を整理します。

- ✅ 掛ける角度:一点集中や無理な角度を避ける

- ✅ 接触面:角でロープが傷みやすい場合は保護を検討

- ✅ ズレ:掛けた位置が走行で移動しないかを確認

「強く締めれば安全」は誤りになりうる

結論は、強く締めるだけが安全ではありません。理由は、過締めで食い込みや荷物破損が起きたり、解けなくなって危険な作業につながるためです。補足として、安全は「固定の確実性」と「作業後に安全に解除できること」の両方で成立します。具体として、過締めのリスクを整理します。

- ⚠️ 食い込み:ロープが荷物や固定点に食い込む

- ⚠️ 破損:荷物を傷める、角でロープを痛める

- ⚠️ 解けない:無理に引いて転倒・挟まれのリスクが上がる

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

用途別に“選ぶ”ためのチェックリスト(現場用)

結論は、用途別チェックリストで条件を言語化すると結び方の選択が安定します。理由は、現場では急いでいても条件だけは短時間で確認できるためです。補足として、チェック項目は「荷物」「目的」「条件」の3ブロックで揃えると抜けが減ります。具体として、現場で使える形にまとめます。

- ✅ 荷物:重い/軽い、角が立つ、滑る、動く、沈む

- ✅ 目的:固定(張力が必要)/仮止め(手早さ優先)/シート固定(外れにくさ優先)

- ✅ 条件:到着後すぐ解く必要がある、雨で滑りやすい、固定点が少ない

比較表(用途→求める特性→向く結び方の方向性)

結論は、結び方の名称を並べるより「用途→求める特性→向く方向性」で比較するほうが現場判断に役立ちます。理由は、同じ結び方でも条件が違えば適正が変わるためです。補足として、ここでは具体的な結び方の名前に依存せず、選び方の軸で整理します。具体として、比較表を提示します。

| 用途 | 求める特性 | 向く結び方の方向性 | 注意点 |

|---|---|---|---|

| 荷物固定 | 緩みにくい/再調整できる | 張りを取りやすく、固定後に締め直しができる方向 | 固定点の角度と荷の沈みを前提にする |

| シート固定 | 外れにくい/作業しやすい | 連続作業で結びやすく、端末が暴れにくい方向 | 張り過ぎでシートやフックを傷めない |

| 仮止め | 手早い/ほどけにくい | 短時間で結べて、端末処理が簡単な方向 | 本固定の代用にしない |

| 端末処理 | ほどけ防止/引っ掛かり防止 | 余りを確保し、暴れないようまとめる方向 | 余りが短いとほどけやすい |

荷崩れや落下を含むトラブルの背景を先に把握して判断したい場合は、【トラックの事故】多い原因と防止策で「起きやすい原因」と「防止の考え方」を確認すると、固定の優先順位を決めやすくなります。

実践フロー(結ぶ前→結ぶ→確認→走行後チェック)

結論は、固定の品質は「結び方」より「手順の再現性」で安定します。理由は、同じ手順で点検と確認を入れると、緩みとほどけのリスクを早期に下げられるためです。補足として、ロープや固定点の点検は毎回同じ順番にすると抜けが減ります。具体として、実践フローを提示します。

- ✅ ロープ点検:毛羽立ち・切れ・硬化がないかを確認

- ✅ 固定点点検:フックやあおりの掛け位置が安定するかを確認

- ✅ 荷姿を整える:角保護・滑り対策を検討し、置き方を安定させる

- ✅ 結束:締め方向を統一し、張りを確実に取る

- ✅ 端末処理:余りを確保し、暴れないようにまとめる

- ✅ 確認:手で揺すって動きが出ないかを確認し、必要なら締め直す

- ✅ 走行後チェック:短距離走行後に緩みを確認して是正する

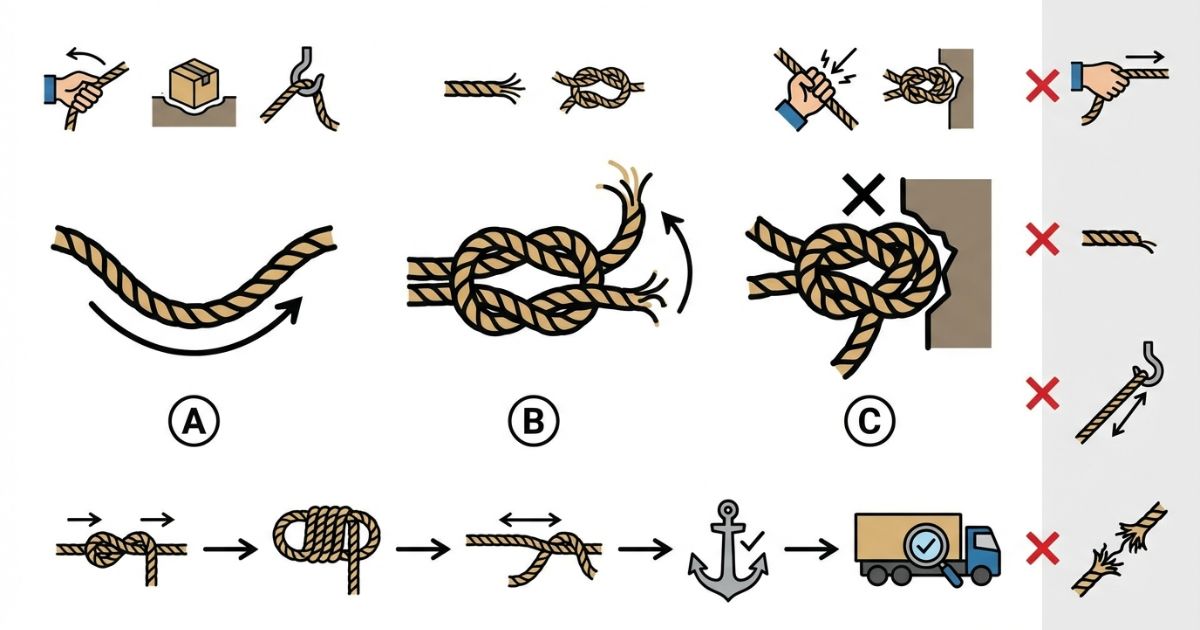

失敗例→回避策(必須)

結論は、失敗パターンを先に知ると再発が減ります。理由は、現場では急いでいるため「やりがちなミス」を避けるルールが役に立つためです。補足として、回避策は結び方だけでなく手順と確認に落とします。具体として、代表例を示します。

| 失敗例 | 起きやすい原因 | 回避策(ルール化) |

|---|---|---|

| 締め不足で緩む | 張り取り不足、荷の沈み込み | ✅ 張りを取る工程を固定化し、走行後チェックで再調整する |

| 端末がほどける | 端末処理不足、余りが短い | ✅ 余りの長さを確保し、端末を暴れない形でまとめる |

| 解けずに無理に引いて危険 | 締めすぎ、食い込み | ⚠️ 解きやすさを判断軸に入れ、過締めを避けて安全に解除する |

| 固定点に無理掛け | 角度が無理、ズレる | ⚠️ 掛け方の制限(角度・一点集中回避)を守り、掛け位置を見直す |

迷ったときのチェック(3つ)

結論は、迷ったときは最低限の3つを確認することです。理由は、短時間で安全側に判断を寄せられるためです。補足として、3つの確認は結び方の選択より先に行います。具体として、次の3つです。

- ✅ 荷物が滑る/沈む条件になっていないか

- ✅ 固定点が安定して掛けられるか(無理な角度になっていないか)

- ✅ 結束後に緩み確認と走行後チェックを実施できるか

費用感・レンタル/購入/外注の考え方(条件提示)

ロープ・付属品の考え方(消耗品としての管理)

結論は、ロープと付属品は消耗品として管理することが安全に直結します。理由は、劣化したロープは結び方に関係なく破断やほどけのリスクが上がるためです。補足として、毛羽立ち・切れ・硬化は見落としやすいポイントです。具体として、点検と更新の考え方を整理します。

- ✅ 目視点検:毛羽立ち・ささくれ・切れがないか

- ✅ 触感:硬化して曲げにくくなっていないか

- ✅ 固定点:フックや金具の変形・傷がないか

荷物・頻度で変わる最適解(一般化しすぎない)

結論は、最適な固定の考え方は荷物と運行頻度で変わります。理由は、頻度が高いほど点検・予備・手順の標準化が効いてくるためです。補足として、結び方の上達より先に、手順と確認の標準化が事故防止に役立ちます。具体として、考え方を分けます。

- ✅ 高頻度・重量物:安全管理(点検・予備・確認工程)を優先

- ✅ 低頻度:基本固定を確実にし、チェックリストで抜けを減らす

不安が強い/高リスク作業は“外注・上長確認”も選択肢

結論は、迷う条件が揃う場合は上長確認や外注を選ぶ判断も安全側です。理由は、固定点不足や不安定形状は結び方だけでリスクを下げにくい場合があるためです。補足として、現場の規定・指示がある場合は指示を優先します。具体として、確認フローの目安を示します。

- ✅ 重量物で荷姿が不安定

- ✅ 固定点が少なく、無理な角度になりやすい

- ✅ 滑りやすい/沈みやすい条件が重なる

安全・法規・資格の注意(YMYL配慮:確認手順)

最優先は「事故を起こさない固定」—断定ではなく確認手順を示す

結論は、安全は結び方の知識だけではなく、点検と確認手順の実行で担保します。理由は、走行中の振動や荷の沈み込みで状態が変わるためです。補足として、ここで示す手順は一般的な判断補助であり、現場の規定・指示を優先します。具体として、確認手順を提示します。

- ✅ 作業前点検:ロープの劣化、固定点の安定、荷姿の確認

- ✅ 作業中:無理な力をかけない、安全に手を入れる位置を意識する

- ✅ 作業後:緩み確認を行い、必要なら締め直す

- ✅ 走行後:短距離走行後に緩みを再確認して是正する

社内ルール・運行管理・現場指示がある場合はそれを優先

結論は、社内ルールや現場指示がある場合は、その手順を最優先にします。理由は、荷物の種類や車両条件に合わせて安全管理が設計されているためです。補足として、記事の内容は一般化された判断軸であり、現場条件の代替にはなりません。具体として、優先順位を固定します。

- ✅ 現場指示・荷主ルール

- ✅ 会社の安全手順・運行管理の指示

- ✅ この記事のチェックリスト(判断補助)

やってはいけないこと(危険回避)

結論は、危険な断定や条件無視を避けることが安全に直結します。理由は、荷物固定は条件が変わると結果も変わりやすいためです。補足として、結び方の工夫だけで安全を保証できる場面は限られます。具体として、禁止事項を整理します。

- ⚠️ 万能な結び方が存在するかのような表現

- ⚠️ 安全性の根拠がない強度の断定

- ⚠️ 現場条件を無視した一般論のみの説明

FAQ

初心者が最初に覚えるべき結び方は?

結論は、用途を3択(荷物固定/シート固定/仮止め)で分け、各用途で再現しやすい基本をまず固めることです。理由は、万能を狙うと失敗が増えやすいためです。具体として、荷物固定は緩みにくさと再調整性、シート固定は外れにくさと作業性、仮止めは手早さと端末処理の確実性を優先します。

ほどけにくくするコツは?

結論は、端末処理と余りの確保が最重要です。理由は、ほどけは端末が暴れることで起きやすいためです。具体として、余りを短くしすぎず、端末が引っ掛からない形でまとめ、結束後に揺すって確認します。

走行中に緩むのはなぜ?

結論は、締め不足に加えて荷の沈み込みで張りが抜けることが多いです。理由は、走行振動で荷姿が変わるためです。具体として、結束後の緩み確認に加え、短距離走行後のチェックで締め直しを行います。

シート固定は荷物固定と同じでいい?

結論は、目的が違うため同じ考え方で固定すると不具合が出る可能性があります。理由は、シート固定は外れにくさと作業性が優先され、荷物固定は走行中の安全固定が最優先になるためです。具体として、用途別チェックリストで目的を先に確定します。

解けないときどうする?

結論は、無理に引かず安全に解除する順序を取ることです。理由は、反動や転倒のリスクが上がるためです。具体として、張りを抜ける方向を探し、固定点の位置を見直し、必要なら上長や周囲に声をかけて安全を確保します。

ロープ交換の目安は?

結論は、劣化兆候が見えたら使わない判断が安全側です。理由は、劣化したロープは結び方に関係なくリスクが上がるためです。具体として、毛羽立ち・切れ・硬化がある場合は交換を検討し、固定点の金具も合わせて点検します。

不安な荷姿のときは?

結論は、上長確認や外注を含めて安全側に判断することです。理由は、固定点不足や不安定形状は結び方だけで解決しにくい場合があるためです。具体として、迷ったときのチェック(3つ)で条件を確認し、条件が重なる場合は確認フローへ進みます。

まとめ & CTA(要点→次の行動)

要点は、用途別に使い分けること、判断軸は「走行中も安全に固定できるか」、重要条件は「荷物確認・緩み対策・劣化点検」です。結び方は『万能』ではありません。荷物の重量・形状・滑りやすさを確認し、固定の目的に合う結び方の方向性を選んだうえで、結束後の緩み確認と走行後チェックまでをセットで行ってください。

🧭 次の行動:記事内の『用途別チェックリスト』を使い、荷姿確認→結束→緩み確認→走行後チェックまでを毎回セットで実施します。

コメント