積み込み直前に「この結び方で本当に大丈夫か」「走行中に緩まないか」が不安になる場面は多いです。荷物が毎回違うと、自己流になりやすい点も悩みどころです。

荷物固定は、用途に合った基本の結び方を正しい手順で行うことが最も安全です。結び方の名前を増やすより、固定点の取り方と「緩まないか」の確認手順を先に固めると、現場で迷いにくくなります。

結びの手順を体系的に確認してから作業を進めたい場合は、【トラックの結び方】現場でよく使う結束方法で、現場で使われやすい結束の考え方と使い分けを整理すると判断が早くなります。

この記事は、2t〜3tトラックの実務利用を前提に、結び方の紹介で終わらせず「安全に使えるかどうか」を判断できる基準と確認手順まで整理します。積載物に対して「どの結び方を選ぶべきか」「固定できているか」「避けるべき固定は何か」を判断できる状態がゴールです。

同じ荷物に見えても、荷台のフック位置やロープの材質、濡れや砂ぼこりによる摩擦条件が変わると緩み方が変わります。結び目だけを強くしても安定しないケースがあるため、固定点の作り方と再確認の順番をセットで覚える考え方が安全側です。

- 箱物・パレット系が中心で、荷姿が安定している → 固定点を増やす前提で「再現性重視」の手順が向く

- 角材・板材・資材が多く、角で擦れやすい → 当て物(角養生)+摩耗対策を優先

- 長尺物・丸物が多く、バタつきや転がりが不安 → 支点を増やす+ズレ防止を最優先(迷ったら方法変更も検討)

なぜ「トラックのロープ結び方」で迷うのか(課題の全体像)

結論:迷いの原因は、荷物が毎回違うことと、現場が急ぎになりやすいことです。

理由:同じ結び方でも、固定点の位置・荷姿・摩擦条件が変わると緩みやズレが出やすくなります。

補足:結び方の種類を増やす前に、固定点の取り方と確認手順を固めると再現性が上がります。

具体:現場で自己流が増えやすい背景と、事故につながり得るポイントを整理します。

特に2t〜3tトラックは、荷台のフック数や位置が車種で異なり「同じ荷物でも固定点が作りづらい」場面が出ます。固定点が少ない状態で無理に締めると、片側だけ強くなってズレが増えることがあるため、固定点設計を先に決めてから結びに入る順番が安定します。

自己流が増えやすい3つの理由

- ✅ 積み込みが急ぎになり、確認の時間が短くなる

- ✅ 見よう見まねで「結び目だけ」を真似してしまう

- ✅ 荷物の形状・重量・長さが毎回変わり、固定点も変わる

もう一つの落とし穴は、ロープの伸び・濡れ・砂噛みなど「ロープ側の条件」を見落としやすい点です。ロープが硬化していたり毛羽立ちが増えていたりすると、締めたつもりでも結び目が潰れて緩みが出る場合があります。

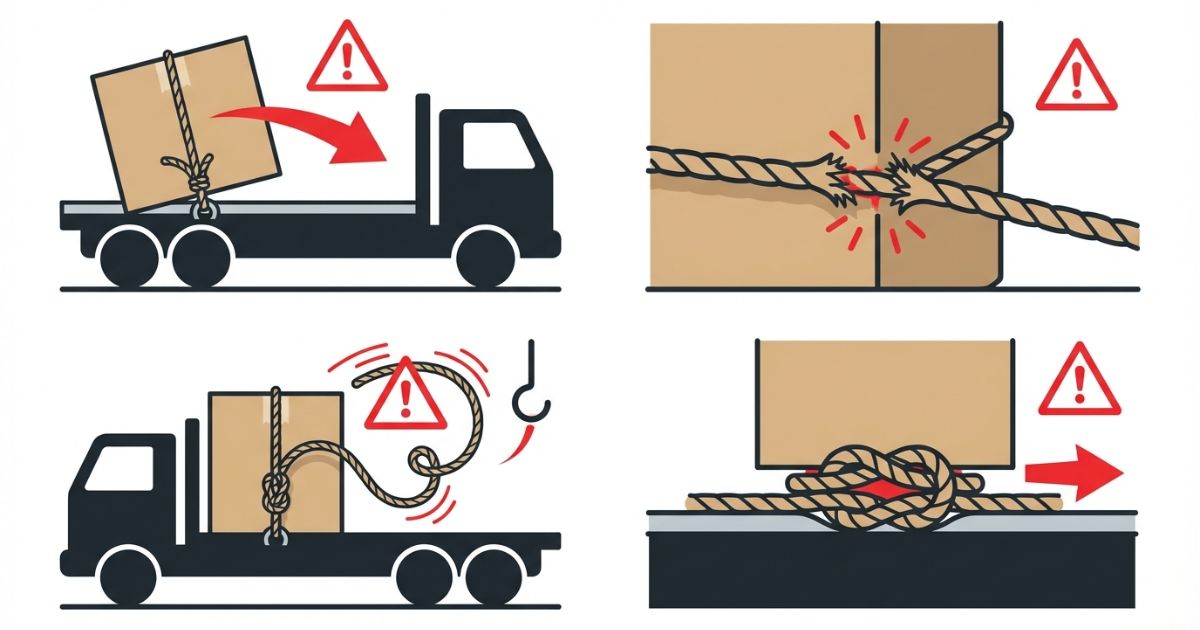

失敗が事故につながるポイント(YMYL)

- ⚠️ 緩みが出る → 荷崩れにつながりやすい

- ⚠️ ズレが出る → 偏荷重になりやすい

- ✅ 端末処理が甘い → 解け・引っ掛かりが起きやすい

事故に近づく典型は「出発時は問題なし」に見えるケースです。走行振動で荷が沈むとテンションが落ちるため、出発前の締結だけで完結させず、走行後の再確認を前提に設計する方法が安全側です。

結論:安全に固定するための判断軸(Decision Axis)

結論:判断は「走行中に緩まず安全に固定できるか」を最優先にし、次に再現性・適合・作業性を見ます。

理由:固定が不十分な状態は、結び方の名称に関係なく危険側に寄ります。

補足:緩みやズレは、固定点不足・摩擦不足・結び目の潰れで発生しやすいです。

具体:一次判断軸・二次判断軸・最低限のチェックをセットで使います。

判断軸は「結び方の上手さ」より「固定の仕組み」を見るとブレにくいです。固定点が少ない場合は締め付けを上げるより、支点を増やして荷の動線を止める方向に組み替えるほうが安全側になります。

一次判断軸:走行中に緩まず安全に固定できるか

- ✅ 緩みが出る構造になっていないか(荷が沈むと弛む形になっていないか)

- ✅ 滑る接点が多くないか(荷台・荷物・ロープの摩擦が不足していないか)

- ✅ 結び目が潰れていないか(締結後に形が崩れていないか)

例として、ロープが荷物の角に直接当たる配置は、摩耗だけでなく「振動で角が削れてテンションが落ちる」要因にもなります。角が立つ荷物は当て物(角養生)を入れる前提で、摩擦と損傷の両方を抑える考え方が実務的です。

二次判断軸:再現性・適合・作業性

- ✅ 初心者でも手順どおりに再現できるか

- ✅ 積載物の形状に適合しているか(角・丸・長尺・箱)

- ✅ 作業時間を過度に増やさないか(確認手順を含めて現実的か)

再現性を上げるコツは「固定点の位置」「結び目を置く場所」「端末処理の方法」を毎回同じ順番で決めることです。結び方を増やすより、手順テンプレを守れる状態を作るほうが結果的に早く安全になります。

固定できているかの最低限チェック(チェックリスト)

- ✅ 張り直しができる状態か(締めた後に調整が可能か)

- ✅ 角でロープが傷んでいないか(当て物が必要な状態ではないか)

- ✅ 端末処理ができているか(余りが遊んでいないか)

- ✅ 結び目の位置が適切か(荷に当たって潰れたり、緩みの原因にならないか)

- ✅ 荷台側の取り回しが安定しているか(固定点が片側に偏っていないか)

追加で見落としやすいのは、ロープが「荷台あおり」や「角金具」に擦れていないかです。擦れがある配置は走行中に摩耗が進みやすいため、取り回しを少し変えるだけでリスクが下がることがあります。

- ✅ 固定点が足りない場合は、固定点を増やす方向で見直す

- ✅ 角・摩耗が不安な場合は、当て物(角養生)を優先する

- ✅ 緩みの原因が不明な場合は、再固定して走行後に再確認する

「固定点を増やす」は、単にフック数を増やすだけではなく、荷物の動きを止める方向に支点を作り直す意味も含みます。判断に迷う場合は、結びを増やすより固定点の設計をやり直すほうが安全側です。

まず押さえる「できること/できないこと」(誤解ポイント潰し)

結論:ロープ固定は万能ではなく、向く荷物と不利な荷物があります。

理由:摩擦が確保できない荷物や、角でロープが傷みやすい荷物は緩み・破損のリスクが上がります。

補足:2t〜3tトラックは荷台の固定点や取り回しに制約が出やすいです。

具体:向く/不利を分け、併用(当て物・荷止め材等)の考え方も整理します。

「できる/できない」の境界で誤解されやすいのは、固定できそうに見える荷物でも、走行中に沈み込みやすい荷物はテンションが落ちやすい点です。固定自体は可能でも、再確認回数を増やす、当て物を必須にするなど、条件を付けて安全側に寄せる必要がある場合があります。

また、2tと3tでは荷台寸法やフック位置の違いにより、同じ結び方でも取り回しが変わることがあります。数値を断定せずに言えば、固定点が取りづらい車両ほど「支点を増やす」「ズレ止めを併用する」判断の重要度が上がります。

| 区分 | 特徴 | 判断のポイント |

|---|---|---|

| 向いている傾向 | 形状が安定し、接点が作りやすい | 固定点を複数取り、ズレを抑えられる |

| 不利な傾向 | 滑りやすい・角が立つ・長尺でバタつく | 当て物(角養生)や固定点追加、方法変更を検討 |

ロープ固定でできる範囲(向いている荷物の傾向)

- ✅ 荷姿が安定していて、ロープの接点が作りやすい

- ✅ 固定点を複数取れて、複数点で拘束できる

- ✅ 走行中の振動で動きにくい配置にできる

例えば、箱物やパレットは「面で接する」ためズレが出にくい一方、パレットの隙間にロープが落ち込むとテンションが変化する場合があります。締結後にロープ位置が変わらないか、手で押して動きを確認してから出発する方法が実務的です。

ロープだけでは不利なケース(代替・併用の考え方)

- ✅ 滑りやすい荷物は、摩擦確保(当て物・ズレ止め)の優先度が上がる

- ✅ 角が立つ荷物は、当て物(角養生)を前提に考える

- ✅ 長尺でバタつく荷物は、支点を増やして拘束点を増やす

- ✅ 重量が大きい荷物は、社内ルール・取説を確認し、安全側の方法を選ぶ

「ロープだけでは不利」でも、すぐに不可能と決めるのではなく、当て物・荷止め材・滑り止めなどを併用することで安全側に寄せられる場合があります。判断が割れるケースは、現場責任者や社内手順に合わせて決めるのが確実です。

2t〜3tトラックで特に起きがちな失敗

- ⚠️ 荷台フック位置が限られて、固定点が片側に偏る

- ⚠️ 荷台高さの都合でテンションが取りづらく、締結が甘くなる

- ✅ 片側締めのまま走行して、ズレが増幅する

初心者がやりがちな判断ミスは「片側だけ締めて、反対側を同じ強さで拘束できていない」状態です。回避策は、最初に左右の固定点を決め、同じ順番で締めてテンション差を減らすことです。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:用途別に「最短ルート」で選び、手順テンプレと失敗例→回避策で再現性を上げる方法が安全です。

理由:結び方の名称より、固定点・当て物・結び目位置・再確認のセット運用が安定します。

補足:2t〜3tトラックは固定点が限られるため、固定点追加とズレ防止の考え方が重要です。

具体:用途別の選び方、比較表、手順テンプレ、失敗例→回避策を順に使います。

ここでのポイントは、結び方の種類を増やすより「同じ流れで固定できる」状態に寄せることです。荷姿が変わっても、固定点→当て物→結び→端末処理→再確認の順番を崩さない運用が、現場での迷いを減らします。

用途別:結び方の選び方(最短ルート)

- ✅ 箱物:固定点を複数取り、ズレが出ない方向に拘束する

- ✅ 角材・板材:当て物(角養生)を前提に、摩耗と緩みを抑える

- ✅ 長尺物(配管など):支点を増やし、バタつきを抑える配置を優先する

- ✅ 丸物:転がり対策を先に作り、固定は複数点で行う

条件で可否が分かれる代表例として、丸物は転がり止めが作れていれば固定が安定しやすい一方、転がり止めが甘いとロープを増やしてもズレが止まらないことがあります。可能でも注意が必要な場合は、まず転がり対策を固めてから結び方を選ぶ流れが安全です。

| 目的 | 重視点 | 再現性 | 注意点 |

|---|---|---|---|

| 締め付け重視 | テンション管理・固定点 | 高(手順化しやすい) | 角・摩耗対策を併用 |

| ほどきやすさ重視 | 端末処理・結び目位置 | 中(慣れが必要) | 緩みが出ないか再確認 |

| 固定点作成 | 取り回し・固定点数 | 高(再現性が出やすい) | 固定点が偏らない設計 |

比較表の見方として、締め付け重視は「締めた直後」の強さは出やすい一方、沈み込みがある荷物ではテンション低下の影響を受けます。ほどきやすさ重視は作業性が上がっても、緩みを許容しない現場では再確認回数を増やす必要が出ます。

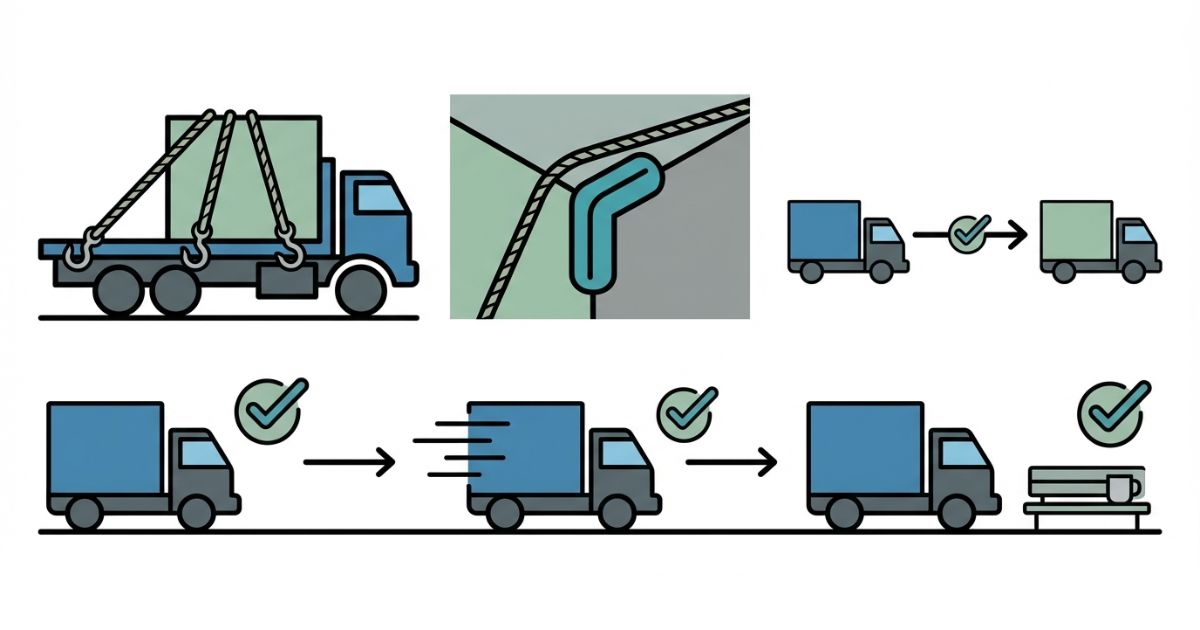

実践手順テンプレ(現場で迷わない流れ)

- 固定点の確認(荷台フック等)

- ロープの取り回し(荷物の動きを止める方向を意識)

- 結び(形を崩さず、結び目の位置を決める)

- 張り(テンションを確認し、緩みの出る構造を避ける)

- 端末処理(余りが遊ばないようにまとめる)

- 再確認(結び目・固定点・当て物・ズレを点検)

実務では「1→2」で固定点と取り回しを決めた時点で、荷物が動く方向が止められているかを軽く押して確認すると、後工程のやり直しが減ります。張りの工程は強く引くだけでなく、左右でテンション差が出ていないかを見る意識が重要です。

よくある失敗例→回避策(必須)

| 失敗例 | 起きやすい問題 | 回避策 |

|---|---|---|

| 一箇所締め | ズレが増幅しやすい | 固定点を追加し、複数点で拘束する |

| 角で擦れる | 摩耗・切れ・緩み | 当て物(角養生)を入れ、摩擦と損傷を抑える |

| 端末が遊ぶ | 解け・引っ掛かり | 端末処理を行い、余りをまとめて固定する |

| 結び目が荷に当たる | 潰れて緩む原因になりやすい | 結び目位置を変え、荷の動線から外す |

失敗が起きる理由は「荷物の動線」と「ロープの動線」を分けて考えていないことが多いです。回避策として、固定後に荷物を軽く揺らして、動きが出る方向に対して支点が足りているかを確認すると再発しにくくなります。

費用感・レンタル/購入/外注の考え方(条件提示)

結論:自分で結ぶか外注するかは、危険度・荷物の特殊性・社内ルールで判断する方法が安全です。

理由:費用だけで判断すると、無理な固定や確認不足につながりやすいです。

補足:道具を増やす前に、ロープ状態・当て物・固定点の取り方・再確認を優先します。

具体:判断基準と、困ったときの代替案を整理します。

外注判断は「技術がないから」ではなく「失敗の影響が大きいから」という観点で整理すると迷いにくいです。滑りやすい荷物や長尺物など、固定が難しい条件が重なる場合は、現場の標準手順に従うか、責任者判断で安全側に倒す方法が実務的です。

自分で結ぶ vs 外注の判断基準

- 🔍 荷物が特殊で、固定が難しい(滑る・長尺・丸物など)

- 🔍 危険度が高く、失敗の影響が大きい

- 🔍 社内ルールや現場ルールで手順が決まっている

具体的には、落下や接触が起きたときに第三者へ影響が及ぶ可能性がある条件では、個人判断で進めず、社内基準や現場責任者の判断を優先する流れが安全です。

道具を増やす前に優先すること

- ✅ ロープ状態(摩耗・硬化・切れ・結び癖)

- ✅ 当て物(角養生)の準備

- ✅ 固定点の取り方(偏りを避ける)

- ✅ 走行前後の再確認

道具を増やす前に、ロープが「規定の強度・状態を満たしているか」は重要です。判断が難しい場合は、ロープや荷締め具の取扱説明書、社内ルールに従って交換・点検の基準を確認する方法が確実です。

現場で困った時の代替案(一般化しすぎない)

- 🧭 自社ルール・現場ルール・取扱説明書を確認する

- 🧭 同乗者や経験者に確認する

- 🧭 現場責任者に確認し、安全側に倒す(再固定・運搬方法変更)

「安全側に倒す」は、固定点を増やすだけでなく、荷姿を変える・積み方を変える・運搬方法を変える判断も含みます。判断の幅を持たせると、無理な固定を避けやすくなります。

安全・法規・資格の注意(確認手順で設計)

結論:安全は「走行前後の再確認」と「社内ルール・取説優先」の確認手順で担保します。

理由:荷物は走行振動で沈み、固定状態が変化するため、出発時に問題がなくても緩みが出る場合があります。

補足:法規や社内基準は現場や業種で条件が変わるため、断定せず確認手順を優先します。

具体:走行前後のチェックと、やらないリストを用意します。

法規・資格は「トラックで運ぶ」だけでも、積載物の内容や現場の区分、作業手順によって求められる確認が変わる場合があります。断定せず、運行管理・現場責任者・メーカー資料などの確認先を押さえたうえで判断する流れが安全です。

法規違反になりやすい誤認としては、積載方法のルールを「経験則」で運用してしまい、固定や表示、運行条件の確認が抜けるケースがあります。迷う場合は、社内規定と公的な確認先の情報を優先して整理する方法が確実です。

安全面:走行前チェック(必須)

- ✅ 出発前:結び目・固定点・端末処理・当て物の有無を確認する

- ✅ 数km走行後:緩み・ズレ・摩耗の兆候を再確認する

- ✅ 休憩時:荷物の沈み込みや偏りが出ていないかを点検する

「数km走行後」は、路面状況や荷物の沈み込みで早めに変化が出るため、可能なら短い距離で一度点検する意識が安全です。点検は、結び目だけでなく固定点と当て物のズレもセットで確認します。

法規・社内ルール:断定せず「確認手順」

- ✅ 運行管理・安全基準・会社ルールを確認する

- ✅ 車両やロープ/荷締め具の取扱説明書を確認する

- ✅ 判断が難しい場合は、現場責任者に確認して安全側に倒す

確認先は、社内ルールのほか、車両メーカーや荷締め具メーカーの資料、現場の施工要領書などが該当します。現場ごとに禁止事項が定められていることもあるため、一般論で決め切らないほうが安全です。

事故を防ぐための“やらない”リスト

- ⚠️ 結び目任せでテンション確認をしない

- ⚠️ 損傷したロープを使用する

- ✅ 角養生なしで角に直接ロープを当てる

- ✅ 片締めのまま走行する

荷崩れや接触などの事故リスクを要因から整理してから判断したい場合は、【トラックの事故】多い原因と防止策で、よくある原因と防止の考え方を確認すると安全側の判断がしやすくなります。

FAQ

初心者は最初に何を覚えればいい?

用途別に1つずつ結び方の手順を固め、走行前後の確認手順をセットで覚える方法が安全です。次に確認すべきポイントは、荷台の固定点(フック等)の位置と数を把握し、同じ順番で固定できる状態を作ることです。

走行中に緩むのはなぜ?

摩擦不足、固定点不足、端末処理不足、荷物の沈み込みで緩みが出る場合があります。再固定と再確認が安全側です。次に確認すべきポイントは、角養生の有無と、走行後に結び目だけでなく固定点側までズレが出ていないかを点検することです。

長尺物はどう固定すべき?

支点を増やしてバタつきを抑え、必要に応じて当て物(角養生)やズレ防止を併用します。迷った場合は方法変更も検討します。次に確認すべきポイントは、荷物が動く方向(前後・左右・回転)を分けて考え、止めたい方向に固定点が足りているかを確認することです。

ロープの状態はどこを見ればいい?

毛羽立ち、硬化、切れ、結び癖の有無を確認します。状態が不安な場合は社内ルールや取扱説明書に従います。次に確認すべきポイントは、擦れやすい接点(角・金具・あおり)に当たる取り回しになっていないかを点検し、必要なら配置を変えることです。

安全に自信がない時はどうする?

再固定、方法変更、現場責任者への確認を行い、安全側に倒します。固定点を増やして再確認する判断が基本です。次に確認すべきポイントは、社内基準・現場ルール・メーカー資料の確認先を押さえたうえで、無理な固定で進めない判断を取ることです。

まとめ & CTA(要点→次の行動)

結論:荷物固定は、用途に合う結び方を選び、緩まない構造と確認手順で安全を作る方法が最も確実です。

理由:結び方の名称より、固定点・当て物・端末処理・再確認のセット運用が安定します。

補足:2t〜3tトラックは固定点の制約が出やすいため、固定点追加と再確認の運用が重要です。

具体:次の行動を短くまとめます。

迷いを減らす実務的なコツは、荷物の種類が変わっても「固定点→当て物→結び→端末処理→再確認」の順番を崩さないことです。結び方を増やすより、判断軸とチェックリストで安全側に寄せる運用のほうが再現性が上がります。

- ✅ 要点1:用途に合う結び方を選ぶ

- ✅ 要点2:緩まない構造と確認(走行前後)をセットにする

- ✅ 要点3:失敗例(固定点不足・角摩耗・端末遊び)を避ける

コメント