候補に挙がったオールテレーンクレーンの「サイズ・重量・速度」が断片的だと、現場搬入・公道走行・運用効率の判断が止まります。進入できない、置けない、走れないのどれかで手戻りが起きやすい領域です。

結論:サイズ・重量は大きいが、高速走行できるため条件が合えば効率的に使える。

この記事の独自価値:数値を並べるだけでなく「使える/使えない」を決める判断材料として、サイズ・重量・速度を整理します。

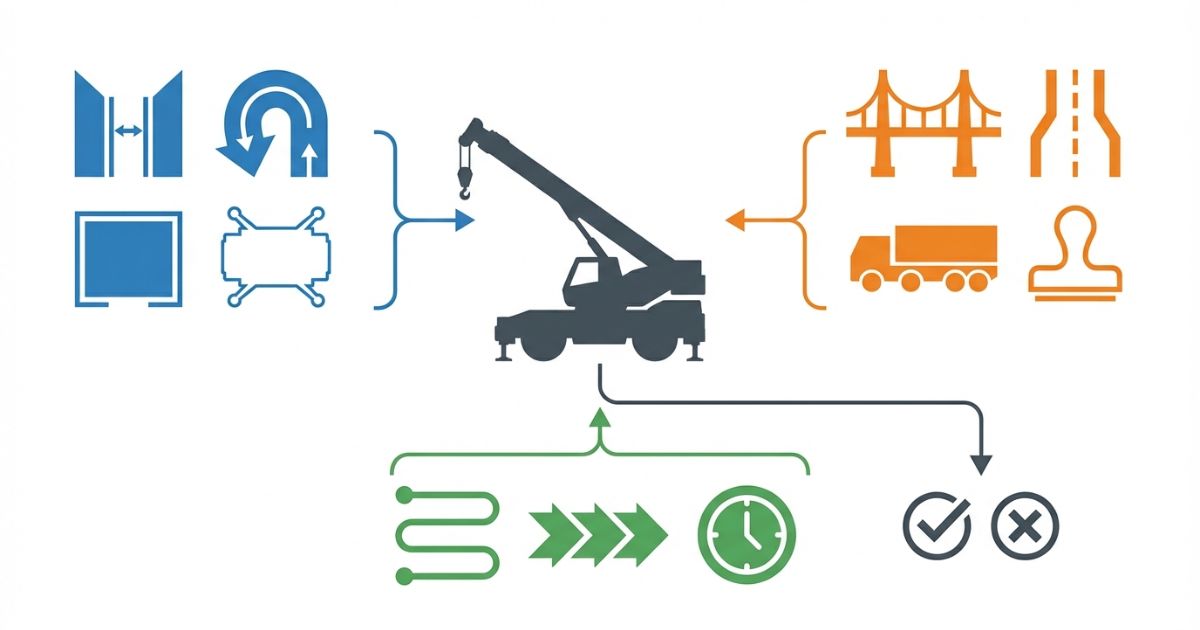

この記事で判断できること:現場条件(進入路・設置スペース)×道路条件(重量・軸重・許可/ルート)×運用条件(移動距離/頻度)で、オールテレーンクレーンが適合するかを判断できます。

サイズ・重量・速度の前提を数値で揃えたい場合は、【オールテレーンクレーンの性能表】見方・チェックポイントを解説で、主要項目の見方と確認順を整理すると判断がぶれにくくなります。

著者情報:ユニック車ガイド編集部(建機・車両選定の実務目線を持つ編集者)

執筆スタンス:特定機種を推奨せず、サイズ・重量・速度を判断軸として、条件適合の可否と確認手順を中立的に提示します。

監修条件:本記事は明確なYMYLではありませんが、法規・許可・安全に関わる部分は一次情報の確認手順を前提に記載します。

サイズ・重量・速度が“判断できない”と何が困るか(課題の全体像)

現場で起きる3つの詰まりポイント

結論:サイズ・重量・速度のどれかが未確認だと、現場では「進入」「設置」「走行」のどれかで詰まります。

理由:オールテレーンクレーンは大型かつ重量級の車両になりやすく、道路条件と現場条件の両方に制約が出やすいからです。

補足:速度が高くても、通行許可やルート制約が前提になるため、移動効率は「走れる前提」が揃って初めて成立します。

- ✅ 進入できない(幅/高さ/旋回/勾配)

- ✅ 置けない(設置面積・アウトリガー展開余地)

- ✅ 走れない(重量/軸重/許可・ルート制約)

「スペック確認が遅い」ことで起きる手戻り

結論:スペック確認が後回しになると、当日や直前で差し替え・段取り変更が起きやすくなります。

理由:進入路や設置スペースは現場固有で、重量・軸重は道路条件と手続きに直結するため、後から修正が効きにくいからです。

具体:追加手配・回送変更・日程ロスの発生点は「進入不可」「許可未確保」「設置不可」の3パターンに集約されます。

このページの読み方(先に結論へ行ける導線)

結論:先に判断軸を押さえてから一覧表を見て、最後に確認手順で詰めると迷いが減ります。

具体:「判断軸 → 主要スペック一覧 → できる/できない → チェックリスト → 法規/安全」の順で読むと、現場に当てやすくなります。

結論と判断軸(最短でYes/Noを出す)

結論(summaryConclusionの要約)

結論:オールテレーンクレーンは大型・重量級でも高速走行前提の設計です。条件が合えば機動力で効率が上がり、条件が合わなければ搬入と法規で詰まります。

理由:サイズは進入・設置に、重量(車両重量/軸重)は通行許可やルートに、速度は広域移動の段取りに影響します。

補足:速度のメリットは「ルートが成立し、許可が揃う」前提で初めて実務に効きます。

一次判断の軸(primaryAxis)

結論:サイズ・重量・速度が「現場条件」と「道路条件」に適合するかが一次判断です。

理由:現場に入れない、置けない、走れないのどれかが成立しないと、作業計画が成立しません。

- ✅ 現場条件:進入路・設置スペース・アウトリガー展開余地

- ✅ 道路条件:車両重量・軸重・通行許可・想定ルート

- ✅ 運用条件:移動距離/頻度・段取り制約・必要な機動力

二次判断の軸(secondaryAxis)

結論:一次判断が通ったあとに、許可対応・代替可否・運用リスクで最適解を詰めます。

理由:同じ作業でも、ラフテレーンクレーンやトラッククレーンで成立するケースがあり、許可と段取りの難易度が実務コストに直結します。

- 🔍 通行許可や法規対応のしやすさ

- 🔍 他クレーン種との役割分担(代替可能か)

- 🔍 運用効率とリスク(手配・段取り・安全余裕)

主要スペック一覧(サイズ・重量・速度の見方)

この章で扱う“3つの数値”の定義(用語の揃え)

結論:同じ「サイズ」「重量」「速度」でも、何を指すかが揃わないと比較が成立しません。

理由:走行時寸法と設置時占有、車両重量と軸重、最高速度と実際のルート条件が混在すると判断を誤りやすいからです。

- 🧩 サイズ:全長/全幅/全高(走行時)+設置時占有(アウトリガー展開の考え方)

- 🧩 重量:車両重量/総重量の目安+軸重(ルート・許可に効く)

- 🧩 速度:最高速度(移動効率の指標として扱う)

主要スペック一覧(表)

結論:一覧表は「候補クラスを当てる」ための目安表として使い、最終判断は諸元とルートで詰めます。

理由:機種や仕様で数値は変わり、道路条件(通行許可・ルート)と現場条件(進入路・設置スペース)は個別要件だからです。

| クラス(目安) | 走行時サイズ(全長/全幅/全高) | 重量(車両重量/軸数の目安) | 最高速度(目安) | ひとこと適合メモ |

|---|---|---|---|---|

| 中クラス | 現場進入と高さ制限を先に確認 | 重量・軸重の確認が重要 | 高速走行前提(条件付き) | 都市部は進入/設置の詰まりが出やすい |

| 大クラス | 進入路・旋回・設置面積を厳密に確認 | 許可・ルート制約が強く出やすい | 広域移動の効率が出る(前提あり) | 手配は諸元+ルートの早期確定が鍵 |

| 超大クラス | 現場条件の確認に加え搬入計画が必要 | 重量/軸重が支配的(許可前提) | 速度よりルート成立が優先 | 外注・手配込みで進めたほうが安全 |

具体:一覧表は目安として、候補を絞る用途に使います。最終判断は、機種の諸元(サイズ・重量・軸構成)と想定ルート、現場寸法を突き合わせて決めます。

数値から読み取る「向き/不向き」早見

結論:サイズは進入/設置、重量は許可/ルート、速度は広域移動に効きます。

理由:オールテレーンクレーンの実務課題は「現場に入れるか」「置けるか」「走れるか」の成立条件に集約されるからです。

- ✅ サイズが大きいほど「進入/設置」の制約が増える

- ✅ 重量が大きいほど「許可/ルート/軸重」が効く

- ✅ 速度が高いほど「広域移動の段取り」に効く(ルート制約が前提)

他の移動式クレーンとの位置づけ(誤解潰し)

結論:オールテレーンクレーンは「公道移動の機動力」を軸にしつつ、サイズ・重量の条件が付きやすい機種です。

理由:ラフテレーンクレーンやトラッククレーンは、現場適性や手配の条件が異なり、同じ作業でも成立条件が変わります。

具体:比較は「サイズの制約」「重量・軸重の制約」「移動距離と移動頻度」「許可対応の難易度」の4点で揃えると判断がぶれません。

できること/できないこと(誤解ポイントを潰す)

できること(条件付きで言い切る)

結論:公道移動を前提にした機動力は期待できますが、許可・ルート成立が条件です。

理由:最高速度の仕様があっても、重量・軸重と道路条件で走行可否が左右されます。

- ✅ 公道移動を前提にした機動力(条件:通行許可・想定ルートが成立)

- ✅ 不整地対応の範囲(条件:現場条件・運用計画で成立)

できないこと(誤解されやすいNG)

結論:「どこでも入れる」「許可なしで走れる」は成立しません。

理由:サイズは現場進入と設置に、重量・軸重は道路条件と手続きに直結するからです。

- ⚠️ 進入路や設置スペースの条件を無視した運用は成立しない

- ⚠️ 重量・軸重と通行許可の確認なしで走行判断はできない

- ✅ サイズ/重量だけで運用が成立すると判断しない

現場での“詰まり”チェック(小テスト形式)

結論:「進入」「設置」「走行」の3点を同時にチェックすると、詰まりを事前に潰せます。

理由:どれか1つでも欠けると、当日差し替えや段取り変更につながります。

- ✅ 進入:幅/高さ/曲がり角/勾配に余裕があるか

- ✅ 設置:設置面積・支持力・アウトリガー展開余地があるか

- ✅ 走行:車両重量/軸重に対して通行許可・想定ルートが成立するか

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

選定チェックリスト(現場で確認する順番)

結論:確認順を固定すると、手戻りが減ります。

理由:現場条件と道路条件は後から修正しにくく、運用条件は最後に最適化しやすいからです。

- ✅ 現場条件:進入路寸法・障害物・設置面・アウトリガー展開余地

- ✅ 道路条件:車両重量/軸重の想定・通行許可の要否・想定ルート

- ✅ 運用条件:移動距離/頻度・作業日数・段取り制約

比較表(AT vs ラフテレーンクレーン vs トラッククレーン)

結論:比較は「サイズ」「重量」「移動速度」「許可/ルート」「現場適性」を同じ軸で揃えると判断がぶれません。

理由:クレーン種が変わると、得意な現場と手配条件が変わるからです。

| 比較軸 | オールテレーンクレーン | ラフテレーンクレーン | トラッククレーン |

|---|---|---|---|

| サイズの傾向 | 大きくなりやすい(条件付き) | 現場寄りの設計になりやすい | 車両条件で変動しやすい |

| 重量の傾向 | 重量・軸重の影響が出やすい | 条件次第で対応幅がある | 道路条件との相性で左右される |

| 移動速度の傾向 | 高速走行前提(ルート成立が前提) | 現場移動を重視しやすい | 走行は条件で変わる |

| 許可/ルートのハードル | 重量・軸重でハードルが上がりやすい | 案件条件で変動 | 車両仕様に依存 |

| 現場適性(概念) | 広域移動×現場条件が合うと強い | 現場での取り回しを重視しやすい | 車両条件と現場でバランス |

具体:比較表は目安です。最終判断は、候補クレーンの諸元(サイズ・重量・軸構成)と想定ルート、現場条件を突き合わせて決めます。

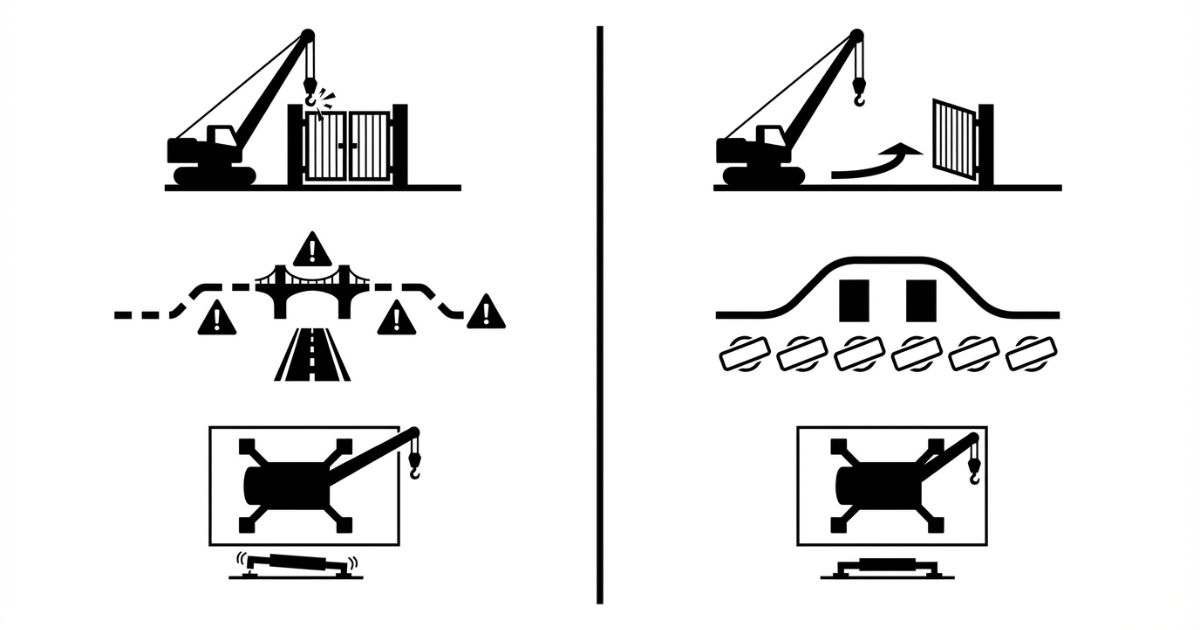

失敗例→回避策(必須)

結論:失敗の多くは「現場寸法」「許可/ルート」「設置計画」の抜けで起きます。

理由:サイズ・重量・速度のうち、サイズと重量は成立条件で、速度は成立後の効率だからです。

- ✅ 例1:進入できず当日差し替え → 事前の進入路測定と迂回ルート検討

- ✅ 例2:許可が間に合わない → 申請に必要な情報(車両諸元・ルート)を先に揃える

- ✅ 例3:設置できず作業半径が確保できない → 設置位置の再検討/別クレーン/外注の判断

最短で判断するための「3ステップ手順」

結論:現場寸法→重量/軸重→ルート成立の順で当てると判断が早くなります。

理由:成立条件を先に潰すほど、後工程の差し替えが減るからです。

- 現場寸法を押さえる(進入路・設置スペース・障害物)

- 重量/軸重と想定ルートを当てる(許可の要否を含む)

- 移動/段取りに速度が効くか確認する(移動距離・頻度)

費用感・レンタル/購入/外注の考え方(条件提示で整理)

費用は何で変わるか(一般化しすぎない)

結論:費用はクラス・稼働日数・回送距離・許可対応・現場条件で増減します。

理由:車両仕様(サイズ・重量・軸構成)と段取りの難易度が、手配コストと時間に直結するからです。

- ✅ クラス(サイズ・重量が大きいほど条件が付きやすい)

- ✅ 稼働日数(スポットか連続か)

- ✅ 回送距離(広域移動の前提条件)

- ✅ 許可対応(通行許可・ルート調整)

- ✅ 現場条件(進入・設置の難易度)

レンタルが向くケース/購入が向くケース(判断軸で)

結論:稼働頻度と許可・保守体制の有無で、レンタル/購入の向き不向きが変わります。

理由:購入は稼働コストを抑えやすい一方、許可対応・回送・保守を自社で回す前提が必要になるからです。

- ✅ レンタル:スポット・案件ごと・許可/段取り込みで任せたい

- ✅ 購入:稼働頻度が高く自社運用が回る(許可/保守体制が前提)

外注(手配込み)という選択肢

結論:許可・回送・段取りが難しい場合は、手配込みで進めるほうが安全です。

理由:重量・軸重とルート成立は手続きと調整が伴い、実務負荷が高くなりやすいからです。

具体:社内で諸元整理と申請手順の運用が難しい場合は、手配先に「諸元+ルート条件」をまとめて相談する進め方が現実的です。

安全・法規・資格の注意(確認手順を示す)

法規(通行許可・ルート)の“確認手順”

結論:通行許可とルートは、車両諸元と予定ルートが揃ってから確認します。

理由:重量・軸重と寸法が道路条件に直結し、ルート成立が移動の前提になるからです。

- ✅ 必要情報:車両諸元(サイズ/重量/軸構成)

- ✅ 必要情報:予定ルート(高速/一般道の想定を含む)

- ✅ 必要情報:搬入日時(工期・規制の影響確認)

- ✅ 相談先の基本:レンタル会社/手配会社/所轄の手続き窓口

補足:走行可否は条件(許可・ルート)で変わるため、速度の仕様だけで移動計画を確定しない運用が安全です。公道走行の前提条件を整理したい場合は、【オールテレーンクレーンの公道走行】条件・制限・注意点まとめで、許可・ルート・制限の見落としを潰してから手配を進めると手戻りが減ります。

作業計画上の注意(安全寄り)

結論:設置場所の支持力・アウトリガー展開余地・周囲障害物の確認が必須です。

理由:設置条件が成立しないと、作業半径や定格荷重の前提が崩れます。

- ✅ 設置場所の支持力(沈下や傾きのリスク確認)

- ✅ アウトリガー展開余地(設置時占有の成立)

- ✅ 周囲障害物(上空線・構造物・作業動線)

資格・運用体制の確認(一般論として)

結論:必要な要件は機種・作業内容で変わるため、手配先と事前確認が必要です。

理由:同じクレーンでも、作業内容や運用形態で安全条件と求められる要件が変わります。

具体:手配時に「作業内容」「吊り荷の条件」「設置環境」「移動計画」をセットで共有し、必要要件の確認を進めます。

FAQ(よくある質問)

オールテレーンクレーンのサイズはどのくらい?

結論:クラスで差が大きいため、一覧表で候補を当ててから現場条件に合わせて確認します。

具体:進入路の幅・高さ・曲がり角と、設置スペース・アウトリガー展開余地を先に押さえると判断が早くなります。

車両重量は何トンくらい?

結論:重量はクラス差が大きく、軸重とセットで確認します。

具体:車両重量だけでなく、軸構成と想定ルートを合わせて確認すると通行許可の要否が整理できます。

最高速度はどのくらい?

結論:高速走行前提でも、ルート制約があるため速度だけで判断しません。

具体:重量・軸重に対して通行許可とルートが成立するかを先に当てる運用が安全です。

高速道路は走れる?

結論:走行可否は条件(許可・ルート)で変わるため事前確認が必要です。

具体:車両諸元(サイズ/重量/軸構成)と予定ルート、搬入日時を揃えて相談すると確認が進みます。

ラフテレーンクレーンとどっちがいい?

結論:移動距離/現場条件/許可対応で決めます。

具体:比較表の「サイズ」「重量」「移動速度」「許可/ルート」「現場適性」の軸で、候補が成立するかを整理します。

最短で何を確認すればいい?

結論:現場寸法→重量/軸重とルート→移動要件の順です。

🧭 現場の進入路寸法・設置スペース・想定ルートを先に整理すると、手配の手戻りが減ります。

まとめ & CTA(要点→次の行動)

結論:オールテレーンクレーンは大型・重量級でも高速走行前提の設計です。条件が合えば機動力が強みになり、条件が合わなければ搬入・法規で詰まります。

要点(3つ):

- ✅ サイズ=進入/設置の成立条件

- ✅ 重量=通行許可/ルート/軸重の成立条件

- ✅ 速度=広域移動の段取り効率(ルート成立が前提)

次に取る行動:現場の進入路寸法・設置スペース・想定ルートを整理し、候補クラスの主要スペック一覧に当ててから、必要な諸元(サイズ/重量/軸構成)とルート条件で手配先へ相談します。

著者:ユニック車ガイド編集部(建機・車両選定の実務目線を持つ編集者)

数値は“目安”として整理しつつ、最終判断は現場寸法・ルート条件・許可要否の3点で確認します。速度が高くても、通行許可やルート制約が前提になるため、まずは重量・軸重と想定ルートを当ててから検討しましょう。

コメント