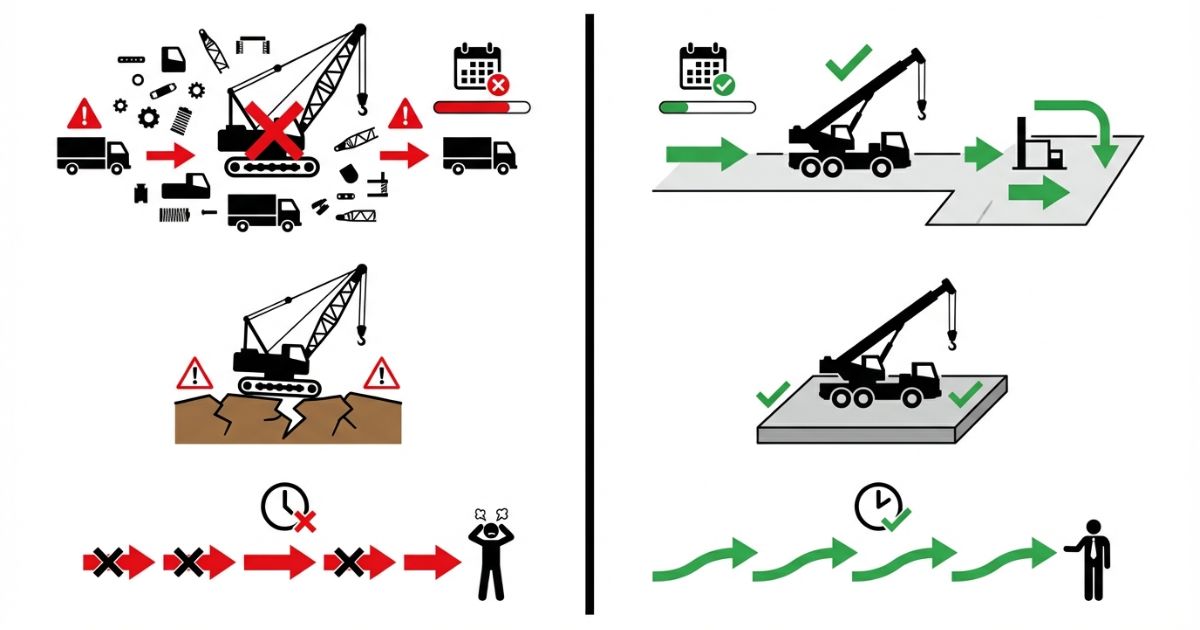

見積・計画段階でクレーン種別の判断が曖昧なままだと、搬入・設置・段取りで手戻りが発生しやすく、費用と安全面の両方でリスクが増えます。

特に「搬入ルートは通るのか」「設置面は成立するのか」「作業期間に対して段取りが重すぎないか」が曖昧だと、当日になって調整が必要になりやすいです。

- ✅ 結論:移動性重視ならオールテレーンクレーン、安定性重視ならクローラクレーン。

- ✅ 独自価値:スペックの羅列ではなく「現場条件×作業期間×運用負荷」で適不適を切り分けます。

- ✅ この記事で判断できること:手配前に確認すべき条件一式を整理し、どちらを手配すべきかを一次判断できます。

クイック診断(3択)

- ✅ 現場間の移動が多い(短期・多現場)→ オールテレーンクレーン寄り

- ✅ 同一現場で長期間・大型吊りが中心 → クローラクレーン寄り

- ✅ どちらも当てはまる/条件が未確定 → 先に「搬入ルート・設置面・必要スペース・作業期間」を確定

どちらを選んでも、設置面とスペースの条件が不足すると「できるはずの作業ができない」状態になりやすいため、診断結果はあくまで一次判断として扱い、最後は条件照合で確定します。

著者情報(E-E-A-T)

ユニック車ガイド編集部(現場判断・重機選定担当)。現場条件(搬入ルート・設置面・必要スペース)と作業期間から、手配前に確認すべきポイントを整理する方針でまとめます。

走行方式や能力の違いは「現場で何が詰まりやすいか」に直結するため、判断材料を工程と段取りに接続して解説します。

スペック比較の前に、搬入ルート・設置面・作業期間の3点を先に確定しましょう。条件が固まると、移動性重視(オールテレーンクレーン)か、安定性重視(クローラクレーン)かの方向性がブレません。

逆に、この3点が曖昧なまま能力表だけで選ぶと、付帯費用や段取りの追加が発生しやすくなります。

なぜ「オールテレーンクレーン vs クローラクレーン」で迷うのか(課題の全体像)

結論として、迷いの原因は「走れる/運べる/設置できる」の境界が見積段階で言語化されにくい点にあります。

走行方式の違いは分かっていても、現場で必要になる「設置スペース」「地盤条件」「搬入ルート」の制約に落とし込めていないケースが多いです。

理由は、クレーン種別の差が性能値だけでなく、搬入ルート・設置面・作業スペース・工程制約という現場条件に強く依存するためです。

たとえば同じ吊り荷でも、作業半径が伸びるほど必要な作業スペースや設置条件の厳しさが増し、「能力が足りる」以外の理由で計画が崩れることがあります。

具体的には、機械の能力が十分でも「搬入できない」「設置できない」「段取り替えで工程が崩れる」などが起き、付帯費用と安全リスクが連鎖します。

初心者が誤解しやすい点として、「設置できさえすれば何とかなる」と考えてしまい、設置面の状態(支持力・不陸・勾配)や養生・敷鉄板の要否を見落としやすいです。

迷いが発生する典型パターン

- ✅ 走行方式の違いが「段取り・搬入・設置」に与える影響が整理できていない

- ✅ 地盤・設置スペース・搬入ルートの確認が後回しになっている

- ✅ 作業期間(短期/長期)と運用負荷(組立解体・輸送)の見積が分解できていない

迷いが長引く場合は、条件の粒度が粗いことが多いです。たとえば「地盤が弱いかもしれない」ではなく「設置面は未舗装で不陸がある」「雨天でぬかるむ可能性がある」といった形で、手配先が判断できる情報に落とすと早いです。

選定ミスで起きやすい手戻り

- ⚠️ 搬入できず別機種へ変更 → 追加日程・再手配・再見積が発生

- ⚠️ 設置面が不適合 → 造成・敷鉄板・養生の追加で費用増

- ✅ 組立解体・輸送・待機が増える → 総コストが膨らむ

手戻りはコストだけでなく工程リスクにも直結します。工程がタイトな現場ほど「待機」「段取り替え」「再手配」の影響が大きくなるため、見積前に条件の確度を上げる価値が高いです。

結論と判断軸(最短で決める)

結論として、一次判断は「移動性重視ならオールテレーンクレーン、安定性重視ならクローラクレーン」で仮決めして問題ありません。

ただし「可能だが注意が必要」なケースとして、短期でも設置面が厳しい現場や、長期でも現場内移動が多い工程では、仮決め後に条件照合で揺り戻しが起きます。

理由は、両者の本質的な差が走行方式にあり、現場条件と作業期間に対する適合性が運用負荷とコスト構造を分けるためです。

走行方式は「段取りの速さ」「搬入のしやすさ」「据え置き運用のしやすさ」に影響し、結果として工程の組み方が変わります。

具体的には、短期間・多現場では移動と段取りの速さが効き、長期間・大型吊りでは安定性と据え置き運用が効きます。

ここでいう安定性は単純な印象ではなく、設置条件を満たした上での運用のしやすさを意味します。

まずはこの結論で仮決めする(条件付き断言ライン)

- ✅ 現場間移動・短期・多現場 → オールテレーンクレーン寄り

- ✅ 長期・大型作業・安定性最優先 → クローラクレーン寄り

仮決め後は、吊り荷の大枠(重量・作業半径の見込み)と、設置面・スペース・搬入ルートを合わせて確認し、「条件付きで成立」か「計画から見直し」かを切り分けます。

判断軸(Decision Axis)

- ✅ 主判断軸:現場条件と作業期間に対する適合性

- ✅ 副判断軸:移動性と段取りのしやすさ

- ✅ 副判断軸:安定性と対応できる作業規模

- ✅ 副判断軸:運用コストと準備負荷(組立解体・輸送・待機)

判断軸がぶれる場合は、主判断軸である「現場条件(搬入ルート・設置面・必要スペース)」の確度が不足していることが多いです。条件が固まるほど、結論が自然に収束します。

重要条件(手配前の必須確認)

- ✅ 現場間を自走または短時間で移動する必要があるか

- ✅ 設置スペースと地盤条件を確保できるか

- ✅ 作業が短期か長期か、大型・重量物吊りが必要か

- ✅ 組立解体や搬入出にかかる手間とコストを許容できるか

「確保できるか」は現場の感覚値だけで決めず、必要スペースの取り方(旋回範囲・障害物・養生範囲)まで含めて具体化すると、手配先の確認が早くなります。

基本構造と「できること/できないこと」(誤解を潰す)

結論として、走行方式の違いは「移動と段取りのしやすさ」および「設置条件の許容幅」を大きく変えます。

ここでの「できる/できない」は、機械そのものの性能だけでなく、現場条件と段取りを含めた実務として成立するかどうかを指します。

理由は、タイヤ式は機動力と移動を活かしやすく、クローラー式は接地と安定を活かしやすい設計思想だからです。

ただし、安定を活かすには設置面の準備が必要で、移動を活かすには搬入ルートの成立が必要です。

具体的には、現場で詰まりやすいポイントが「搬入ルート」「設置面」「作業スペース」「据え置き前提の工程」に集中します。

同じ吊り荷でも作業半径が変わると必要なスペースが変わるため、定格荷重だけでなく作業半径と設置条件をセットで考えるのが安全です。

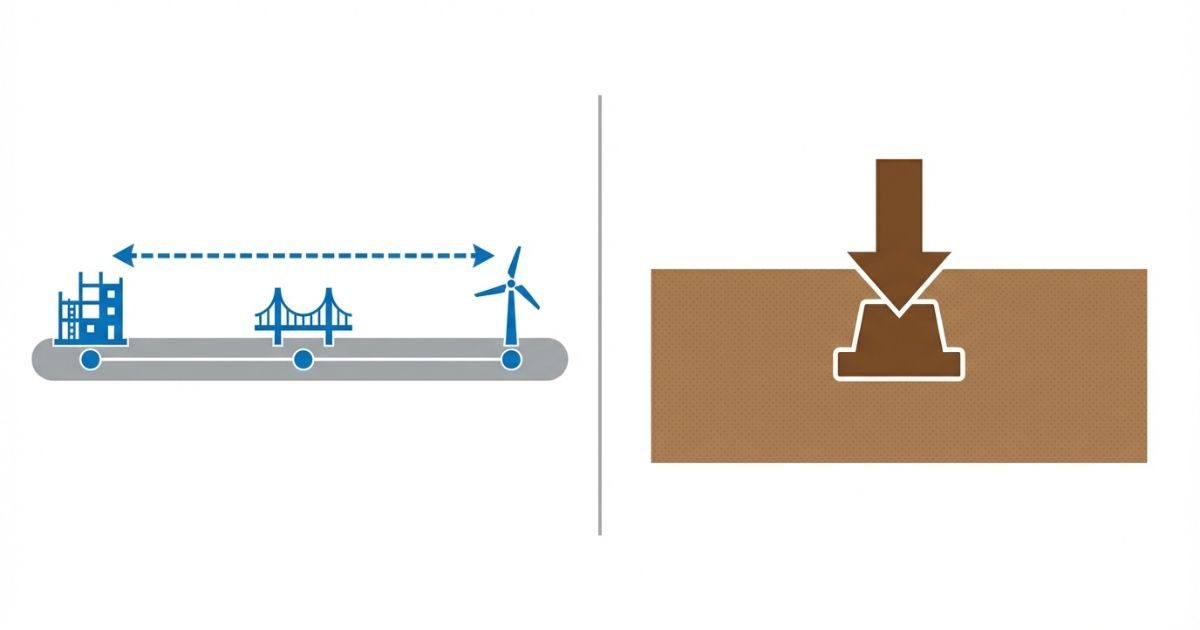

走行方式の違いが何を変えるか

オールテレーンクレーン(タイヤ式)

- ✅ できる:現場間移動を前提に段取りを組みやすい

- ✅ できる:短期工事で「移動→設置→作業」を回しやすい

- ⚠️ できない(条件付き):設置面・スペースが不足すると作業計画が成立しにくい

「可能だが注意が必要」なパターンとして、現場に入れるがアウトリガー展開が取り切れない場合があります。展開不足は安定性に影響するため、設置場所の確保や工程の見直しが必要になります。

クローラクレーン(クローラー式)

- ✅ できる:据え置き運用で安定性を活かしやすい

- ✅ できる:大規模・長期作業で段取りを固定しやすい

- ⚠️ できない(条件付き):搬入・組立解体・輸送の制約が大きいと段取りが重くなる

「できる」と判断しても、搬入出の計画と組立解体の工程を含めて成立するかが重要です。作業日数が短い現場では、準備負荷の比率が大きくなりやすい点に注意します。

現場適性での境界線(詰まりやすいポイント)

- ✅ 搬入ルート:幅員・旋回・障害物・養生条件の制約

- ✅ 設置面:地盤の支持力・不陸・勾配・養生の要否

- ✅ 作業スペース:アウトリガー展開や旋回範囲の確保

- ✅ 作業の継続性:据え置き前提か、工程に合わせて移動が必要か

作業スペースは「機械が置ける」だけでは不足することが多いです。吊り荷の搬入動線、誘導員の配置、立入禁止範囲の確保まで含めて、実務として成立するかを確認します。

選定時に「スペック以外」で見るべき項目

- ✅ 段取り(準備負荷):組立解体・輸送・待機の発生有無

- ✅ 現場適合:搬入ルート・設置面・必要スペースの適合

- ✅ 工程制約:短期で回すか、長期で固定するか

仕様の比較は最後に行い、先に「現場で詰まる可能性がある条件」を潰します。条件が固まったあとで能力や仕様を詰める方が、見積の精度が上がりやすいです。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論として、選定は「YES/NOチェック → 比較表 → 失敗例の回避策」の順で進めると手戻りが減ります。

一次判断で方向性を決めた後、条件の確度を上げることで「できる作業/できない作業」の境界が明確になります。

理由は、クレーン種別の差は現場条件と運用負荷で表れやすく、最初に条件を揃えるほど比較が現実的になるためです。

条件が揃わないまま比較を始めると、「どちらでもいける気がする」という状態になりやすく、最終的に手配先への確認が長引きます。

具体的には、現場間移動・据え置き期間・設置条件・付帯費用の許容範囲が揃うと、手配先への確認が短時間で済みます。

付帯費用は後出しになりやすいため、項目分解して先に見積条件へ入れるのが実務上の安全策です。

5分でできる選定チェックリスト(YES/NO)

- ✅ 現場間移動が頻繁 → YESならオールテレーンクレーン寄り

- ✅ 長期で据え置き、安定性最優先 → YESならクローラクレーン寄り

- ⚠️ 設置スペース・地盤が厳しい → 先に条件確定(どちらも要注意)

- ✅ 組立解体・輸送の手間を許容できる → YESならクローラクレーンも現実的

条件が曖昧なままYES/NOを付けると判断がブレます。迷う項目がある場合は、現場写真や図面で「設置場所」「搬入動線」「障害物」を具体化してから再判定します。

比較表(現場判断用に最小項目で)

| 比較項目 | オールテレーンクレーン | クローラクレーン |

|---|---|---|

| 移動性 | 現場間移動を活かしやすい | 据え置き前提になりやすい |

| 設置の手間 | 短期段取りで回しやすい傾向 | 組立解体・搬入出が重くなりやすい |

| 安定性 | 条件次第(設置面・スペースの影響が大きい) | 据え置き運用で活かしやすい傾向 |

| 作業規模適性 | 短期・多現場で効率が出やすい | 長期・大規模で効率が出やすい |

| 運用負荷 | 移動・段取りの回転を作りやすい | 準備負荷(輸送・組立解体)が効きやすい |

| コストの増え方 | 条件不足で段取り替えが起きると増えやすい | 付帯費用(輸送・組立解体)が総額に効きやすい |

表の項目は最小限ですが、判断の質を上げるには「どこでコストが増えるか」を現場条件に接続して考えることが重要です。たとえば、設置面が弱い場合は養生や敷鉄板が追加になりやすく、搬入ルートが厳しい場合は回送や誘導の手間が増えやすいです。

失敗例→回避策(現場で起きる「あるある」)

| 失敗例 | 回避策(手配前の確認) |

|---|---|

| 搬入・設置条件の確認不足 | ✅ 搬入ルート/設置面/必要スペースを先に確定し、条件を手配先へ共有する |

| 作業期間(短期・長期)を無視して選定 | ✅ 短期は段取り軽い側、長期は安定重視側で再検討し、工程制約を整理する |

| 準備負荷(組立解体・輸送)を見落とす | ✅ 見積段階で付帯費用を項目分解し、待機・段取り替えも含めて確認する |

失敗が起きる理由は、能力や走行方式の理解不足というより、条件の共有不足であることが多いです。回避策は「条件を先に固めて渡す」ことに尽きるため、現場条件の粒度を上げて手配先へ渡すのが最短ルートです。

費用感・レンタル/購入/外注の考え方(条件提示)

結論として、費用は「機械本体」だけで判断せず、輸送・組立解体・待機などの付帯要素まで分解して比較する必要があります。

付帯要素は現場条件で増減しやすく、同じ種別でも条件次第で総額の印象が変わります。

理由は、短期では段取りと移動の効率、長期では据え置き運用の安定性と付帯費用が総額に強く影響するためです。

たとえば短期で段取りが重いと、作業そのものより準備に費用がかかりやすくなります。

具体的には、同じ吊り作業でも、搬入出や組立解体の有無で費用構造が大きく変わります。

また、天候や工程の前後関係で待機が発生する可能性がある場合は、待機の扱い(条件・単価・上限)も確認対象になります。

費用が増えるポイントを分解する

- ✅ 輸送:搬入出の車両手配、回送の回数

- ✅ 組立解体:組立解体の手間、作業員手配、日数

- ✅ 待機:工程待ち、天候待ち、段取り待ち

- ✅ 段取り替え:設置替え、養生、敷鉄板、ルート確保の追加

初心者が見落としやすいのは「段取り替え」です。設置面の養生や敷鉄板の追加は、現場の状態が固まっていないと後から発生しやすく、結果として見積との差が出やすいです。

レンタルで考えるときの要点

- ✅ 短期・多現場:移動と段取りの回転が作れるかを重視する

- ✅ 長期・大規模:据え置き前提の運用負荷と付帯費用を重視する

レンタルは「本体価格の比較」よりも、条件を揃えて総額で比較するのが安全です。見積依頼時は、作業期間と工程条件を明確に伝えるほど、付帯費用のブレが減ります。

購入や外注判断の目安(一般化しすぎない)

- ✅ 施工頻度:同種の作業が継続的にあるか

- ✅ 保有ヤード:保管場所と搬入出の運用が回るか

- ✅ 整備体制:点検・整備・運用ルールを維持できるか

購入や外注の判断は、施工頻度だけで決めず、保有ヤードや整備体制の現実性まで含めて検討します。運用ルールが維持できない場合は、外注で安全と工程を買う判断が合理的になることがあります。

安全・法規・資格の注意(確認手順として提示)

結論として、作業可否は現場条件・作業計画・運用ルールで変わるため、最終判断は現場責任者と手配先の確認で確定させる必要があります。

免許や資格についても、状況(作業内容・機種・現場ルール)で必要要件が変わることがあるため、「自社の運用ルール」と「手配先の基準」を合わせて確認します。

理由は、設置面の状態や作業半径、吊り荷の条件が揃わないと、同じ機種でも安全な運用が成立しないためです。

また、法規違反になりやすい誤認として「公道移動の前提条件」「現場内の誘導体制」「立入禁止範囲の確保」を軽視するケースがあるため、手配前に確認手順へ落とします。

具体的には、現場条件を先に固めてから手配先へ条件を渡すほど、適合可否と段取りの確度が上がります。

迷いが残る場合は、一般的な情報だけで結論を出さず、施工要領書や手配先の運用ルール、必要に応じて関係機関への確認で確定させるのが安全です。

断定しないための前提

- ✅ 作業可否は「現場条件・計画・運用ルール」の組み合わせで決まる

- ✅ 設置スペース・地盤条件・搬入ルートが満たせない場合は計画から見直す

「できる」と判断しても、条件が変わると「できない」に転ぶことがあります。特に雨天で地盤が変化する現場や、工程変更で作業半径が伸びるケースは注意が必要です。

確認手順(実務フロー)

- 現場条件(地盤・設置スペース・搬入ルート)を確定する

- 作業期間と工程制約(短期/長期、据え置き有無)を確定する

- 手配先へ条件一式を渡し、適合可否と段取り(付帯費用含む)を確認する

確認先は手配先だけに限定せず、必要に応じて社内安全担当やメーカー資料、施工要領書などの一般的な確認先も参照し、現場ルールと整合させます。

やってはいけない考え方

- ⚠️ 「どっちでも何とかなる」で条件確認を後回しにする

- ⚠️ 能力値だけで判断し、搬入・設置・段取りの制約を無視する

「条件は当日見ればよい」という進め方は、工程・費用・安全のいずれでもリスクが高いです。現場条件は可能な範囲で事前に固め、手配先が判断できる状態にしてから選定します。

FAQ(簡潔回答)

結局どっちが“上”なの?

上下ではなく、現場条件と工程で適不適が分かれます。現場間移動が多い場合は移動性、長期・大型作業は安定性を優先して判断します。

次に確認すべきポイントは、搬入ルートと設置面が成立するか、据え置き運用が必要かどうかです。

短期工事ならどっち?

移動性と段取り負荷の低い側で検討し、搬入ルート・設置面・必要スペースが成立するかを手配先と確認して確定します。

次に確認すべきポイントは、アウトリガー展開や作業スペースが取り切れるか、工程変更で作業半径が伸びないかです。

長期の大型吊りなら?

安定性と据え置き運用が合う側を優先し、輸送・組立解体・待機などの付帯費用も含めて判断します。

次に確認すべきポイントは、組立解体を含む全体工程と、設置面の準備(養生・敷鉄板の要否)です。

見積前に最低限そろえる情報は?

- ✅ 搬入ルート(幅員・旋回・障害物・養生条件)

- ✅ 設置面(地盤・勾配・不陸・養生の要否)

- ✅ 必要スペース(設置・旋回・作業範囲)

- ✅ 作業期間と工程制約(短期/長期、据え置き有無)

次に確認すべきポイントは、吊り荷の大枠(重量と作業半径の見込み)を合わせて整理し、手配先が適合可否を判断できる状態にすることです。

まとめ & CTA(要点→次の行動)

結論として、移動性重視ならオールテレーンクレーン、安定性重視ならクローラクレーンが適しています。

ただし、どちらを選ぶ場合でも、現場条件(搬入ルート・設置面・必要スペース)が成立しないと計画が崩れるため、仮決め後の条件照合が重要です。

理由は、走行方式の違いが現場適性と運用負荷を分け、段取り・費用・安全の成否に直結するためです。

付帯費用や工程リスクは後から表面化しやすいため、見積段階で条件を具体化しておくほど、手配と現場運用が安定します。

迷ったときのチェック(3つ)

- ✅ 搬入ルートが成立する(幅員・旋回・障害物・養生条件)

- ✅ 設置面が成立する(地盤・勾配・不陸・養生の要否)

- ✅ 作業期間が固まっている(短期/長期、据え置き有無)

3つのうち1つでも曖昧な場合は、先に現場条件を具体化してから機種を確定します。条件が固まるほど、手配先の回答が明確になります。

🧭 次の行動(CTA)

- ✅ 現場の「搬入ルート・設置面・必要スペース・作業期間」を整理する

- ✅ 手配先に条件一式を渡し、適合可否と段取り(付帯費用含む)を確認する

条件一式は「現場写真・簡易図・工程の前後関係」まで添えると、適合可否の判断が早くなり、見積のブレが減ります。

コメント