現場でクレーンを手配するとき、オールテレーンクレーンとトラッククレーンの違いが曖昧なままだと、「当日に使えない」「搬入できない」「設置できない」が起こりやすくなります。選定ミスはコストだけでなく、工程の遅れにも直結します。

とくに初心者がつまずきやすいのは、「走れる(回送できる)」と「現場で据えられる(設置できる)」と「吊れる(能力表で成立する)」をひとまとめに判断してしまう点です。同じ◯t級に見えても、搬入動線・地盤・アウトリガー展開・作業半径の条件が1つでも欠けると作業が成立しないため、当日の手戻りが起こりやすくなります。

まず結論です。不整地や大型・複雑な現場はオールテレーンクレーン、舗装路中心で機動力重視ならトラッククレーンです。違いの本質は、走行方式と現場での作業適応力にあります。

ここでいう「機動力」は単に走行スピードの話ではなく、現場到着後の段取り(据え付け位置の調整・アウトリガー設置・作業準備)まで含めた全体の進みやすさを指します。反対に「現場適応力」は、不整地・傾斜・ぬかるみ・設置面の不確かさなど、条件が揺れる現場で成立させやすい設計思想の違いとして捉えると判断が安定します。

この記事では、走行と作業を分けて考える判断軸を固定し、適不適が逆転する境界線を明確にします。読後は、現場条件を当てはめて「どちらを選ぶか」と「選定理由」を説明できる状態になります。

オールテレーンクレーンの「公道走行」を含む移動条件を先に整理したい場合は、確認ポイントをまとめた【オールテレーンクレーンの公道走行】条件・制限・注意点まとめを参照すると、手配前に共有すべき前提が揃いやすくなります。

- 現場手配・機械選定の観点で、中立に比較しながら判断材料を整理します。

- 特定メーカー・特定機種の優劣は示しません。

- 安全・法規・資格の断定が危険な領域は、条件と確認手順を優先して案内します。

- ✅ 現場が未舗装・傾斜・不整地が多い → オールテレーンクレーン寄り

- ✅ 舗装路中心で移動が多い → トラッククレーン寄り

- ✅ 迷ったら → 「搬入できるか」「設置できるか」「作業半径が足りるか」の順で確認

まず押さえる|なぜ「違い」が分かりにくいのか

結論:名称や見た目だけで判断すると、走行と作業の条件が混ざりやすく、現場での可否判断を誤りやすくなります。

理由:クレーンは「公道をどう走るか」「現場内でどう動くか」「アウトリガーをどう設置するか」「作業半径と吊り能力が足りるか」がセットで成立します。どれか1つでも崩れると作業が成立しません。

たとえば「舗装路を走って現場に着ける」だけでは十分ではなく、現場ゲートの幅・曲がり角・段差で入れない、敷地内の仮設路がぬかるんで取り回しできない、といった段階で止まります。さらに入れても、据え付け位置でアウトリガーを全張りできない、敷鉄板や敷板が必要な地盤なのに前提が揃っていないなど、設置条件で止まりやすいのが典型です。

補足:オールテレーンクレーンとトラッククレーンは、どちらが上位という話ではなく、現場条件に対しての適材適所が変わる機械です。

なお「似た見た目」の理由は、どちらもテレスコ式ブーム(伸縮ブーム)で、吊り作業の外観が近いことが多いからです。ただし、同じテレスコでも走行方式・車軸構成・現場での取り回し思想が異なるため、見た目よりも「現場条件に対する成立しやすさ」で判断した方が失敗が減ります。

具体:選定ミスで起きやすいトラブルは次のとおりです。

- ⚠️ 現場に入れない(幅員・搬入動線・段差・未舗装など)

- ⚠️ 設置できない(アウトリガー展開スペース不足、設置面の条件不足)

- ✅ 作業半径が足りない(障害物・配置計画の不足で「届かない」)

- ✅ 移動・段取りで時間を失う(回送条件の見落とし、工程遅延)

ここで重要なのは、トラブルが「能力不足」だけで起きるとは限らない点です。能力は足りていても、据え付け位置を1mずらせない、障害物でブームの角度が取れない、アウトリガーの張り出しが制限されるなど、現場制約が支配的になるケースが多くあります。

結論|判断軸は「走行条件と現場適応力」

結論:オールテレーンクレーンとトラッククレーンの選び分けは、「走行条件」と「現場適応力」を軸にすると迷いが消えます。

理由:吊り能力や車格だけで選ぶと、搬入・設置の段階で詰まりやすくなります。走行条件と現場適応力が成立したうえで、作業半径と定格荷重を当てはめる順番が安全です。

この順番を崩すと、「能力表上は吊れるのに、据え付けできない」「据え付けはできるのに、作業半径が伸びて定格荷重が落ちる」といった逆転が起きやすくなります。現場側が確定していない要素(仮設路の状態、据え付け位置の自由度、障害物の追加など)がある場合ほど、先に“成立条件”を固める価値が上がります。

補足:判断に必要な条件は、現場が不整地か舗装路中心か、移動距離と頻度、必要な吊り能力・作業半径、設置・撤収の時間とスペース、道路交通法・車両制限令への対応可否です。

加えて実務では、同じ現場でも「工程のどのタイミングで吊るか」によって条件が変わります。資材が置かれている段階では据え付け位置が取れない、仮設が残っていて旋回できないなど、時間軸の制約で可否が変わるため、工程表と合わせて確認すると選定理由がぶれにくくなります。

具体:まずは「どちらに寄るか」を早見で掴み、次章で条件を分解します。

| 判断観点 | オールテレーンクレーン寄り | トラッククレーン寄り |

|---|---|---|

| 現場の地盤 | 未舗装・傾斜・不整地が多い | 舗装路中心で条件が比較的安定 |

| 現場内移動 | 現場内の取り回しが厳しい | 現場内移動が少ない・単純 |

| 作業の複雑さ | 大型・複雑で条件が変動しやすい | 短時間・単純な吊り作業が中心 |

| 移動の考え方 | 現場条件優先で機械を合わせたい | 舗装路での機動力や段取りを重視 |

- ✅ 搬入動線は確保できるか(幅員・段差・曲がり角・地盤)

- ✅ アウトリガーの展開スペースは確保できるか(設置面を含む)

- ✅ 作業半径と定格荷重の条件を満たすか(障害物込み)

「作業半径と定格荷重」は、同じクラスでも半径が伸びるほど定格荷重が下がるため、現場の据え付け位置が確定していないほど不利側に倒れやすい論点です。迷った段階では「最大能力」ではなく「想定する半径で成立するか」を前提に置くと、手配後の逆転が減ります。

仕様と実務の違い|走行・設置・作業で「できる/できない」を整理

結論:可否判断は「走行」「設置」「作業」を切り分けると、見落としが減ります。

理由:走行条件が成立しても設置条件で止まり、設置できても作業半径と定格荷重で止まるケースが多いからです。

補足:最終判断は、仕様(能力表・寸法・制約)と現場条件の突合が必要です。現場条件が曖昧なままの手配は、当日のトラブルに直結します。

このときの「仕様」は、カタログ上の最大値だけを見るのではなく、アウトリガーの張り出し条件(全張り・中間張りなど)や、旋回範囲の制限、設置面の条件といった“成立に効く制約”まで含めて確認するのが実務的です。可能に見えても「条件付きで可能」なケースが多いため、条件の言語化が重要になります。

具体:確認ポイントを3つに分けて整理します。

走行(公道移動・現場内移動)で見るポイント

- ✅ 移動の頻度と距離(回送の回数、工程上の移動回数)

- ✅ ルート制約の有無(幅員、旋回、段差、通行条件)

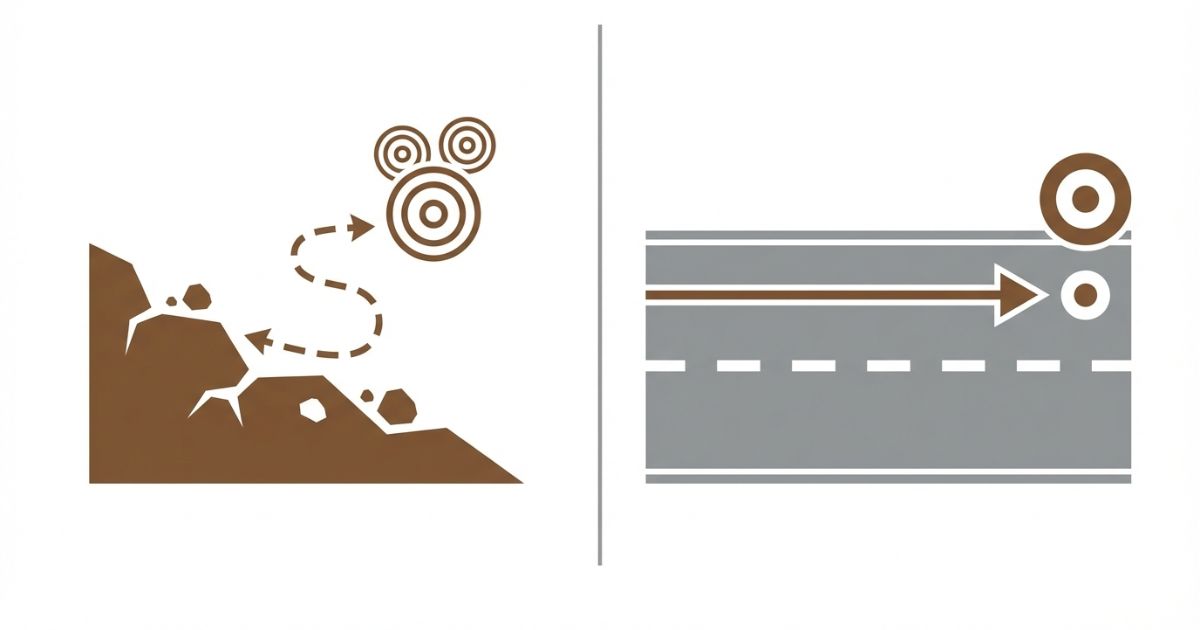

- ✅ 現場内の取り回し(狭さ、傾斜、未舗装、ぬかるみ)

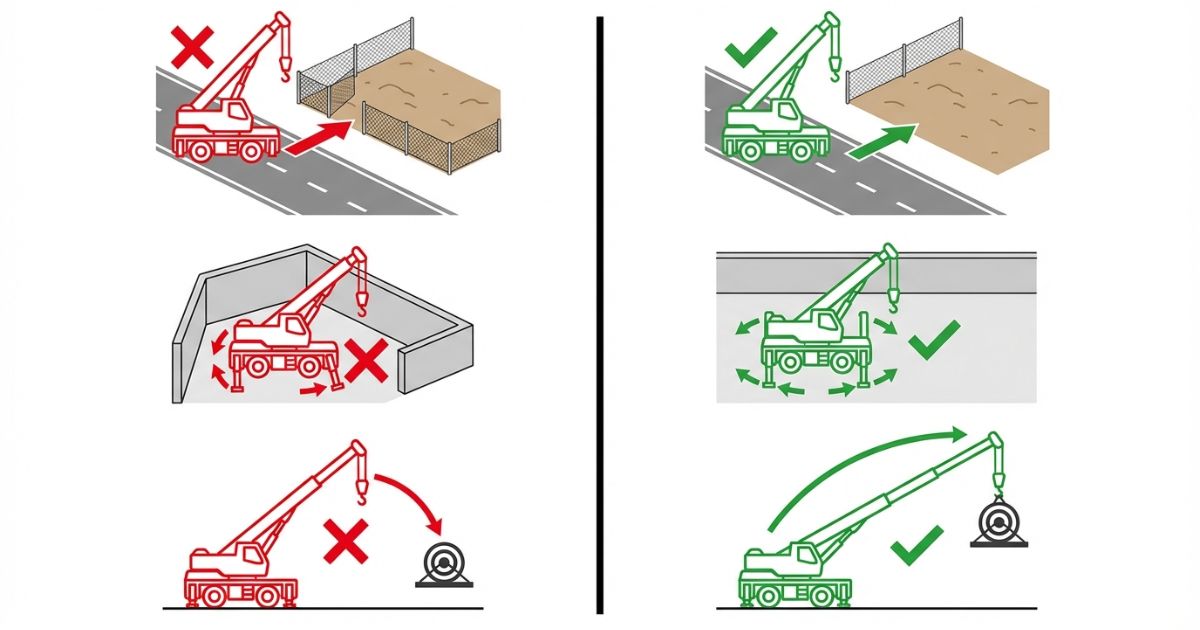

設置(アウトリガー・設置スペース・地盤)で見るポイント

- ✅ アウトリガーの展開スペースが確保できるか

- ✅ 設置面の状態(傾き・沈下が起きない前提があるか)

- 🧩 地盤に不安がある場合は、現場側確認→専門業者相談の順で条件を固める

作業(作業半径・障害物・段取り)で見るポイント

- ✅ 作業半径が支配的になる場面(離れた位置から吊る、障害物を避ける)

- ✅ 上空制限や障害物(建物、電線、架設物)

- ✅ 配置計画(どこに据えるか)と工程(何を先に吊るか)

「できる/できない」の境界で誤解されやすいのは、据え付け位置の自由度が低い現場です。作業対象に近づけない場合、作業半径が伸びて定格荷重が下がり、当初想定より小さい荷しか吊れなくなることがあります。可能に見えても「吊り荷を分割する」「据え付け位置を再設計する」「障害物の一時撤去を検討する」などの段取りが必要になることがあるため、作業成立の前提として共有しておくと安全です。

- ⚠️ 「走れる=どこでも入れる」ではない(搬入動線と地盤で止まる)

- ⚠️ 「能力が大きい=現場で使える」ではない(設置スペースが先に必要)

- ✅ 「同じ◯t級」でも条件で可否が変わる(作業半径と定格荷重で最終判断)

また、小型ユニック(2t/3t)と同じ感覚で「狭い場所でも何とかなる」と考えると危険です。オールテレーンクレーン/トラッククレーンは据え付け時にアウトリガー展開が前提になることが多く、アウトリガーが出せない状態での作業は原則として成立しにくい設計です。可能だとしても条件が厳しく、最終は施工要領書や能力表の条件に沿って手配先へ可否確認する必要があります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:手配前に現場情報を埋めて、比較表と失敗例の回避策を当てはめると、選定ミスが大幅に減ります。

理由:クレーン選定は「現場条件が未確定」なまま進むと、搬入・設置・作業半径のどこかで詰まるからです。

補足:価格比較よりも先に、見積の前提を揃えることが重要です。前提が揃っていない見積比較は、安く見えても当日の追加費用や工程遅延に繋がります。

実務では、前提が揃っていない見積は「何が含まれているか」がズレやすく、当日の追加段取り(敷鉄板・誘導員・回送条件変更など)が後から発生しがちです。比較するなら、同じ前提(据え付け位置、作業半径、設置面、搬入経路、時間帯)で並べることが重要になります。

具体:まずはチェックリストを埋めてから比較します。

- ✅ 舗装/不整地、地盤の状態、傾斜

- ✅ 幅員、搬入動線、曲がり角、段差

- ✅ 設置スペース(アウトリガー展開を含む)

- ✅ 作業位置(据え付け位置の候補)

- ✅ 吊り荷の重量、形状、重心(分かる範囲)

- ✅ 作業半径、揚程、障害物(上空制限を含む)

- ✅ 工程(何をどの順で吊るか)、作業時間帯

- ✅ 近隣・保安・誘導員の要否(現場ルール確認)

チェックリストは「分かる範囲で埋める」だけでも効果があります。未確定項目が残る場合は、未確定のまま共有して「未確定だからこそ可否に影響する点」を手配先に拾ってもらう方が、当日のトラブルを減らしやすくなります。

| 比較観点 | オールテレーンクレーン | トラッククレーン |

|---|---|---|

| 走行条件の強み | 不整地など条件が厳しい現場での適応を優先しやすい | 舗装路中心の移動を前提に機動力を活かしやすい |

| 現場適応(設置) | 条件が変動しやすい現場で検討されやすい | 設置条件が固い現場では段取りを組みやすい |

| 作業性(作業半径・段取り) | 大型・複雑な作業で検討されやすい(最終は能力表で確認) | 短時間・単純な作業で適合しやすい(最終は能力表で確認) |

| 選定の注意点 | 搬入動線・設置面・作業半径の優先順位を崩さない | 公道移動の前提条件と現場設置条件を先に固める |

- ⚠️ 失敗例:搬入できない → 回避策:幅員・段差・曲がり角を事前確認し、サイズ条件を手配先へ共有(未確定なら未確定のまま共有する)

- ⚠️ 失敗例:設置できない → 回避策:アウトリガー展開寸法と設置スペースを事前に突合(敷板・敷鉄板の前提も合わせて整理する)

- ⚠️ 失敗例:作業半径不足 → 回避策:据え付け位置を再設計し、障害物込みで能力表(作業半径×定格荷重)を確認(荷の分割や工程変更も検討する)

失敗が起きる理由は、「現場条件が固まっていないのに、能力やクラスだけで先に決めてしまう」ことが多いからです。回避する考え方としては、搬入→設置→作業の順で“止まる要因”を消していき、最後に能力表で成立確認を取る、という手順を固定するのが安全です。

- ✅ 舗装路中心で短時間の吊り作業:トラッククレーン寄り(搬入・設置・作業半径の条件確認が前提)

- ✅ 未舗装・傾斜があり、現場条件が厳しい:オールテレーンクレーン寄り(設置面と作業計画の確認が前提)

- ✅ 搬入制約が厳しい:どちらでも「搬入動線」と「設置スペース」を先に固め、手配先に可否確認

オールテレーンクレーンとトラッククレーンで迷ったあとに「別の選択肢」も比較して判断を固めたい場合は、適した現場の違いを整理した【オールテレーンクレーンとクローラクレーンの違い】適した現場を解説を読むと、選定理由の説明が一段クリアになります。

費用感|レンタル/購入/外注の考え方(条件提示で整理)

結論:費用は機械の種類だけで決まらず、作業日数・能力クラス・搬入条件・付帯条件で大きく変わります。

理由:回送条件や現場条件が厳しいほど段取りが増えやすく、同じ作業内容でも手配条件が変わるためです。

補足:価格の断定は危険です。見積比較をする場合は、チェックリストの条件を揃えてから比較するとズレが減ります。

たとえば同じ「1日作業」でも、回送の有無や時間帯、誘導・保安、設置面の対策(敷板・敷鉄板など)が必要かどうかで、必要な段取りが変わります。費用を抑える目的でも、最初に条件を揃えてから相談した方が、追加費用の発生要因を減らしやすくなります。

具体:費用に効く要因を整理します。

- ✅ 作業日数・時間帯(夜間や制約があるか)

- ✅ 必要な能力クラス(作業半径と定格荷重の条件)

- ✅ 搬入条件(幅員、段差、回送ルートの制約)

- ✅ 付帯条件(誘導・保安・近隣対応・回送の回数)

レンタルが向く条件/保有が向く条件

- ✅ レンタル向き:手配頻度が一定でない、現場条件が案件ごとに変わる、管理負荷を抑えたい

- ✅ 保有向き:稼働率が高い、保管・整備体制がある、運用管理を内製化できる

外注(クレーン作業込み)を選ぶ判断基準

- ✅ 作業計画が複雑で、据え付け位置や工程調整が難しい

- ✅ 安全管理の要件が重く、現場ルールの確認項目が多い

- ✅ 自社で判断材料が不足しており、可否の詰めが必要

外注の判断では、費用だけでなく「可否の詰め」をどこまで自社で持てるかも重要です。現場条件が揺れやすい場合は、手配先に確認材料を渡しやすい形(チェックリスト、据え付け候補、障害物情報)で整理しておくと、無理のない計画になりやすくなります。

安全・法規・資格の注意(確認手順を提示)

結論:安全・法規・資格は条件で変わるため、断定情報で決めず「確認の順番」を固定すると安全に判断できます。

理由:公道移動の可否や条件、現場での作業可否は、車両条件・ルート条件・作業内容・現場ルールによって変わります。一般論の断定はトラブルの原因になります。

たとえば「このクレーンなら問題ない」という一般論だけで進めると、当日に通行条件や搬入時間帯の制約が出る、現場ルールで誘導員や保安措置が必須になる、などのズレが起きます。資格や手続きも「作業内容・機種・条件」で変わるため、断定情報を拾って自己判断するより、条件を揃えて確認する流れが安全です。

補足:道路交通法・車両制限令に関わる論点は、手配先と現場側の情報が揃ってから整理するのが安全です。

法規違反になりやすい誤認としては、ルート条件や移動条件を曖昧にしたまま手配し、結果として「当日の移動が想定どおりにできない」ケースがあります。回送の前提(どの車両で、どのルートで、いつ移動するか)が曖昧な場合は、先に前提のすり合わせを行う方がトラブルを避けやすくなります。

具体:確認の順番を3ステップにします。

- 現場ルールの確認(元請・現場管理者に、搬入・設置・保安の条件を確認)

- 手配先への共有と可否確認(レンタル会社/作業会社に、チェックリストの条件を共有)

- 公的情報の確認(必要に応じて、法令・行政情報で手続きや条件を確認)

道路・搬入の制約に触れるときの注意

- ✅ ルート・車両条件で可否が変わるため、前提条件を揃えてから検討する

- ✅ 「どの車両で」「どのルートで」「いつ移動するか」をセットで共有する

資格・作業可否に関する注意点

- ✅ 作業内容・機種・現場条件で要件が変わるため、最終は事業者に確認する

- ✅ 安全計画や保安体制は、現場ルールに合わせて調整する

確認先は一箇所に固定せず、現場ルール(元請・管理者)と手配先(作業会社)で前提を揃えたうえで、必要に応じて公的情報や施工要領書・メーカー資料の確認に進むのが現実的です。条件が揃っていない段階で結論を急がないことが、最終的に安全と工程の両方を守ります。

FAQ

Q:結局、どちらが「上」なの?

A:上位下位ではなく、現場条件で適材適所が変わります。判断軸は走行条件と現場適応力です。次に確認すべきポイントは、現場が不整地か舗装路中心かと、据え付け位置の自由度(アウトリガー展開が取れるか)です。

Q:見た目が似ていて区別できない

A:走行条件(舗装/不整地)と設置条件(アウトリガー展開スペース)から確認すると整理しやすくなります。次に確認すべきポイントは、搬入動線(幅員・曲がり角・段差)と、設置面の前提(敷板・敷鉄板が要るか)です。

Q:現場が狭いときは?

A:搬入動線とアウトリガー展開スペースの可否が先です。吊り能力より前に確認するとトラブルが減ります。次に確認すべきポイントは、据え付け候補を複数出したうえで、作業半径が伸びる想定で能力表の成立条件を手配先へ共有することです。

Q:作業半径が大事なのはどんな時?

A:障害物がある、離れた位置から吊る必要がある場合は、作業半径が支配的になります。能力表での突合が必要です。次に確認すべきポイントは、障害物込みの据え付け位置で半径がどこまで伸びるかと、その半径で定格荷重が落ちる前提を置くことです。

Q:費用を抑えたい

A:現場条件を先に固めて手配条件を明確化すると、見積の前提が揃い、追加費用や段取りミスを避けやすくなります。次に確認すべきポイントは、作業日数・時間帯・回送条件・保安(誘導/規制)の有無を同じ前提で揃えることです。

Q:法規や資格が不安

A:現場→手配先→公的情報の順で確認してください。条件で要件が変わるため、断定情報だけで決めない設計が安全です。次に確認すべきポイントは、移動の前提(車両・ルート・時間帯)と、現場ルール(保安・誘導・立入管理)の確認項目を先に揃えることです。

まとめ|次に取る行動

結論:オールテレーンクレーンとトラッククレーンの違いは、走行方式と現場での作業適応力にあります。迷いを消す判断軸は「走行条件と現場適応力」です。

理由:搬入・設置・作業半径のどこかが崩れると作業が成立しません。能力比較より先に、現場条件の確認が必要です。

補足:費用や手配のしやすさは、条件の揃え方でブレます。チェックリストで前提を揃えると判断が安定します。

同じ現場でも、工程や据え付け位置の自由度によって作業半径が変わり、定格荷重が変動する点が“逆転ポイント”になりやすい論点です。迷いが残る場合は、据え付け候補を複数想定し、最も不利な半径側で成立するかを手配先へ確認すると、選定理由を説明しやすくなります。

具体:次の行動は1つに絞ります。

- ✅ 手配前チェックリスト(現場条件・作業条件)を埋め、レンタル会社/作業会社に共有して「搬入・設置・作業半径」の可否確認を取る

コメント