搬入が決まったあとに現場が止まりやすいのは、「組立は何日かかるのか」「現場条件は足りるのか」「どこで事故が起きやすいのか」が曖昧なまま進む場面です。

結論:クローラークレーンの組立は、計画と手順を守り、安全を最優先に段階的に行う必要があります。

この記事では、組立手順の説明だけで終わらせず、必要日数の考え方と現場条件、そして事故が起きる論点を「事前判断の型」に落とし込みます。

作業全体の前提を整理するために、作業計画の要点を先に確認しておくと段取りの抜けを減らせます。【ユニック車の作業計画書とは】必要なケースと書き方は、計画の作り方と必要なケースをまとめているため、現場条件の洗い出しに役立ちます。

- ✅ 組立可否(条件OK/NG)の判断材料

- ✅ 必要日数が変わる要因と、工程に余裕を持たせる考え方

- ✅ 作業時に特に注意すべき安全ポイント(確認手順)

- ✅ 外注・レンタル・保有の考え方(見積りの伝え方)

著者:ユニック車ガイド編集部(現場段取り・安全配慮担当)

スタンス:安全最優先で、断定が必要な箇所は条件と確認手順を示し、現場担当者の判断を支援します。

監修条件(YMYL配慮):特定の機種や現場で作業可否を断定する必要がある場合は、メーカー手順書・施工計画・有資格者の指示で確認してください。

組立で詰まりやすいポイント(課題の全体像)

結論(Point)

クローラークレーンの組立は、手順を知るだけでは現場が回りません。分解・運搬からの引き継ぎ、現場条件、体制が揃って初めて安全に成立します。

理由(Reason)

必要日数は「機種×構成×現場条件×人員」で変動します。計画が曖昧なまま進むと、工程短縮や省略が起きやすくなり、安全リスクが急に上がります。

補足(Explanation)

クローラークレーンは走行装置(クローラー)を含む大型機械で、組立には部材の仮置き、動線、立入管理が必要です。ヤードや地盤が不足すると、組立作業そのものが成立しない場合があります。

具体(Example)

- ✅ 搬入部材の仮置きスペースが足りず、動線が潰れる

- ✅ 地盤の養生不足で、据付位置を決められない

- ⚠️ 合図系統が曖昧で、ヒヤリ(挟まれ・接触)が発生する

- ⚠️ 工程がタイトで確認が抜け、安全装置や機能確認が後回しになる

結論と判断軸(最初に迷いを止める)

結論(Point)

安全最優先・手順順守・余裕ある工程計画が揃っているかで、組立作業の可否と品質が決まります。

理由(Reason)

現場条件が不足した状態で組立を進めると、クレーン装置の組付けができても安全に運用できません。さらに、必要日数が足りない計画は工程短縮を生みやすく、重大事故の要因になります。

補足(Explanation)

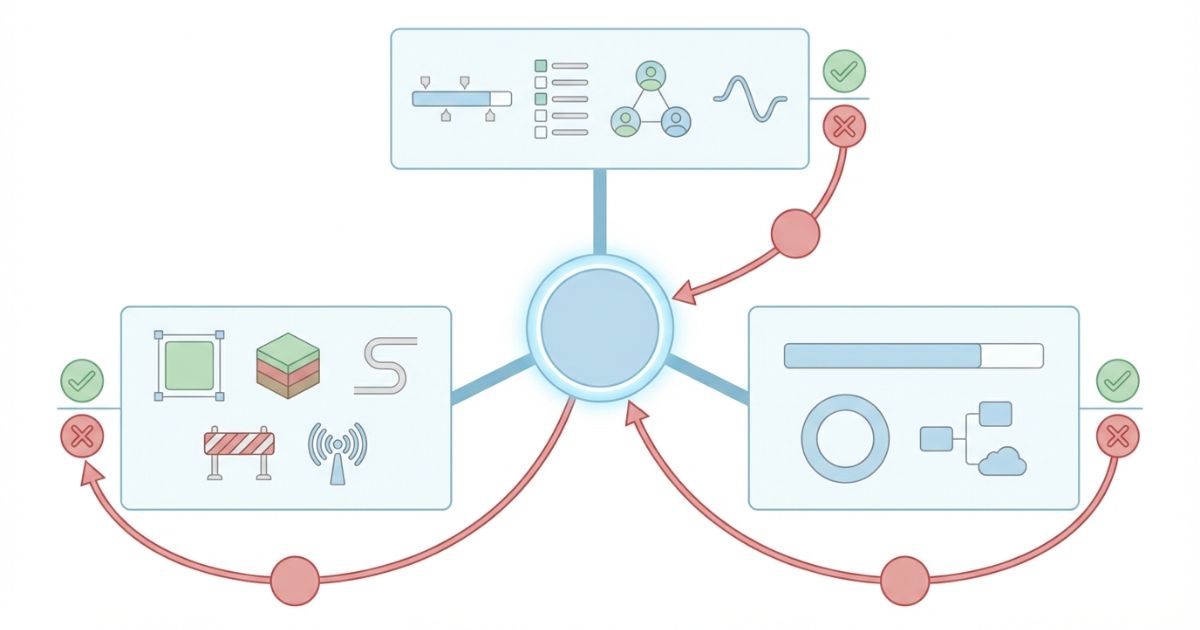

判断軸は次の3つです。特に「安全に組立作業を実施できる条件が整っているか」が最優先になります。

具体(Example:判断軸チェック表)

| 判断軸 | 見ておくポイント | 不足時の影響 |

|---|---|---|

| 安全に組立できる条件 | ヤード、地盤、動線、立入管理、合図系統 | 事故リスク増、作業中断、代替案が必要 |

| 手順と工程の明確さ | 工程表、チェックリスト、役割分担、無線ルール | 確認抜け、作業品質低下、手戻り |

| 必要日数の余裕 | 制約条件(時間帯/天候/搬入条件)を反映した計画 | 工程短縮・省略が起きやすく安全性が落ちる |

クローラークレーン組立の基本手順(全体像→工程の意味)

結論(Point)

組立は「現地準備 → 段階的な組付け → 機能確認」の順で進めます。具体的な順序や要件は機種で異なるため、メーカー手順書を前提に計画してください。

理由(Reason)

クローラークレーンは構成部材が多く、組立中は不安定になりやすいタイミングがあります。段階的に組付けることで、荷重のかかり方や作業半径、動線のリスクを管理しやすくなります。

補足(Explanation)

一般的な理解としての基本工程を示します。現場では施工計画に沿って役割分担・合図・立入管理を固定し、作業中止基準を先に決めてください。

具体(Example:工程の全体フロー)

| 工程 | 目的 | 現場での確認ポイント |

|---|---|---|

| 現地準備 | ヤード・地盤・動線を整え、作業が成立する状態にする | ✅ 区画、立入管理、無線、KY、据付位置 |

| 搬入部材の照合 | 欠品・損傷を早期に把握し手戻りを防ぐ | ✅ 部材リスト照合、仮置き計画 |

| 段階的な組付け | 不安定な局面を減らし、安全に組み上げる | ⚠️ 合図系統固定、動線確保、省略禁止 |

| 試運転・機能確認 | 安全装置・制限装置を含め、運用前提を整える | ✅ 異音/漏れ、制限装置、記録 |

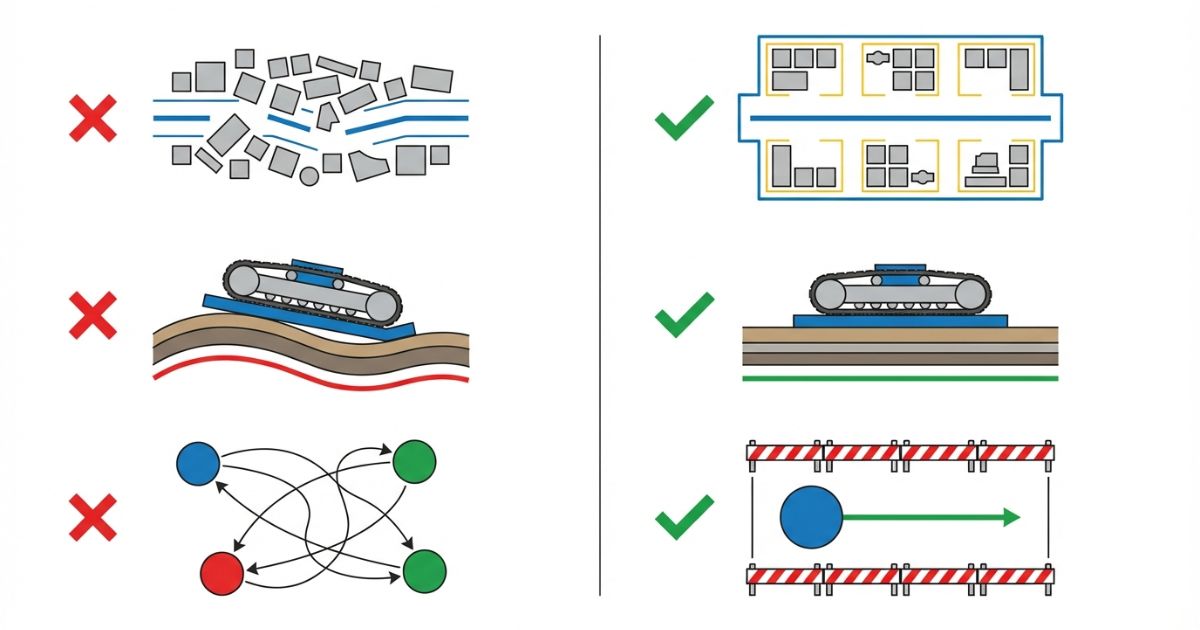

「できること/できないこと」を決めるポイント

- ✅ ヤードと動線が確保できる:組立計画が成立しやすい

- ✅ 地盤が安定している:据付位置の確定と安全管理がしやすい

- ⚠️ 障害物・制約が多い:作業半径や運用が制限され、計画の再設計が必要

- ⚠️ 吊り荷条件が揃わない:組立後に運用できない場合があるため、施工計画で確認が必要

必要日数の考え方(見積もりの型)

結論(Point)

必要日数は固定ではありません。機種や組立構成、現場条件、人員体制を揃えて見積もることで、現場で使える工程になります。

理由(Reason)

同じクローラークレーンでも、構成部材の違いと制約条件で作業の止まり方が変わります。工程に余裕がないと確認が抜けやすく、事故と手戻りにつながります。

補足(Explanation)

日数を左右する要因は4分類で整理すると判断しやすくなります。現場担当者は「不足している要因」を見つけた時点で、代替案(外注・追加機材・工程変更)を検討してください。

具体(Example:日数変動要因の一覧表)

| 分類 | 代表的な要因 | 日数が延びやすいサイン |

|---|---|---|

| 機種/クラス | サイズ感、構成の複雑さ | 部材点数が多い、組立手順が多段 |

| 組立構成 | ブーム構成、付属部材の有無 | 仮置きが増える、作業が分割される |

| 現場条件 | ヤード、地盤、搬入動線、時間帯制約 | 動線が狭い、養生不足、搬入が遅れる |

| 人員・体制 | 経験、役割、合図系統、夜間可否 | 合図の混乱、確認のやり直しが増える |

日数が延びやすい典型パターン

- ✅ ヤード不足で仮置きが増える

- ✅ 地盤養生不足で据付位置の調整が続く

- ✅ 段取り不足で搬入順を変更する

- ✅ 部材トラブル(欠品/損傷)で作業が止まる

- ⚠️ 天候・風で中断しやすい条件がある(中止基準の明確化が必要)

工程に「バッファ」を入れる考え方

- ✅ 予備日を工程表に組み込み、短縮を前提にしない

- ✅ 中断時の復旧手順と、作業再開条件を決めておく

- ✅ 代替手段(外注・追加機材・工程変更)を事前に想定する

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論(Point)

組立の成否は「現場条件」「体制」「工程余裕」を事前に見える化できるかで決まります。チェックリストと比較表で条件を揃えると、外注・レンタル・保有の判断がブレません。

理由(Reason)

曖昧な依頼は見積りが割れやすく、手戻りが増えます。条件を揃えることで、必要な機材や人員、工程の余裕を確保しやすくなります。

補足(Explanation)

チェックリストは「不足を見つける道具」です。不足が見つかった場合は、工程の見直しや外注検討に切り替えてください。

具体(Example:組立前チェックリスト)

| カテゴリ | チェック項目 | メモ |

|---|---|---|

| 現場条件 | ヤード、地盤、搬入動線、立入管理 | ✅ 寸法・養生・区画を確認 |

| 必要機材 | 補助クレーン等の要否(条件確認前提) | ✅ 施工計画と手順書で照合 |

| 人員/体制 | 役割分担、合図系統、無線ルール | ✅ 合図者固定・連絡系統を明確化 |

| 工程 | 工程表(開始〜試運転)と中止基準 | ⚠️ 省略しない前提で余裕を確保 |

具体(Example:比較表)

| 選択肢 | 向いている条件 | 注意点 |

|---|---|---|

| 自社対応 | 体制・経験・工程余裕があり、確認手順が運用できる | ⚠️ 無理な短縮や省略をしない前提が必要 |

| 外注(専門業者) | 現場条件が厳しい、工程がタイト、確実性を優先したい | ✅ 現場情報を揃えると手戻りが減る |

| レンタル導入 | 使用頻度が低い、保管・整備体制を持ちにくい | ✅ 搬入条件・工程制約を早めに共有する |

| 自社保有 | 使用頻度が高く、保管・整備・点検体制を確保できる | ⚠️ 維持管理の前提が崩れるとリスクになる |

具体(Example:失敗例→回避策)

- 失敗例1:ヤードが足りず、部材仮置きで動線が潰れる

回避策:✅ 仮置き計画と区画を先に作り、搬入順を工程表に反映する - 失敗例2:工程短縮で確認が抜ける

回避策:✅ チェックリストと中止基準を先に決め、短縮を前提にしない - 失敗例3:合図系統が曖昧でヒヤリが起きる

回避策:✅ 合図者を固定し、無線ルールと立入管理を運用する

費用感・レンタル/購入/外注の考え方(条件付きで判断)

結論(Point)

費用は一律ではありません。機種クラス、組立構成、日数、人員、補助機材、搬入条件で変動するため、条件を揃えて見積り依頼することが最短ルートです。

理由(Reason)

条件が曖昧だと、見積りが割れるだけでなく、現場で追加手配が発生しやすくなります。追加手配はコストだけでなく、工程と安全にも影響します。

補足(Explanation)

選択肢の判断は「頻度」「体制」「制約」の3点で整理するとブレにくくなります。現場頻度が低い場合は外注・レンタル寄りになり、体制が整う場合は保有の検討余地が出ます。

具体(Example:見積り依頼で伝えるべき情報)

- ✅ 現場写真・図面(ヤード寸法、障害物、仮置き場所)

- ✅ 地盤状況(養生の有無、据付位置の前提)

- ✅ 搬入動線(車両の出入り、時間帯制約)

- ✅ 希望工程(開始日、完了希望、試運転の予定)

- ✅ 現場の制約(夜間不可、近隣配慮、立入管理の条件)

安全・法規・資格の注意(YMYL:確認手順に落とす)

結論(Point)

安全・法規・資格の領域は、現場条件と役割で変わります。断定で進めず、確認フローで安全側に倒すことが現場担当者の最適解です。

理由(Reason)

組立作業は一時的に不安定な局面があり、合図・立入管理・中止基準が曖昧だと事故に直結します。資格や法規も「役割ごと」に必要要件が変わるため、担当業務を確定しないと確認ができません。

補足(Explanation)

安全上の最重要ポイントは、施工計画とKY、立入管理、合図系統、中止基準の運用です。KYの進め方を現場の型として揃えたい場合は、現場で使える実践例を整理した【ユニック車の危険予知(KY)】現場での実践例を参照すると、朝礼・当日KYの確認項目を統一しやすくなります。

具体(Example:確認フロー)

| ステップ | やること | 確認先 |

|---|---|---|

| ① 役割分担の確定 | 作業範囲・合図者・立入管理者を固定する | 施工計画、現場ルール |

| ② 必要要件の照合 | 担当業務に対する要件を洗い出す | 法令・社内基準・安全資料 |

| ③ 配置と記録 | 有資格者配置と記録を残す | 配置表、記録様式 |

| ④ 当日KYで再確認 | 中止基準・無線・立入管理を再確認する | KYシート、朝礼 |

安全上の最重要ポイント(運用の要点)

- ✅ 作業計画(工程表・役割分担)を先に確定する

- ✅ 立入管理と合図系統を固定し、無線ルールを統一する

- ✅ 天候・風などの中止基準を曖昧にしない

- ⚠️ 工程短縮や省略を前提にしない(安全装置・機能確認を後回しにしない)

FAQ

クローラークレーンの組立はどのくらい日数がかかる?

必要日数は、機種・構成・現場条件・人員体制で変動します。日数を決める前に「ヤード・地盤・動線・工程制約」を揃え、同じ前提で見積もることが重要です。

現場が狭い場合でも組立できる?

ヤードと動線が確保できない場合は、事故リスクが上がり、組立計画が成立しにくくなります。仮置き計画の見直し、搬入順の調整、外注の検討など、代替案を計画段階で用意してください。

分解・運搬と組立は別で考えていい?

分解・運搬と組立を分けて考えると、搬入順や仮置きで手戻りが起きやすくなります。一連の工程として計画し、搬入部材の照合と仮置き区画まで含めて工程表に落とし込んでください。

事故が起きやすいのはどのタイミング?

事故は、段取り不足・合図不統一・省略が起きた局面で発生しやすくなります。合図系統の固定、立入管理の運用、中止基準の明確化が、事故リスクを下げる基本です。

外注する場合、何を準備して依頼すればいい?

現場条件(ヤード寸法・地盤・動線)と希望工程、制約条件を具体的に整理して提示してください。条件が揃うと、必要機材・人員・日数の見立てが安定し、手戻りが減ります。

まとめ & CTA(要点→次の行動)

要点:クローラークレーンの組立は、計画と手順の順守が前提で、必要日数は要因で変動します。判断の中心は、現場条件と安全対策が揃っているかです。

- ✅ 安全に組立作業を実施できる条件が整っているかを最優先で確認する

- ✅ 手順と工程を見える化し、工程短縮や省略が起きない計画にする

- ✅ 必要日数は「機種/構成/現場条件/人員」で見積もり、バッファを確保する

次の行動(CTA):🧭 現場のヤード寸法・地盤状況・搬入動線・工程制約を整理し、組立前チェックリストを埋めたうえで、外注/レンタル/保有の見積り・段取りに進んでください。

コメント