現場間移動で「そのまま運べるのか」「許可は要るのか」「分解はどこまで必要か」が曖昧なままだと、当日に搬入できない・工程が止まる・安全リスクが高まる状況が起きやすくなります。

特にクローラークレーンは、現場内での移動が成立しても、現場間輸送では「道路に出る」「橋や交差点を通る」「時間帯や誘導が必要になる」など前提が一気に変わります。短距離なら大丈夫という感覚で進めると、ルート条件・許可条件・荷役ヤードのいずれかで詰まりやすく、結果として工程遅延や安全上の無理が発生しやすくなります。

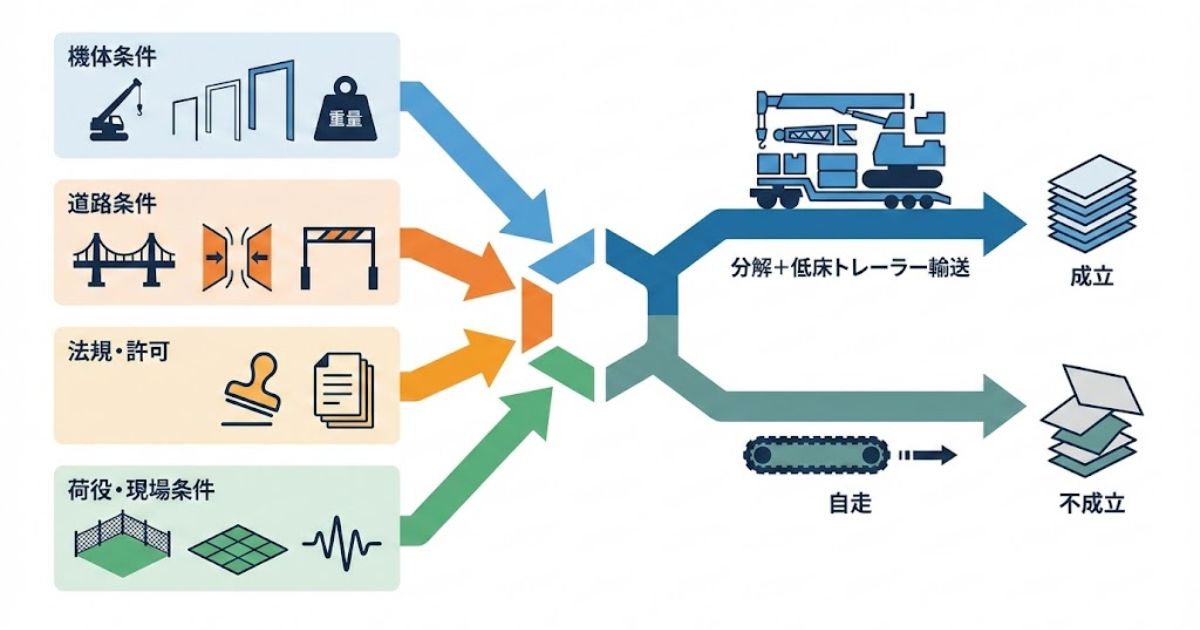

結論:クローラークレーンは基本的に分解してトレーラー輸送します。理由は、機体寸法・重量・ルート条件のどれかが外れると、通行できない/荷下ろしできない/危険が発生しやすいためです。

ここでいう「分解」は、作業上の都合ではなく「運搬条件に合わせて運べる形へ整える」という意味合いが強く、上部旋回体・下部走行体・ブーム/ジブ・カウンタウエイトなどを、通行や積載が成立する単位に分ける考え方になります。分解を少なくして台数を減らしたい意図は理解できますが、寸法・重量・重心・固縛点のい れかが成立しないと、結果的に当日やり直しになりやすい点が重要です。

道路条件の考え方を「別タイプの移動式クレーン」で先に整理しておくと、ルートの見落としを減らしやすいため、トラッククレーンの運搬方法(道路条件と注意点)を確認してから運搬計画を組むと判断がぶれにくくなります。

この記事でできること:方法の紹介で終わらせず、「その方法を選んでよい/選べない」を判断できる基準(法令×安全×現場条件)をチェックリスト化し、外注依頼や社内説明にも使える形で整理します。特定の機種や数値の断定ではなく、寸法・重量・ルート・荷役体制が揃った状態で「要否判定→手順→当日運用」まで落とせるようにまとめます。

著者:ユニック車ガイド編集部(現場・安全配慮担当)

スタンス:実務重視・安全優先で、条件付きで明確に言い切ります。法規・許可・通行条件は地域や道路条件で変わるため、最終確認は道路管理者・警察・運搬事業者の運行管理などの確認手順に落とし込みます。

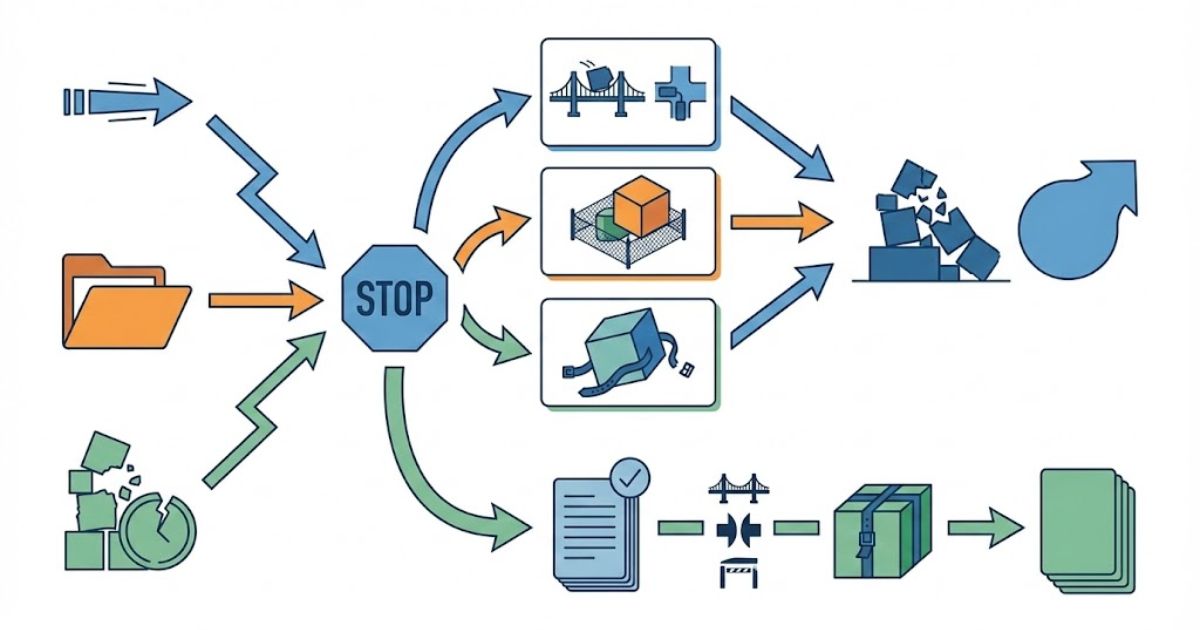

運搬の判断は「現場の都合」だけで決めにくく、道路側の制約(橋梁・幅員・高さ制限・交通量)や、荷役側の制約(ヤード・地耐力・合図体制)とセットで成立するかを見ます。ここが分離していると、許可が取れても荷下ろしできない、荷下ろしはできても輸送中の固縛が成立しない、といった形で手戻りが起きやすくなります。

監修の考え方(YMYL):法令や許可の断定は避け、読者が自己判断で無理をしないよう「要否判定→必要資料→申請→条件遵守」の確認手順を中心に解説します。資格や体制についても「誰が担当するか」「どこまでの作業を行うか」で要件が変わるため、一般論としての確認観点を提示します。

運搬・輸送で何が問題になりやすいか(課題の全体像)

現場担当が詰まりやすい3点

- ✅「そのまま走れる」誤解:クローラークレーンの自走は条件が厳しく、現場内の短距離移動と現場間輸送は別物(道路に出る時点で、幅員・高さ・橋梁・交通規制の考え方が入り、短距離でも成立しないケースがある)

- ✅「許可は業者が勝手に取る」誤解:許可要否の判定には機体寸法・重量・ルート条件などの前提資料が必要(情報が揃っていないと、要否判定も申請書類の作成も止まりやすい)

- ✅「当日なんとかなる」誤解:分解範囲・積載計画・荷下ろしヤードが未確定だと当日搬入不可が起きやすい(分解を増やせば解決すると思いがちだが、部材台数増・荷役段取り増で別のリスクが増える)

失敗すると起きること(手戻り・コスト・安全)

- ⚠️当日搬入できない/待機費用が発生する/工程が遅れる(手戻りは「許可・ルート」だけでなく「ヤード不足」「地耐力不足」「固縛や荷役段取りの不成立」でも起きる)

- ⚠️荷崩れ・転倒・接触などの事故リスクが上がる(固縛不足や重心の偏り、荷役中の合図不統一が典型的な起点になる)

- ✅ルート制限違反・許可不備のリスクが残る(確認不足が原因になりやすい)(距離が短くても、橋梁や交差点の条件でアウトになることがある)

結論と判断軸(まずここだけ押さえる)

結論(先に固定)

クローラークレーンの運搬・輸送は、原則として分解したうえでトレーラー等に積載して行い、機体条件・道路条件・法規制を満たす方法を選ぶことが不可欠です。

ここで重要なのは、運搬方法の選択が「好み」ではなく「成立条件の組み合わせ」で決まる点です。例えば、機体の分解が可能でも、部材が増えれば荷役回数が増え、現場ヤードや合図体制が弱いほど事故リスクが上がります。逆に分解を減らして台数を抑えると、寸法・重量・重心の条件が厳しくなり、ルート制限や固縛の成立で詰まりやすくなります。

判断軸(Decision Axis)

- ✅主軸:法令遵守と安全確保ができるか(許可の要否だけでなく、固縛・荷役・誘導を含めて「無理のない運用」になっているか)

- 🔍副軸:機体サイズ・重量と道路条件の適合性(幅員・高さ・橋梁・旋回余裕・時間帯制限など)

- 🔍副軸:分解・組立に伴う手間と作業リスク(部材管理、荷役回数、復旧後の動作確認の省略リスク)

- 🔍副軸:運搬距離と輸送効率(距離が長いほど点検回数や運行管理が増えるが、短距離でも条件不一致なら成立しない)

判断の入口(最短チェック)

- ✅機体の寸法・重量(分解前/分解後の想定)(同じ「分解後」でも、どの単位で分けるかで寸法・重量が変わるため、想定を曖昧にしない)

- ✅走行形態(自走/分解輸送)をどちらで検討するか(現場内移動の成立と現場間輸送の成立は別として扱う)

- ✅ルート条件(幅員・高さ制限・曲線・橋梁など)(交差点の曲がりやすさ、仮設物、迂回の可否も含めて見る)

- ✅許可要否(条件次第で必要になるため先に判定)(要否が不明な状態で日程だけ決めると、後から動かせない)

- ✅積載計画(重心・固縛・点検タイミング)(固定点と点検タイミングを事前に決めて再現性を持たせる)

- ✅作業体制(積み降ろし方法、人員、合図、立入規制)(合図者固定、第三者の動線遮断、当日変更禁止をセットで考える)

運搬方法の選択肢(できること/できないことの整理)

自走(現場内・短距離移動の扱い)

結論:自走は「現場内や敷地内の短距離移動」で検討対象になりやすく、現場間輸送の代替として安易に選ぶとリスクが高くなります。

理由:公道に出る前提になると、機体寸法・重量・走行条件が厳しくなり、ルート条件や許可条件の壁に当たりやすいからです。

「短距離なら自走で行ける」と判断しやすい場面でも、実際には段差・勾配・軟弱地盤・誘導体制不足で危険が増えることがあります。自走が可能に見えるケースでも、周囲の第三者動線がある環境や、視界不良で合図が届きにくい環境では、接触や挟まれのリスクが上がるため、運搬手段というより「現場内の移動作業」として手順固定が必要です。

- ✅検討対象:敷地内でルートが確保でき、周囲の安全確保(立入規制・誘導)ができる場合(路面の支持力や段差条件も含めて無理がない)

- ⚠️避ける判断:公道を含む移動、段差・軟弱地盤が多い、周囲の安全管理が難しい場合(「行けそう」ではなく、手順と体制が固定できない場合は避ける)

分解+トレーラー輸送(基本形)

結論:現場間の運搬・輸送は、分解してトレーラー等に積載する方法が基本です。

理由:クローラークレーンは機体寸法・重量が大きく、ルート条件・通行条件に合わせて分解度合いを調整しないと「通れない」「危険」が発生しやすいからです。

分解+輸送の実務では「どこまで外すか」だけでなく、「どの順で外して、どの順で積んで、どの順で点検するか」を手順化しておくことが重要です。分解が必要な範囲が決まっていても、積載順が不適切だと固縛点が取れなかったり、荷下ろし時に危険な姿勢になったりするため、積載計画は分解計画とセットで組みます。

- ✅分解範囲の考え方:運搬条件(寸法・重量・ルート)に合わせて決める(「台数を減らす」よりも「成立する条件を満たす」を優先する)

- ✅積載の考え方:重心を安定させ、固縛点を確保し、点検タイミングを手順化する(固定点の取り方と再点検の時点を曖昧にしない)

現場間輸送の組み合わせ(分解度合い×輸送手段)

結論:分解度合いが変わると、必要な輸送形態(低床・多軸・台数など)や荷役方法が変わります。

補足:「分解小+低床」「分解大+複数台」のように、運搬条件の制約が強いほど計画の重要度が上がります。

分解度合いと輸送手段の組み合わせは、単に車種選定の話ではなく「荷役回数」「部材管理」「立入規制の長さ」も変わる点がポイントです。例えば、部材が増えるほどヤードが狭い現場では部材置き場が不足しやすく、結果として荷下ろしが詰まります。一方で分解を減らすと、道路側の制約や固縛の成立条件が厳しくなり、ルートのボトルネックで止まりやすくなります。

- ⚠️無理の出やすい組み合わせ:分解範囲を詰めすぎて寸法・重量条件を満たせない状態で輸送しようとする計画(「当日だけ何とか」になりやすい)

- ✅安全に寄せる組み合わせ:ルート条件に合わせて分解範囲を確定し、積載安定を最優先に組む計画(荷役体制とヤード条件も同時に満たす)

手順(計画→分解→積載→輸送→荷下ろし→復旧)

Step1 事前確認(当日トラブルを潰す)

結論:当日トラブルの多くは、機体情報・現場条件・ルート条件の不足から発生します。

理由:寸法・重量・進入条件・荷下ろしヤードが不明だと、許可要否の判定や積載計画が成立しないからです。

事前確認は「情報を集める」だけではなく、情報の不足がどこに影響するかを先に決めておくとスムーズです。例えば、分解後の想定寸法が曖昧だと要否判定が止まり、ヤード条件が曖昧だと荷下ろし手順が組めず、固縛点が曖昧だと積載計画が成立しません。ここを明確にすると、確認の優先順位が作れます。

- ✅機体情報:機体寸法・重量、分解可否、分解後の想定寸法(「どの単位で分けるか」も含めて整理する)

- ✅搬入出条件:進入路、作業ヤードの広さ、地耐力の見立て(設置物や動線、立入規制の範囲も合わせて確認する)

- ✅ルート条件:幅員・高さ制限・曲線・橋梁などのボトルネック(交差点の曲がり・仮設物・迂回可否・時間帯制限も含めて見る)

Step2 分解計画(どこまで外すか)

結論:分解範囲は「作業都合」ではなく「運搬条件」に合わせて決めます。

理由:分解を抑えすぎると通行条件を満たせず、分解しすぎると部材管理や復旧作業のリスクが増えるからです。

分解計画で誤解されやすいのは「外せるなら外しておけば安全」という考え方です。実務では、分解が増えるほど荷役回数が増え、部材置き場が必要になり、復旧後の確認項目も増えます。分解を増やす判断をする場合でも、部材の置き方、識別、紛失防止、復旧時の確認順まで含めて「増えるリスク」を先に織り込むことが重要です。

- ✅分解範囲の決め方:ルート条件と積載の安定を満たす最小限を狙う(台数や手間はその後に最適化する)

- ✅部材管理:付属品・部材の紛失や破損を防ぐため、管理方法を先に決める(識別・保管・復旧順の前提を揃える)

Step3 積載計画(重心・固縛・荷崩れ防止)

結論:積載計画は「重心の安定」と「固縛の再現性」が最優先です。

理由:運行中は速度・曲がり・段差の影響で荷が動く前提になり、固縛が弱いと荷崩れや接触が起きやすいからです。

積載計画は、当日の作業者が変わっても同じ品質で再現できる状態が理想です。固縛は「締めた気がする」で終わりやすく、固定点が曖昧だと緩み点検も曖昧になります。固定点、締結順、点検のタイミングを手順化すると、運行中の不安定要素を減らしやすくなります。

- ✅重心:安定する向きと載せ方を優先し、荷台の偏りを避ける(偏りが出る場合は点検頻度や速度管理も含めて調整する)

- ✅固縛:固定点を明確にし、緩み点検のタイミングを決める(点検時に見るべき兆候も含めて共有する)

Step4 輸送(運行中のリスク管理)

結論:輸送中は「荷が動く前提」で点検を組み込みます。

理由:固縛の緩みや荷の偏りは小さな段階で発見できれば、重大事故になる前に止められるからです。

輸送中のリスクは「荷の動き」だけでなく、ルート上の段差・路面のうねり・急な曲線で一気に増えます。運行の考え方を共有しておくと、運転側が無理な操作を避けやすくなり、点検のタイミングで早期に違和感を拾いやすくなります。荷の異音、固縛材の緩み、接触痕、偏りの兆候は小さな段階で止める方が安全です。

- ✅運行の考え方:無理な速度・急旋回・急制動を避ける(荷の動きが増えるため)(前提として「急がない」運行計画にしておく)

- ✅休憩時点検:緩み・偏り・接触の兆候をチェックする(点検者と確認項目を固定し、見落としを減らす)

Step5 荷下ろし・復旧(現場での事故を防ぐ)

結論:荷下ろしは転倒・挟まれ・接触が起きやすいため、手順固定と立入規制が必要です。

理由:荷を動かす作業は不確定要素が増え、当日の段取り変更が事故につながりやすいからです。

荷下ろしで起きやすいのは「想定と違う置き場」「合図者の交代」「第三者の立入」など、当日変更に起因する崩れです。復旧作業でも、急ぎたい心理から確認項目を省略しやすく、動作確認が不十分だと次の作業で不具合が顕在化しやすくなります。手順の固定と、当日変更を禁止する運用が結果的に安全と工程を守ります。

- ✅荷下ろし:立入規制、合図、作業者の役割分担を固定する(合図者固定と第三者動線遮断をセットで行う)

- ✅復旧後:動作確認を行い、急いで省略しない(確認順を決め、異常があればその場で止める)

比較・実践(チェックリスト/比較表/失敗例→回避策)

判断チェックリスト(現場担当が埋めるだけ)

- ✅機体条件:機体寸法・重量、分解可否、分解後の想定寸法(部材単位の想定が曖昧なら先に確定する)

- ✅道路・ルート条件:幅員・高さ制限・曲線・橋梁などの制限箇所(交差点の曲がり、仮設物、迂回の可否も確認する)

- ✅許可・届出:要否判定、申請段取り、必要資料の準備(要否が不明なら確認手順を先に固定する)

- ✅積載・固縛計画:重心、固定点、緩み点検のタイミング(固定点と点検者を決めて再現性を持たせる)

- ✅荷役体制:積み降ろし方法、クレーン・人員、合図、立入規制(合図者固定と第三者動線遮断を前提にする)

- ✅現場条件:進入路、ヤード、地耐力、当日の変更禁止ルール(置き場と作業導線が確保できるかを見る)

| 比較観点 | 自走(現場内・短距離想定) | 分解+トレーラー輸送(基本形) |

|---|---|---|

| 法規・通行条件 | 公道を含むと条件が厳しく、判断が難しくなりやすい(短距離でも橋梁や交差点条件で成立しないことがある) | 機体条件・ルート条件に合わせて計画できるため整理しやすい(分解単位と積載順を先に固めると手戻りが減る) |

| 安全 | 誘導・立入規制が不十分だと接触リスクが上がる(合図者固定と第三者動線遮断が前提) | 積載の安定と固縛が成立すれば安全管理を組みやすい(固定点と点検タイミングを手順化する) |

| 手間 | 分解が不要な一方、移動管理の手間が増えやすい(誘導と立入規制の運用を固定できないと負担が増える) | 分解・組立の手間が増えるが、計画で手戻りを減らしやすい(部材管理と復旧確認まで含めて設計する) |

| コスト | 移動範囲が限定的なら抑えられる場合がある(ただし安全管理の負担が増えると別コストが出やすい) | 分解範囲・距離・ルート難度・許可で変動しやすい(条件を揃えて比較するほどブレが減る) |

| おすすめ判断 | 敷地内で安全管理を固定できる場合に限定して検討(当日変更を禁止できる前提) | 現場間輸送は基本として優先検討(ルート・分解・積載・荷役体制を一体で成立させる) |

よくある失敗例→回避策(最低3本)

- ⚠️失敗例:寸法・重量の見落としで当日通れない → ✅回避策:ルートのボトルネック(幅員・高さ制限・橋梁など)を先に洗い出す(分解単位の想定が曖昧だと再発しやすい)

- ⚠️失敗例:固縛不足で荷が動く・荷崩れする → ✅回避策:固定点を明文化し、休憩時点検のタイミングを手順に入れる(点検者と確認項目を固定すると見落としが減る)

- ⚠️失敗例:ヤード不足で荷下ろしできない → ✅回避策:現場レイアウトと地耐力の見立てを事前に行い、当日変更を禁止する(部材置き場と作業導線が取れない場合は計画を組み直す)

分解輸送と公道対応の考え方は、条件整理の型を別記事で確認しておくと、社内説明や外注要件の整理が速くなるため、オールテレーンクレーンの運搬方法(分解輸送・公道対応の考え方)を参照して判断の抜けを減らすと運搬計画が組み立てやすくなります。

費用感・レンタル/購入/外注の考え方(一般化しすぎず条件提示)

費用が変動する要因

結論:クローラークレーンの運搬費用は「距離」だけでは決まりません。

理由:分解範囲・必要台数・ルート難度・許可手続き・夜間対応などで条件が大きく変わるからです。

見積もりや費用感の確認では、同じ「クローラークレーン」でも、分解後の部材台数、荷役回数、誘導の有無、時間帯条件で差が出やすい点を先に理解しておくと、比較がしやすくなります。距離が短いケースでも、ルート上の制限や夜間対応の要否で費用が増える場合があるため、距離だけで判断しないことが重要です。

- ✅分解範囲(どこまで外すか)(部材台数・荷役回数に直結する)

- ✅台数(本体・部材で複数台になるか)(ヤード条件とセットで成立を見る)

- ✅距離(長距離ほど運行管理が増える)(点検回数や管理負担も増えやすい)

- ✅ルート難度(制限箇所、迂回、時間帯)(迂回が長いほど工程にも影響する)

- ✅許可手続き(要否・条件・資料)(要否判定の遅れが工程遅延の起点になりやすい)

- ✅夜間対応の有無(制限回避のために必要になる場合)(安全面と近隣配慮も含めて検討する)

外注時に「見積もり前に渡すべき情報」

結論:情報が揃っていない状態で見積もりを取ると、条件が変わった瞬間に金額も工程もブレます。

具体:見積もり依頼時は、次の情報を同条件で揃えて渡すことが重要です。

この段階で情報が揃うと、運搬側は「要否判定→必要資料→申請→当日条件」まで一貫して組みやすくなります。逆に、機体情報が曖昧なまま日程だけ先行すると、許可やルート調整が後追いになり、工程が崩れやすくなります。

- ✅機体情報(寸法・重量・分解可否)(分解後の想定寸法・部材単位も可能な範囲で揃える)

- ✅現場条件(進入路・ヤード・地耐力の見立て)(部材置き場、作業導線、立入規制の範囲も含める)

- ✅希望日程(搬入・搬出の時間帯)(時間帯で条件が変わる場合があるため、幅を持たせて伝える)

- ✅ルート候補(制限箇所の有無、迂回条件)(ボトルネックがあれば先に共有する)

- ✅分解の考え方(分解小/分解大の希望がある場合)(希望より成立条件を優先する前提で伝える)

- ✅荷役の責任分界(積み降ろしを誰が担うか)(合図者・立入規制・手順固定の担当も曖昧にしない)

内製(自社段取り)と外注の切り分け

結論:主軸である「法令遵守と安全確保」を満たせない場合は、外注優先で判断したほうが安全です。

理由:運搬は一度の判断ミスが事故・違反に直結し、工程やコストを大きく崩すためです。

内製で対応できるかの判断は「できそうか」ではなく、「要否判定ができる情報が揃うか」「固縛と点検が手順化できるか」「荷役体制と立入規制を固定できるか」で決まります。特に、許可要否が曖昧なまま進める状況や、現場ヤードが厳しい状況では、外注優先で安全側に寄せる方が手戻りと事故リスクを減らしやすくなります。

- ✅外注優先:許可要否が不明、ルート難度が高い、荷役体制が固まらない場合(安全と工程を守るために優先する)

- ✅内製検討:条件が単純で、手順・点検・立入規制を固定できる場合(当日変更を禁止できる体制が前提)

安全・法規・資格の注意(YMYL:確認手順を中心に)

法規・許可は「要否判定→必要資料→申請→条件遵守」の順で確認

結論:許可の要否は、機体条件とルート条件で変わるため、先に判定手順を固定することが重要です。

理由:要否判定が曖昧なままだと、必要資料の収集や申請の準備が遅れ、当日搬入不可につながるからです。

許可や法規の注意で起きやすい誤認は「業者が取るから自社は関係ない」「短距離だから不要」のように、前提情報を渡さないまま進めてしまうことです。実際には、要否判定に必要な情報(寸法・重量・ルート条件)が不足していると、業者側も確定できず、結果として日程や工程だけが先行しやすくなります。断定ではなく、確認先に沿って判定を進めることが安全です。

- ✅要否判定:機体寸法・重量、分解後寸法、予定ルートの制限箇所を整理する(分解単位の想定が曖昧なら先に詰める)

- ✅必要資料:機体情報、積載計画の概要、ルート条件などを揃える(後追いにすると申請が止まりやすい)

- ✅申請:道路管理者・警察・運搬事業者の運行管理など、確認先に沿って進める(確認順を崩さない)

- ✅条件遵守:時間帯・速度・誘導など、付帯条件がある場合は運行計画に落とし込む(現場側の体制も含めて守れる形にする)

現場安全(積み降ろしが最も危険)

結論:事故は輸送中よりも、積み込み・積み下ろしで起きやすい傾向があります。

理由:荷を動かす工程は不確定要素が増え、当日の変更が接触・転倒・挟まれにつながりやすいからです。

積み降ろしで危険が増えやすいのは、作業範囲が広がり、第三者の動線と交差しやすいこと、合図が複数人で混線しやすいことが理由です。現場が狭い場合ほど、置き場や導線の変更が起きやすく、当日変更が事故の起点になりやすい点を意識しておくと安全側に寄せられます。

- ✅立入規制:作業範囲を区切り、第三者が入らない運用にする(境界の明確化と監視役の固定が有効)

- ✅合図:合図者を固定し、伝達ルールを統一する(交代や多重合図を避ける)

- ✅手順固定:当日変更を禁止し、作業前に段取りを共有する(変更が必要なら一度停止して再確認する)

資格・体制(現場での“できる/できない”を曖昧にしない)

結論:作業可否は「誰が何を担当するか」で決まるため、役割分担を先に固定することが重要です。

補足:運搬と荷役は別作業になりやすく、担当範囲が曖昧だと事故と手戻りが増えやすくなります。

資格や体制の注意は、単に資格名を並べることではなく「運搬」「荷役」「復旧確認」の各工程で誰が責任を持つかを決めることが核心です。現場では、運転できる人がいても荷役の合図体制が整っていない、分解・復旧の手順が共有されていない、といった形で成立しないケースが出やすいため、担当範囲の固定が安全につながります。

- ✅作業分担:積み込み・輸送・積み下ろし・復旧の担当者を事前に決める(合図者・立入規制の担当も含めて固定する)

- ✅確認手順:法規・許可・通行条件は関係機関と運搬事業者の確認手順に沿って進める(自己判断で進めない)

FAQ(短く答えて迷いを止める)

クローラークレーンはそのまま運べますか?

基本は分解して輸送します。自走を検討できるのは敷地内など条件が限定され、現場間輸送は分解+トレーラー輸送が前提になりやすいです。次に確認すべきポイントは、現場内移動の範囲が敷地内で完結するか、立入規制と誘導体制を固定できるかです。

特殊車両通行許可は必ず必要ですか?

機体条件・ルート条件で要否が変わります。要否判定は機体寸法・重量、分解後寸法、予定ルートの制限箇所を揃えたうえで、道路管理者・警察・運搬事業者の確認手順で進めると安全です。次に確認すべきポイントは、分解後の想定寸法とルート上のボトルネックを先に確定できているかです。

分解はどこまでやるべきですか?

運搬条件(寸法・重量・ルート)に合わせて決めます。分解を抑えすぎると通行条件を満たせず、分解しすぎると部材管理と復旧作業のリスクが増えます。次に確認すべきポイントは、分解単位ごとの寸法・重量と、部材置き場を含めたヤード条件が成立するかです。

費用は何で増減しますか?

分解範囲、台数、距離、ルート難度、許可手続き、夜間対応の有無で変動します。同条件で比較するため、見積もり前に機体情報と現場条件を揃えることが重要です。次に確認すべきポイントは、分解後の部材台数と荷役回数、時間帯条件の希望が固まっているかです。

外注時に最低限伝える情報は何ですか?

機体情報(寸法・重量・分解可否)、現場条件(進入路・ヤード・地耐力の見立て)、希望日程、ルート候補、荷役の責任分界を揃えて伝えると、見積もりと工程がブレにくくなります。次に確認すべきポイントは、荷下ろしヤードと部材置き場、合図者・立入規制の担当が曖昧になっていないかです。

まとめ & CTA(要点→次の行動)

- ✅現場間輸送は分解+トレーラー輸送が基本

- ✅判断軸は法令遵守と安全確保を最優先

- ✅事前確認(機体条件・ルート条件)と積載計画(重心・固縛)が核心

🧭次の行動:判断チェックリストを埋め、機体条件・ルート条件・許可要否の不足情報を確認したうえで、同条件で運搬業者へ見積もり依頼します。見積もりの比較では、距離だけでなく分解範囲・部材台数・荷役回数・時間帯条件が揃っているかを確認すると、工程と安全のブレを減らしやすくなります。

コメント