作動油の補充・交換が必要になったのに、指定油や粘度が分からず「間違えたら故障につながるのでは」と不安になる場面は珍しくありません。

特にユニック車は、現場での稼働が止まると段取り全体に影響しやすく、作動油の判断ミスが「作業停止」「復旧の手間」「安全リスク」に波及しやすいのが厄介な点です。さらに車両側(2t/3t/小型など)やクレーン側の仕様差、運用環境(寒暖差・連続稼働・長期保管)が重なると、同じ“作動油”でも条件が変わり得るため、一般論だけで決めにくくなります。

古河ユニックの作動油は、型式指定を確認したうえで適合油を使い、交換目安と劣化状態を見て管理することで、安全な運用が成立します。

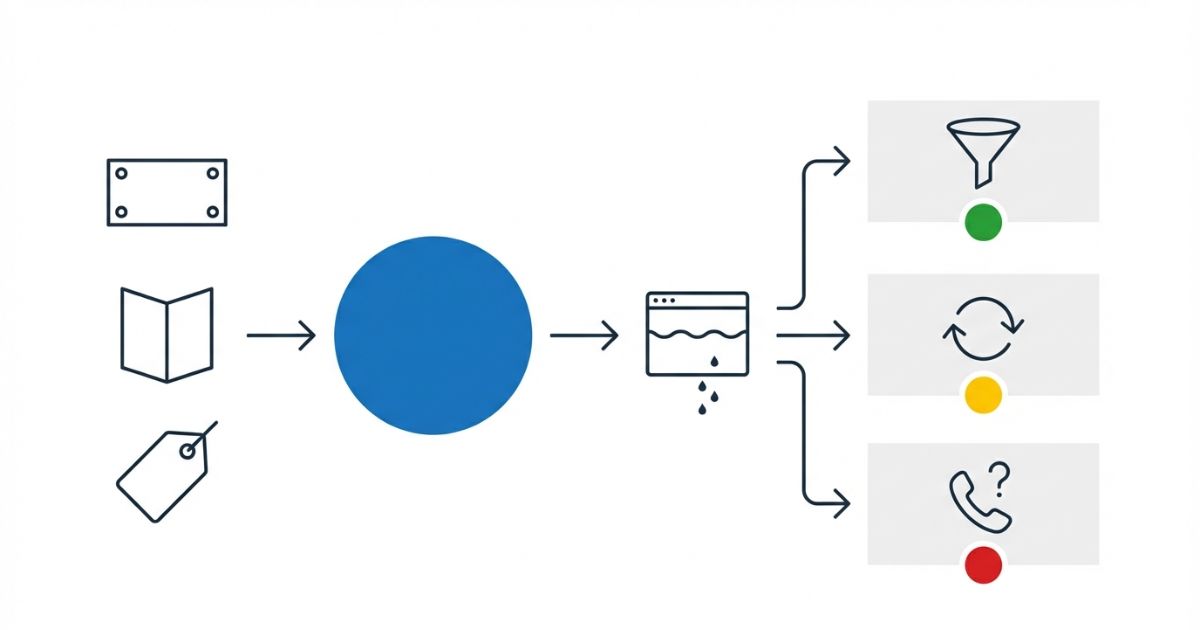

ここで重要なのは「何を入れるか」を先に決めないことです。型式(クレーン装置側の型式や仕様を含む)を起点に、指定条件を確定し、現状の状態確認を挟んで補充・交換・要確認を仕分けるほうが、混用や条件不一致のリスクを下げられます。

この記事は、特定油種の断定に寄らず、型式確認→条件照合→要確認への切り替えまでを実務手順として固定し、作動油選定や交換判断で迷いにくくするためのガイドです。

作動油の判断は、クレーン装置そのもののコンディション管理(漏れ・作動の癖・稼働時間)とも一体です。短時間の補充で凌ぐ場面があっても、原因の切り分けや記録が残っていないと、次の担当者が混用や不一致を引き起こす“連鎖”になりやすい点も押さえておきたいところです。

読後は、自車の型式前提で「使う油の条件」「交換・補充の判断」「不明点が残る場合の中止/確認」を迷わず仕分けできます。

また、現場でありがちな迷いは「不足したから入れる」だけで終わってしまうことです。不足が漏れ由来なのか、点検・保管の問題なのか、稼働条件(連続作業・高油温)なのかを切り分ける視点を入れると、同じ症状でも次の手が打ちやすくなります。

ユニック車の消耗品や点検の全体像を整理してから進めたい場合は、ユニック車のメンテナンス(点検・交換の考え方)を先に確認しておくと、作動油だけを単独で判断しにくい場面でも整理しやすくなります。

車両管理・整備判断の現場目線で、作業停止や故障・事故リスクを減らすための「判断手順」を重視して解説します。結論は「どれを入れるか」ではなく「型式指定を満たす条件か」で決め、混用・代替は断定せず、判断不能は要確認へ切り替えます。

作動油は“油だから後でいい”と扱われがちですが、油圧系は不調の出方が曖昧になりやすく、症状が軽い段階で手を打てるかが運用コストに直結します。安全面でも、作動遅れや異音などの兆候を見逃して作業を続けると、吊り荷・ブーム姿勢・アウトリガーへの負担が増え、結果として危険側に寄る可能性があります。

- ✅ 型式・銘板・取扱説明書・メーカー基準を最優先する

- ✅ 粘度・性能が異なる油の自己判断による代替や混用を避ける

- ✅ 不明点や兆候がある場合は断定せず、要確認へ切り替える

課題の全体像(なぜ迷うのか/何がリスクか)

結論:作動油は「動く/動かない」に直結しやすく、指定条件を外したり混用したりすると、作動不良や故障リスクが上がるため、最初に迷いの原因を分解して安全側の判断に寄せる必要があります。

ユニック車は、吊り上げや荷姿の調整など“動きの質”が重要です。単に動くかどうかだけでなく、「動きが遅い」「止まりが甘い」「微操作が効きにくい」などの違和感が出ると、現場の微調整が難しくなりやすい点もリスク要因になります。

理由:作動油は油圧機器の作動に関わるため、油の状態や条件が合わないと、動きの遅れ・異音・油温上昇などの兆候が出やすく、放置すると現場停止につながる可能性があります。

特に寒冷時は粘度の影響が出やすく、夏場は油温上昇が絡みやすいなど、季節や環境で“同じ不調”に見えて原因が違うケースもあります。だからこそ、油を足す前に「指定条件」「現状」「混用の可能性」をセットで見る必要があります。

補足:迷いの原因は「指定が見つからない」だけではありません。型式差、過去の整備履歴の不明、銘柄・粘度表記の違い、補充時の混用リスクが重なると、自己判断が増えてしまいます。

さらに、2t/3t/小型ユニックのように車両条件が違うと、稼働の仕方(短距離頻繁・長距離移動・現場常駐)や保管環境が変わり、作動油の劣化スピードや不足の発見タイミングにも差が出やすくなります。「同じ会社の別車両と同じでいい」と考えてしまうのが、誤認の入口になりがちです。

- ⚠️ 「油圧なら何でも同じ」と考えて、とりあえず入れる

- ⚠️ 残量だけ見て補充し、漏れや劣化の兆候を確認しない

- ⚠️ 他油と混ぜても問題ないと判断し、混用してしまう

- ⚠️ 状態が不明なまま作業を続け、作動遅れ・異音・漏れの兆候を見逃す

上の失敗は、どれも「判断材料が不足しているのに結論を急ぐ」点が共通です。特に混用は、一度起きると後戻りがしにくく、次の交換・点検の負担が増えることがあります。迷ったら“作業を止める”のではなく、“判断を要確認へ切り替える”という整理が重要です。

結論と判断軸(迷ったらここに戻る)

結論:作動油の判断は、型式前提で指定条件を満たしているかを主軸にし、交換時期・劣化状態・不明点の有無で「補充/交換/要確認」を仕分けるのが最もブレにくい進め方です。

この判断軸は、作業可否の境界にも効きます。たとえば「動くから作業できる」と断定せず、作動の安定性や兆候の有無を見て、必要なら作業内容を軽作業に限定したり、荷の扱いを変えたりといった安全側の運用に寄せやすくなります。

理由:油種や粘度を一般論で決めると、型式差や運用条件の差を取りこぼしやすく、混用や条件不一致のリスクが残ります。型式→指定→現状の順で確定すると、誤判断が減ります。

また、ユニック車はアウトリガーや作業半径、吊り荷条件など、機械の負担が作業条件で大きく変わります。油の状態が不安定なときに高負荷作業へ寄せると、違和感が一気に表面化することがあるため、判断軸を先に固定しておくほど安全側に寄せやすくなります。

補足:補助判断軸は「交換時期や劣化状態が安全運用の範囲内か」「不明点が残る場合に要確認へ切り替えられるか」です。

ここでの「交換時期」は年数や距離だけで機械的に決めるものではなく、稼働時間・連続作業・保管・漏れの有無などの条件とセットで考えるのが現実的です。要は、“条件が揃わないなら結論を出さない”ことが、長期的には最も損失を減らしやすい考え方になります。

- ✅ 型式・銘板・取扱説明書で指定条件を確定する

- ✅ 現状(残量/色/におい/濁り/泡/漏れの有無など)を把握する

- ✅ 補充か交換かを分岐する(混用リスクを先に考える)

- ✅ 条件照合できない項目は要確認に切り替える

- ✅ 判断不能なら作業継続を断定せず、確認・相談へ切り替える

補充・交換の分岐で迷うのは「今すぐ動かしたい」状況が多いですが、そこで混用を起こすと、その後の整備計画や原因追及が難しくなります。緊急時ほど、③の前に「前回の油が何か/混ざる可能性があるか」を言語化しておくと、判断がぶれにくくなります。

作動油の基礎(何の油か/他の油と何が違うか)

結論:作動油は、油圧機器を動かすための油であり、エンジンオイルなど他の油と用途・求められる特性が異なるため、混同を避けることが重要です。

作動油は、油圧回路の中で圧力を伝え、潤滑や防錆などにも関わるため、状態や条件が合わないと、作動の癖として現れやすい特徴があります。つまり「油が足りている」だけでは足りず、「指定条件に合い、かつ状態が安定している」ことが前提になります。

理由:用途が違う油を前提にすると、性能の見方や管理の観点がずれやすく、指定条件の確認が後回しになり、結果として誤った補充・交換判断につながりやすくなります。

また、現場ではエンジンオイル・ギヤオイル・グリスなどが同時に管理されることが多く、名称が似ているだけで混同が起きがちです。作動油は“油圧系”という前提を外さないことが、最初の安全策になります。

補足:作動油の管理は「銘柄より先に条件(指定)」です。古河ユニックの作動油は、まず型式に対して指定条件を満たしているかを確認し、そのうえで補充・交換を判断します。

ここでの「条件」には、粘度だけでなく、等級・性能(一般的に求められる耐摩耗性など)や、温度環境に対する想定が含まれることがあります。記事内で特定油種を断定しないのは、型式や運用条件で前提が変わり得るからです。

適合・仕様の確認(指定油の見つけ方/粘度・性能の見方)

結論:古河ユニックの作動油は型式ごとに指定・推奨条件が異なり得るため、確認先の優先順位に沿って指定条件を確定し、粘度や等級は「同じに見えても条件が違い得る」前提で扱う必要があります。

現場でよくあるのは「同じメーカーのユニックだから同じだろう」「同じ粘度表記だから大丈夫だろう」という推測です。ただし、年式や仕様差、装置側の構成差で指定条件が変わる可能性があるため、推測のまま補充するより、指定条件を確定してから動くほうが安全側です。

理由:指定が曖昧なままの代替・混用は、条件不一致のリスクが残り、作動不良や故障の原因になり得ます。指定条件が確定できない場合は、要確認へ切り替えるほうが安全です。

特に「今入っている油が何か分からない」状態での補充は、混用リスクが上がりやすい代表例です。履歴が残っていない車両、引き継ぎ直後、外注整備が挟まっている場合は、いったん“要確認寄り”で整理したほうが再発を防ぎやすくなります。

補足:「使える/使えない」を記事で断定せず、代替する場合は何を揃えて照合するかを固定します。

代替を検討する場合でも、先に「指定条件を満たすか」を照合できる情報を揃えることが前提です。照合できないなら、代替可否の結論を急がず、確認・相談へ切り替えるのがこの記事の立場です。

- ✅ 取扱説明書・整備資料

- ✅ 機械側の表示・銘板・注意ラベル

- ✅ メーカー公式のカタログ/資料

- ✅ 不明点が残る場合の確認(販売店・整備工場など)

確認先の優先順位を守る理由は、情報の確度が違うからです。特に銘板や注意ラベルは現物に紐づくため、同じ型式名でも仕様差がある場合に役立つことがあります。資料が見つからないときほど、現物(表示・銘板)を先に確認すると、無駄な推測が減ります。

- ✅ 「使える/使えない」を先に決めず、型式前提で指定条件を照合する

- 🔍 照合に必要な情報:型式、指定条件、運用環境、整備履歴(混用の可能性)

- ⚠️ 条件照合できない項目が残る場合は、断定せず要確認へ切り替える

「同じ等級・同じ粘度」と見える表記でも、実際の運用環境(寒冷地・高温環境・連続稼働)によっては、作動の癖や油温の上がり方が変わることがあります。代替検討は“現場を止めないための手段”になり得ますが、条件が揃わないなら安全側に倒す、という線引きを先に決めておくと迷いにくくなります。

交換・補充・管理の実務(交換目安/不足・劣化の見分け方)

結論:交換時期は一律で断定せず、使用頻度・環境・保管・漏れの有無などの条件と、油の状態(劣化の兆候)を合わせて判断し、補充は「不足の原因切り分け」をセットで行うことが重要です。

ユニック車は、作業半径や吊り荷条件で負荷が変わりやすく、同じ車両でも「軽作業中心」と「高負荷作業が多い」では油の負担が変わり得ます。数値の断定は避けますが、稼働の仕方が厳しいほど、状態確認の頻度を上げるという考え方は有効です。

理由:残量だけ見て補充を繰り返すと、漏れや劣化の進行を見逃しやすく、作動不良の兆候が出たときに対応が遅れます。状態確認を入れることで、現場停止リスクを下げられます。

不足が続く場合は、単に“減ったから足す”ではなく、漏れやにじみがどこで起きているか(ホース・継手・シリンダー周辺など)を目視で確認することが、次の判断を早くします。判断不能なら無理に結論を出さず、要確認へ切り替えるのが安全です。

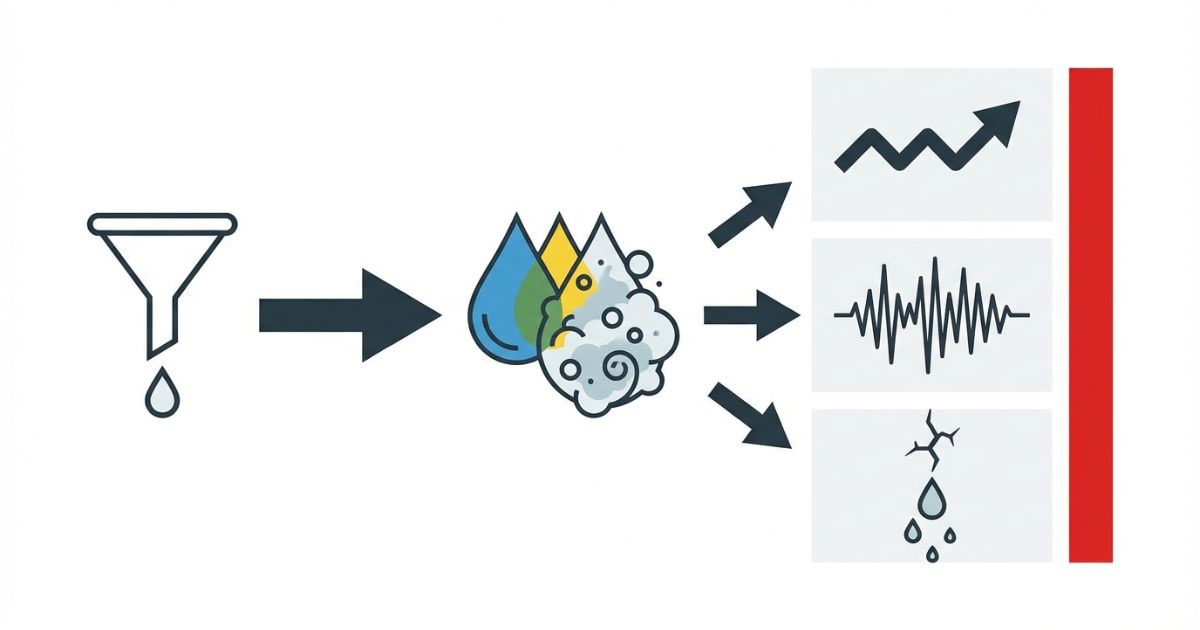

補足:劣化の兆候は断定せず「疑い」として扱い、疑いが強い場合は要確認へ切り替えます。

“疑い”として扱うのは、症状が作動油だけで決まらないことがあるためです。例えば動きの遅れは、油温・フィルタ・油圧系の別要因が絡む可能性があり得ます。だからこそ、兆候が出たときは「作動油の問題」と断定せず、確認と切り分けを優先します。

- ✅ 濁りや泡立ちが目立つ

- ✅ 異臭がある、いつもと違うにおいがする

- ✅ 動きが重い/遅い、作動が安定しない

- ✅ 異音が出る、油温が上がりやすい

- ✅ 漏れがある、にじみが増えた

上の観点は“判定”ではなく“気づきのトリガー”として使うのがポイントです。例えば泡立ちは混入や循環状態の問題を疑うきっかけになり、濁りは汚れや水分混入の可能性を考える入口になります。いずれも断定に進まず、「指定条件と現状が揃っているか」を見直すための材料にします。

- ✅ いつ、何を、どれだけ補充/交換したかを残す

- ✅ 前回の作動油が不明な場合は、混用の可能性を前提に要確認へ寄せる

- 📌 作業前に「指定条件の確認状況」と「現状」を短くメモしておくと、相談時に話が早い

記録が残ると、次回の判断が早くなるだけでなく、「なぜその判断をしたか」を説明しやすくなります。特に複数台を管理する現場では、担当が変わっても運用が崩れにくくなり、混用や推測による補充を防ぎやすくなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:作動油の実務判断は、先に情報を揃え、比較表で「補充/交換/要確認」を仕分けると再現性が上がります。

ここでの“選び方”は、銘柄の比較ではありません。状況に応じて「今すぐ補充で動かすべきか」「交換で管理をリセットすべきか」「判断不能として要確認に切り替えるべきか」を、同じ軸で整理できることが実務の価値になります。

理由:情報が揃っていない状態で決めようとすると、自己判断が増え、混用や条件不一致のリスクが残ります。チェックリスト→比較表→失敗例の順で固めると迷いが減ります。

また、2t/3t/小型ユニックでは、現場での取り回しや稼働パターンが違い、緊急対応(当日補充)を求められる頻度が変わりやすい点もあります。緊急対応の回数が増えるほど、記録と確認順序が重要になります。

補足:比較は価格ではなく、混用リスク・必要情報・当日対応可否を軸にします。

例えば当日対応が必要でも、前回油が不明で混用リスクが高いなら、無理に補充して“動かす”より、要確認へ切り替えるほうが結果的に損失を抑えられる場面があります。ここは現場条件で変わるため、断定せず“安全側の判断”を優先します。

- ✅ 型式情報:型式、製造年、仕様差の有無(分かる範囲で)

- ✅ 指定条件:取説/銘板/メーカー資料で確認できた条件(不明は要確認へ)

- ✅ 現状:残量、漏れの有無、油の状態(濁り/泡/におい等の一般確認)

- ✅ 運用条件:使用頻度、屋外/屋内、温度環境、長期保管の有無

- ✅ 整備履歴:前回交換時期、補充履歴、混用の可能性

チェックリストは、すべてを完璧に埋めることが目的ではなく、「埋まらない項目がある=要確認へ寄せる根拠」になります。特に指定条件と履歴が欠けていると、補充判断が揺れやすいので、欠けた時点で安全側へ切り替えやすくなります。

| 判断 | 目的 | 必要情報 | 混用リスク | 当日対応 | 安全側の選択 |

|---|---|---|---|---|---|

| 補充 | 不足分を戻し作動を安定させる | 指定条件、現状、漏れの有無 | 前回油が不明だと上がる | 状況次第 | 不明点が残るなら要確認へ |

| 交換 | 劣化や不安要素を解消し管理をリセット | 指定条件、履歴、状態の兆候 | 混用を避けやすい | 計画が必要 | 兆候があるなら要確認を挟む |

| 要確認 | 判断不能を放置せず安全側へ切り替える | 型式、指定条件の未確定項目、兆候の有無 | 混用判断を止められる | 相談・確認が必要 | 中止ラインに沿って切り替える |

比較表は、迷いが出たときの“戻り先”として使うのが実務向きです。例えば「補充で動いたが、兆候が残る」場合は、次の段階として交換や要確認へ切り替える判断がしやすくなります。逆に「要確認」へ切り替えるのは、決断を先延ばしにするのではなく、条件を揃えて安全に判断するための行動です。

- ⚠️ 指定確認なしで入れる → ✅ 確認先の優先順位で指定条件を確定してから判断する

- ⚠️ 違う油を混ぜる → ✅ 混用が起きる状況を整理し、断定せず要確認に切り替える

- ⚠️ 不足だけ補って原因を放置 → ✅ 漏れ・劣化・作動不良の兆候を先に確認する

失敗を避けるためのコツは「順序」を守ることです。現場では“急ぎ”が最大の敵になりやすく、順序を飛ばした瞬間に混用や条件不一致が起きやすくなります。順序を守る=安全側に倒す、という理解で運用すると、判断が安定します。

費用感・レンタル/購入/外注の考え方(詰まった時の現実的判断)

結論:費用は条件で変わるため断定せず、判断不能のまま作業を進めるより、要確認や点検・整備相談へ切り替えるほうが結果的に損失を抑えやすい場面があります。

作動油の補充・交換は一見すると小さな支出に見えますが、誤判断で作業が止まった場合の影響は大きくなりがちです。特に吊り作業は、段取り・人員・車両の再手配が発生すると、金額以上に時間コストが膨らむことがあります。

理由:少額の節約よりも、作業停止・故障・安全リスクの損失が大きくなり得るため、指定条件が確定できない場合は安全側の判断が有利になりやすいからです。

また、外注や確認に切り替える判断は「自社でできない」ことを認めるのではなく、判断材料が不足している状態を放置しないための戦略です。条件を揃えたうえで相談すれば、結論が早くなることも多いです。

補足:自社で判断しやすいのは「指定が明確」「履歴が明確」「状態が安定」な場合です。指定不明、混用の疑い、兆候、漏れがある場合は外注や確認が現実的です。

ユニック車の規模(2t/3t/小型など)に関わらず、重要なのは「運用を止めないために、どの段階で要確認へ切り替えるか」です。無理に現場対応を続けて、後から大きな損失になるのが最も避けたいパターンです。

- ✅ 型式(分かる範囲で)

- ✅ 指定条件の確認状況(取説/銘板/資料のどこまで確認できたか)

- ✅ 現状(残量、漏れ、濁り/泡/におい、作動遅れや異音などの兆候)

- ✅ 整備履歴(前回交換・補充、混用の可能性)

このテンプレは、電話や現場相談でもそのまま使えます。伝える情報が整理されているほど、確認・相談の往復が減り、結果として復旧が早くなる可能性があります。

安全・法規・資格の注意(YMYL:確認手順)

結論:作動油の判断は、指定条件と状態が確定できないまま進めず、中止ラインと確認順序を固定して安全側へ切り替えることが重要です。

ユニック車の作業は、吊り荷条件や作業半径、アウトリガー設置など、現場条件で安全性が大きく変わります。作動油の状態が不明なまま高負荷作業に入るのは避け、必要なら作業内容の変更や中止を含めて検討する姿勢が重要です。

理由:「できそう」で進めると、混用や条件不一致の可能性を抱えたまま運用し、作動不良や事故リスクを増やすおそれがあります。

安全・法規・資格面でも、状況によって必要な要件が変わり得ます。例えば作業の内容・現場の条件・体制によって確認すべき事項が増える場合があるため、一般論で断定せず、必要に応じて関係先へ確認する前提で整理するのが安全です。

補足:作業内容や体制で要件が変わり得るため、自己判断で断定せず、必要に応じて確認・相談へ切り替えます。

ここでの確認先は、メーカー資料や整備工場、現場の施工要領書など、一般に参照できる一次情報が中心です。情報が揃わない状態での“推測運用”は、法規違反の誤認や安全手順の抜けにつながりやすいため避けます。

- ⚠️ 指定条件が確定できない

- ⚠️ 混用の疑いが強い

- ⚠️ 作動不良の兆候がある(動きが不安定、異音など)

- ⚠️ 漏れがある、にじみが増えた

- ⚠️ 断定しそうになる(情報が揃っていないのに結論を出しそうになる)

中止ラインは、作業を止めるための“縛り”ではなく、安全側に切り替えるためのスイッチです。とくに「指定条件が確定できない」「混用の疑いが強い」は、現場で急いでいるほど見落とされがちなので、チェックリストとして先に固定しておくと迷いが減ります。

- ✅ 型式・銘板・取扱説明書で指定条件を確認する

- ✅ 現状(残量・状態・漏れ・兆候)を確認する

- ✅ 補充/交換を分岐し、混用の可能性が残る場合は要確認へ切り替える

- ✅ 不明点が残る場合は条件を揃えて確認・相談する

この順序は、現場で“できることからやる”ための順序でもあります。確認できる項目が少なくても、少ないなりに「何が不明か」を明確にできれば、要確認へ切り替える判断が早くなります。

作動が重い・遅い・異音が出るなどの兆候が重なり「作動油の問題か故障か」で迷う場合は、古河ユニック 故障(よくある症状と修理前に確認すべき点)で症状の切り分け観点を確認しておくと、作動油だけで結論を急がず安全側へ判断しやすくなります。

FAQ(よくある質問)

まとめ & CTA(次に取る行動)

要点:作動油は型式指定が前提で、一般論だけで断定しません。判断は「指定確認→現状→補充/交換→要確認」で崩れにくく、不明点や兆候がある場合は安全側へ倒して要確認・相談へ切り替えます。

特に現場では「動くからOK」となりやすい一方、作動油の不一致や混用は後から効いてくることがあります。小さな違和感の段階で、指定条件と現状を照合し直すことが、結果として事故・故障・停止リスクを下げる近道です。

- 🧭 型式・銘板・取扱説明書で指定条件を確認する

- 🧭 現状(残量/状態/漏れ/兆候)を整理して補充・交換を分岐する

- 🧭 判断不能は要確認に切り替え、条件を揃えて確認・相談する

コメント