カタログの「能力」「寸法」「作業半径」を見ても、現場で本当に使えるか判断できず不安になりやすい。

性能表・寸法・能力は、用途と車両条件を前提に読み替えなければ正しい判断はできない。

数値の紹介ではなく「成立条件/成立しない条件」を切り分け、導入ミスを防ぐ読み方に特化する。

- ✅ 自社の用途・現場条件に対して、三菱(ふそう)ベースのユニック車構成が成立するかをチェックできる

- ✅ 能力の誤読(最大条件の鵜呑み)を避け、比較の順番を固定できる

- 🧭 チェックリストと比較表で、候補を絞り込む手順まで落とし込める

性能表の読み替えで迷いを減らしたい場合は、定格荷重と前提条件の整理から進めると判断がブレにくい。ユニック車の性能表を読むときに確認すべき条件は何か?

著者:ユニック車ガイド編集部

ユニック車の選定・運用で起きやすいミス(数値の誤読、半径/張り出しの見落とし、積載との衝突)を、判断手順として整理する。

監修条件:YMYL領域ではないが、安全・法規・積載に関わる最終判断は、車検証・仕様表・架装仕様・公式情報で確認する。

課題の全体像(なぜ“カタログを見ても判断できない”のか)

カタログの数字がそのまま現場の数字にならない理由

結論:カタログ数値は「最大条件の目安」であり、現場条件が揃わないと同じ数値では成立しない。

理由:性能表(定格荷重)は、作業半径・アウトリガー張り出し・姿勢などの前提条件があるため、前提が崩れると能力評価が変わる。

補足:走行時に入れる寸法と、設置して作業できる条件は別物として扱う必要がある。

- ✅ 最大条件=常時成立ではない

- ✅ 作業半径が伸びるほど定格荷重は低下しやすい

- ✅ 張り出しが取れない現場では評価の前提が崩れやすい

よくある不安(ペルソナの悩みを具体化)

結論:導入後の「吊れない・入れない・積めない」が最も大きな不安になる。

理由:能力・寸法・積載が別々に見えやすく、相互の制約として把握しづらいから。

具体:次のような誤解が起きやすい。

- ⚠️ 能力だけで決めたら、半径条件で足りなくなる

- ⚠️ 寸法は入るが、張り出しが取れず作業姿勢が成立しない

- ✅ 架装で重量配分が変わり、積載計画が破綻する

この記事の読み方(最短で判断するための順番)

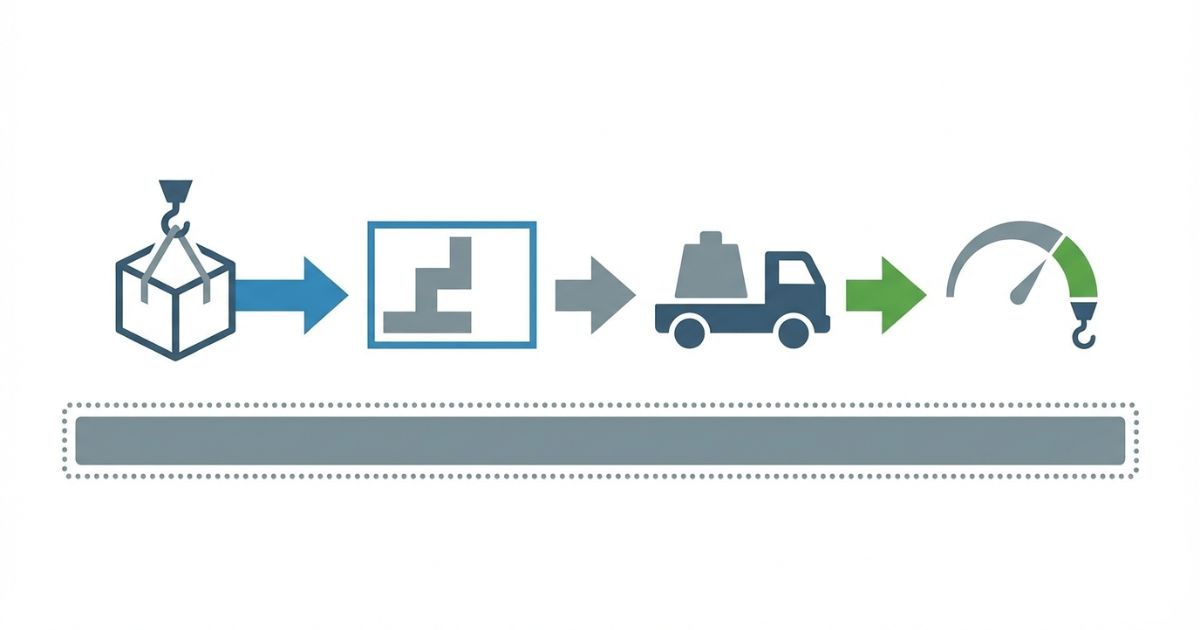

結論:用途→現場条件→車両条件→能力の読み替え、の順で確認すると判断が速い。

理由:能力比較を先に始めると、成立しない条件の見落としが増えるため。

具体:比較の前に「成立しない条件」を消す。

- ✅ 用途:何を・どこで・どの頻度で吊るか

- ✅ 現場条件:進入・設置スペース・アウトリガー張り出し

- ✅ 車両条件:車両総重量・最大積載量・寸法

- 🔍 能力:作業半径と条件付きで性能表(定格荷重)を読む

結論と判断軸(迷わない基準を先に固定)

結論(記事の約束)

結論:三菱ユニックのカタログは、車種(キャンター/ファイター)・寸法制限・作業条件と照らし合わせて読むことで、初めて実務判断に使える。

理由:数値は条件付きで成立し、条件が崩れると作業可否が変わる。

具体:次の判断軸を固定する。

最重要の判断軸(primary)

結論:判断の中心は「実作業条件で性能が成立するかどうか」。

理由:性能表(定格荷重)は条件が揃った時の目安であり、現場の前提条件が揃うとは限らない。

具体:成立条件を先に確認し、比較は後に回す。

サブ判断軸(secondary)

- 🔍 車種別(小型・中型)の制約差

- 🔍 寸法・重量と能力のバランス

- 🔍 現場環境への適合性

最初に決める3つ(導入ミスを減らす)

結論:用途・現場制約・運用制約の3つを先に決めると、カタログの読み替えがブレない。

理由:能力だけで先走ると、設置や積載の条件で後から破綻するため。

- ✅ 用途(何を吊るか・頻度・距離)

- ✅ 現場制約(進入・設置・張り出しの可否)

- ✅ 運用制約(積載・人員・安全手順)

性能表・寸法・能力の「正しい見方」(誤読ポイントを潰す)

能力(吊り上げ)を読むときの基本

結論:定格荷重は「条件付きの数値」として、前提条件をセットで読む。

理由:性能表(定格荷重)は作業半径や姿勢条件の影響を受けるため、数値だけ比較すると誤差が出る。

具体:比較の前に次の前提を揃える。

- 🧩 作業半径(必要距離)

- 🧩 アウトリガー張り出し(取れる/取れない)

- 🧩 設置姿勢(水平が取れるか)

作業半径を読むときの基本

結論:作業半径が伸びるほど能力評価が変わる前提で比較する。

理由:半径が増えるほど、定格荷重が低下する側に評価が寄りやすい。

具体:必要半径を先に固定し、固定した半径で候補を比較する。

寸法(全長・全幅・全高)を読むときの基本

結論:寸法は「走行時」と「設置・作業時」に分けて確認する。

理由:走行で入れても、設置スペースや張り出しが取れないと作業が成立しない。

具体:進入幅・旋回・設置面の条件をセットで確認する。

アウトリガー張り出し条件の見落とし

結論:張り出しが取れない現場では、能力評価の前提が崩れやすい。

理由:張り出し条件は安定性と能力評価に直結するため。

具体:設置スペースが限られる現場は「張り出し可否」を先に判定する。

車両総重量・最大積載量との関係(重要条件)

結論:クレーン架装と積載はトレードオフになりやすく、車両条件で運用が決まる。

理由:ユニック車(クレーン付きトラック)は架装で重量配分が変わり、車両総重量と最大積載量の制約が強く出やすい。

具体:車検証・仕様表を基準に、積載計画とセットで確認する。

- ✅ 車両総重量(制約の上限)

- ✅ 最大積載量(運用の現実)

- ⚠️ 能力が足りても積めない構成が起きやすい

小型(キャンター)と中型(ファイター)の違いを“数字の読み方”で整理

結論:同じ「能力」を見ても、運用成立条件(寸法・積載・安定性)の制約が変わるため、比較軸を揃える必要がある。

理由:車種が変わると、寸法・重量・運用環境への適合性が変わりやすい。

具体:用途と現場条件を固定し、成立条件を満たす側で候補を比較する。

できること/できないこと(現場での成立条件を明確化)

できること(成立しやすい用途の例)

結論:条件が揃う現場では、近距離・短時間・定型作業が成立しやすい。

理由:作業半径・設置スペース・安全手順を固定しやすく、能力評価のブレが小さくなる。

具体:用途と現場条件を一定にできる場合は、カタログの読み替えがしやすい。

できないこと(無理が出やすい条件)

結論:張り出しが取れない、半径が必要、地盤や設置が不安定な条件では成立しにくい。

理由:ユニック車(クレーン付きトラック)は設置と姿勢が前提で、前提が崩れると能力評価が変わる。

具体:次の条件が重なる場合は、外注や別手段も検討に入れる。

- ⚠️ 設置スペース不足でアウトリガー張り出しが取れない

- ⚠️ 必要作業半径が大きく、能力の余裕が出にくい

- ✅ 地盤や設置面が不安定で水平が取りづらい

寸法が入るかどうかの判断で迷いが残る場合は、走行時と設置・作業時のチェック観点を分けて整理すると見落としが減る。カタログでユニック車の寸法を確認するときに押さえるポイントは何か?

誤解されやすいポイント(失敗の芽)

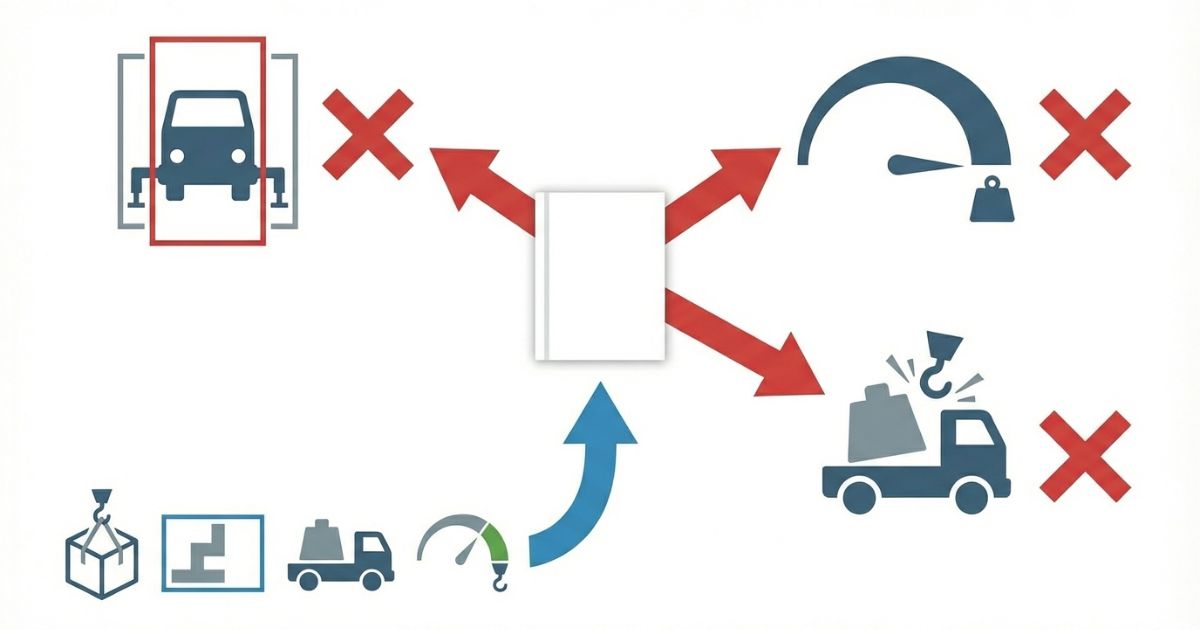

結論:最大能力・走行寸法・吊りと積載を同一視すると失敗しやすい。

理由:能力と積載、走行と作業成立は別制約として動く。

具体:次の誤解は最初に潰す。

- ⚠️ 「最大能力」だけで決める

- ⚠️ 「走行できる」=「作業できる」と思い込む

- ✅ 「吊れる」=「積める」を同一視する

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(最低限確認する項目)

結論:用途・現場・車両・作業の4つを揃えると、比較の前提が崩れにくい。

理由:前提が揃わない比較は、数値の良し悪しが判断できなくなる。

具体:次の項目を埋めてから候補を並べる。

- ✅ 用途要件(荷の種類・重量・頻度)

- ✅ 現場要件(進入路・設置スペース・張り出し)

- ✅ 車両要件(車両総重量・最大積載量・寸法)

- ✅ 作業要件(必要作業半径・姿勢・安全手順)

比較表テンプレ(候補を並べて判断する)

結論:比較表は「成立条件の有無」を先に見える化すると、判断が速い。

理由:数値比較の前に、成立しない候補を落とせるため。

具体:次のテンプレで候補A/B/Cを並べる。

| 比較項目 | 候補A | 候補B | 候補C |

|---|---|---|---|

| 用途適合 | (記入) | (記入) | (記入) |

| 進入適合 | (記入) | (記入) | (記入) |

| 張り出し可否 | (記入) | (記入) | (記入) |

| 半径要件 | (記入) | (記入) | (記入) |

| 能力余裕 | (記入) | (記入) | (記入) |

| 積載余裕 | (記入) | (記入) | (記入) |

| 運用のしやすさ | (記入) | (記入) | (記入) |

失敗例→回避策(最低3本)

失敗例1:能力だけで選び、必要作業半径で足りなくなった。

回避策:作業半径を先に固定し、その半径で性能表(定格荷重)を読む。

失敗例2:走行寸法は入るが、アウトリガー張り出しが取れず作業姿勢が成立しない。

回避策:進入と設置を別チェックにし、張り出し可否を先に判定する。

失敗例3:架装で積載が減り、運搬計画が破綻した。

回避策:車両総重量・最大積載量を車検証・仕様表で確認し、積載と運搬計画をセットで見直す。

判断の着地点(候補を絞る手順)

結論:「成立しない条件」を先に消し込み、残った候補で比較表を回すと迷いが減る。

理由:成立しない候補は数値が良く見えても現場で使えないため。

具体:比較表の先頭に「張り出し可否」「半径要件」を置き、NGを早めに判定する。

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

購入が向く条件

結論:稼働頻度が高く、作業が定型化でき、運用体制がある場合は購入が向きやすい。

理由:前提条件が揃うほど、カタログの読み替えと運用ルールを固定できる。

- ✅ 稼働が継続的

- ✅ 作業手順を社内で標準化できる

- ✅ 安全手順を運用できる

レンタルが向く条件

結論:短期・スポットで、仕様が確定していない場合はレンタルが向きやすい。

理由:現場条件が読めない段階では、購入よりも試行がしやすい。

- ✅ スポット作業が中心

- ✅ 現場条件が読みにくい

- ✅ 必要性能が変動する

外注(クレーン作業委託)が向く条件

結論:高リスク条件が絡む場合は、外注も有力な選択肢になる。

理由:設置・重量・作業半径の条件が厳しいと、安全と成立条件の確保が難しくなる。

- ✅ 設置が難しい現場が多い

- ✅ 大きい半径が必要になりやすい

- ⚠️ 社内体制が薄い状態で無理に内製化しない

費用で判断しないための見方

結論:稼働頻度×失敗コスト(作業不可・安全・段取り)で比較すると判断が安定する。

理由:価格だけで決めると、現場で成立しない場合の損失が大きくなる。

具体:比較表に「失敗コストの芽(張り出し不可・半径不足・積載不足)」を入れて評価する。

安全・法規・資格の注意(確認手順として設計)

安全面で最低限守る前提

結論:ユニック車の作業は、設置と姿勢が前提であり、運用ルールの整備が必要になる。

理由:設置・合図・周囲確認が揃わないと、作業可否だけでなく安全性が確保できない。

具体:作業前点検・合図・立入管理など、現場の基本手順を固定する。

法規・積載で迷うポイント(断定しすぎない)

結論:車両総重量・最大積載量の確認が必須で、最終は車検証・仕様表を基準に判断する。

理由:架装条件や運用内容で制約が変わりやすく、一般化した断定がしにくい領域だから。

具体:候補ごとに車検証と仕様表を照合し、積載計画をセットで見直す。

資格・作業可否の確認手順(一般化しすぎない)

結論:自社の作業条件→必要資格→社内体制、の順で確認し、最終は公式情報・事業者確認で確定する。

理由:作業内容と装置条件で必要要件が変わるため、先に条件を固定しないと判断がぶれる。

具体:社内の運用ルールと合わせて「誰が・どの条件で・どう確認するか」を決める。

この記事の断言ライン(重要条件の再掲)

- ✅ カタログ上の吊り上げ能力は最大条件であり、実作業では低下する

- ✅ 車両総重量・最大積載量との関係を必ず確認する

- ✅ 作業半径・アウトリガー張り出し条件を前提に評価する

FAQ

Q. カタログの「最大吊り上げ能力」だけで選んでいい?

A. いいえ。作業半径・設置条件・車両条件を前提に読み替える必要がある。

Q. キャンターとファイター、どっちが向いている?

A. 用途と現場制約で決まる。小型は取り回しが有利になりやすく、中型は余裕が出やすい。

Q. 寸法が入れば作業もできる?

A. いいえ。張り出し・設置・作業半径の成立が別条件になる。

Q. 積載とクレーン能力は両立する?

A. トレードオフになりやすい。車両総重量・最大積載量と合わせて確認が必要になる。

Q. 公式カタログ情報はどこで確認すべき?

A. 仕様表・車検証・架装仕様など一次情報を基準に確認する。

まとめ & CTA(次に取る行動)

要点:カタログ数値は用途・現場・車両条件で読み替える。成立条件で消し込み、比較表で最終判断する。

次の行動:候補車両を「用途→現場→車両→能力」の順でチェックリストに当てはめ、成立しない条件を先に除外してから比較表で絞り込む。

- 🧭 用途要件(荷・頻度・距離)を先に固定する

- 🧭 現場条件(進入・設置・張り出し)でNGを先に落とす

- 🧭 車検証・仕様表で車両総重量と最大積載量を照合する

コメント