点検や補充のタイミングで「どの作動油を入れるべきか」「粘度は合っているか」「補充でよいのか、交換なのか」で迷うと、故障リスクだけでなく現場停止リスクまで一気に上がる。作動油は、クレーン装置(ユニック装置)の動きを支える“中身”であり、油種や状態の判断ミスが動作不良に直結しやすい。

結論はシンプルで、仕様に合う作動油を使い、状態と使用頻度で交換・補充を判断することが安全で確実な運用につながる。

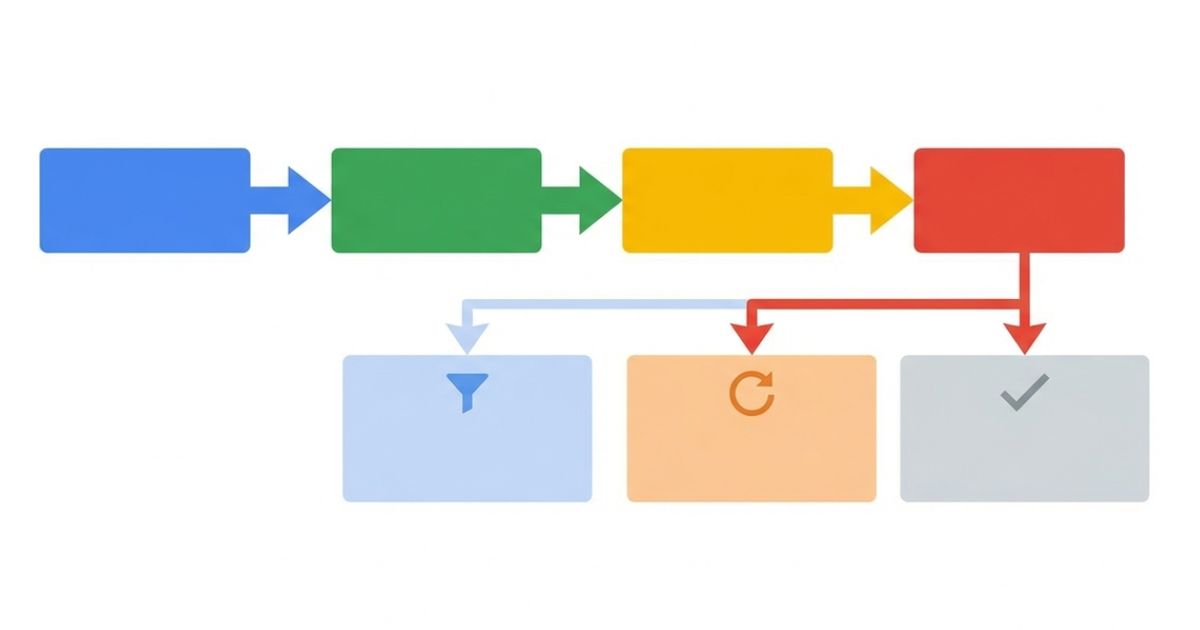

本記事は、推奨油を並べるだけで終わらず、「補充で済むケース」と「交換すべきケース」、さらに「点検へ回すべきケース」の境界を、劣化兆候×使用条件で整理して、現場で迷わない判断軸に落とし込む。

- ✅ 油種・粘度の選び方(仕様確認の手順)

- ✅ 補充 or 交換 or 点検の分岐(安全側の境界)

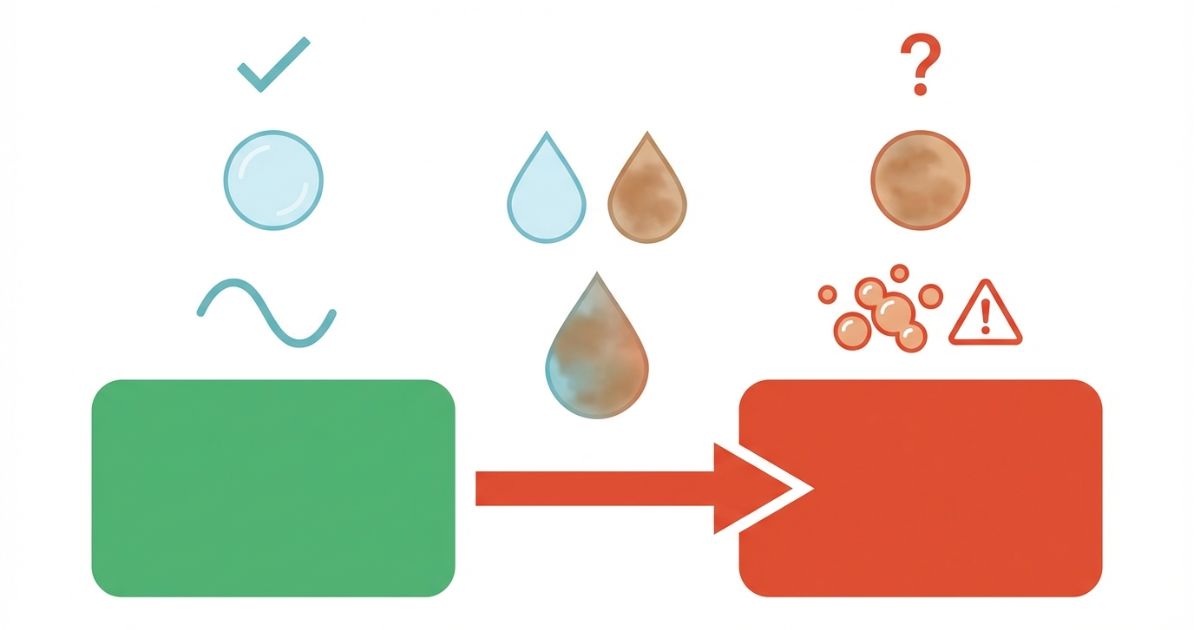

- ✅ 劣化兆候(色・にごり・異臭・泡)の見方

- ✅ 不具合時に「止める/点検へ回す」基準

作動油の選定で迷いが残る場合は、まず「油圧作動油の種類と交換目安」を整理してから判断すると、仕様確認と状態判定が混ざりにくい。

【ユニック車作動油】種類・交換目安・注意点

まず押さえるべき「作動油で迷う理由」(課題の全体像)

作動油は“クレーン装置の動き”に直結し、誤使用の影響が大きい

作動油の判断が重要な理由は、作動油がクレーン装置の油圧を成立させ、旋回・伸縮・起伏などの動作に直接関わるためである。油種や状態が合わないと、動作の安定性に影響が出やすい。

- ✅ 動作が遅い・重い・反応が鈍い

- ✅ 動作がムラになる・脈動する・止まりそうになる

- ✅ 異音が出る・発熱が強い・警告が出る

- ✅ 油漏れが見える・油面が下がる(補充しても落ちる)

迷いの正体は「仕様(何を入れるべきか)」と「状態(交換すべきか)」が混ざること

作動油の判断が難しくなるのは、油の話が「仕様の確認」と「状態の判定」に分かれるのに、現場では両者が混ざりやすいからである。仕様を確認せずに状態だけで判断すると、油種・粘度が合わないまま補充してしまうリスクが残る。状態を見ずに仕様だけで判断すると、劣化や混入を見落として補充で済ませてしまう危険がある。

| 分類 | 何を決めるか | 現場で起きやすい失敗 |

|---|---|---|

| 仕様の問題 | 油種・粘度・推奨条件(何を入れるべきか) | 油種不明のまま継ぎ足し、粘度違いを固定化する |

| 状態の問題 | 油量不足・劣化・混入・漏れ(交換/点検が必要か) | 劣化兆候を見落とし、補充だけで引っ張ってしまう |

この記事の前提(安全側判断)

現場で必要なのは、原因を断定することではなく、誤判断を減らす分岐である。仕様確認を最優先にし、状態観察と使用条件を組み合わせて、補充・交換・点検のどれに寄せるべきかを判断する。警告表示や異常兆候がある場合は、無理に運用を継続しない。

結論と判断軸(まずはこの順でブレをなくす)

結論(先に短く)

三菱ユニック車の作動油は、車両仕様に合った油種・粘度を選び、使用条件と劣化状態を基準に交換・補充を判断することで、安全性と安定稼働を維持できる。

判断軸(Decision Axis)

判断の中心は、作動油の状態と使用条件が安全運用に適合しているかである。ここから外れると、補充で済ませるほどリスクが上がる。

- ✅ 仕様一致:仕様書・性能表・車両表示の推奨条件と合っているか

- ✅ 劣化兆候:色・にごり・異臭・泡などの変化がないか

- ✅ 使用条件:稼働頻度・作業負荷が高く、劣化が早い条件ではないか

最初に決める「補充で済む/交換寄り/点検寄り」の分岐

判断がブレないように、最初に3区分で整理する。現場では「補充できるか」ではなく「補充で済ませてよいか」を基準にする。

| 区分 | 目安 | 次の行動 |

|---|---|---|

| 補充で済む(条件付き) | 仕様が確認でき、劣化兆候がなく、警告・作動不良がない | 補充+記録(再低下や漏れの有無を監視) |

| 交換寄り(安全側) | 劣化兆候がある、履歴が不明、混在の疑いがある | 交換を前提に段取り(整備先へ条件共有) |

| 点検寄り(停止推奨) | 警告表示、異音・異臭、発熱、動作停止や想定外挙動がある | 無理に動かさず記録して点検へ回す |

作動油の基礎(何の油で、何と違うのか)

作動油とは(クレーン装置の油圧を動かす油)

作動油は、クレーン装置の油圧を成立させ、シリンダやモーターを動かすための油である。エンジンを守る油でも、変速機を守る油でもない。用途が違うため、エンジンオイルやミッションオイルの感覚で選ぶと判断が崩れる。

| 油の種類 | 主な役割 | 混同しやすいポイント |

|---|---|---|

| 作動油(油圧作動油) | クレーン装置の油圧動作を成立させる | 粘度や劣化が動作に表れやすい |

| エンジンオイル | エンジン内部の潤滑・冷却・洗浄 | 交換サイクルの考え方がそのまま当てはまらない |

| ミッション/デフオイル | 変速機・駆動系の潤滑 | 粘度表示の体系が違う場合がある |

作動油に関わる主要部位(油圧ポンプ・バルブ・シリンダ・ホース)

作動油は油圧ポンプで圧力を作り、バルブで流れを制御し、シリンダやモーターで動きに変える。ホースや配管を通るため、油の状態が悪いと、流れの安定性や作動の滑らかさに影響が出やすい。

- ✅ 油圧ポンプ:油圧の立ち上がりや反応に関わる

- ✅ バルブ:動作の滑らかさ、止めたときの保持感に関わる

- ✅ シリンダ:伸縮や起伏などの動作そのものに関わる

- ✅ ホース:漏れやにじみ、エア噛みに関わる

用語整理(作動油=油圧作動油、粘度、ISO粘度など)

- 🧩 作動油:油圧装置を動かすための油(油圧作動油)

- 🧩 粘度:油の“硬さ/やわらかさ”の目安で、温度で変化する

- 🧩 ISO粘度:油圧作動油でよく使われる粘度区分の考え方

粘度は「高いほど良い」ではなく、装置の仕様と使用条件に合わせる必要がある。仕様確認を飛ばして粘度だけを決めると、判断が危険側へ寄りやすい。

油種・規格・粘度の選び方(仕様確認の手順)

最優先は「仕様書・性能表・車両表示」で確認すること

作動油の選定は、経験則よりも仕様確認が先である。仕様が確認できない状態で油種や粘度を決め打ちすると、誤使用リスクを残したまま運用を続けることになる。

- ✅ 仕様書・性能表:装置側の推奨条件(油種・粘度・注意事項)を確認する

- ✅ 車両側の表示:銘板・注意ラベル・整備記録に記載がないか確認する

- ✅ 整備記録:前回交換の油種・粘度・量が分かる場合は最優先で参照する

- ✅ 不明な場合:現状の油の履歴を推測で埋めず、整備先へ確認する

粘度選びの考え方(ISO粘度は“条件”で変わる)

粘度は、装置の仕様に加えて、現場の温度や稼働状況によって適合の感覚が変わる。だからこそ一律に断言せず、仕様確認を軸に、使用条件を整理して判断する。

- ✅ 現場温度:寒冷条件では動作が重くなりやすく、暑熱条件では粘度低下が進みやすい

- ✅ 稼働時間:連続作業が長いほど油温が上がり、性状変化の影響が出やすい

- ✅ 作業負荷:高負荷が多いほど劣化が早く進む前提でサイクルを短めに設計する

仕様に記載された推奨条件がある場合は、それが最優先である。推奨条件が読み取れない場合は、現在入っている油の情報を把握し、整備先へ確認してから揃えるのが安全である。

純正指定・推奨条件の扱い方

指定がある場合は指定に従うのが最も安全である。指定が不明な場合は、推測で埋めず、現状の油と使用条件を整理して確認へ回す。現場で必要なのは「正解を当てる」より「誤使用を避ける」判断である。

- ✅ 指定が明確:仕様書・性能表どおりに揃える

- ✅ 指定が曖昧:現状確認(油の履歴・整備記録)を優先する

- ✅ 指定が不明:整備先へ「車両情報+症状+使用条件」を渡して確認する

混ぜない・入れ替える判断(銘柄混在や不明油のリスク)

油の履歴が不明な状態で継ぎ足しを続けると、油種や添加剤の相性が崩れ、状態の判定がさらに難しくなる。混在させるほど、後から「どの油が入っているか」が分からなくなり、トラブル時の切り分けも遅れる。

- ⚠️ 油種・銘柄が分からない状態での継ぎ足しは、交換寄りで判断する

- ✅ 履歴不明は「交換して基準を作る」ことで、以降の判断が安定する

- ✅ 交換後は「油種・粘度・量・日付・稼働状況」を記録し、次回の迷いを減らす

交換・補充の目安(境界を明示)

補充で済むケース(条件付き)

補充で済ませてよいのは、仕様が確認でき、油の状態が安定していて、異常兆候がない場合に限られる。補充は「足りない分を戻す」行為であり、劣化や混入の問題を解決する手段ではない。

- ✅ 仕様書・性能表などで油種・推奨条件が確認できている

- ✅ 油量低下が軽微で、補充後に短期間で再低下しない見込みがある

- ✅ 色・にごり・異臭・泡立ちなどの劣化兆候が見当たらない

- ✅ 作動不良(ムラ・停止・反応遅れ)や警告表示が出ていない

- ✅ 漏れの拡大がなく、にじみ程度で変化が少ない

上記条件を満たす場合は、補充後に「油面の推移」「漏れの変化」「動作の違和感」を記録し、再発の兆候があれば交換・点検へ寄せて判断する。

交換が必要になりやすいケース(安全側)

交換を優先すべきケースは、油の状態が基準から外れている可能性が高い場合である。交換は「油の基準を作り直す」行為であり、履歴不明・劣化兆候ありの状態では、補充よりも判断が安定する。

- ✅ 色が濃い、にごりがある、異臭がするなどの劣化兆候がある

- ✅ 泡立ちが目立つ、泡が消えにくいなどの変化がある

- ✅ 温まると動作が不安定になる、動作ムラが出るなど症状がある

- ✅ 停止や引っかかりが再現する、作動が不自然に遅いなどの違和感が続く

- ✅ 油種・粘度の履歴が不明、混在している可能性がある

交換を前提にする場合も、油種・粘度は推測で決めず、仕様確認と整備先への確認を優先し、基準化して以後の迷いを減らす。

点検・修理へ回すべきサイン(止める判断)

点検へ回すべきサインがある場合は、補充や交換の前に「無理に動かさない」判断が重要になる。作動油が原因かどうかを現場で断定する必要はなく、危険兆候がある時点で点検へ寄せて判断する。

- ⚠️ 警告表示が出る、解除しても再表示する

- ⚠️ 異音・異臭が強い、発熱が明らかに強い

- ✅ 油漏れが拡大している、滴下している、補充してもすぐ減る

- ✅ 想定外の挙動(勝手に動く、保持できない、急に落ちるように感じる)がある

- ✅ 動作停止や作動不能が発生する、再現性がある

点検へ回す際は、表示内容・再現条件・油の状態・漏れの位置などを記録して渡すと、切り分けが早くなる。

交換サイクルの考え方(稼働頻度・高負荷なら短め)

交換サイクルは一律に断言せず、使用条件で短め・長めの設計を変える。高負荷・高稼働ほど劣化が早く進む前提で、サイクルを短めに寄せると安全側に倒せる。

- ✅ 高稼働:連続作業が多い場合は劣化の進行を前提に早めの交換を検討する

- ✅ 高負荷:重い吊り作業や油温が上がりやすい条件が多い場合は短めに寄せる

- ✅ 季節差:寒暖差が大きい環境では状態観察の頻度を上げ、早期兆候を拾う

サイクルの決定は、仕様書・性能表の推奨条件と、油の状態観察の結果を組み合わせて行う。迷いが残る場合は点検寄りに倒す。

トラブル・注意点(作動油が原因で起きやすい不具合)

粘度違い・劣化放置で起きやすい現象

粘度や劣化が影響するかどうかは断定せず、現象として整理する。現場で必要なのは、現象を「いつ」「どの動作で」「どれくらい」起きるかを記録し、補充で引っ張るべきではない境界を見極めることになる。

- ✅ 動作が遅い・重い(特に始動直後や寒冷時に顕著)

- ✅ 動作が脈動する・ムラが出る(伸縮や起伏で出やすい)

- ✅ 温まると悪化する・止まりそうになる(再現性がある)

- ✅ 異音が出る・油温が上がりやすい(普段と違う感覚がある)

漏れ・混入・泡立ち(エア噛み)の見方

漏れや泡立ちがあっても、原因断定や分解・調整に踏み込まない。現場でできるのは観察と記録であり、危険兆候があれば点検へ回す判断が優先になる。

- ✅ 漏れ:ホース周りのにじみ、継手の湿り、滴下の有無を確認して記録する

- ✅ 混入:にごりや乳化のような見え方がある場合は交換・点検寄りで判断する

- ✅ 泡:油面に泡が多い、泡が消えにくい場合は運用継続を避け点検へ寄せる

観察のポイントは、変化の有無である。昨日より増えた、補充後も増えた、動作とセットで悪化した、のような変化がある場合は点検寄りで判断する。

作動不良があるときの優先順位(安全装置・表示→状態→点検)

作動不良がある場合は、補充で様子を見るより先に、警告表示や異常兆候の有無を確認し、無理に動かさない判断を優先する。状態観察は有効だが、危険兆候がある場合は点検へ回すことが安全側になる。

- ✅ 警告表示や異常兆候がある:停止推奨 → 記録 → 点検へ

- ✅ 警告はないが症状が続く:状態観察 → 交換寄りで判断

- ✅ 症状が軽微で再現しない:仕様確認 → 補充条件に当てはまるか確認

仕様として「できること/できないこと」を故障時に判定する(運用可否の考え方)

区分は「できる(条件一致)/できない(停止推奨)/迷う(追加確認)」

故障時の判断は、「原因は何か」ではなく「運用を続けてよいか」で分ける。作動油の状態・症状・再現性を材料にして、3区分に落とし込むと迷いが減る。

| 区分 | 状態・症状の目安 | 運用の考え方 |

|---|---|---|

| できる(条件一致) | 仕様確認済み・劣化兆候なし・警告なし・症状なし | 補充や定期管理で基準を維持する |

| 迷う(追加確認) | 履歴が曖昧・軽微な違和感・再現性が低い | 記録を強化し、交換寄り・点検寄りで安全側に倒す |

| できない(停止推奨) | 警告表示・異音/異臭・発熱・停止や想定外挙動 | 無理に動かさず点検へ回す |

「迷う」を減らす追加確認(記録テンプレ)

迷う状態を放置すると、判断が人によってブレる。短文でよいので、症状と条件を揃えて記録し、交換・点検の判断を早める。

- ✅ 症状:どの動作で(伸縮/起伏/旋回)何が起きたか

- ✅ 再現条件:始動直後/温間/負荷時など、いつ起きるか

- ✅ 油の状態:油量、色、にごり、異臭、泡の有無

- ✅ 漏れ:位置(ホース/継手周りなど)と増減

- ✅ 警告:表示の有無、表示が出るタイミング

選び方・比較・実践(再発防止と現場停止を減らす)

現場での一次チェックリスト(順番固定)

一次チェックは順番が重要である。油量だけを見て補充すると、劣化や混在、危険兆候を見落とす。仕様確認から入ることで誤使用を防げる。

- ✅ 仕様確認:仕様書・性能表で推奨条件を確認する

- ✅ 状態観察:油量・色・にごり・異臭・泡を確認して記録する

- ✅ 漏れ/警告:漏れの増減と警告表示の有無を確認する

- ✅ 分岐:補充/交換/点検のどれに寄せるか決める(迷うなら点検寄り)

比較表テンプレ(補充/交換/点検の判断を揃える)

口頭だけの判断はブレやすい。比較表で「症状」「状態」「警告」を揃えると、交換や点検の判断が早くなる。

| 症状 | 再現性 | 油の状態 | 漏れ | 警告 | 暫定判断 | 次の行動 |

|---|---|---|---|---|---|---|

| (例)動作が遅い | (例)温間で再現 | (例)にごりあり | (例)にじみ | (例)なし | (例)交換寄り | (例)整備先へ共有 |

失敗例→回避策(よくあるパターン)

- ⚠️ 失敗:油種不明のまま継ぎ足しを続ける → 回避:履歴不明は交換寄りで基準を作り、記録を残す

- ⚠️ 失敗:劣化兆候を見落として補充で引っ張る → 回避:色・にごり・異臭・泡を判断材料に必ず入れる

- ⚠️ 失敗:警告表示を無視して継続運用する → 回避:表示内容と再現条件を記録し、無理に動かさず点検へ回す

一次チェックの精度を上げたい場合は、始業前点検で「油量・漏れ・警告」の拾い方を手順として揃えると、補充/交換/点検の分岐が安定しやすい。

【ユニック車の日常点検】始業前に確認すべきチェック項目

費用感・レンタル/購入/外注の考え方(条件提示で整理)

金額の一律比較ではなく「停止リスク×稼働頻度×代替手段」で判断

作動油の管理は、費用そのものより「止まるリスク」のほうが影響が大きい。高稼働で止まれない現場ほど、交換や点検を前倒しにして安全側に倒すと損失を抑えやすい。

- ✅ 高稼働:点検や交換の段取りを前倒しし、停止リスクを下げる

- ✅ 条件ブレ大:記録を厚くして、判断のブレと手戻りを減らす

- ✅ 代替手段あり:無理に引っ張らず、点検へ回す判断が取りやすい

代替手段の扱い(安全側の選択肢)

代替手段は特定サービスへの誘導ではなく、判断の枠組みとして持っておくと安全側に倒しやすい。現場で迷う場合は、作業計画側で代替手段を検討できる状態にしておくと、無理な継続運用を避けられる。

安全・法規・資格の注意(確認手順を提示)

安全:警告・異常兆候があるなら強行しない

警告表示や異音・異臭・発熱などの異常兆候がある場合は、現場判断で強行しない。作動油の補充で改善するかどうかを試す前に、停止と点検の判断を優先する。

法規:車両条件は車検証・仕様書・社内基準で確認する

作業可否や運用条件は、車検証や仕様書、社内基準の確認を前提にする。現場で推測して運用条件を決めると、安全面と管理面で手戻りが増える。

資格:社内運用・作業資格は安全担当へ確認する

資格や社内ルールは現場・会社で差が出るため、断定せず、社内の安全担当・管理者の確認手順を固定する。疑義がある状態では作業を進めないのが安全側になる。

FAQ(よくある質問)

作動油は何を基準に選ぶ?

仕様書・性能表などで推奨条件を確認することが最優先になる。推奨条件が確認できたうえで、現場温度や稼働頻度などの使用条件を整理して選ぶ。

補充だけでよいのはどんな時?

仕様が確認でき、劣化兆候がなく、警告表示や作動不良がない場合に限られる。漏れの拡大や再低下がある場合は、交換・点検寄りで判断する。

交換が必要なサインは?

にごり・異臭・泡立ちなどの劣化兆候がある場合や、動作ムラや停止が再現する場合、履歴が不明で混在の疑いがある場合は交換寄りになる。

粘度違いだとどうなる?

動作不安定や保護作動につながる可能性があるため、仕様確認へ戻すのが安全である。粘度を推測で決め打ちせず、推奨条件を確認して揃える。

警告が出たらまず何をする?

表示内容と再現条件を記録し、無理に動かさず点検へ回す。補充で様子を見る判断は、警告が消えない場合や異常兆候がある場合は避ける。

まとめ+CTA(要点 → 次の行動)

三菱ユニック車の作動油は、仕様に合う油種・粘度を基準にしつつ、油の状態(にごり・異臭・泡など)と使用条件(稼働頻度・負荷)を合わせて、補充/交換/点検の分岐で判断する。危険兆候や警告表示がある場合は、補充で引っ張らず点検へ回すのが安全側になる。

- ✅ 仕様書・性能表で推奨条件を確認する

- ✅ 油量・色・にごり・異臭・泡・漏れを観察して記録する

- ✅ 補充/交換/点検の分岐に当てはめ、迷う場合は点検寄りに倒す

コメント