ラフテレーンクレーンは「不整地でも使える」反面、地盤・設置・作業半径の見落としが転倒や接触事故につながりやすい重機です。現場で本当に難しいのは、機械の性能よりも「この条件で作業してよいか」を迷わず判断することです。

転倒を防げる地盤と条件を満たしていなければ、安全とは言えない。

本記事では、安全対策を一般論で終わらせず、地耐力・設置条件・作業可否を判断軸として整理します。読後には、現場ごとに「作業してよい/中止すべき」「何を確認してから進めるべきか」を決められる状態を目指します。

- ①地盤(沈下・傾斜・不陸)が不安:対策追加か中止判断を先に検討

- ②設置(アウトリガー・敷板・水平)が不確実:設置条件を整えるまで実施しない

- ③作業条件(作業半径・吊り荷・周囲)が未整理:整理してから可否判断

- ✅ 地盤・設置・作業半径・周囲・手順が条件としてそろっている

- ✅ 不確実な要素があれば対策を先に足すか中止判断に切り替える

- ✅ 資格・法令・現場ルールは確認手順として押さえる

転倒・事故が起きる理由(課題の全体像)

ラフテレーンクレーンの事故は「機械」より「条件」で起きる

結論:ラフテレーンクレーンの事故は、機械の能力よりも地盤・傾斜・不陸・アウトリガー設置条件のズレで起きやすくなります。

理由:転倒は「一気に倒れる」より先に、沈下・傾き・ずれといった不安定な兆候が積み重なって発生します。

補足:不整地対応は万能ではありません。現場条件が悪いほど、作業半径や設置の影響が大きくなります。

具体:地盤が弱い、舗装端部がある、埋戻し直後、雨後で締まりが変わる、といった条件は特に注意が必要です。

現場で起きがちな見落とし(悩みの言語化)

結論:現場で多いのは「とりあえず据える」「経験でいける判断」「作業半径を詰めない」「周囲障害物の死角」を抱えたまま進めるケースです。

理由:工程の焦りがあると、条件確認が後回しになり、結果としてリスクが増えます。

具体:

- ✅ 地盤の締まりや沈下の兆候を確認しない

- ✅ アウトリガー設置面の均し・水平の確認が曖昧

- ✅ 作業半径を「届くか」だけで判断してしまう

- ⚠️ 障害物や動線の整理が不十分で接触リスクが残る

この先で解決すること

結論:「安全かどうか」を感覚で決めず、判断軸と確認手順で決められる状態を作ります。

具体:地盤→設置→作業条件→周囲→手順・資格の順に、必要な確認ポイントを整理します。

結論と判断軸(最短で迷いを消す)

結論(安全対策の核)

結論:ラフテレーンクレーンの安全対策は、転倒防止を最優先に、地耐力の確認と現場条件に応じた運用ができているかで判断します。

理由:転倒は重大災害につながりやすく、条件が整っていない状態での実施は損失が大きくなります。

補足:安全の言い切りは「条件がそろったとき」に限ります。条件が欠けるなら対策追加か中止判断が必要です。

判断軸(Decision Axis)

主判断軸:転倒リスクを確実に抑えられる条件かどうか

副判断軸:

- ✅ 地耐力と設置環境

- ✅ 作業半径と荷重条件(定格荷重の考え方)

- ✅ 周囲環境・接触リスク

- ✅ 法令・資格の遵守状況(確認手順)

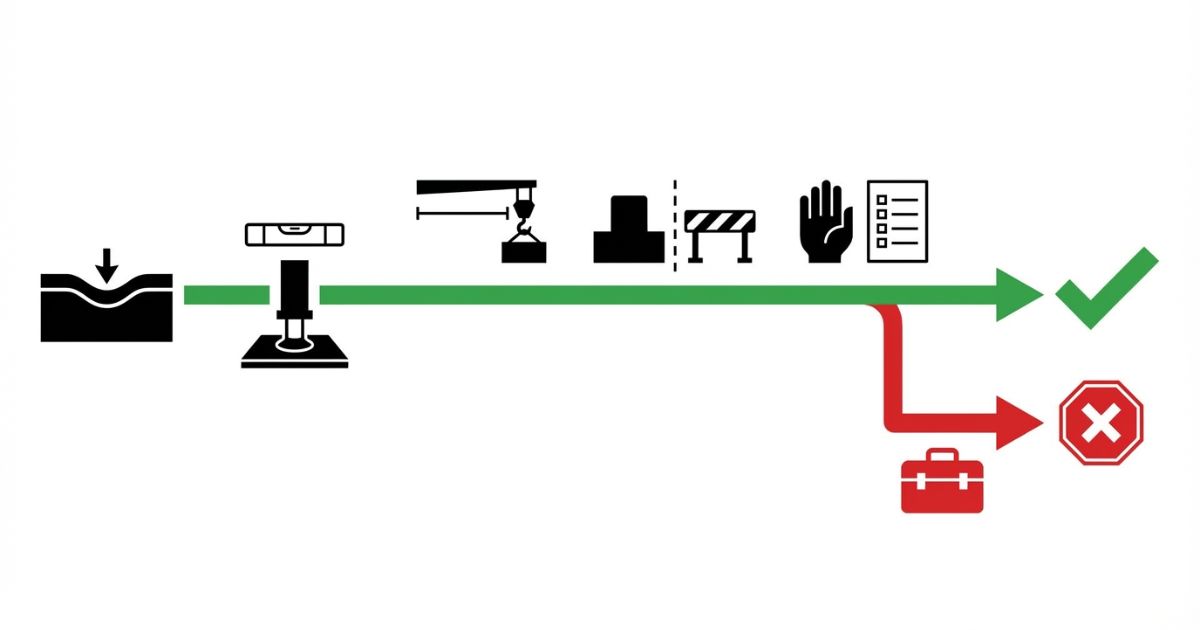

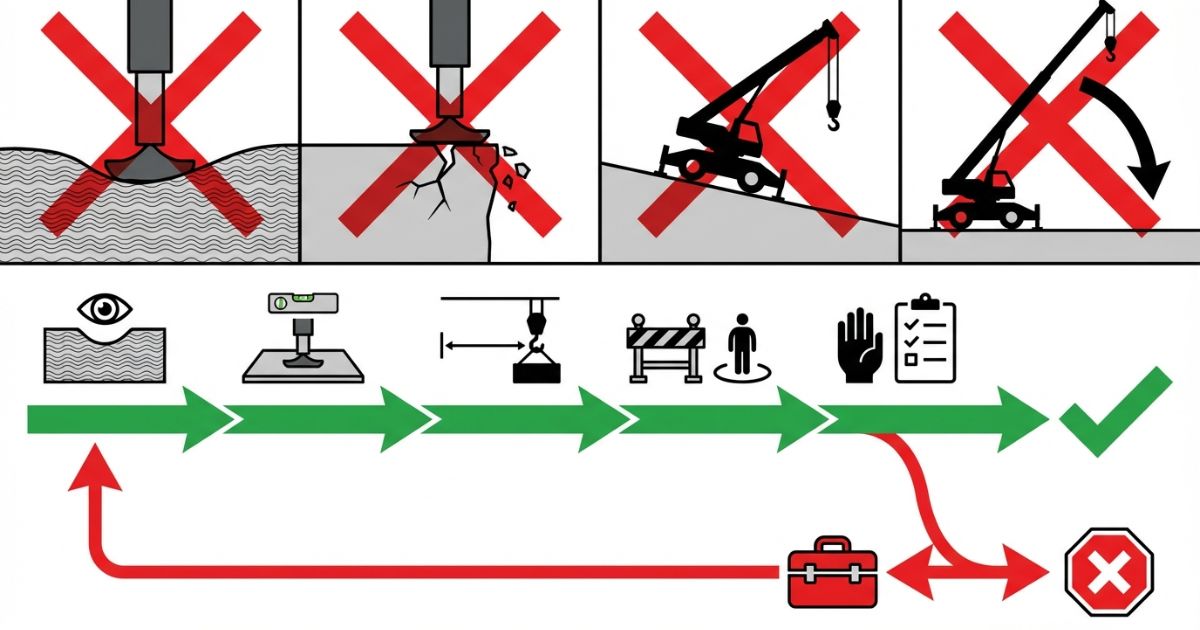

判断の流れ(フローチャート風)

①地盤OKか → ②設置OKか → ③作業条件OKか → ④周囲OKか → ⑤手順・資格OKか → 実施/中止/対策追加

転倒防止の核心(地耐力・設置条件・作業半径)

地耐力・不陸・傾斜のチェックポイント

結論:地耐力が不安な現場では、数値より先に沈む・傾く・ずれる兆候を確実に拾うことが重要です。

理由:沈下や傾きは、アウトリガー荷重の偏りを生み、転倒リスクを急激に高めます。

補足:地盤の状態は天候や施工状況で変わります。前日まで大丈夫でも当日条件が変化する可能性があります。

具体(観察項目):

- ✅ アウトリガー周りの沈み込み・押し跡が急に増える

- ✅ 車体が水平を維持しにくい/再調整が増える

- ✅ 地面が割れる・盛り上がる・局所的に柔らかい

- ⚠️ 雨後・凍結融解・埋戻し・舗装端部は条件悪化の典型

アウトリガー設置で外すと危ないポイント

結論:アウトリガーは「出す」だけでは不十分で、設置面の均し・敷板の扱い・水平の確認がセットです。

理由:設置条件のばらつきは、荷重の偏りとして現れ、転倒リスクを増やします。

具体(確認すべきこと):

- ✅ 設置面が均されている(段差・空洞・浮きがない)

- ✅ 必要に応じて敷板を用意し、接地が安定している

- ✅ 張り出し・設置状態が揃っている(左右差の放置をしない)

- ⚠️ 水平が取れない状態で作業を始めない

作業半径と荷重条件の誤解(できる/できないの線引き)

結論:「届く」ことと「安全に吊れる」ことは別です。作業半径と荷重条件が整理できないなら、作業可否は判断できません。

理由:作業半径が大きくなるほど、吊り上げ可能な余裕は小さくなり、転倒リスクが増えます。

補足:定格荷重や能力表は、現場条件と突合して初めて意味を持ちます。

できる/できない(条件付き):

- ✅ できる:作業半径・吊り荷・姿勢条件を整理し、設置条件が安定している

- ⚠️ 条件付き:狭所や障害物が多く、半径や姿勢が変化しやすい(追加対策が必要)

- ❌ できない:半径が確定できない/設置が不安定/地盤が疑わしい状態のまま実施

接触・挟まれ・合図ミスを防ぐ(現場での注意点)

周囲障害物・死角・接触リスクの洗い出し

結論:接触事故は「見えているはず」で起きます。障害物と動線は、作業前に洗い出して固定します。

理由:死角や吊り荷の振れは、オペレーターの視界だけでは管理しきれません。

具体(洗い出し対象):

- ✅ 架空線、建物、足場、フェンス、重機同士の干渉

- ✅ 車両動線、人の立ち入り、誘導員配置

- ✅ 荷の振れ・旋回範囲・待避場所

合図・連絡体制(誰が何を判断するか)

結論:合図が曖昧な現場は安全になりません。オペレーター・玉掛・合図者・監督の役割を固定します。

理由:役割が曖昧だと、判断が分散し、停止判断が遅れます。

具体:

| 役割 | 決めること | 現場でのポイント |

|---|---|---|

| オペレーター | 操作・停止 | 合図が不明なら動かさない |

| 玉掛 | 荷の状態確認 | 吊具・荷姿の不安があれば中止判断に接続 |

| 合図者 | 合図の統一 | 合図は1系統に固定 |

| 監督(現場責任者) | 計画・可否判断 | 条件不足なら再計画・外注も含めて決める |

作業中の「中止判断」の基準

結論:中止判断は「不安になったら」ではなく、基準を言語化して運用します。

理由:基準がないと、停止判断が遅れます。

具体(例):

- ✅ 風・雨・視界不良で合図が成立しない

- ✅ 地盤変化で沈下・傾き・ずれが増える

- ✅ 障害物との距離が保てない/動線が崩れる

- ⚠️ 合図不全・連絡不全が出た時点で作業を止める

比較・実践(チェックリスト/比較表/失敗例→回避策)

作業前チェックリスト(コピペ前提)

結論:作業前に「地盤・設置・作業条件・周囲・手順」を1枚で整理すると、判断がぶれません。

具体:

- ✅ 地盤:沈下の兆候/傾斜/不陸/雨後・埋戻し・舗装端部の有無

- ✅ 設置:アウトリガー接地安定/必要な敷板/水平確保/左右差なし

- ✅ 作業条件:作業半径の想定/吊り荷の条件整理/旋回範囲・姿勢変化

- ✅ 周囲:障害物・架空線/人の立入管理/車両動線/待避場所

- ✅ 手順:合図系統固定/中止基準の共有/責任者の最終判断

リスク要因×対策の比較表(現場判断用)

結論:リスク要因を「対策」か「中止判断」かに分けて整理すると、現場判断が早くなります。

| リスク要因 | 起きやすい問題 | 対策(例) | 中止判断の目安 |

|---|---|---|---|

| 地盤が弱い/不確実 | 沈下・傾き・ずれ | 設置条件の見直し、接地安定の確保 | 沈下・傾きの兆候が増える |

| 傾斜・不陸が大きい | 水平維持ができない | 均し、水平確保、姿勢条件の固定 | 水平が取れない状態が継続 |

| 狭所/障害物が多い | 半径変化・接触 | 動線整理、合図固定、立入管理 | 死角管理ができない |

| 夜間/視界不良 | 合図不全・誤認 | 視認性確保、合図系統の単純化 | 合図が成立しない |

失敗例→回避策(初心者が落ちる罠)

結論:失敗例は「起きる流れ」を知ると回避しやすくなります。

- ⚠️ 失敗例:敷板なしで沈下 → 回避策:地盤の兆候確認と設置面整備を手順化する

- ⚠️ 失敗例:作業半径を詰めずに吊る → 回避策:半径・動線を先に整理し、条件が崩れるなら中止判断

- ⚠️ 失敗例:合図が曖昧で接触 → 回避策:合図は1系統に固定し、役割分担を表で共有する

費用感・レンタル/購入/外注の考え方(条件付きで整理)

安全面での優先順位(費用より条件)

結論:安全は費用より優先です。無理な条件での内製は、事故コストが大きくなる前提で判断します。

理由:条件が整わない現場での実施は、転倒・接触・工程停止のリスクが上がります。

具体:不確実が残るなら「条件を整える」か「外部に任せる」を選択肢に入れます。

レンタル・外注を検討すべき典型条件

結論:条件が厳しい現場ほど、レンタルや外注を含めた再計画が安全です。

具体(例):

- ✅ 地盤が不確実で沈下リスクがある

- ✅ 狭所で作業半径や姿勢条件が変化しやすい

- ✅ 障害物が多く接触リスクが高い

- ✅ 経験者や合図体制が不足している

- ✅ 工程がタイトで判断が急ぎになりやすい

事前に揃える情報(見積・手配が早くなる)

結論:情報が揃うほど、手配と安全確認が早くなります。

具体:

- ✅ 現場写真(設置位置・周囲障害物)

- ✅ 地盤状況(雨後・埋戻し・舗装端部の有無)

- ✅ 搬入路・車両動線

- ✅ 作業半径の想定と吊り荷の条件

- ✅ 工程と立入管理体制

安全・法規・資格の注意(確認手順)

法令・社内/元請ルールの確認ポイント

結論:法令やルールは「知識」よりも、現場で確認手順として機能させることが重要です。

理由:確認が抜けると、違反や是正指摘につながり、作業停止の原因になります。

具体(確認対象):

- ✅ 現場責任者の作業計画と手順(安全ルール・立入管理)

- ✅ 元請の運用ルール(合図・停止基準・作業時間帯)

- ✅ 取扱説明書に沿った使用条件(禁止事項・注意事項)

- ✅ 能力表(作業半径・姿勢条件と現場条件の突合)

資格・講習・作業体制の最低限の考え方

結論:資格は「有無」だけでなく、役割に応じた体制が整っているかで確認します。

理由:役割が崩れると合図不全や判断遅れが起きやすくなります。

具体:

- ✅ オペレーター:操作と停止判断ができる体制

- ✅ 玉掛:吊り荷と吊具の状態確認ができる体制

- ✅ 合図者:合図が1系統で成立している体制

- ✅ 監督:条件不足なら中止・再計画を判断できる体制

判断に迷う場合は、社内手順・元請ルール・一次情報に沿って現場責任者が確認します。

取扱説明書・能力表・現場条件の突合

結論:能力表は「読むこと」よりも、現場条件と突合することが重要です。

理由:作業半径や姿勢条件が変わると、安全余裕も変わります。

具体:現場の設置条件・作業半径・吊り荷条件が変わる場合は、能力表の前提条件と一致しているかを確認し、不一致があるなら実施前に再計画します。

FAQ

不整地ならどこでも安全に据えられる?

地耐力・傾斜・不陸などの条件を満たさなければ安全とは言えません。設置条件が不確実なら対策追加か中止判断に切り替えます。

地耐力が不安なとき、最初に何をする?

沈下しやすい要因の有無を確認し、沈む・傾く・ずれる兆候があるなら設置方法の見直しや中止判断に切り替えます。

転倒リスクが高いサインは?

沈む・傾く・アウトリガーが安定しない・地盤が変形するなどの兆候が増える状態は危険です。兆候が出た時点で作業を止めます。

接触事故を防ぐコツは?

障害物と死角を事前に洗い出し、合図・立入管理を固定します。合図が不明なら動かさない運用が重要です。

作業半径はなぜ重要?

作業半径や姿勢条件で安全余裕が変わるため、「届くか」ではなく条件で判断します。半径が確定できないなら作業可否は判断できません。

資格や法令はどこまで確認すべき?

役割ごとの要件と現場ルールを確認し、判断に迷う場合は現場責任者・元請・メーカー資料で確認します。安全・法規は確認手順として運用します。

まとめ & CTA

要点:

- ✅ 安全は「地盤・設置・作業半径・周囲・手順」で決まる

- ✅ 転倒防止を最優先し、条件を満たせないなら中止/代替を選ぶ

- ✅ 法令・資格・現場ルールは確認手順として実務に落とす

🧭 次に取る行動:

作業前チェックリストで地盤・設置・作業半径・周囲・手順を整理し、条件が1つでも不確実なら「対策追加/再計画/外注・レンタル検討」に切り替えます。

コメント