現場や打合せで「ラフテレーンクレーン」と言われても、強みと弱みが整理できないままだと、機種選定・段取り・説明で迷いやすくなります。特に新人のうちは、機種名だけを覚えてしまい、現場条件(路面・設置スペース・作業半径)との結びつきが弱いまま手配や説明を進めてしまいがちです。

結論:不整地に強く、現場内作業に特化した自走式クレーン。

本記事は、仕組み・基本構造から「なぜ選ばれる/選ばれない」を判断軸で整理し、トラッククレーン・オールテレーンクレーンとの役割分担まで一本で理解できるように構成します。判断を急ぐ前に「どこで走らせるか」「どこに据えるか」「どの半径で吊るか」を先に言語化できると、現場の段取りが崩れにくくなります。

- ✅ どんな現場に向くか(用途適合)

- ✅ 何ができて何ができないか(線引き)

- ✅ 他クレーンとどう使い分けるか(役割分担)

- ✅ 確認すべき条件(制約・安全・資格)

ラフテレーンクレーンの位置づけを早くつかみたい場合は、【クレーン付きトラックとは】用途・特徴・仕組みを初心者向けに解説で「トラックに搭載するクレーン装置」との違いを整理すると、混同が減ります。現場では「クレーン付きトラック」「移動式クレーン」「クレーン車」が混ざって呼ばれることがあるため、用語の粒度を揃えるだけでも手配ミスの確率が下がります。

著者情報・監修条件

ユニック車ガイド編集部(現場段取り・安全配慮・機種選定の観点で編集)

記事は「万能視を避け、条件付きで判断できる情報」に落とし込みます。法規・資格・作業可否は断定ではなく、事前確認の手順として整理します。メーカー仕様や施工要領、手配先の運用ルールによって条件が変わる部分は、判断材料として「確認すべき項目」に分解して説明します。

課題の全体像(新人がつまずくポイント)

結論:ラフテレーンクレーンは名称だけ先に覚えると、現場条件(不整地・作業範囲・移動要件)と結びつかず、用途選定で迷いが増えます。結果として「とりあえずラフ」といった決め方になり、設置や進入で詰まって再手配になるケースが起きやすくなります。

理由:クレーンは「走れる」「吊れる」の共通点が多く、トラッククレーンやオールテレーンクレーンと混同しやすいからです。さらに、同じ「〇〇t級」という呼び方でも、能力は作業半径やブーム姿勢、アウトリガーの張り出し条件で変わるため、名称だけでは判断ができません。

補足:混同は段取りミス(再手配・日程ロス)や、説明の曖昧さ(顧客・協力会社との認識ズレ)につながります。認識ズレは「進入できると思っていた」「据え付けスペースが足りない」「想定半径だと吊れない」といった形で表面化しやすいのが特徴です。

ラフテレーンクレーンが「何のための機械か」が曖昧になりやすい理由

- 🧩 用語だけを覚えて、現場条件(不整地/作業範囲/移動要件)と結びつかない

- 🧩 「公道移動が前提か」「現場内移動が中心か」の整理が不足する

よくある混同(トラッククレーン/オールテレーンクレーン)

- ⚠️ 「走れる=同じ」と誤解して、用途選定を間違える

- ⚠️ 「吊れる範囲・条件」を確認せずに機種名で決めてしまう

失敗が起きやすい局面

- ✅ 段取り:想定違いで再手配・日程調整が発生する(回送の段取りや交通規制のやり直しが絡むと、ロスが大きくなります)

- ✅ 現場説明:用途や制約が言語化できず、認識ズレが起きる(「どこに据えるか」「どの向きで吊るか」が共有できないとズレが増えます)

結論と判断軸(最初に迷いを止める)

結論:ラフテレーンクレーンは、不整地走行と現場内作業に特化した自走式クレーンです。仕組みと構造を理解すると、他クレーンとの役割分担を判断できます。言い換えると「現場の中で据えて吊る」を成立させるために、足回りと安定機構を現場寄りに寄せたカテゴリです。

理由:クレーンの「向き不向き」は、現場条件と運用条件(移動・設置・安全条件)で決まるためです。特に「据え付け(アウトリガー展開)」「作業半径」「地盤」の3点は、能力より先に詰まることが多いポイントです。

補足:判断の中心は「どの現場・用途に適したクレーンか」です。副次的に「他クレーンとの役割の違い」「使用条件・制約の有無」を確認します。先に用途適合を決め、次に制約で落とし込む順番にすると、迷いが減ります。

判断軸(Decision Axis)

- 🔍 主軸:どの現場・用途に適したクレーンか(現場内の不整地運用が前提か)

- 🔍 副軸:他クレーンとの役割の違い(公道移動・広域対応をどこまで求めるか)

- 🔍 副軸:使用条件・制約の有無(公道移動・設置スペース・地盤など)

クイック診断(3択)

現場条件と運用条件の優先度で、候補の方向性を素早く整理します。ここで迷う場合は、作業内容より先に「どこまで移動させるか」を確定させると整理が早くなります。

- ✅ 現場内の不整地での揚重が中心 → ラフテレーンクレーンが候補(据え付け前提で段取りしやすい)

- ✅ 公道移動が多く、広域対応が前提 → 他カテゴリも含めて検討(移動条件と法規確認の比重が上がる)

- ✅ 万能代替を期待している → 要件整理からやり直し(用途の線引きが必要)

迷ったときのチェック(3つ)

- ✅ 路面・地盤:不整地の程度、沈み込みやすさ、傾斜の有無(敷板や養生の可否も含めて考える)

- ✅ 設置:アウトリガー展開スペース、障害物、旋回スペース(電線・建物・仮囲いで干渉が出やすい)

- ✅ 作業:作業半径・揚程のイメージ、吊り荷の条件(形状・荷重の偏り)(荷が振れやすい場合は余裕が必要)

仕組み・構造(なぜ不整地に強いのか)

結論:ラフテレーンクレーンの強みは、走行と揚重の機能を「現場内の不整地運用」に合わせて構成している点にあります。現場内の移動から据え付け、揚重までを一連で組みやすいのが特徴です。

理由:不整地では、走行安定性・設置安定性・作業半径の取り方が作業可否を左右します。わずかな傾斜や沈み込みでも、アウトリガーの接地状態が変わると、作業できる範囲が狭まることがあります。

補足:構造を役割で分けると、現場説明が短くなり、選定ミスも減ります。説明の際は「走行」「据え付け」「吊り」の順で話すと、相手がイメージしやすくなります。

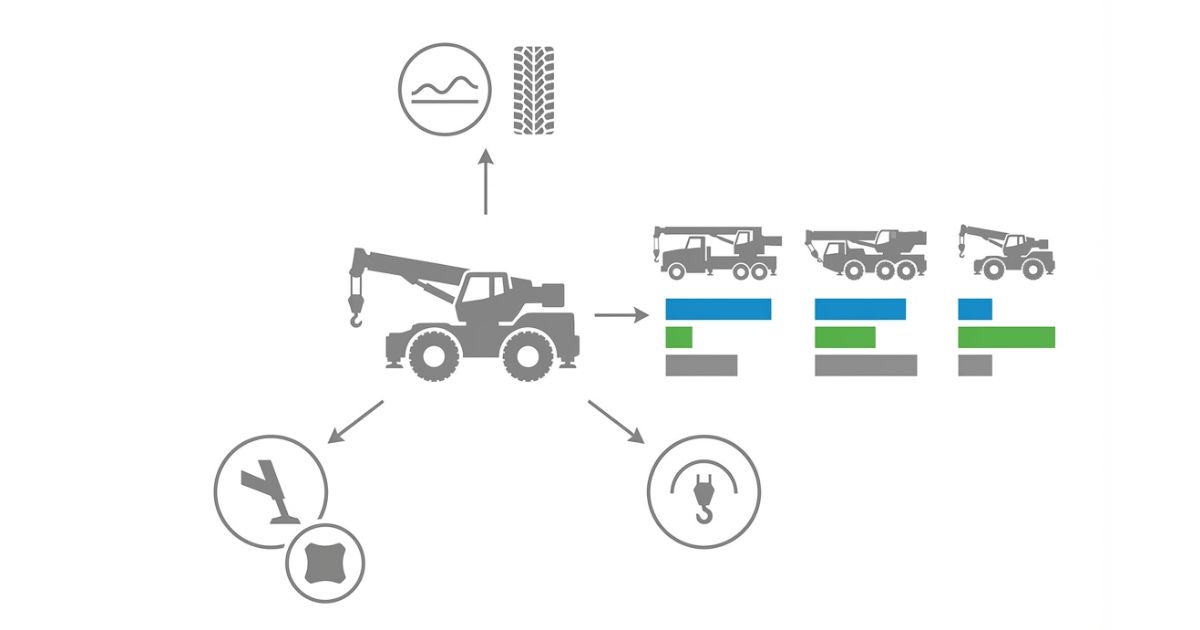

基本構造の全体像(役割で理解)

- 🧩 車体(走行):現場内の移動と姿勢の安定に関わる(不整地での取り回しが前提)

- 🧩 上部旋回体(作業):旋回・ブーム操作で作業範囲を作る(障害物との干渉判断に直結)

- 🧩 アウトリガー等(安定):接地と荷重分散で転倒リスクを下げる(敷板の要否や展開幅が重要)

- 🧩 ブーム・フック等(揚重):作業半径と揚程を決める(半径が増えるほど吊れる荷は小さくなる)

動きのイメージ(現場内の基本手順)

- 到着・進入条件の確認(路面の段差や幅、旋回スペースの不足がないか)

- 設置位置の決定(作業半径・障害物・地盤を確認)(吊りたい位置から逆算して据える)

- アウトリガー展開・水平確認(条件付きで作業可否が決まる)(敷板・養生が必要な場合もある)

- 旋回・伸縮で作業範囲を確保(ブーム角度と半径の関係を意識)

- 吊り上げ・荷下ろし(荷の重心・風・合図系統を確認)

- 撤収・移動(アウトリガー格納時の周辺安全を確保)

強みが出る条件/出ない条件

- ✅ 強み:不整地・狭所など、現場内条件が厳しいほど活きる(据え付けが難しい現場ほどメリットが出やすい)

- ✅ 弱み:公道走行や用途の広さは条件付きで判断が必要(移動の条件や手続きが絡むと段取りが重くなる)

できること/できないこと(誤解ポイントを潰す)

結論:ラフテレーンクレーンは「現場内での揚重・移動・位置決め」に強い一方で、すべての現場や移動条件に対応できる前提は置けません。特に「公道移動」「狭すぎる据え付けスペース」「軟弱地盤」は、条件が噛み合わないと計画自体を見直す必要が出ます。

理由:作業可否は、定格荷重・作業半径・設置スペース・地盤条件・周辺環境の制約で決まるからです。能力表の数値だけでなく「その数値を満たす据え付け条件を作れるか」が現場では重要になります。

補足:「できる/できない」を先に線引きすると、段取りと説明が早くなります。「できるが注意が必要」な領域を明確にしておくと、無理な当て込みを避けやすくなります。

できること(得意領域)

- ✅ 建設現場など限定エリアでの揚重作業(条件付き可)(据え付け位置を作れれば効率が上がる)

- ✅ 現場内の移動を含む段取り(路面・スペース条件が合う場合)(短距離の位置替えで生産性が出やすい)

- ✅ 設置位置を調整しながらの位置決め(安全条件を満たす場合)(ただし無理な斜引きは避ける)

できないこと(万能ではない線引き)

- ⚠️ すべての公道移動を前提にした運用(条件付きで制限が発生する)(移動距離や経路で段取りが変わる)

- ⚠️ 他クレーンの代替を前提にした機種選定(用途が合わない場合は作業不可になる)(広域対応や重作業は別カテゴリが適する場合がある)

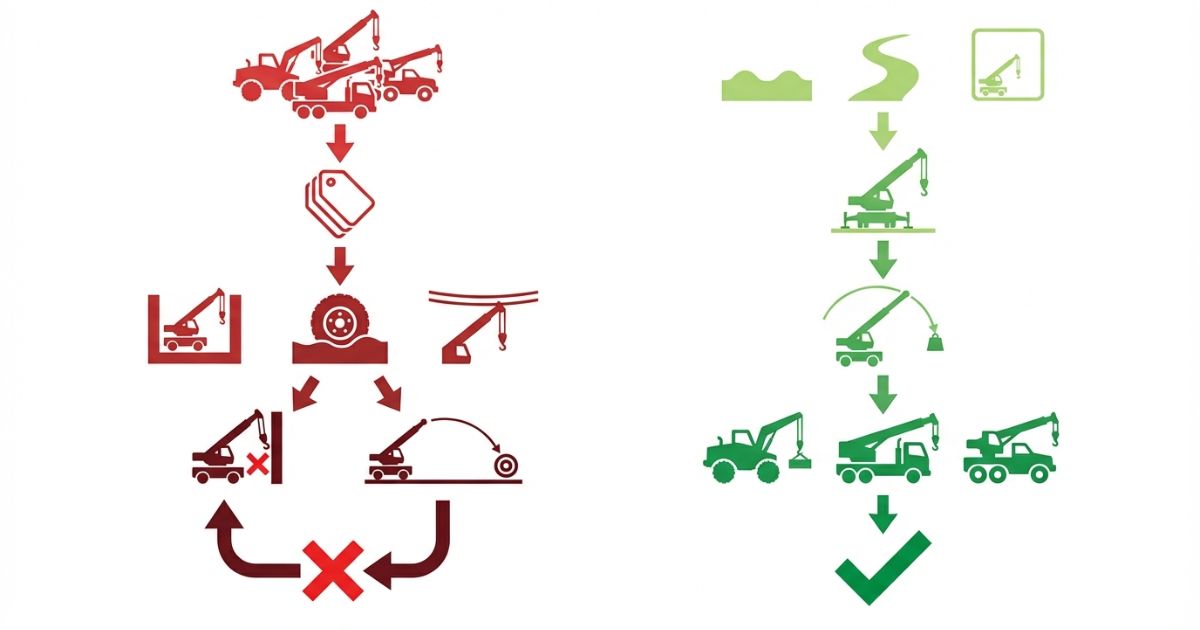

判断ミス → 回避策(失敗例→回避策)

- ⚠️ 失敗例:走行・設置条件を確認せず、機種名だけで決定する(不整地に強いから大丈夫と判断してしまう)

- ✅ 回避策:現場条件(地盤・進入・作業範囲・障害物)を先に整理し、適合しない場合は代替案へ切り替える(据え付け位置と半径を先に固める)

「ユニック車」と「クレーン車」の言い分けが曖昧なままだと、手配時の認識ズレが起きやすくなります。用途・免許・構造の違いを整理したい場合は、【ユニック車とクレーン車の違い】用途・免許・構造の違いを比較で用語の線引きを確認してから条件共有すると安全です。呼び方を揃えたうえで「吊る作業が主か、運搬が主か」を分けると、必要な条件整理が早くなります。

他クレーンとの違い(比較・実践)

結論:比較は「主用途」「得意な路面・現場」「移動の考え方」「向き不向き」「制約が出やすい点」で整理すると、役割分担が明確になります。能力だけで比較すると、運用前提の差が見えづらくなるため注意が必要です。

理由:クレーンは能力だけでなく、運用前提(移動・設置・現場条件)で選定結果が変わるためです。例えば同じ現場でも、据え付けスペースが十分なら別カテゴリで効率が上がる場合があります。

比較表(ラフテレーンクレーン/トラッククレーン/オールテレーンクレーン)

| 比較項目 | ラフテレーンクレーン | トラッククレーン | オールテレーンクレーン |

|---|---|---|---|

| 主用途 | 不整地の現場内揚重 | 移動と揚重の両立(条件次第) | 広域・多用途対応(条件次第) |

| 得意な路面・現場 | 不整地・現場内移動 | 比較的整った現場が中心 | 多様(ただし条件確認が重要) |

| 移動の考え方 | 現場内移動が中心 | 公道移動を含めて検討(条件付き) | 広域移動を含めて検討(条件付き) |

| 向き不向き | 不整地現場で強い | 用途が合えば効率的 | 条件が揃えば柔軟 |

| 制約が出やすい点 | 設置スペース・地盤・作業半径 | 移動条件・設置条件 | 運用条件の確認項目が多い |

使い分けチェックリスト(手配前に揃える条件)

- 🔍 現場条件:路面・地盤、不整地の有無、進入路、障害物、作業スペース(アウトリガー展開と旋回が成立するか)

- 🔍 作業条件:作業半径・揚程のイメージ、設置位置の自由度、吊り荷の条件(重心・吊り点・荷の長さ)

- 🔍 運用条件:公道移動の要件、手配のしやすさ、段取りの余裕(回送・時間帯・誘導員の要否)

現場ケースでの選定ミニ演習(当てはめ)

- ✅ ケース1:現場内移動が多い/路面が荒い → 不整地運用を優先して検討(位置替えの回数を見込んで段取りする)

- ✅ ケース2:公道移動が多い/広域対応 → 移動条件を先に整理して候補を絞る(経路・時間帯・制限条件を共有する)

- ✅ ケース3:狭所で設置制約が強い → アウトリガー展開と旋回スペースを最優先で確認(障害物の撤去可否も検討)

費用感・レンタル/購入/外注の考え方

結論:費用は「機種名」より「条件」で大きく変動します。費用感は、変動要因を整理してから判断するのが安全です。特に回送や据え付け条件(敷板、養生、誘導員の要否)は、見積り差が出やすい項目です。

理由:稼働日数、現場条件、回送・段取り、必要能力(作業半径・定格荷重の見込み)が費用を左右するためです。能力に余裕を取りすぎると費用が上がりやすく、逆にギリギリだと作業不可のリスクが上がります。

補足:費用の断定は避け、手配時に条件を共有して見積り精度を上げる運用が現実的です。「どこに据えて、どの半径で、何を吊るか」を言えると、条件確認が早くなります。

レンタルが向くケース/購入が向くケース(条件付き)

- ✅ レンタル:スポット利用が中心/現場条件が毎回変わる/機種を固定しない(能力と条件を都度最適化できる)

- ✅ 購入:稼働が安定/社内で運用ノウハウを蓄積できる/保有メリットが大きい(教育・点検・段取りが標準化しやすい)

外注(クレーン作業一式)という選択肢

- 🧭 手配と安全管理の負担をどこまで社内で持つかを判断軸にする(合図・玉掛・立入管理の体制も含めて考える)

- 🧭 現場条件を整理して共有すると、作業可否の確認が早くなる(写真・寸法・周辺障害の情報があると精度が上がる)

安全・法規・資格の注意(確認手順)

結論:公道走行の可否や条件、資格・作業体制は、現場ごとに事前確認が必要です。免許や資格は「機械の種類」だけでなく「吊る荷」「作業の形態」「現場のルール」で必要要件が変わるため、早めに整理しておくのが安全です。

理由:法規・現場条件・運用条件の組み合わせで、必要な手続きや体制が変わるためです。公道を走れると思い込んだまま段取りすると、当日に移動できない・回送を取り直すといったトラブルになりやすくなります。

補足:断定ではなく、確認手順を固定すると違反・事故・作業不可のリスクが下がります。確認先は、関係機関や手配先、メーカー資料などを一般表現で押さえ、現場ごとに最終確認する運用が現実的です。

公道走行は条件付きで制限が発生する

- ⚠️ 公道走行の可否や条件は、事前に必ず確認する(車両寸法・重量・経路で条件が変わる)

- ✅ 移動を含む運用は、手配先へ移動条件を共有して適合確認を取る(時間帯や誘導の要否も含める)

資格・作業体制の確認手順(断定ではなく手順)

- 現場で必要とされる資格・講習の有無を確認する(クレーン操作、玉掛、合図など)

- 作業範囲・吊り荷条件・周辺環境の制約を整理する(吊り荷の重量、作業半径、上空障害の有無)

- 手配先(レンタル会社・作業業者)へ条件を共有し、適合確認を取る(必要体制と手続きの確認を含む)

事故・ヒヤリを避けるための基本(行動ベース)

- ✅ 作業前の打合せで、設置位置と立入管理を明確にする(合図系統と退避範囲を決める)

- ✅ アウトリガー展開スペースと地盤条件を確認してから作業に入る(敷板や養生の有無も含める)

- ✅ 作業半径と定格荷重の関係を踏まえ、無理な当て込みを避ける(半径が増えるほど余裕が減る)

FAQ

ラフテレーンクレーンはどんな現場に向く?

不整地を含む建設現場など、現場内での揚重と移動が中心の場面に向きます。設置スペースと地盤条件の確認が前提です。次に確認すべきポイントは、アウトリガー展開が成立する据え付け位置を作れるかどうかです。

トラッククレーンとの一番の違いは?

役割の中心が「現場内の不整地運用」か、「移動を含めた運用」かで整理すると理解が早くなります。移動条件と設置条件を先に確認すると選定ミスが減ります。次に確認すべきポイントは、公道移動の要否(距離・経路)を先に確定することです。

オールテレーンクレーンとの違いは?

対応範囲が広いほど確認項目も増えます。現場条件(不整地・狭所)と運用条件(移動要件)を軸に、役割分担で比較するのが安全です。次に確認すべきポイントは、必要能力だけでなく、据え付け・回送の条件をどこまで許容できるかです。

公道を走れる?

公道走行は条件付きで制限が発生します。移動を含む運用は、手配先へ条件を共有して適合確認を取る運用が必要です。次に確認すべきポイントは、移動距離と経路条件(幅員・高さ・重量制限)を整理して共有することです。

万能な代替として使える?

万能な代替を前提にすると用途選定の失敗が起きやすくなります。主用途と制約条件で線引きし、合わない場合は代替案へ切り替える判断が安全です。次に確認すべきポイントは、作業半径・据え付けスペース・地盤の3点で「成立条件」を先に決めることです。

手配するときに最低限伝えるべき条件は?

路面・地盤、進入路、設置スペース、障害物、作業範囲(作業半径・揚程のイメージ)、吊り荷条件、移動要件(公道含むか)を整理して共有すると、適合確認が早くなります。次に確認すべきポイントは、据え付け位置と作業半径をセットで共有できる状態にすることです。

まとめ+CTA

結論:ラフテレーンクレーンは、不整地に強く、現場内作業に特化した自走式クレーンです。用途適合と制約条件を軸にすると、他クレーンとの使い分けが判断できます。迷った場合は、能力の大小より先に「据え付け条件」と「作業半径」を固めると、判断が前に進みやすくなります。

- ✅ 定義:不整地・現場内作業に強い自走式クレーン

- ✅ 判断軸:用途適合/役割分担/制約条件の確認

- ✅ 実務:チェックリストで条件を固めてから手配・説明する

次の行動(CTA)

- 🧭 現場条件(路面・進入・作業範囲・設置スペース)をチェックリストで整理する(写真と寸法があると精度が上がる)

- 🧭 手配先へ条件を共有し、作業可否と適合確認を取る(据え付け位置と作業半径をセットで伝える)

コメント