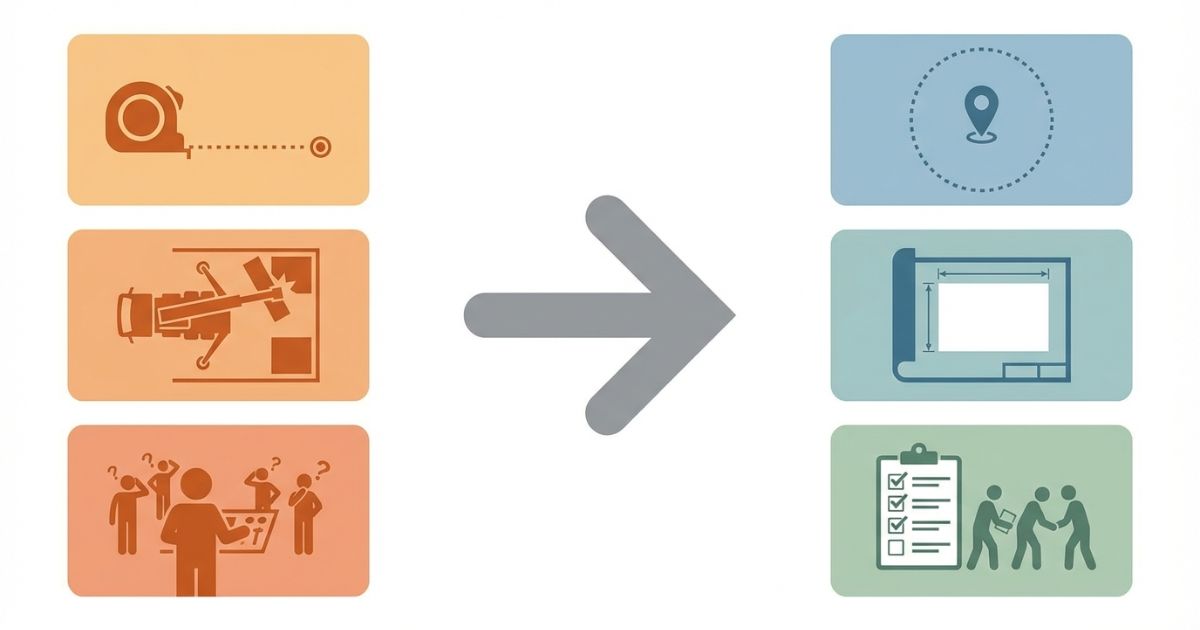

メーカー名は聞くが、タダノ製トラッククレーンの「どこが強みで、現場に合うのか」が曖昧なままだと、車両更新や増車の判断は止まりやすい。

結論:操作しやすく、安全性を重視した設計が選ばれる理由である。

本記事はスペック紹介に留まらず、向いている条件/向かない条件を判断軸で整理し、選定ミス(作業不可・危険・段取り崩れ)を減らす。

同じ「トラッククレーン」でも、現場での成立は機種単体では決まらず、吊りたい荷の条件・設置条件・運用ルールが揃って初めて再現性が出る。メーカー特徴を「現場の結果」に置き換えながら読むと、比較の迷いは減りやすい。

- ✅ タダノ製トラッククレーンの特徴を「性能=現場の結果」に置き換えて理解できる

- ✅ 自社の用途に適合するか(採用可否/必要条件/代替案)を判断できる

- ✅ 比較・実践に使えるチェックリストと確認手順を持ち帰れる

メーカー比較の全体像を先に押さえて判断を速めたい場合は、【トラッククレーンメーカー一覧】タダノ・KATO・ふそうの特徴で、同じ比較軸のまま整理すると迷いにくい。

著者:ユニック車ガイド編集部(現場・車両選定寄り)

特定メーカーを過度に推奨せず、条件付きで判断材料を提示し、安全・法規は確認手順を重視する。

監修条件:安全・法規・資格の断定が必要な表現が入る場合のみ、一次情報(メーカー/行政/専門機関)での確認を促し、必要に応じて専門家監修を検討する。

なぜ「タダノの特徴」を調べる人が迷うのか(課題の全体像)

結論:スペック比較だけでは現場適合が判断できず、作業条件と運用条件が混ざると迷いが増える

タダノ製トラッククレーンの特徴を調べても決めきれない原因は、数値や機能の理解ではなく、現場で成立する作業に落とし込めていない点にある。

特に、定格荷重や作業半径のようなスペックは重要だが、現場の設置条件(アウトリガー展開の可否)や運用体制(誰が操作し、教育・点検を回せるか)で結果が変わる。

また、同じ重量の荷でも「吊り具の重さ」「荷の形状」「重心の偏り」「風の影響」「旋回時の接触リスク」などで、実際に使える余裕は変わる。スペック表の数値だけで現場成立を決めると、想定外が起きやすい。

- ✅ 数値が同程度でも、現場条件で作業可否が変わる(地盤・障害物・設置位置の制約で差が出る)

- ✅ 免許/資格・安全ルールの確認が抜けると判断が危険側に寄る(元請ルールや社内規程で要件が上がることもある)

- ⚠️ 「吊れるはず」「届くはず」を前提にすると段取り崩れが起きやすい(設置位置の微調整ができない現場ほど影響が大きい)

メーカー比較が難しい3つの理由

- 🔍 スペックだけでは現場適合が判断できない(半径が伸びるほど余裕が減り、設置条件の影響が増える)

- 🔍 作業条件(作業半径・設置・足場・頻度)で評価が変わる(同じ機種でも使い方で“良し悪し”が逆転する)

- 🔍 免許/資格・安全ルールの解釈が混ざって混乱する(法令と現場ルールが重なると基準が上がりやすい)

メーカー比較は「どれが上か」ではなく、「自社の条件で再現できるか」に寄せると判断しやすい。

選定担当が避けたい失敗(不安の正体)

- ⚠️ 目的の荷が吊れない/必要な作業半径が足りない(吊り具や余裕を見込まず“ギリギリ計算”になる)

- ⚠️ アウトリガー展開ができず段取りが崩れる(片側制限・張出し不足で条件が変わる)

- ⚠️ 操作が属人化し、事故リスクが増える(合図・手順・点検が人に依存して再現性が落ちる)

この3つを先に潰すと、特徴の読み取りと比較が一気に楽になる。特に「半径・設置・運用」のどこで詰まりやすいかを先に決めると、必要な性能の優先順位が明確になる。

結論と判断軸(まずここだけ押さえる)

結論:タダノ製トラッククレーンは、操作性と安全配慮を重視した設計により、安定した現場作業を求める事業者に選ばれている

タダノ製トラッククレーンの評価は、単純な優劣ではなく、現場で安定して回せるかという観点で整理すると判断しやすい。

安定して回せるかは、操作の分かりやすさ・誤操作の起きにくさ・安全側に倒れる制御や警告の考え方に加え、日常点検のやりやすさや教育の回しやすさまで含めて判断するのが現実的である。

その中心に置くべき判断軸は「操作性」と「安全配慮」であり、そこに用途適合・使い分け・運用体制を重ねて最終決定する。

判断軸(Decision Axis)

- ✅ 主軸:現場作業での操作性と安全配慮を重視するか(操作の迷い・ヒヤリハットを減らしたいか)

- ✅ 副軸:主な作業用途との適合性(吊り荷の種類・頻度・最遠点の条件に合うか)

- ✅ 副軸:他のクレーン車との使い分け(ユニック車・外注・レンタルで補う前提も含める)

- ✅ 副軸:運用頻度と管理体制(複数人運用・点検・教育の仕組みが回るか)

重要条件(購入・導入前に必ず確認)

- ✅ 作業内容に対して定格荷重・作業半径が適合していること(吊り具・余裕・設置位置の制約を含めて見積もる)

- ✅ ユニック車や他形式のクレーン車との役割分担を前提に選定すること(内製でやる範囲と外部に任せる範囲を分ける)

- ✅ 作業者の技能レベルや現場環境に適していること(教育・合図・点検が継続できる前提が必要)

特に「最遠点で何を吊るか」「どこに据え付けるか」「誰が運用するか」を先に固めるほど、メーカー特徴の比較が実務に落ちやすい。

タダノ製トラッククレーンの「特徴」を分解して理解する(仕様・できること/できないこと)

結論:特徴は「操作性」「安全配慮」「運用性」の3観点で読むと、現場の結果に直結する

タダノ製トラッククレーンの特徴は、用語として理解するより、現場の結果(段取り時間・ミス・ヒヤリハット・教育のしやすさ)に置き換えると判断しやすい。

例えば「操作が分かりやすい」は、初見でも迷いにくいことだけでなく、複数人が触っても操作感が揃い、段取りが読みやすいことにつながる。安全配慮も、単なる装置の有無ではなく、無理な条件で作業を続けない判断を後押しする仕組みとして見ると評価しやすい。

同じ「クレーン装置」でも、現場の運用に乗るかどうかは、操作性と安全配慮の考え方で差が出る。

特徴の読み方(性能=現場の結果に置き換える)

- 🔍 操作性:段取り時間・操作ミスの減少にどう効くか(合図・操作の手戻りが減るか)

- 🔍 安全配慮:ヒヤリハットの回避にどう効くか(無理な姿勢・無理な半径で続けない仕組みがあるか)

- 🔍 運用性:日常点検・教育・属人化の抑制にどう影響するか(点検項目の見落としが減るか)

ここで重要なのは、機能名の暗記ではなく、「自社の現場で起きがちな失敗に効くか」を軸に当てはめることになる。

できること(向いているケース)

- ✅ 日常的に同種作業が繰り返され、安定運用したい(段取りの見通しが重要な現場)

- ✅ 作業者が複数で、操作のブレを抑えたい(交代要員がいても品質を揃えたい)

- ✅ 安全優先で「無理をしない運用」を仕組みにしたい(ルールで止めやすい環境にしたい)

このような現場は、操作性と安全配慮の価値が「毎回の作業の安定」に乗りやすい。

また、同じ作業でも「設置できる場所が毎回だいたい同じ」「吊り荷の種類が限定される」ほど、運用が定型化しやすく、機能や手順が活きやすい。

できないこと(向かない/過信しないポイント)

- ⚠️ 条件が合わなければ「吊れるはず」が成立しない(作業半径・定格荷重・設置)

- ⚠️ 現場条件次第でアウトリガー展開が制限される(片側制限・張出し不足で前提が変わる)

- ⚠️ 資格・法規の確認なしに作業可否を断定できない(現場ルールや元請要件で追加要件が出る)

特徴の理解は重要だが、作業可否は現場条件と確認手順で決まる。

特に誤解が起きやすいのは、「届く距離=実際に安全に吊れる距離」と捉えてしまう点で、実務では“最遠点での余裕”が不足しやすい。可能に見える条件でも、吊り具・障害物・設置位置の制約で「注意が必要」な場面が出る。

ユニック車・他形式との関係(誤解を潰す)

「クレーン付きトラック」は一括りにされやすいが、ユニック車とトラッククレーンは用途・段取り・設置条件の考え方が異なる。

ユニック車(小型のクレーン付きトラック)は、積載と荷役を同時に考える場面が多く、比較的取り回しを優先しやすい。一方でトラッククレーンは、荷役の成立(半径・設置・安全管理)を中心に組むことが多く、設置条件や合図・立入管理の比重が上がりやすい。

- 🧩 前提:同じクレーン付きでも役割が違う(積載主体か、荷役主体かで設計思想が変わる)

- ✅ 使い分けの軸:作業内容/作業頻度/設置条件で整理する

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:チェックリストで「要件→設置→運用」を先に固めると、メーカー比較は迷いにくい

トラッククレーンの選定は、メーカーの特徴を追う前に、自社の作業要件を固定するほど失敗が減る。

要件が曖昧なままだと、操作性・安全配慮の違いを評価しても、最終的に「半径が足りない」「設置できない」で振り出しに戻る。先に“成立条件”を確定すると、比較が実務に直結する。

比較は「優劣」ではなく「適合」で行い、必要ならレンタルや外注も含めて最終判断する。

選定チェックリスト(現場で確認すべき項目)

- ✅ 吊りたい荷の最大重量(余裕を含む。吊り具・付属品の重さも見込む)

- ✅ 必要な作業半径(最遠点・障害物・設置位置。最遠点が“毎回”出るかも確認する)

- ✅ アウトリガー展開スペース(片側制限の有無も想定。展開できない場合の代替段取りも考える)

- ✅ 作業頻度(毎日/週数回/スポット)と運用体制(誰が操作するか。交代要員の教育も含める)

- ✅ 搬入路・設置地盤・周辺の安全確保(立入禁止の取りやすさ。第三者動線が近い現場ほど負担が増える)

このチェックは「現場で成立する条件」を確認する目的であり、1項目でも曖昧なら、メーカー比較より先に現場側の前提を固める方が早い。

比較表(埋め込み用のたたき台)

比較表は「数値の優劣」ではなく、自社優先度×適合で評価するための枠として使う。

特に、操作性や安全配慮は“現場でのミスがどこで起きるか”に紐づけると評価しやすい。たとえば、合図の混乱が多い現場なら操作の分かりやすさを優先し、設置制約が厳しい現場なら半径・設置の成立を最優先に置く。

| 比較軸 | 確認の観点 | 自社の優先度 |

|---|---|---|

| 操作性 | 段取り時間・操作ミスの起きにくさ(交代要員でも同じ品質で扱えるか) | 高 / 中 / 低 |

| 安全配慮 | 無理な作業を防ぐ運用が組めるか(止める判断を支える仕組みがあるか) | 高 / 中 / 低 |

| 現場適合(半径・設置) | 作業半径・アウトリガー展開の成立(最遠点・片側制限で成立するか) | 高 / 中 / 低 |

| 運用性(教育・点検) | 複数人運用・属人化防止のしやすさ(日常点検・教育が継続できるか) | 高 / 中 / 低 |

| 使い分け(他形式) | ユニック車/外注/レンタルの分担(内製範囲を明確にできるか) | 高 / 中 / 低 |

カタログの読み方を統一して比較のブレを減らしたい場合は、【トラッククレーンのカタログの見方】比較時のポイントで、確認項目を同じ順番に揃えると判断が速くなる。

よくある失敗例 → 回避策(セットで覚える)

- ⚠️ 失敗例:作業半径を見誤り「届かない」

✅ 回避策:最遠点の作業半径を基準化し、障害物で設置位置が変わる前提で計算する

(設置位置を現場で数十cm動かせないケースがあるため、図面・写真で“置ける場所”を先に決める) - ⚠️ 失敗例:アウトリガーが出せず作業不可

✅ 回避策:展開スペースを図面/写真で事前確認し、代替段取り(位置替え・外注)も用意する

(片側制限になる現場では、半径・角度の制約も出るため、成立条件を先に整理する) - ⚠️ 失敗例:操作が属人化し安全がブレる

✅ 回避策:操作ルール・合図・点検手順を定型化し、教育計画に落とす

(交代要員でも同じ判断ができるよう、合図と停止基準を“言語化”して共有する)

失敗の多くは「要件→設置→運用」のどこかが曖昧なまま進むことで起きる。順番を守るだけでも、手戻りは大きく減る。

最終判断の手順(迷わない順番)

- ✅ ①作業要件(定格荷重・作業半径)(吊り具・余裕を含めて“最遠点”で成立するか)

- ✅ ②設置条件(アウトリガー/地盤)(張出し制約・地盤・障害物で条件が変わらないか)

- ✅ ③運用(人・教育・点検)(合図・停止基準・点検のルーチンが回るか)

- ✅ ④使い分け(内製/外注/レンタル)(内製できない条件を事前に切り分けておく)

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論:費用は「使い方」で変わるため、稼働率と運用コストまで含めて比較する

トラッククレーンの費用感は、車両価格だけで決まらない。稼働率、点検、教育、段取りの負担で総額は変わる。

例えば、スポット作業が中心なのに購入すると、稼働しない期間でも保守・点検・保管のコストが乗る。一方で一定頻度で回る現場なら、段取りの読みやすさや運用の安定がコスト面でも効くことがある。

購入・レンタル・外注は、それぞれ向く条件が異なるため、条件で選ぶと失敗が減る。

レンタルが向く条件/購入が向く条件/外注が向く条件

- ✅ レンタル:スポット作業、台数変動が大きい、短期集中(要件が確定していて短期間だけ必要)

- ✅ 購入:一定頻度の作業が継続、教育と点検を内製化できる(人と仕組みが回る前提がある)

- ✅ 外注:高難度・高リスク、現場条件が厳しい、責任分界を明確にしたい(安全管理・手順の責任を切り分けたい)

重要なのは、費用の大小よりも「成立条件を満たせる体制か」で、体制が弱い場合は外注・レンタルの方が安全側に寄りやすい。

コスト比較の見方(テンプレ)

- ✅ 初期費用だけでなく、点検・教育・段取りの負担を含めて比較する(見えない工数が膨らみやすい)

- ✅ 稼働率が低い場合はレンタル・外注も同列で検討する(“待機コスト”を避けられる)

- ✅ 安全確保のコスト(立入管理・合図・周辺対応)も見落とさない(現場側の負担が増えると総額に効く)

比較の前に「年間の作業回数」「1回あたりの段取り時間」「教育に必要な時間」をざっくりでも見積もると、選択肢の向き不向きが見えやすい。

安全・法規・資格の注意(確認手順を中心に)

結論:作業可否は「現場条件+法規+資格+車両仕様」で決まるため、一般論だけで決めない

タダノ製トラッククレーンの特徴を理解しても、作業可否は現場条件とルールの組み合わせで変わる。

必要な免許・資格は、吊り上げ荷重や作業内容、現場のルール、車両仕様で要件が変わることがあるため、「この記事だけで断定」しない姿勢が重要になる。

安全・法規・資格は断定しすぎず、確認手順を踏んで判断することが重要になる。

確認手順(読者がそのまま使える形)

- ✅ ①作業内容を言語化(定格荷重・作業半径・設置・周囲条件)(吊り具や余裕も含めて整理)

- ✅ ②社内ルール/元請要件を確認(安全書類・立入管理)(現場ごとの追加要件がないか確認)

- ✅ ③必要資格・特別教育・技能講習の要否を整理(条件で変わる前提で“要否”を確認する)

- ✅ ④不明点はメーカー/販売店/専門家/行政の一次情報で確認(施工要領書や取り扱い説明の確認を含める)

よくある誤認は「車両がある=誰でも同じ作業ができる」と考える点で、実務では“人・手順・ルール”が揃わないと安全に成立しない。

事故を防ぐための最低限チェック

- ✅ 荷の状態(重心・吊り具・合図)(吊り具の選定と合図の統一が重要)

- ✅ 地盤と設置(沈下・傾き・転倒リスク)(敷板・養生の必要性も現場で判断する)

- ✅ 立入管理(第三者・接触)(誘導員配置や動線確保が必要になる場面がある)

この3点は、メーカー差よりも「現場の準備」で差が出やすい。準備が弱いと、性能を活かす前にリスクが先に立つ。

よくある質問(FAQ)

タダノ製トラッククレーンの特徴は一言で?

操作しやすく、安全性を重視した設計が選ばれる理由である。

次に確認すべきポイントは、最遠点の作業半径と設置条件(アウトリガー展開)が自社の現場で成立するかである。

他メーカーと比べるとき、何を見ればいい?

作業要件(定格荷重・作業半径)→設置条件(アウトリガー)→運用(教育・点検)の順で揃えると比較が迷いにくい。

次に確認すべきポイントは、比較表の優先度を「失敗しやすい条件(半径・設置・属人化)」に合わせて重み付けすることである。

ユニック車とどう使い分ければいい?

作業内容と頻度、設置条件、運用体制で役割分担を決める。ユニック車で足りない条件をトラッククレーンで補う形にすると運用が安定しやすい。

次に確認すべきポイントは、内製でやる範囲と外注・レンタルで補う範囲を「成立条件」で切り分けることである。

安全・資格はこの記事だけで判断していい?

いいえ。現場条件と一次情報に基づき、確認手順で判断する。

次に確認すべきポイントは、作業内容を言語化したうえで、社内ルール/元請要件と一次情報で要件の有無を照合することである。

まとめ(要点)と次の行動

まとめ:タダノの特徴は「操作性」と「安全配慮」を軸に読むと、選定判断がブレにくい

- ✅ タダノの特徴は「操作性」と「安全配慮」を軸に読むと判断しやすい

- ✅ 適合は「定格荷重・作業半径」「設置条件」「運用体制」で決まる

- ✅ 不安はチェックリストと確認手順で潰せる

判断の精度を上げるコツは、スペック表の比較より先に「最遠点」「設置」「運用」を固定し、特徴を“現場の結果”に変換して評価することになる。

🧭 次の行動(CTA)

自社の作業要件(荷重・作業半径・設置条件・運用体制)をチェックリストで整理し、同じ判断軸で候補車両を比較したうえで、不明点は一次情報で確認する。

- ✅ まずは「吊りたい荷」と「必要な作業半径」を固定する(吊り具と余裕も含めて整理する)

- ✅ 次にアウトリガー展開と設置条件を現場で確認する(片側制限や地盤条件も含める)

- ✅ 最後に教育・点検まで含めた運用体制で決める(属人化しない仕組みに落とす)

コメント