作業前や作業中にタダノユニックが突然動かないと、原因が操作なのか故障なのか分からず、止める・続ける・呼ぶの判断が止まりやすくなります。

結論から言うと、動かないときは止めて確認し、解決しなければ点検に切り替えます。

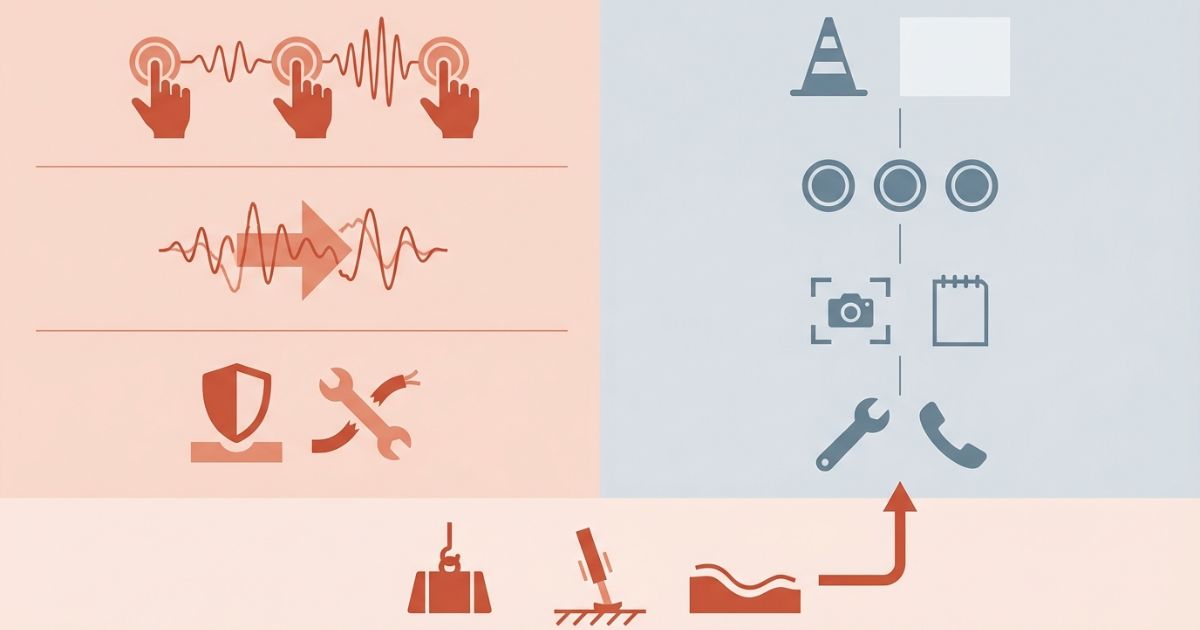

原因の列挙で終わらせず、現場で確認してよい範囲と止めるべき判断軸を明確にし、初動→切り分け→点検切替の順序を固定します。

ここで重要なのは、原因の「当て推量」を増やすことではなく、安全側に倒しながら情報を揃え、点検に渡せる状態にすることです。操作の連打や独自調整は、症状を変化させて切り分けを難しくし、結果的に復旧を遅らせることがあります。

タダノユニックの表示や警告の読み取りを先に整理したい場合は、【タダノユニック エラーコード一覧】原因と対処法をまとめて解説で、現場で記録すべき情報の集め方を確認すると判断がブレにくくなります。

この記事を読めば、タダノユニックが動かない場面で、どこまで確認してよいか/どの条件で作業中止・点検依頼に切り替えるかを判断できます。

- 著者:ユニック車ガイド編集部(現場運用・点検・手配を前提に編集)

- 監修条件:安全装置・制御系・法規に関わる内容は、取扱説明書と整備事業者/メーカー窓口で照合できる前提で記述します。

- 本記事は、安全装置の解除や無効化、分解・加工を前提にしません。

- ✅ 全く動かない:操作に反応しない/警告・制限が出る場合は作業中止が基本

- ✅ 一部だけ動く:動作制限や安全装置・制御系が関与する可能性があるため続行しない

- ✅ 再起動で一度動いた:同条件で再発するなら点検ラインに切り替える

「どれに当てはまるか」を先に決めると、確認の順番が揃い、関係者に説明するときも混乱しにくくなります。特に「一部だけ動く」は、操作ミスに見えても制限がかかっている場合があるため、続行しない前提で扱います。

課題の全体像(なぜ“動かない”で判断が止まるのか)

結論

タダノユニックが動かないときは、原因が複数にまたがるため、止める判断と確認手順を固定しないと判断がブレます。

理由

操作・電源・安全装置・制御系・油圧など、候補が多く、症状の出方も「全く動かない/一部だけ動く/断続的」のように分かれます。順序が決まらないと、焦って操作を繰り返し、状況を悪化させやすくなります。

さらに現場では、吊り荷の有無や作業姿勢が毎回異なるため、「昨日は動いたのに今日は動かない」が起きやすく、原因が単体とは限らない点が判断を難しくします。

補足

吊り荷の有無、アウトリガー、地盤、作業半径、定格荷重などの条件で危険度が変わります。原因が確定しない状態での継続運転は、安全面でも手配面でも損失が大きくなりがちです。

例えば「吊り荷がある」「アウトリガーが張り出せない」「地盤が沈む」などが重なると、動かない原因が電源ではなく、安全側の制限や作業継続が危険な条件である可能性も出ます。原因追いより先に、安全確保と条件整理を優先します。

具体

- ✅ どこが原因か分からない(操作/電源/安全装置/制御/油圧など候補が多い)

- ✅ 症状差を整理できない(全く動かない/一部だけ動く/断続的)

- ✅ 触ってよい範囲と触るべきでない範囲の線引きが曖昧(危険な独自対応に寄りやすい)

- ✅ 条件が毎回変わる(吊り荷・姿勢・作業半径・地盤・アウトリガーの取り方が同一になりにくい)

この記事の前提(安全・作業可否の扱い)

- ✅ 安全装置の解除・無効化、分解・加工は前提にしない

- ✅ 断定より判断軸と確認手順を優先し、取扱説明書で照合する

- ⚠️ 吊り荷がある/アウトリガーが不十分/地盤が不安定な場合は安全側に倒して中止する

「安全側に倒す」とは、作業を止めるだけでなく、吊り荷の状態を安定させる/周囲を退避させる/合図系統を整理するなど、二次事故を起こさないための行動を含みます。判断が揺れやすい場面ほど、手順に戻ることを優先します。

結論と判断軸(止める→確認→点検切替)

結論

判断は「一次判定(安全装置・制御系が疑われるか)」→「二次判定(一時要因か再発性か/現場で特定できる範囲か)」の順で固定します。

理由

一次判定で安全装置・制御系が疑われる状況を見逃すと、作業継続が事故や二次トラブルにつながります。二次判定で再発性や原因不明を整理できると、無駄な手配ミスや復旧遅延を減らせます。

一次判定は「作業を続けてよいか」を決める段階で、二次判定は「現場で特定できる範囲か」を決める段階です。段階を混ぜると、危険条件のまま原因探しに寄りやすくなります。

補足

再起動や操作のやり直しで一度動いても、同条件で再発するなら「直った」と判断しない方が安全です。

「一度動いた」を過信しやすいのは、現場が止まっている焦りがあるためです。再発性があるときは、故障の入口や制限の兆候として扱い、点検に渡す情報を揃える方が結果的に早く復旧しやすくなります。

具体

- ✅ 操作に反応しない、または動作制限が出ている場合は即時作業中止

- ✅ 再起動・操作やり直しで一時的に動いても再発する場合は点検を優先

- ✅ 原因が特定できない状態での継続運転や独自対応は行わない

- ✅ 一次判定では「吊り荷・姿勢・周囲条件」を優先的に見直し、安全側に倒す

- ✅ 全く動かない:一次判定で中止の可能性が高い(反応なし/制限あり)

- ✅ 一部だけ動く:安全装置・制御系が関与する可能性があるため続行しない

- ✅ 断続的:再発性として扱い、原因不明なら点検ラインへ切替

「一部だけ動く」は、ブームは動くが旋回しない、アウトリガーだけ反応しないなど、現場では起きやすい形です。部分的な不具合は操作ミスと誤解されやすい一方で、制限や故障の兆候のこともあるため、無理に合わせ込まず症状として記録します。

仕様・できること/できないこと(現場対応の“線引き”)

結論

現場で行うのは「安全確保」「症状の整理」「記録」「取扱説明書で照合」「目視中心の確認」までに限定し、原因不明・再発・制限があるなら点検に切り替えます。

理由

安全装置や制御系の関与がある状態での独自対応は、事故リスクだけでなく、故障の拡大や復旧遅延の原因になります。現場でできる範囲を線引きすると、判断ミスが減ります。

「できる範囲」は、原因を断定するためではなく、点検側が再現・切り分けしやすい情報を揃えるための範囲です。ここを越えると、作業者が背負うリスクが急に大きくなります。

補足

2t/3tなど小型ユニックは取り回しが良くても、作業半径・定格荷重・アウトリガー条件で安全条件が大きく変わります。

小型ほど「軽く見えやすい」一方で、作業半径が伸びた瞬間に負荷条件が変わり、制限や停止が出ることがあります。数値を断定するのではなく、作業姿勢と条件が変わると挙動も変わる前提で整理します。

具体

| 区分 | 現場での扱い | 目的 |

|---|---|---|

| できる(安全に寄せた範囲) | ✅ 安全確保(退避・吊り荷状態確認) ✅ 表示・状況の記録(タイミング・症状分類) ✅ 取扱説明書で照合 ✅ 目視中心の外観確認(損傷・緩み・接触の有無) ✅ 電源状態の確認(低下が疑われる状況の整理) ✅ 条件の整理(アウトリガー張り出し状態、地盤状況、作業半径の変化があったか) |

原因切り分けの材料を揃える |

| しない(禁止・推奨しない) | ⚠️ 安全装置の解除・無効化 ⚠️ 分解・配線加工・独自調整 ⚠️ 原因不明のまま作業継続 ⚠️ 吊り荷が不安定な状態での無理な操作 ⚠️ 断続症状を「操作の癖」で押し切る(同条件で繰り返すほど悪化しやすい) |

事故・二次故障・復旧遅延を防ぐ |

「可能だが注意が必要」な例として、再起動や操作のやり直しは、取扱説明書が想定する範囲に限るなら有効なこともあります。ただし同条件で再発する場合は、現場での打ち手を増やすのではなく、点検に切り替える判断に寄せます。

選び方・比較・実践(復旧までの手順を迷わない形に)

結論

現場の行動は「停止→症状整理→記録→照合→確認→(許容範囲の)やり直し→再発確認→点検切替」の順で固定します。

理由

順序が固定されると、焦りによる操作連打や誤判断が減り、点検依頼時の情報も揃います。結果として復旧が早くなり、無駄な手配を避けられます。

初心者がつまずきやすいのは、記録を飛ばして「とりあえず動かす」に寄ってしまう点です。順序を守ると、原因が確定しなくても「何をどこまでやったか」を説明でき、点検の再訪や手戻りを減らしやすくなります。

補足

再起動や操作のやり直しは、取扱説明書が許容する範囲に限定し、再発があれば点検ラインに切り替えます。

「許容範囲」の考え方は、安全装置を無効化しない/異音や異臭がある場合は中断する/吊り荷が不安定なら先に安定化するなど、危険条件を増やさないことが基準になります。

具体

- 安全確保(退避・吊り荷状態確認)

- 症状整理(全く動かない/一部だけ動く/断続的)

- 記録(表示・発生タイミング・直前操作・再発有無)

- 取扱説明書で照合

- 目視中心の外観・電源状態の整理

- 許容範囲の再起動/操作やり直し

- 同条件で再発するか確認

- 再発・原因不明・反応なし/制限ありなら点検へ切替

| 条件 | 行動(推奨) | 判断の軸 |

|---|---|---|

| 全く動かない | ✅ 中止→記録→取説照合→点検を優先 | 一次判定(安全装置・制御系の疑い) |

| 一部だけ動く | ✅ 続行しない→症状整理→照合→点検判断 | 一次判定(制限・安全装置の可能性) |

| 再起動で一時的に動いた | ✅ 同条件で再発確認→再発なら点検へ切替 | 二次判定(再発性) |

| 原因が特定できない | ✅ 作業継続しない→点検・修理へ切替 | 二次判定(現場で特定できる範囲を超える) |

- ⚠️ 焦って操作を繰り返す → ✅ 停止→記録→照合の順に固定する

- ⚠️ 一時的に動いたので続行する → ✅ 同条件で再発チェックをルール化する

- ⚠️ 原因不明のまま継続する → ✅ 原因不明=点検ラインに固定する

- ⚠️ 「誰かが触ったからおかしい」と決めつける → ✅ 直前操作と条件を淡々と記録し、再現性で整理する

費用感・レンタル/購入/外注の考え方(条件提示で誤解を避ける)

結論

費用は一律ではなく条件で変わるため、復旧の遅れによる損失も含めて、点検依頼と代替手段の切替を検討します。

理由

出張距離や作業時間、部品の有無、再訪回数で費用が変動します。作業停止が長引くと機会損失が増えるため、点検と代替手段を同時に検討する方が現場判断として合理的です。

費用の誤解が起きやすいのは、「修理代」だけを見てしまう点です。現場では、復旧が遅れるほど段取りが崩れやすく、結果として待機・延期・再手配が増えるため、点検依頼のタイミングと情報の質が重要になります。

補足

代替手段は業者誘導ではなく、作業継続のリスクを避けるための判断材料として扱います。

代替手段を検討する目的は、作業継続の是非を判断するためであり、「急いで決める」ことではありません。危険条件があるなら、復旧より先に作業を止める判断が優先されます。

具体

- ✅ 費用が動く条件:出張距離/作業時間/部品の有無/再訪回数/作業停止の機会損失

- ✅ 切替の選択肢:点検依頼/レンタル・チャーター/クレーン作業の外注

- ✅ 誤解しやすい点:一度動いたからといって「復旧完了」ではなく、再発すると再手配が増える

- ✅ 型式/年式(分かる範囲)

- ✅ 症状:全く動かない/一部だけ動く/断続的

- ✅ 表示:警告・エラー表示の有無(可能なら記録)

- ✅ 発生条件:作業前/作業中、直前操作

- ✅ 再発有無:再起動で一度動いたか、同条件で再発するか

- ✅ 写真/動画(可能なら)

- ✅ 作業条件:吊り荷の有無、アウトリガーの状態、地盤の状態(沈み・傾きの有無)

安全・法規・資格の注意(確認手順)

結論

安全装置や制御系が疑われる状況では、原因が確定するまで作業継続を選ばず、確認手順に沿って点検へ切り替えます。

理由

作業半径・定格荷重・アウトリガー条件は現場によって変わり、危険側に振れた場合の影響が大きくなります。安全側に倒す判断は、事故リスクの低減に直結します。

安全面での誤認が起きやすいのは、「動かない=機械の不具合」と決めつけてしまい、現場条件が危険側に振れている可能性を見落とす点です。原因の確定より、危険条件の排除を先に行います。

補足

法規・資格・社内ルールは作業内容や現場条件で変わるため、断定ではなく、取扱説明書・社内手順・メーカー情報で照合する形を基本とします。

特に資格・作業ルールは「車両の区分」だけで決まらず、吊り荷の扱い、作業方法、現場条件で必要要件が変わることがあります。分からないまま進めず、一般的な確認先(社内の安全手順、現場の施工要領書、メーカーの情報、関係機関の案内)で照合する前提にします。

具体

- 安全確保(退避・吊り荷状態確認)

- 症状整理(全く/一部/断続)

- 記録(表示・発生条件・再発有無)

- 取扱説明書で照合

- 許容範囲のやり直し(再起動・操作)

- 再発・原因不明・反応なし/動作制限がある場合は作業中止→点検・修理へ切替

点検・修理へ切り替える判断を迷いやすい場合は、【ユニック車の修理が必要になるケース】判断基準と注意点で、作業中止のラインと依頼時の注意点を先に整理すると安全側の判断が取りやすくなります。

法規違反になりやすい誤認として、「軽作業だから大丈夫」「短時間だから問題ない」といった判断で進めてしまうケースがあります。作業内容と現場条件で扱いが変わるため、断定せず照合してから判断する形に寄せます。

FAQ

まとめ(次に取る行動)

結論

タダノユニックが動かないときは、一次判定(安全装置・制御系の疑い)→二次判定(再発/原因特定)で整理し、再発・原因不明・反応なし/動作制限がある場合は点検へ切り替えます。

理由

判断軸と確認手順を固定すると、事故リスクと無駄な手配を減らし、復旧までの時間を短縮しやすくなります。

補足

再起動で一時的に動いた場合も、再発するなら点検ラインに切り替える方が安全です。

作業再開を急ぐほど、情報整理が後回しになりがちです。安全側に倒しつつ、症状・条件・表示を揃えて点検へ渡すことが、結果として復旧を早める近道になります。

具体

- ✅ まず停止し、安全確保→症状整理→記録→取扱説明書で照合する

- ✅ 再起動や操作やり直しは許容範囲に限定し、同条件で再発するか確認する

- 🧭 再発・原因不明・反応なし/動作制限がある場合は作業中止→点検・修理へ切替

- ✅ 点検に渡す前に、アウトリガー状態・地盤・作業半径の変化を短く整理しておく

コメント