トラッククレーンの導入や更新では、「メーカーをどう選べば失敗しないか」が最初の壁になりやすいです。価格や知名度だけで決めると、現場での使いにくさや整備負担に後から気づくケースがあります。

結論:タダノ・KATO・ふそうは同列比較できず、使う現場条件によって最適解が変わります。

この記事の独自価値:メーカー名の羅列やスペック比較ではなく、「選択肢になる条件/ならない条件」を線引きし、誤比較を防ぎます。

- ✅ クレーン装置メーカーと車両メーカーの役割分担を踏まえた“正しい比較の土台”が分かる

- ✅ 用途・車両規模・運用体制に照らして、メーカー選定の判断軸が作れる

- ✅ 新車/中古で見落としがちな確認ポイント(整備・部品供給・運用負担)を整理できる

タダノ・KATOの装置側を比較するときは、メーカーごとの強みと導入時の論点を先に押さえると判断が早くなります(例:【タダノ製トラッククレーンの特徴】性能と選ばれる理由)。

著者:ユニック車ガイド編集部

編集方針:現場実務と安全配慮を優先し、特定メーカー推奨は避けて判断軸と確認手順で選定ミスを減らす立場。

監修の考え方:安全・法規・資格は、作業内容と現場条件で確認事項が変わります。一次情報と社内ルール(発注者条件を含む)で最終確認できるよう、記事内では「確認手順」を中心に整理します。

まず整理|「メーカー」を誤解すると比較が破綻する

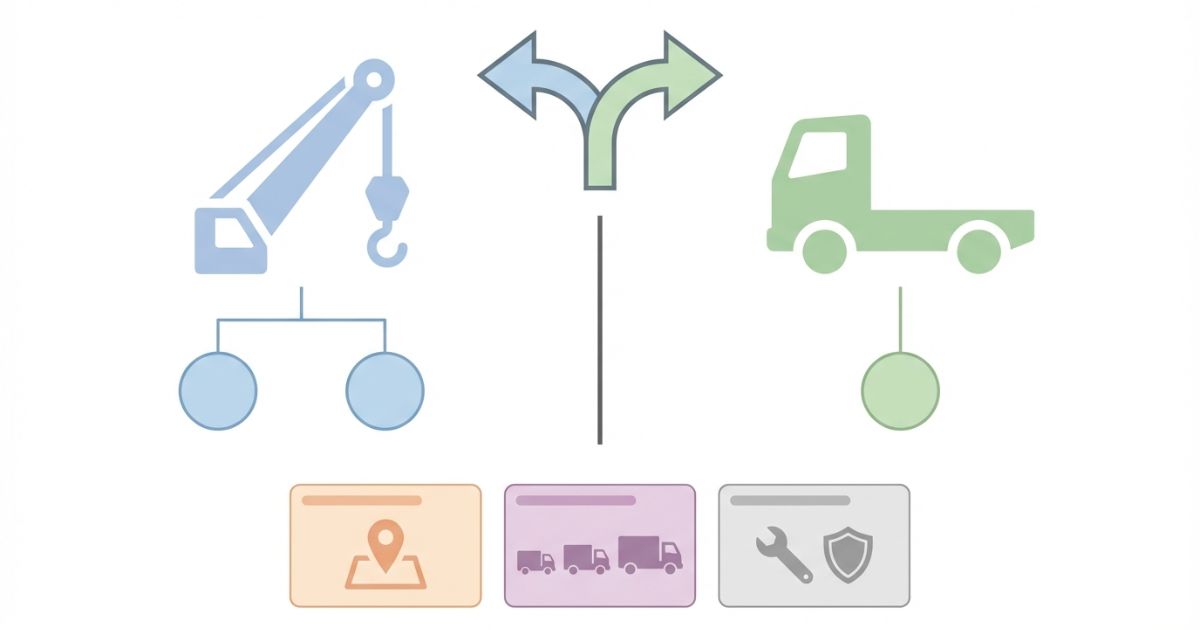

トラッククレーンの“メーカー”には2種類ある(装置/車両)

結論:トラッククレーンの比較は「クレーン装置のメーカー」と「トラック車両のメーカー」を分けないと判断が崩れます。

理由:クレーン装置は定格荷重や作業半径など“作業側の性能”に関わり、車両は積載・運用・整備など“運用側の条件”に関わります。評価軸が違うため、同じ表で雑に比べると誤解が生まれます。

補足:「ふそう」は車両メーカーとして語られることが多く、「タダノ」「KATO」はクレーン装置メーカーとして語られる文脈が多いです。ここを混同しないことが最初の分岐点になります。

- 🧩 装置メーカー:クレーン装置(吊る・届く・動かす)

- 🧩 車両メーカー:トラック車両(運ぶ・維持する・運用する)

同列比較できない理由(役割・評価軸が違う)

結論:同列比較が難しい原因は、評価すべき対象が「作業性能」なのか「運用条件」なのかで、見るべき項目が変わるためです。

理由:クレーン装置は作業半径や定格荷重の“現場作業の可否”に直結し、車両は整備拠点や運用体制の“稼働率”に直結します。導入後に困るポイントが違います。

補足:メーカー比較で迷ったときは「何を吊るか」「どこで使うか」「誰が維持するか」に戻ると、評価軸が自然に揃います。

- 🔍 作業側:吊り荷・作業半径・設置条件(アウトリガーを含む)

- 🔍 運用側:点検・整備・部品供給・導入形態(新車/中古)

この時点での結論(summaryConclusionを短く再提示)

結論:トラッククレーンメーカーはそれぞれ設計思想と得意領域が異なり、用途・車両規模・運用体制に合致するメーカーを選ぶことが最重要です。

具体:「メーカーの知名度」よりも「現場で成立する条件」と「維持できる体制」を優先すると、選定ミスが減ります。

結論と判断軸|最短で迷いを減らす“選定フレーム”

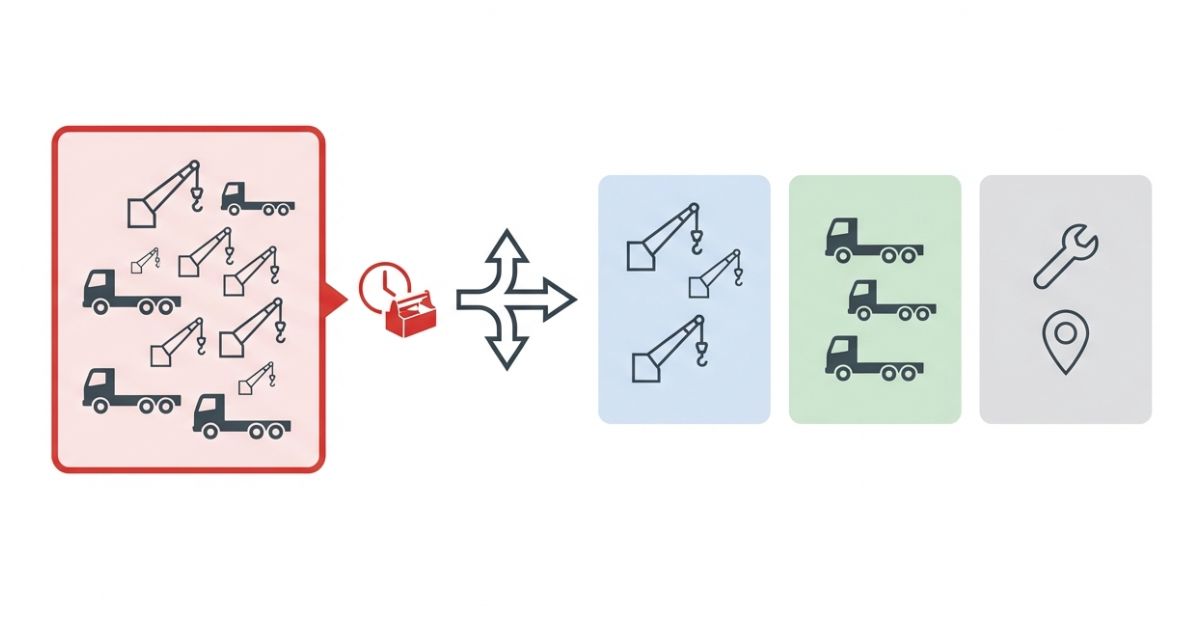

一次判断の軸(PrimaryAxis)=用途・車両規模への適合

結論:最初に決めるべきは「用途に対して、どの車両規模が必要か」です。

理由:小型・中型・大型で前提条件が変わり、同じメーカーでも選べる構成が変わります。ここが曖昧だと、比較表を作っても判断が進みません。

補足:吊り荷の重さだけでなく、作業半径、設置スペース、作業動線も含めて「成立条件」を先に揃えることが安全です。

- ✅ 何を吊るか(吊り荷・資材の種類)

- ✅ どこで使うか(現場の設置スペース・動線)

- ✅ どれくらい使うか(頻度・稼働日数)

二次判断の軸(SecondaryAxis)=運用・整備・導入形態

結論:二次判断は「役割分担の理解」「整備網」「新車/中古との相性」の順に確認すると迷いが減ります。

理由:導入後のトラブルは作業性能だけではなく、点検・整備・部品供給の遅れで発生しやすいです。運用体制と整備体制を現実的に組めるかが重要です。

補足:新車は導入仕様の最適化がしやすく、中古は状態差が大きいため確認項目が増えます。同じメーカーでも確認の優先順位が変わります。

- ✅ クレーン装置メーカーと車両メーカーを分けて整理できているか

- ✅ 整備拠点(点検・修理の窓口)を想定できるか

- ✅ 部品供給の確認ができるか(長期運用前提)

判断を早めるチェックポイント(先に結論を出すための質問)

結論:メーカー比較の前に、4つの質問に答えると候補が絞れます。

理由:候補が多い状態でメーカー名を追いかけると、情報が増えるほど迷いが増えます。先に条件を固定すると比較が整理されます。

- ✅ 何を吊るか(吊り荷・作業半径のイメージ)

- ✅ どこで使うか(設置スペース・動線)

- ✅ 誰が維持するか(点検・整備の担当と頻度)

- ✅ 導入形態は何か(新車/中古/レンタル/外注)

タダノ・KATO・ふそうの位置づけ(“誤比較しないための整理”)

タダノ|(装置メーカーとして)選択肢になりやすい条件・なりにくい条件

結論:タダノを検討するかは、用途と車両規模に対して「装置側の条件が合うか」で判断します。

理由:装置メーカーとしての比較では、作業半径・定格荷重・設置条件など“現場作業の成立条件”が第一優先になります。メーカーの印象ではなく、作業の成立条件で見ます。

補足:同じ装置メーカーでも、現場の設置条件や運用体制により「扱いやすい/扱いにくい」の評価が変わります。条件が揃っているかが重要です。

- ✅ 選択肢になりやすい:作業内容・設置条件が事前に整理できている

- ⚠️ なりにくい:現場条件が曖昧で、必要な作業半径や設置スペースが決まっていない

KATO|(装置メーカーとして)選択肢になりやすい条件・なりにくい条件

結論:KATOも装置メーカーとしては「用途・車両規模・運用体制」の一致で評価します。

理由:装置メーカーの比較は、作業条件の一致だけではなく、導入後に維持できる体制が前提になります。点検・整備・部品供給の確認を含めて判断することが実務的です。

補足:比較を急ぐと「作業性能だけ」で判断しがちです。運用体制と整備体制を確認できるほど、選定の確度が上がります。

- ✅ 選択肢になりやすい:運用・整備の担当が決まっており、止めない運用を前提にできる

- ⚠️ なりにくい:整備窓口や部品供給の確認ができないまま導入を進めようとしている

ふそう|(車両メーカーとして)見るべきポイントと誤解しやすい点

結論:ふそうは車両メーカーの観点で「運用条件」と「維持のしやすさ」を中心に確認します。

理由:車両メーカーの比較は、日常運用(運搬・点検・整備)に直結します。クレーン装置のメーカー比較とは見る項目が違います。

補足:「ふそう=クレーン装置メーカー」と誤解すると、装置側の評価軸が抜け落ちます。車両側と装置側を分けて、組み合わせとして最適化する考え方が安全です。

- ✅ 車両側で見る:運用体制(走行・積載・日常点検)と整備のしやすさ

- ⚠️ 誤解しやすい:クレーン装置の比較まで「車両メーカーだけ」で済ませようとする

この3者を“同じ表で比較”する場合の注意点

結論:比較表は「装置側」「車両側」「運用側」に分けると、誤比較が止まります。

理由:装置メーカーと車両メーカーの評価軸は一致しません。1枚の表にまとめるほど、比較の前提が崩れます。

- ✅ 装置側:作業半径・定格荷重・設置条件(現場成立)

- ✅ 車両側:運用・整備・導入形態(稼働率)

- ✅ 運用側:整備拠点・部品供給(止めない運用)

仕様・できること/できないこと|現場で詰まる論点を先に潰す

できる/できないは「現場条件+運用条件」で決まる

結論:トラッククレーンの作業可否は、装置の性能だけで決まらず、現場条件と運用条件で決まります。

理由:同じ定格荷重でも、作業半径、設置スペース、作業動線が変わると成立しないことがあります。運用側の点検・整備が不足すると、安全側の条件が満たせません。

補足:「できる」判断は、現場条件を言語化し、必要な作業条件を揃えたうえで行うのが安全です。

- ✅ 現場条件:設置スペース・作業動線・周辺環境

- ✅ 作業条件:作業半径・吊り荷・作業手順

- ✅ 運用条件:点検・整備・保管・担当者

見落としがちな制約(例:設置場所・作業動線・保管・点検)

結論:導入後のギャップは「現場の制約」を見落としたときに起きやすいです。

理由:現場では、設置場所の確保、作業動線、保管場所、日常点検の手間が制約になります。作業半径や吊り荷の計画が曖昧だと、運用側の負担が膨らみます。

- ✅ 設置場所:作業時に必要なスペースを確保できるか

- ✅ 作業動線:資材の出し入れとクレーン作業が干渉しないか

- ✅ 保管:保管場所と管理ルールを用意できるか

- ✅ 点検:点検頻度と担当を決められるか

KATOの装置側で検討する場合は、強みだけでなく導入時に詰まりやすい確認論点を整理しておくと比較が崩れにくいです(例:【加藤製トラッククレーンの特徴】強みと導入時の注意点)。

新車と中古で“同じ確認”では危ないポイント

結論:新車と中古は、メーカー選定時に確認すべきポイントの優先順位が変わります。

理由:中古は状態差が大きく、導入後の整備負担や部品供給の確認が重要になります。新車は仕様の最適化がしやすい一方で、導入時点で「運用体制」を決めておかないと負担が残ります。

- ✅ 新車:用途と運用体制を前提に仕様を固める

- ✅ 中古:整備・部品供給・状態確認の比重を上げる

- ⚠️ 共通:整備拠点の想定がないまま導入を進めない

選び方・比較・実践|チェックリスト/比較表/失敗例→回避策

導入前チェックリスト(現場→車両→運用→保守の順)

結論:チェックリストを順番どおりに埋めると、メーカー比較が「判断」に変わります。

理由:現場条件が確定しないままメーカー名を追うと、比較表が増えるほど迷いが増えます。現場→車両→運用→保守の順で条件を固めると、候補が自然に絞れます。

- ✅ 現場:設置スペース・作業動線・作業半径のイメージ

- ✅ 作業:吊り荷の種類・頻度・作業手順の想定

- ✅ 車両:必要な車両規模(小型/中型/大型)と運搬条件

- ✅ 運用:点検・保管・担当者(誰が維持するか)

- ✅ 保守:整備拠点・部品供給の確認(止めない運用)

- ✅ 導入:新車/中古/レンタル/外注の方針

比較表(必須)|メーカーを“同列比較しない”ための3分割表

結論:比較表は3分割すると、誤比較を避けつつ社内説明に使える形になります。

理由:装置側と車両側と運用側は評価軸が違います。表を分けることで、評価の抜け漏れが減ります。

| 表1:装置メーカー比較(例:タダノ/KATO) | 確認の観点 |

|---|---|

| 適合条件 | 作業半径・定格荷重・設置条件が現場で成立するか |

| 運用負担 | 点検・保管・扱い方を現実的に回せるか |

| 整備観点 | 整備窓口・部品供給を確認できるか |

| 表2:車両メーカー比較(例:ふそう) | 確認の観点 |

|---|---|

| 運用体制 | 走行・積載・日常点検を自社で回せるか |

| 整備観点 | 整備拠点へのアクセスと、想定する保守の流れ |

| 導入形態 | 新車/中古で確認項目が変わる前提を置けているか |

| 表3:新車/中古別の注意 | リスク | 回避策 |

|---|---|---|

| 新車 | 運用体制が曖昧なまま仕様を固めて負担が残る | 用途→運用→保守の順で仕様を確定する |

| 中古 | 状態差により整備負担と停止リスクが増える | 整備拠点・部品供給・状態確認の比重を上げる |

失敗例→回避策(必須)

結論:失敗例は「判断軸の抜け」に集約されます。回避策は手順化が有効です。

失敗例1:知名度だけで決めて運用負担が増えた

- ⚠️ 起きやすい理由:用途・車両規模・運用体制の確認が後回しになる

- ✅ 回避策:PrimaryAxis(用途・車両規模)→SecondaryAxis(運用・整備・導入形態)の順で判断する

失敗例2:装置メーカーと車両メーカーを混同して比較が崩れた

- ⚠️ 起きやすい理由:1枚の比較表に無理にまとめて評価軸が混ざる

- ✅ 回避策:比較表を「装置側」「車両側」「運用側」に分けて整理する

失敗例3:整備・部品供給を見落として止まった

- ⚠️ 起きやすい理由:導入費だけで判断し、止まるコストを見ない

- ✅ 回避策:整備拠点と部品供給の確認を「導入前チェックリスト」の必須項目にする

費用感・レンタル/購入/外注の考え方(条件提示)

費用は「導入費」だけでなく「止まるコスト」を含めて考える

結論:費用は導入費だけで判断せず、稼働が止まるリスクも含めて考えると安全です。

理由:トラッククレーンは現場の工程と連動しやすく、点検・修理で止まると代替手段の手配が必要になります。整備拠点や部品供給を軽視すると、結果的にコストが増えます。

具体:導入形態を検討するときは、導入費だけでなく「止めない運用を組めるか」を合わせて確認します。

レンタル/購入/外注の選び分け(判断軸で整理)

結論:使用頻度・期間・社内保守体制で、合理的な選び分けができます。

理由:頻度が低いのに購入すると維持負担が残り、頻度が高いのに外注に依存すると手配リスクが増えます。運用体制に合う形を選ぶことが実務的です。

| 選択肢 | 向きやすい条件 | 注意点 |

|---|---|---|

| レンタル | 短期・スポット・導入前の試行 | 手配可否と現場条件の事前確認が必要 |

| 購入 | 使用頻度が高く、運用・保守体制を組める | 整備拠点・部品供給を必ず確認する |

| 外注 | 自社運用が難しく、工程ごと委託したい | 日程調整と手配リスクを見込む |

新車/中古の選び分け(導入形態との相性を回収)

結論:新車は仕様最適化、中古は確認徹底が基本方針になります。

理由:新車は用途に合わせて仕様を固めやすい一方、運用体制が曖昧だと負担が残ります。中古は状態差があるため、整備・部品供給・状態確認の比重が上がります。

- ✅ 新車:用途→運用→保守の順で仕様を確定する

- ✅ 中古:整備拠点・部品供給・状態確認を必須にする

安全・法規・資格の注意(確認手順)

安全・資格・法規は「現場条件」と「作業内容」で確認事項が変わる

結論:安全・法規・資格は、機種だけで一律に決まりません。現場条件と作業内容で確認事項が変わります。

理由:作業半径、吊り荷、設置条件、運用者の役割によって、必要な確認が変わります。断定を避け、確認手順で安全側に寄せることが現実的です。

具体:導入前に「何を、どこで、誰が、どう扱うか」を言語化すると、確認の抜けが減ります。

確認手順(必須)

結論:確認手順を固定すると、安全と法規の確認が「作業」になります。

理由:確認事項は多く、順番がないと抜け漏れが起きます。作業内容→現場条件→運用者→社内ルールの順で確認すると整理が進みます。

- 作業内容を言語化する(吊り荷・作業半径・作業手順の想定)

- 現場条件を整理する(設置スペース・動線・周辺環境)

- 運用者の要件を確認する(担当・点検・運用ルール)

- 社内ルールと発注者条件を確認する(安全・手順・管理体制)

メーカー選びと安全は別軸(混同しない)

結論:メーカーが安全を保証するわけではなく、安全は「条件の確認」と「運用」で担保します。

理由:同じ機種でも、現場条件と運用体制が違うとリスクが変わります。メーカー比較は選定の一部であり、安全は別軸として確認が必要です。

- ✅ 選定:用途・車両規模・運用体制に合う構成を選ぶ

- ✅ 安全:現場条件と作業内容で確認手順を回す

FAQ(簡潔回答)

Q:トラッククレーンの“メーカー”は何を指す?(装置/車両の違い)

A:クレーン装置のメーカー(吊る・届く・動かす)と、トラック車両のメーカー(運ぶ・維持する)があり、分けて比較する必要があります。

Q:タダノとKATOはどう比較すればいい?(用途・規模・運用で分ける)

A:用途と車両規模で必要条件を固定し、次に運用体制と整備拠点・部品供給の確認ができるかで比較すると迷いが減ります。

Q:ふそうはクレーンメーカーなの?(車両側の位置づけ)

A:ふそうは主に車両メーカーとして比較されます。クレーン装置の比較と混同せず、車両側の運用・整備条件として確認します。

Q:新車と中古でメーカー選びは変わる?(整備・部品供給・状態確認)

A:確認の優先順位が変わります。新車は用途→運用→保守の順で仕様を固めやすく、中古は整備拠点・部品供給・状態確認の比重が上がります。

Q:整備拠点が近いメーカーを優先すべき?(長期運用のリスク低減)

A:優先度は高いです。稼働が止まるリスクに直結するため、整備窓口と部品供給を導入前に確認できる体制が重要です。

Q:結局、最短で決めるには?(判断軸の順番とチェックリスト)

A:用途・車両規模を先に固定し、運用・整備・導入形態を順に確認します。導入前チェックリスト→3分割の比較表→整備/部品供給の確認の順で進めると判断が早くなります。

まとめ & CTA(要点→次の行動)

要点:トラッククレーンのメーカー比較は「どれが上か」ではなく「どの条件で選択肢になるか」で決まります。装置メーカーと車両メーカーを分け、用途・車両規模・運用体制の順に整理すると、選定ミスが減ります。

- ✅ 同列比較しない(装置メーカー/車両メーカー)

- ✅ PrimaryAxis:用途・車両規模への適合

- ✅ SecondaryAxis:役割分担/整備網/新車中古との相性

🧭 次に取る行動:

- ✅ 導入前チェックリストを埋める

- ✅ 装置側/車両側/運用側に分けた比較表で候補を絞る

- ✅ 最後に整備拠点と部品供給体制の確認を行い、導入判断を固める

コメント