走行中の「ゴー音」「振動」「違和感」は、原因が分からないまま放置しやすい一方で、仕事の段取りや安全に影響しやすい症状です。

結論:異音・振動が出たら、プロペラシャフト由来の不具合を疑い点検すべきです。

このページは、2t・3tなど業務用トラック前提で、運転者が現場で判断しやすいように「症状の出方」と「判断軸」を整理します。

- ✅ プロペラシャフトの役割と構造が分かる

- ✅ 症状が危険側かどうかの切り分け材料がそろう

- ✅ 点検・修理へ進む基準と伝え方が分かる

駆動系のどこで力が途切れた可能性があるかを整理したい場合は、【トラックのデフ】役割・仕組み・故障時の症状で「プロペラシャフトの先で何が起きるか」を確認すると、症状の切り分けがしやすくなります。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場・安全配慮)

執筆スタンス:走行安全を最優先しつつ、運転者が現場で迷わない判断材料(症状の出方・記録・相談手順)を提示します。

監修について:走行継続の可否は断定しません。安全に関わる判断は整備事業者で確認する前提で、一般的な考え方と確認手順に絞って解説します。

トラックのプロペラシャフトとは(役割と位置づけ)

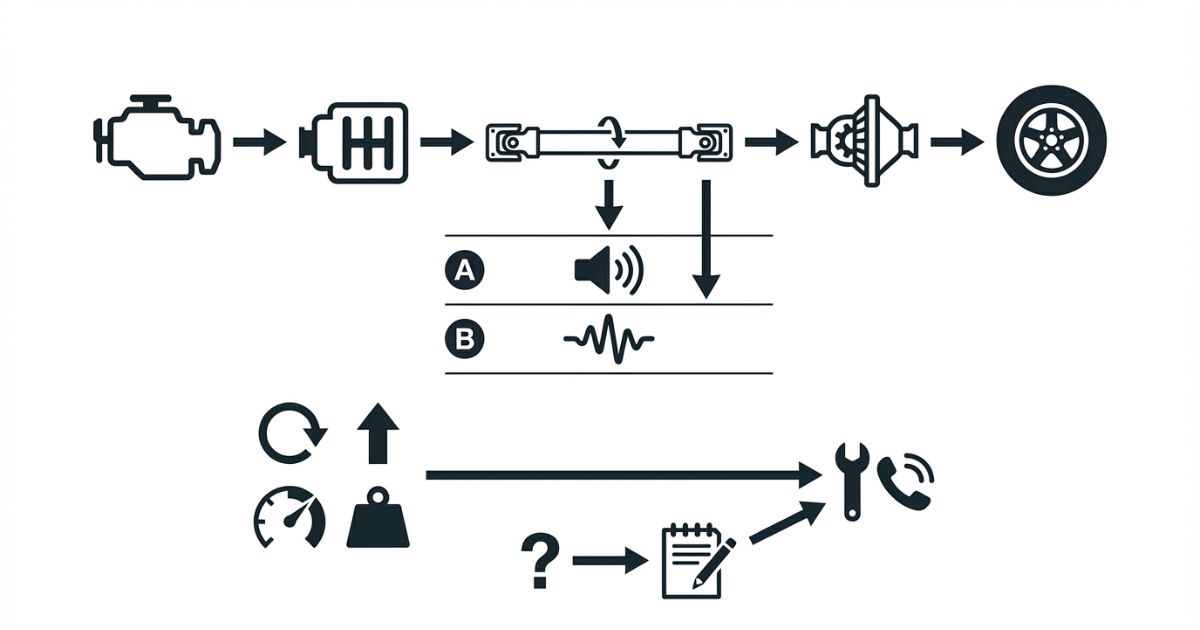

プロペラシャフトの役割(走行を成立させる“伝達”の中核)

結論:プロペラシャフトは、車両の「駆動の力」を後輪側へ伝えるための回転軸です。

理由:駆動の力は、エンジンや変速機の近くで作られても、実際に車両を前へ進めるのは駆動輪です。駆動輪まで力を届ける途中に、回転を伝える役割が必要になります。

補足:構造としては「回転を伝える」「角度差を吸収する」「長さや支持を確保する」などの機能が組み合わさります。

- 🧩 回転を伝える:車両を動かす力を後方へ運ぶ

- 🧩 角度差を吸収する:路面や荷重で姿勢が変わっても回転をつなぐ

- 🧩 支持する:長い回転軸を安定させる(分割構造や支持部を持つ場合がある)

トラックで重要度が上がる理由(負荷・使用環境・稼働時間)

結論:業務用トラックは負荷が高く、違和感が業務停止につながりやすいため、プロペラシャフトの異常を見逃しにくい設計で考える必要があります。

理由:2t・3tトラックは積載による負荷変動が大きく、走行距離や稼働時間も伸びやすい傾向があります。負荷が大きいほど、異音や振動が出たときに安全側で判断する価値が上がります。

具体:「空荷では目立たないが積載で違和感が出る」「一定速度で振動が増える」などは、負荷の影響を受ける伝達系のトラブルとして整理すると判断材料になります。

よく混同される部位との“役割の違い”

結論:同じ「振動」でも、プロペラシャフト以外の原因は存在するため、役割の違いで切り分け材料を作ることが重要です。

理由:振動や異音は、タイヤ、ホイール、ハブ、足回り、デフ周りなど複数系統で起きます。原因を決めつけると、点検が遠回りになる場合があります。

具体:「速度域」「加減速」「積載変化」「路面条件」で症状の出方を整理すると、伝達系(プロペラシャフト)を含むかどうかの手掛かりになります。

異音・振動が出たら何を基準に点検判断するか

結論:トラックのプロペラシャフトは走行を成立させる基幹部品であり、異音や振動が出た時点で点検判断が必要になります。

判断の中心:症状が走行安全に影響するかどうかを最優先で見ることが基本です。

- ✅ 一定速度での振動やゴー音は注意信号になる

- ✅ 積載状態で症状が変化する場合は関連性が高い

- ✅ 目視のみで安全可否は判断できない

判断軸(primaryAxis)=症状が走行安全に影響するか

結論:異音や振動が「増える」「続く」「再現しやすい」ほど、走行安全への影響を疑い点検優先度が上がります。

理由:伝達系の異常は、振動の増幅や部品への負担を連鎖させる場合があるため、違和感が小さい段階でも原因の切り分けが重要になります。

具体:一定速度で必ず出る振動、加速で強まる振動、積載で悪化する違和感は、点検判断に寄せる材料として扱います。

判断を補強する3つの軸(secondaryAxis)

結論:症状の出方と条件、走行距離・使用年数、業務負荷の3つで判断の精度が上がります。

理由:原因の断定より先に「再現条件の把握」が整備側の診断を助けます。再現条件が整理されるほど、点検のムダが減りやすくなります。

- 🔍 異音・振動の出方と条件:速度域、加減速、惰性走行、路面、天候

- 🔍 走行距離・使用年数:使用条件により差が出るため“目安”として扱う

- 🔍 業務使用による負荷状況:積載、発進停止回数、坂道、荒れた路面の頻度

クイック診断(3択)

結論:症状の出方を3択に落とすと、点検へ進む判断がぶれにくくなります。

選び方:当てはまる選択肢を1つ選び、次の行動へ進みます。

- ✅ 一定速度で振動やゴー音が出る → 点検相談を優先し、再現条件をメモする

- ✅ 積載で悪化する/空荷で目立たない → 負荷条件を整理し、点検で伝える

- ✅ たまに出るが条件が分からない → 発生した状況を記録し、早めに相談する

2分割・3分割とセンターベアリングの考え方

基本構造(どの部品で構成されているか)

結論:プロペラシャフトは「回転をつなぐ部分」「支持する部分」「回転を受け渡す部分」で構造を理解すると整理しやすくなります。

理由:機能単位で見ると、異音や振動の原因を「どの役割が崩れた可能性があるか」に落とし込めます。

- 🧩 継ぎ手:角度差や動きを吸収しながら回転をつなぐ

- 🧩 支持:長い回転軸を安定させる(分割構造の場合に重要になる)

- 🧩 回転軸:駆動の力を後方へ伝える

2分割・3分割の違い(なぜ分割されるのか)

結論:車体条件や取り回しの都合で、プロペラシャフトは分割される場合があります。

理由:回転軸が長くなるほど、支持や振動対策の考え方が重要になります。分割構造は、車体レイアウトに合わせて安定して回転を伝えるための選択肢になります。

具体:分割数が増えるほど支持部が増える傾向があり、支持部の状態が症状に関わる可能性も整理対象に含まれます。

センターベアリングの役割(“支持”が崩れると何が起きるか)

結論:センターベアリングは回転軸を支えて安定させる役割を持ち、支持が崩れると振動や異音の材料になります。

理由:回転軸の支持が弱くなると、回転の安定が落ちやすくなります。結果として、運転者が体感する振動や音につながる場合があります。

具体:一定速度域での振動、路面の影響で増減する違和感、積載で変わる症状は「支持の安定」の観点で点検材料になります。

異音・振動の出方から原因を切り分ける

結論:原因を断定する前に、症状の「出る条件」を分けると、プロペラシャフト由来の可能性を整理しやすくなります。

理由:症状の条件分岐は、整備側の診断を短縮しやすく、不要な修理や遠回りを避ける材料になります。

症状のパターン別チェック(運転者が気づける範囲)

結論:速度域・加減速・惰性走行・発進の4つで整理すると、点検に伝える情報がそろいます。

理由:同じ音や振動でも「いつ強くなるか」で関連する系統が変わります。条件が整理されるほど、点検の優先度と方向性が決めやすくなります。

- ✅ 一定速度域で強くなる:速度を特定して記録する

- ✅ 加速で強くなる:加速の度合いとギア段をメモする

- ✅ 減速で出やすい:惰性走行かブレーキ併用かを分ける

- ✅ 発進時に出る:積載の有無と路面条件をセットで記録する

積載で変わる・変わらない(負荷変化で見えること)

結論:積載で悪化する場合は負荷条件との関連が疑われ、積載で変化しない場合は別系統も含めて整理する価値があります。

理由:積載は駆動系にかかる負荷を変えます。負荷で症状が変わるかどうかは、原因切り分けの材料になります。

具体:「空荷では気にならないが積むと出る」「積むと一定速度の振動が増える」は、点検相談時に必ず伝えたい条件です。

放置リスク(業務停止・二次被害の観点)

結論:異音や振動の放置は、業務停止につながる可能性があるため、早期点検の合理性が高い症状です。

理由:原因がプロペラシャフトではない場合でも、異音・振動は何らかの異常のサインです。早期に切り分けるほど、対応の選択肢が増えます。

- ⚠️ 症状が増える場合は点検優先度が上がる

- ⚠️ 仕事に影響する前に原因の切り分けを進める価値がある

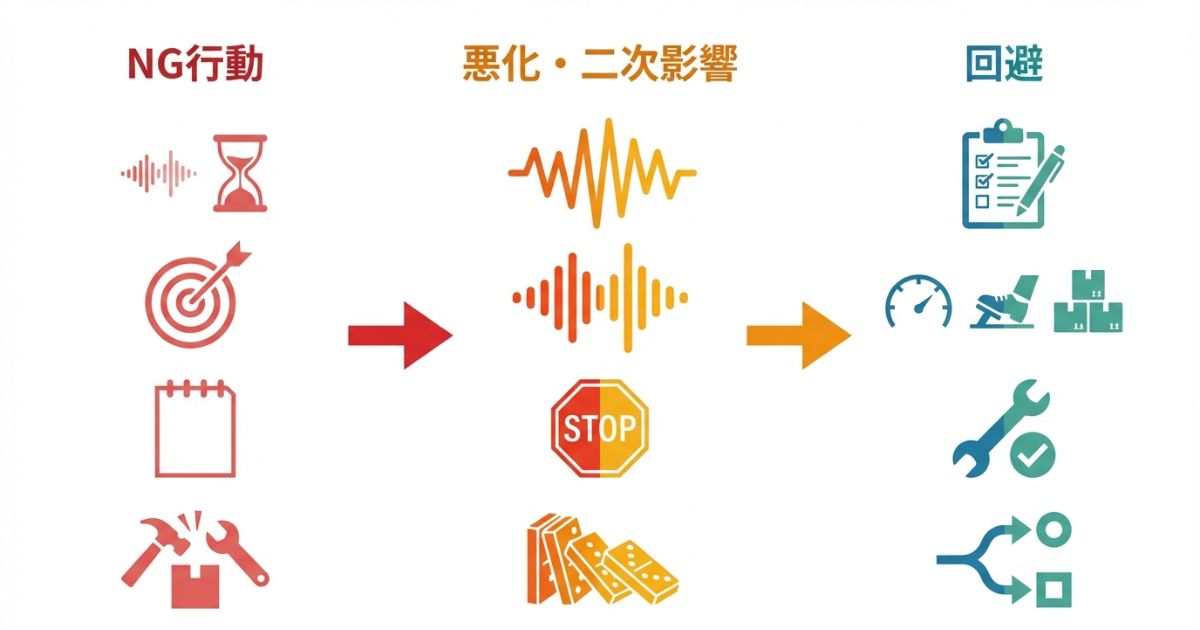

よくある誤判断(失敗例の布石)

結論:「少し鳴るだけ」「たまに消える」を理由に放置すると、判断が遅れやすくなります。

理由:症状が断続的でも、再現条件が存在する場合があります。再現条件を見つける作業を後回しにすると、点検が長引く要因になります。

点検依頼・修理判断で迷わないための道具立て

結論:点検依頼は「症状の説明の質」で結果が変わりやすいため、運転者側で準備できるチェックリストが有効です。

理由:再現性の高い情報がそろうほど、点検の方向性が定まりやすく、不要な作業や時間ロスを減らしやすくなります。

現場で使うチェックリスト(運転者用)

結論:「いつから・どこで・どう出るか」を記録すると、点検が進みやすくなります。

理由:整備側が再現しにくい症状ほど、情報不足で確認が長引きます。条件を言語化するだけで診断効率が上がります。

- ✅ 発生開始:いつから出始めたか(日時・距離)

- ✅ 速度域:何km/h付近で強いか

- ✅ 状況:加速・減速・惰性走行・発進のどれか

- ✅ 積載:空荷か積載か、積載量の目安

- ✅ 路面:平坦・坂道・荒れた路面・高速道路

- ✅ 天候:雨天で変わるか、気温で変わるか

簡易比較表(症状→次の一手)

| 症状の出方 | 整理するポイント | 次の一手(安全側) |

|---|---|---|

| 一定速度で振動・ゴー音 | 速度域の特定、路面条件 | 再現条件をメモして点検相談 |

| 加速で強まる振動 | 加速の度合い、積載の有無 | 負荷条件を伝えて点検相談 |

| 発進時に出る違和感 | 発進場所、坂道の有無 | 条件を整理し早めに相談 |

| たまに出るが条件不明 | 直前の操作、速度、積載 | 発生時のメモを作り相談 |

失敗例→回避策(必須)

結論:失敗の多くは「放置」「決めつけ」「情報不足」に集約されるため、回避策は準備で作れます。

理由:整備は再現性が高いほど進みやすく、判断材料が多いほど過剰整備を避けやすくなります。

- ⚠️ 失敗例:少し鳴るだけで放置 → 回避策:速度域・積載の変化をメモして早めに相談

- ⚠️ 失敗例:タイヤ原因と決めつけ → 回避策:加減速・惰性走行・発進で条件分岐して整理

- ⚠️ 失敗例:説明が曖昧で点検が長引く → 回避策:チェックリストを埋めて相談時に渡す

修理・交換・点検の“判断材料”を持つ

結論:費用は車両条件と作業範囲で変わるため、金額の断定より「何で変わるか」を把握することが重要です。

理由:2t・3tトラックでも車種や分割構造、周辺部品の状態で作業内容が変わり、費用の振れ幅が生まれます。

費用は何で変わるか(条件提示で一般化しすぎない)

結論:車種・分割数・周辺部品・工数・症状の再現性で費用は変わります。

理由:同じ「振動」でも点検の手間や交換範囲が違うため、最初から一律の金額を前提にすると判断がぶれやすくなります。

- 🔍 車種・駆動方式:車体レイアウトで作業性が変わる

- 🔍 2分割/3分割:支持部の有無と点検範囲が変わる

- 🔍 周辺部品:支持や継ぎ手などの状態で範囲が変わる

- 🔍 再現性:再現しにくいほど確認工数が増えやすい

点検→修理の流れ(時間と段取り)

結論:点検は「情報整理→確認→見積り→対応」の流れで進むため、運転者側の整理が時間短縮に直結します。

理由:仕事に影響する症状ほど、段取りが重要です。再現条件が整理されるほど、確認が早くなります。

具体:相談時は、速度域・加減速・積載・路面・発生開始の情報をまとめて伝えると、点検の入口が整いやすくなります。

不要な修理を避ける考え方(過剰整備回避)

結論:過剰整備を避けるには、原因の断定ではなく、判断材料を増やす方向で動くのが安全です。

理由:情報が少ないと「念のため交換」が増えやすくなります。症状の出方が整理されるほど、対応範囲を絞りやすくなります。

具体:チェックリストの内容をそろえ、点検結果に基づいて修理範囲を判断する流れが、納得と安全の両立につながります。

運転者が守るべき安全ライン

結論:走行継続の可否は断定せず、症状が続く場合は安全側で点検相談に寄せます。

理由:異音や振動は原因が複数あり、現場の目視だけで安全性を判断することはできません。

走行継続の可否は断定しない(本記事のスタンス)

結論:走行を続ける判断は、症状の程度と点検結果で決まるため、本記事は断定しません。

理由:安全に関わる判断は、整備事業者での確認が前提になります。

- 🧭 症状が増える・続く場合は、無理をせず早めに相談する

- 🧭 相談時は、チェックリストの情報をまとめて渡す

点検は“見える範囲だけ”に限定する

結論:運転者が行う確認は、無理のない範囲の観察と記録に限定します。

理由:目視だけで安全可否は判断できず、安易な作業はリスクになります。

- ✅ いつ・どんな条件で出たかを記録する

- ✅ 音や振動の変化(増える/減る/一定)を整理する

確認手順(安全に寄せた行動)

結論:再現条件をメモし、整備相談で点検結果に基づいて判断する流れが安全です。

理由:症状の整理は点検の質を上げ、過剰整備と重大故障の両方を避けやすくします。

- ✅ 速度域・加減速・積載・路面・天候の条件をメモする

- ✅ 点検相談に進み、結果で修理範囲を判断する

- ✅ 駆動系の異常とオイルの状態を同時に疑いたい場合は、【トラックのオイル漏れ箇所】よくある原因で「漏れやすい場所」と「確認の順番」を整理してから点検相談すると、伝える情報が揃いやすくなります。

FAQ

プロペラシャフトの異音はどんな音が多い?

結論:運転者の体感としては「ゴー音」や「うなり」に感じる場合があります。

ただし音の表現は個人差があるため、速度域や加減速との関係をセットで整理すると点検に役立ちます。

一定速度だけ振動するのは関係ある?

結論:一定速度での振動は注意信号として扱い、点検判断に寄せる価値があります。

速度域を特定し、路面や積載で変化するかをメモして相談すると話が早くなります。

空荷だと気にならないが積むと出るのはなぜ?

結論:積載で負荷条件が変わると、違和感が表に出る場合があります。

積載量の目安、出る速度域、加速時かどうかをセットで整理すると切り分け材料になります。

目視で異常がなければ大丈夫?

結論:目視のみで安全可否は判断できません。

症状がある場合は、観察と記録を優先し、整備事業者で点検する流れが安全です。

点検に出すとき何を伝えるべき?

結論:速度域・加減速・積載・路面・発生開始をまとめて伝えるのが有効です。

チェックリストを埋めて渡すと、診断の手掛かりが増えて点検が進みやすくなります。

交換時期の目安はある?

結論:走行距離や年数だけで一律に決まるものではなく、使用条件と症状の有無で判断します。

業務使用の負荷が高いほど差が出るため、異音・振動がある場合は点検優先で考えます。

まとめ & CTA

結論:異音や振動が出たら、プロペラシャフト由来の不具合を疑い点検判断に進むことが安全です。

要点:

- ✅ 役割:走行を成立させる重要部品として「力の伝達」を担う

- ✅ 起点:異音・振動は点検判断のスタートラインになる

- ✅ 判断軸:安全影響・症状の出方・負荷・距離で材料をそろえる

次の行動:症状がある場合は、速度域・加減速・積載での変化など再現条件をメモし、整備工場・ディーラーで点検相談してください。

コメント