搬入経路がギリギリ、現場入口が狭い、カタログ上は入るはずなのに不安が残る状況では、寸法の見方がズレているケースが多いです。特に「入口幅だけ見て安心する」「車検証の車体幅だけで判断する」など、判断に使う寸法が混ざると、当日に詰まりやすくなります。

結論:ミラーを含めた実寸で判断しないと、現場では失敗する。

この記事は、法規上の車体寸法と、現場で当たりやすい実質横幅(ミラー・架装の張り出し)を分けて整理し、進入できる/できないを事前に判定する手順をまとめます。横幅は「通れるか」だけでなく「止められるか」「作業が成立するか」にも直結するため、進入前提の情報整理が重要です。

この記事で判断できること:現場の有効幅と車両の実質横幅を照合し、進入・待機・作業の可否を安全側に判断できるようになります。狭い道路や駐車場での判断基準を整理した内容は、トラックの幅を狭い道・駐車場でどう考えるかでも確認でき、現場条件の見落とし防止に役立ちます。

著者:ユニック車ガイド編集部(現場実務寄り)

車両手配や搬入経路の確認で起きやすいミスを減らすため、断定よりも確認手順を重視して整理しています。判断が割れるのは「数値が足りない」よりも「どの数値で判断すべきか」が曖昧なときが多いです。

監修について:法規の数値を断定的に扱う場合や、特例・許可の説明を詳述する場合は、法規・道路管理に詳しい実務担当者による確認を前提にしてください。現場の責任分界(道路上/敷地内)でも判断基準が変わるため、関係者の合意を取りながら進めるのが安全側です。

まず「横幅の悩み」は2種類ある(課題の全体像)

車検証・カタログの「車体幅」と、現場で当たる「実質幅」は別物

結論:車検証や仕様書の車体幅だけで判断すると、現場で当たるポイントを見落としやすいです。

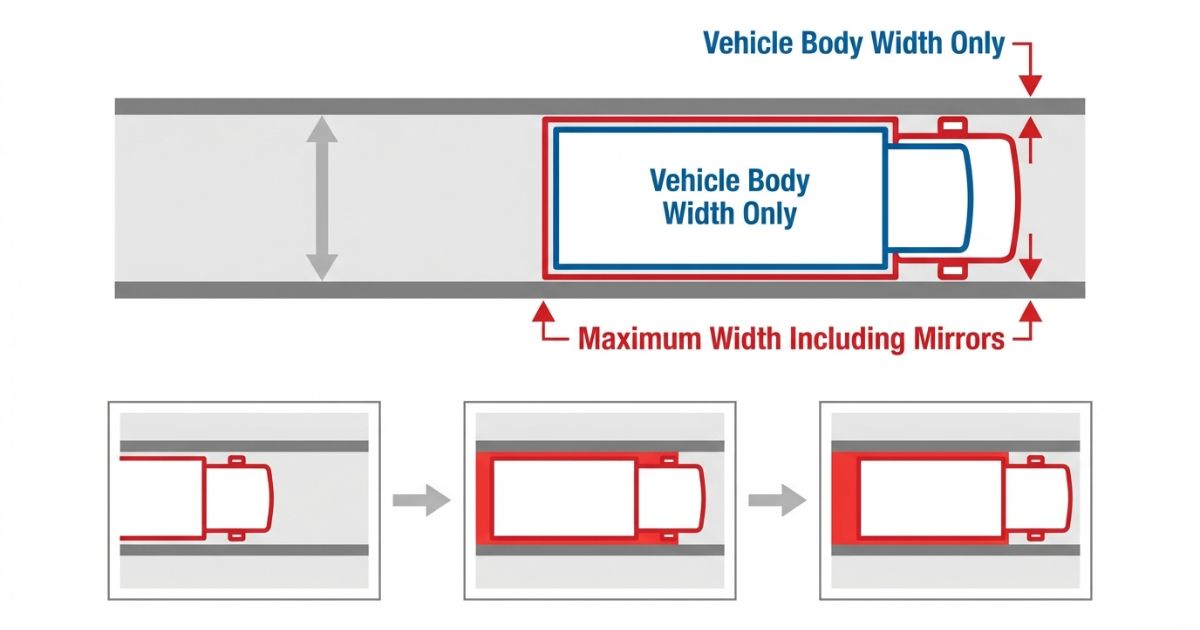

理由:現場で接触しやすいのは、車体パネルよりも張り出しです。代表例はサイドミラーで、架装がある車両は装備の張り出しも加わります。さらに、ミラーは「格納状態」「角度」「車種のミラー形状」で張り出し量が変わり、同じ車体幅でも実質横幅が変わる点が誤解されやすいポイントです。

補足:ここで扱う横幅は2つに分けると迷いが減ります。現場判断は「車体幅の数字」ではなく「当たりやすい部位を含めた最大幅」に寄せて考えるほうが、当日の変動にも強いです。

- ✅ 車体幅:車検証・仕様書で確認できる基準寸法

- ✅ 実質横幅:ミラーや架装の張り出しを含め、現場で当たりやすい寸法

「通れるか」だけでなく「止められるか」「作業できるか」も横幅に関係する

結論:横幅判断は進入経路だけで完結せず、現場内の待機と作業位置まで含めて判断する必要があります。

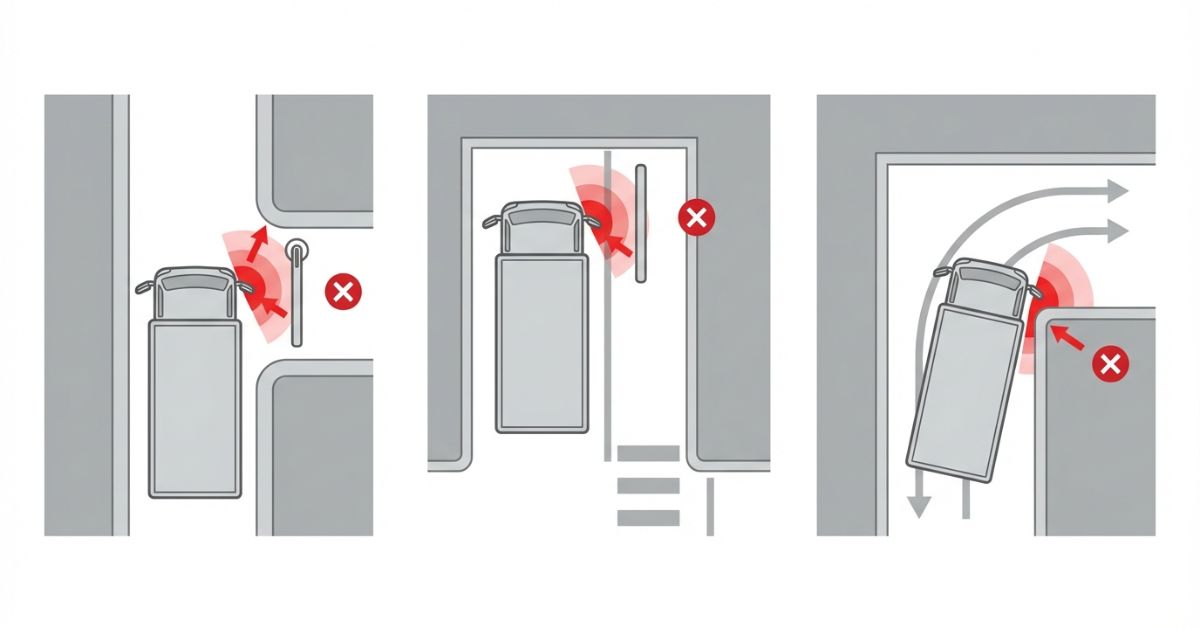

理由:現場では「入れたが置けない」「回せない」「荷下ろし位置が狭い」など、進入後の詰まりが起きやすいです。特に敷地内は路面の段差、縁石、側溝、ポール類などがあり、見た目の幅よりも“内側の有効幅”が小さくなることがあります。

具体:次の3点をセットで見ると判断が安定します。さらに「停車時にミラーが歩行者動線へはみ出さないか」「作業中の人の通路が残るか」など、運用面の条件も含めると現場トラブルが減ります。

- ✅ 進入経路(最狭部の有効幅)

- ✅ 待機場所(停車位置の幅と周辺障害物)

- ✅ 荷下ろし・作業位置(車両の置き方と周辺の余裕)

結論と判断軸(ミラー含む実寸で判定する)

判断軸は「ミラー・架装を含む実質横幅で進入できるか」

結論:進入可否の判断軸は、ミラー・架装を含めた実質横幅です。

理由:現場で当たりやすいのは、車体パネルよりも張り出し部です。張り出しを含めない判断は、手配ミスや当て傷の原因になります。特に「入口は通れたが途中の最狭部でミラーが当たる」「角で寄れずにミラーが干渉する」など、走行中の姿勢変化も絡むため、最大幅での比較が安全側です。

具体:「有効幅」と「実質横幅」を並べて比較する運用が安全側です。ここでの有効幅は、壁同士の距離だけでなく、縁石やガードの“張り出し”も含めて内側同士を測ることが重要です。

- ✅ 有効幅:壁・縁石・ガード・ポールなど内側同士の距離

- ✅ 実質横幅:ミラー最大時・架装の張り出しを含めた幅

現場判断で最低限見るべき4つの条件

結論:次の4条件を満たすかで判断すると、現場の迷いが減ります。

理由:法規の前提と、現場で起きる接触・詰まりを同時に抑えられるためです。とくに「敷地内だけなら大丈夫」と思い込みやすい点は注意が必要で、敷地内でも安全確保の条件は残ります。

具体:判断条件をチェックリスト化します。数値を断定するより、確認対象を固定して情報を揃える運用が現場向きです。

- ✅ 道路運送車両法で定められた車体幅の上限内であることが前提

- ✅ サイドミラー・アウトリガ・架装部は実質横幅として考慮する

- ✅ 道路幅・敷地幅には余裕寸法を見込んで判断する

- ✅ 現場ごとに進入経路と作業位置の両方を確認する

迷ったときの安全側ルール(断定しすぎない運用)

結論:ギリギリに見える現場は、無理に「通れる」と判断せず、別案を先に検討するのが安全側です。

理由:切り返し、対向車, 歩行者、路面段差など当日の変動で、机上の判断が崩れやすいからです。加えて、雨天や夜間は見え方が変わり、誘導者の配置が難しくなるため、同じ寸法でもリスクは上がります。

具体:迷いが出たときの運用を固定します。「ギリギリならNG寄り」を先に決めると、当日のプレッシャーで判断が甘くなるのを防げます。

- ✅ ギリギリならNG寄りで判断する

- ✅ 別ルートを確保できるか確認する

- ✅ 小型車への変更や外注の検討に切り替える

法規・基準としての「横幅」を押さえる(仕様・できること/できないこと)

法規上の最大幅の考え方(前提として知る)

結論:トラックの車体幅には法規上の上限があり、通常の車両はその範囲内で設計されています。

理由:道路走行の安全性と通行性を確保するため、車両寸法には基準が設けられています。現場での判断は法規の数値を暗記するより、当該車両の仕様で確認するほうが誤認が減ります。

補足:上限を超える場合は、条件や手続きが絡むことがあります。数値の暗記よりも、案件ごとに車検証・仕様書で確認する運用が安全側です。道路上の走行条件だけでなく、現場での停車・作業時に占有する幅も別途考慮が必要になる点は誤解されやすいです。

- ✅ 車体幅:車検証・仕様書で確認する

- ✅ 走行条件:必要に応じて道路管理者・現場管理者へ確認する

2t・4t・大型で“幅が同じに見える”理由と、違いが出るポイント

結論:車格だけで横幅差が大きくなるとは限らず、実務では装備差の影響が目立ちます。

理由:法規上限の枠があるため、車格の違いは長さ・積載・取り回しに出やすく、横幅は装備で差が出やすいです。特に「ミラーの形状」「ミラーの取付位置」「ステーの有無」「工具箱やガードの張り出し」などが、車体幅以上に実質横幅へ影響します。

具体:差が出やすいポイントを「確認対象」として固定します。車格の先入観で判断せず、当該車両の仕様と現場条件で照合するのが安全側です。

- ✅ サイドミラーの張り出し(角度・格納状態)

- ✅ 架装の張り出し(箱、ガード、工具箱など)

- ✅ 現場内の取り回し(切り返し・角の逃げ)

ユニック車/クレーン付きトラックで横幅判断が難しくなる要素

結論:ユニック車(クレーン付きトラック)は、車体幅よりも張り出し要素の確認が重要です。

理由:クレーン装置や架装は、保管状態や仕様によって張り出しが変わり、現場の有効幅に影響します。「走行時は問題ないが、敷地内の位置決めで張り出しが増える」「停車位置を詰めた結果、周辺の余裕が消える」など、運用条件で可否が分かれやすい点が特徴です。

具体:次の要素は「条件付きで影響する」ため、車両ごとに確認が必要です。可能かどうかを断定するより、「何を確認すれば判断できるか」を揃える運用が現場向きです。

- ✅ 架装部の張り出し(工具箱・ガード等)

- ✅ アウトリガなど装備の張り出し(装備仕様による)

- ✅ 作業時の張り出し(作業半径・作業位置の確保が必要)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場での確認手順(写真なしでも実行できる)

結論:最狭部の有効幅を測り、車両の実質横幅と余裕寸法を足して判定すると、手配ミスが減ります。

理由:入口幅だけ見ても、途中の電柱・縁石・角で詰まることが多く、最狭部基準が必要だからです。さらに、最狭部が「直線上」とは限らず、曲がり角や切り返し地点で最も余裕が消えることが多い点が落とし穴です。

具体:現場で実行する順番を固定します。測る対象は“見た目の道路幅”ではなく、ガード・縁石・ポールの内側同士など「車両が実際に通れる幅」に寄せます。

- 進入経路の最狭部を特定する

- 有効幅を測る(壁・縁石・ガード・ポール等の内側)

- 車両の実質幅を確認する(ミラー最大時・架装張り出し)

- 余裕寸法を見込んで照合し、進入可否を判定する

- 「止める」「回す」「切り返す」動線まで確認する

チェックリスト(そのまま使える)

結論:現場は「幅があるように見える場所」よりも「当たりやすい場所」を先に潰すと判断が安定します。

理由:接触は最狭部と角で起きやすく、確認漏れが手配ミスに直結するためです。特に、路肩の段差や側溝があると、車両を寄せられずに有効幅が実質的に減ることがあります。

具体:次の項目を順番に確認します。「入口」「途中」「角」「停車位置」を分けて見える化すると、確認漏れが減ります。

- ✅ 入口幅(車両が入る最初のボトルネック)

- ✅ 最狭部(電柱・縁石・ガード・ポールの内側)

- ✅ 交差点角(切り返しの逃げがあるか)

- ✅ 路肩・縁石(片輪を落とせない条件があるか)

- ✅ 敷地内通路(対向・退避スペースの有無)

- ✅ 作業位置周辺(停車の向き、周辺障害物、余裕)

| 比較観点 | 横幅で困りやすい要因 | 確認のポイント |

|---|---|---|

| 平ボディ系 | ミラーの張り出し/角での切り返し | 最狭部の有効幅と交差点角の逃げ |

| バン・箱型 | 取り回しの悪化で角に寄れない | 曲がり角・切り返し回数・退避場所 |

| クレーン付き(ユニック車等) | 架装の張り出し/作業位置の余裕不足 | 実質横幅(ミラー・架装)と作業位置周辺の有効幅 |

よくある失敗例 → 回避策(3セット)

結論:失敗パターンは似ています。回避策も「実質横幅で見る」「作業位置まで測る」「取り回しを確認する」に集約されます。

理由:机上の車体幅だけで進めると、現場の障害物と動線が抜け落ちるためです。初心者がやりがちなのは「入口幅だけでOKを出す」「直線の幅だけ測って角の逃げを見ない」「停車位置を確定しないまま当日を迎える」など、判断点が不足するパターンです。

具体:失敗例と回避策をセットで整理します。いずれも“どこで当たるか”を先に想定して測ると回避しやすいです。

- ⚠️ 失敗例:カタログ幅だけで判断してミラーが当たる → 回避策:✅ 実質横幅(ミラー最大時)で照合する

- ⚠️ 失敗例:入れたが作業位置で置けない → 回避策:✅ 作業位置周辺の有効幅も測る

- ⚠️ 失敗例:曲がれない・切り返せない → 回避策:✅ 角・半径・逃げ場(退避)を確認する

クイック診断(3択)

現場の最狭部と車両の実質横幅が把握できているかで、次の動きが変わります。判断を急ぐほど「分からない情報」をそのままにしやすいため、どこが不明かを切り分けるのがポイントです。

- ✅ A:最狭部の有効幅と車両の実質横幅が分かっている → 余裕寸法を足して可否判定へ

- ✅ B:有効幅は分かるが、実質横幅が分からない → 車検証・仕様書・レンタル会社に確認へ

- ✅ C:有効幅が分からない → 現地下見で最狭部を測る、または業者に条件共有して相談へ

費用感・レンタル/購入/外注の考え方(条件提示)

横幅が不安な現場ほど「手配の柔軟性」がコストを下げる

結論:横幅の不確実性が高い現場は、車両変更ができる手配ほどトラブルコストを抑えやすいです。

理由:当日になって入れないと分かると、待機・再手配・人員調整が発生し、費用と時間が膨らみます。さらに、進入できても「待機場所が確保できない」「作業動線が塞がる」などで手戻りが起きると、追加コストの原因になります。

具体:選択肢の考え方を整理します。横幅がネックになる案件では、当日の条件変動に対応できるかが重要です。

- ✅ レンタル:現場条件に合わせた車種変更がしやすい

- ✅ 購入:固定運用に強いが、現場条件のブレに弱い

- ✅ 外注:条件に合う車両と経験を持つ業者に任せられる

判断の目安(一般化しすぎない形で)

結論:横幅の情報が揃っていない段階では、確実性を上げる手配が安全側です。

理由:進入可否が不明なまま当日を迎えると、最も損が出やすいからです。判断材料が不足している場合は「現地で何とかする」より「事前に不確実性を潰す」ほうが結果的に安く済みやすいです。

具体:次の条件に当てはまる場合は、レンタル・外注の比重を上げると整理しやすいです。どの選択肢でも、現場条件の共有が浅いと安全側に大きく振られ、コストが上がりやすくなります。

- ✅ 最狭部の有効幅を測れていない

- ✅ 実質横幅(ミラー・架装込み)が車両ごとに不明

- ✅ 作業位置の停車条件が固定できていない

見積・手配で伝えるべき情報

結論:手配時に現場条件を具体で渡すほど、適合車両の提案精度が上がります。

理由:業者側は寸法と障害物の情報がないと、安全側に大きく見積もるか、当日判断になりがちです。逆に、測定値と障害物位置が揃うと「どの幅がネックか」が見え、過剰な安全マージンを減らせる場合があります。

具体:次の情報をセットで共有します。写真は“何を撮るべきか”を決めておくと、現場で撮り直しが減ります。

- ✅ 最狭部の有効幅(測定値)

- ✅ 障害物の位置(電柱、縁石、ガード、ポール)

- ✅ 進入経路の写真(曲がり角・最狭部・入口)

- ✅ 作業位置の条件(停車向き、周辺障害物、退避スペース)

安全・法規・資格の注意(確認手順)

法規違反や安全リスクを避けるための“確認先”を明確にする

結論:数値を断定して進入可否を決めるより、確認先を固定して情報を揃えるほうが安全です。

理由:車両仕様と道路条件は案件ごとに異なり、現場の責任分界にも関わるためです。道路上の走行だけでなく、停車・作業時の安全確保(誘導、通行者対応)も絡むため、単純な幅の比較だけで“安全”は決まりません。

具体:確認先を次のように分けます。必要免許・資格の整理は別テーマですが、作業が伴う場合は条件で必要要件が変わるため、現場の作業内容を含めて確認するのが安全側です。

- ✅ 車両寸法:車検証・仕様書・レンタル会社の仕様情報

- ✅ 道路条件:現場管理者、必要に応じて道路管理者

現場判断で「やらないこと」

結論:横幅に関しては、やらないことを先に決めると事故と手配ミスを減らせます。

理由:現場は当日変動があり、無理な判断ほど取り返しがつかないためです。特に「経験則で押し切る」「一発で入れる前提で進める」「誘導者なしで通す」などは、幅がギリギリの現場ほど危険側に振れます。

具体:次の行動は避けます。断定を避け、確認の順番を固定するだけでも失敗確率が下がります。

- ⚠️ 車種ごとの数値を断定的に決めつける説明で判断する

- ⚠️ 法規や安全条件を無視して進入可否を断言する

- ⚠️ ミラーや架装を考慮しない机上の寸法だけで進める

特にミラーの張り出しは判断を誤りやすいため、トラックの左ミラーステー調整で視界と張り出しをどう確保するかを把握しておくと、安全側の判断材料として役立ちます。

安全側の運用(事前確認・現地立会い)

結論:慎重な現場ほど「事前チェック → 当日確認」の二段構えが有効です。

理由:現場は車両や人の動きで条件が変わり、事前情報だけでは最後の詰めが残るためです。事前に詰めるべきなのは“幅の数字”だけでなく、「どこで誘導するか」「どの地点で一旦止めるか」など運用の固定も含まれます。

具体:運用を固定します。ギリギリ案件ほど、当日対応の属人化を減らすほうが安全側です。

- ✅ 事前:最狭部の有効幅と作業位置条件を整理する

- ✅ 当日:誘導者を配置し、ミラー・架装の当たりポイントを確認する

- ✅ 不安が残る場合:車種変更・外注切り替えを優先する

迷ったときのチェック(3つ)

- ✅ 最狭部の有効幅が数値で分かっている

- ✅ 車両の実質横幅(ミラー・架装込み)が確認できている

- ✅ 進入後の作業位置に停められる条件が整理できている

FAQ

Q:トラックの横幅は車種で大きく違う?

A:法規上限の範囲内で設計されるため、車格だけで大きく変わるとは限りません。現場ではミラーや架装の違いが実質横幅に影響します。次に確認すべきポイント:車検証・仕様書の車体幅に加え、ミラーの張り出しと架装の張り出しがあるかを確認します。

Q:ミラーは横幅に入れて考えるべき?

A:現場判断では入れて考えるべきです。最狭部の有効幅と、ミラー最大時の実質横幅を照合すると失敗しにくいです。次に確認すべきポイント:ミラーの角度・格納状態で張り出しが変わるため、当日の運用(格納できるか/できないか)も含めて確認します。

Q:ユニック車は横幅が広い?

A:車体幅よりも張り出し要素の確認が重要です。架装や装備仕様によって実質横幅が変わるため、車両ごとに確認してください。次に確認すべきポイント:工具箱・ガード・アウトリガ周辺の張り出しと、停車位置で周辺の余裕が残るかを確認します。

Q:狭い道で不安なときの最優先は?

A:最狭部の有効幅と余裕寸法です。入口幅ではなく、途中の電柱・縁石・ガードの内側距離を基準に判断してください。次に確認すべきポイント:最狭部が直線上か、曲がり角・切り返し地点かを切り分けて、当たりやすい地点を先に測ります。

Q:測れない/判断できないときは?

A:レンタル会社・業者に現場条件(最狭部、障害物、写真、作業位置)を共有して相談してください。不確実性が高い場合は車種変更できる手配が安全側です。次に確認すべきポイント:「最狭部の候補地点」と「作業位置」を先に決め、写真は入口・最狭部・角・停車位置の順で揃えます。

まとめ & CTA(要点→次の行動)

要点:横幅の判断は、車体幅の暗記ではなく「現場の有効幅」と「車両の実質横幅」の照合で決まります。入口だけで安心せず、途中の最狭部と角、停車位置まで含めて条件を揃えるのがポイントです。

- ✅ 法規寸法と実質幅を分けて考える

- ✅ ミラー・架装を含めた実質横幅で判定する

- ✅ 進入経路だけでなく作業位置まで確認する

🧭 次に取る行動:

現場の最狭部(有効幅)を特定して測り、車両の実質横幅(ミラー・架装込み)と余裕寸法を足して進入可否を判断する。迷いが残る場合は、最狭部の候補地点と停車位置を先に固定し、追加で確認すべき情報を切り分けてから手配条件を整える。

コメント