ユニック車(トラック搭載型クレーン)の点検では、「安全装置は付いているから大丈夫」「ランプが点くから問題ない」のように、確認が“目視だけ”で止まりやすくなります。ところが現場で止まりやすいのは、装置の有無よりも作動条件が成立していない状態で作業を始めることや、作動確認が不十分なことです。

結論は、安全装置点検は、作動条件と実際の動作確認まで行わなければ不十分であるということです。支持(アウトリガー・敷板・地盤)と姿勢(水平)と作業半径の前提が揃った状態で、警報・表示・過負荷系が想定どおりに働くかを確認して初めて実務で通用します。

この記事では、装置名の暗記ではなく「安全装置が想定どおり作動する条件が点検時に成立しているか」を判断軸にして、見落とされやすい作動確認不足/支持条件の見落としを中心に整理します。この記事を読むと、次の判断がしやすくなります。

- ✅ 安全装置点検で最低限押さえるべき具体項目と順番

- ✅ 点検で見落とされやすく指摘されやすい実務上のポイント

- ✅ 日常点検・定期点検で判断が分かれやすい境界線

- ✅ 不備があったときに「停止→切り分け→条件再成立」で迷わない手順

- ✅ 点検記録で根拠が薄くならない残し方の考え方

著者:ユニック車ガイド編集部(現場判断に寄せた解説/条件と手順を重視/断定を避け安全側の判断軸を提示)

監修方針(YMYL):元請基準・現場ルール・取扱説明書/仕様表・作業責任者の指示を優先します。安全装置の解除・無効化を前提にしない運用で整理します。

安全装置点検の前に、始業前の確認項目を「抜けなく」揃えておきたい場合は、【ユニック車の日常点検】始業前に確認すべきチェック項目で、支持・姿勢・表示/警報の基本を先に整理すると判断がブレにくくなります。

安全装置点検で迷う理由(何が不安の正体か)

「付いている=安全」にならない(点検の目的の取り違え)

結論は、安全装置は“補助”であり、現場条件が崩れると効果が落ちるということです。ユニック車の安全は、装置だけで成立するのではなく、支持(アウトリガー・敷板・地盤)と姿勢(水平)と作業半径、さらに周辺と体制が揃って初めて安定します。

理由は、安全装置の多くが作動条件が成立している前提で設計されるためです。支持が片寄っている、地盤が沈む、半径が伸びる、合図が混在するなどの条件が重なると、警報が出ても“危険側”に寄ってしまう場面が発生します。

補足として、安全装置点検は「装置が付いているか」ではなく、「その装置が働く前提条件が整っているか」「作動したときに止まるべき判断ができるか」を確認する作業になります。

点検で指摘されやすいのは“故障”より“確認不足”

結論は、点検で止まりやすいのは故障よりも作動確認不足・記録不足・支持条件の見落としです。ランプ点灯や外観の確認だけで終えると、現場や検査で「確認した根拠が薄い」と見られやすくなります。

理由は、安全装置は“正常”を表示していても、作動条件が崩れると本来の守備範囲で守れないためです。点検の目的は、装置を信じ切ることではなく、異常や兆候を拾い、危険側に寄る条件を先に潰すことです。

具体例として、警報の意味を確認せずに「鳴ることだけ」で済ませる、停止基準が曖昧なまま始める、点検記録に「異常なし」だけを書く、などは指摘されやすい傾向があります。

日常点検と定期点検の境界が曖昧になりやすい

結論は、日常点検は異常兆候の早期発見+最低限の機能確認、定期点検は点検基準に沿った体系的確認(整備・記録含む)という整理が安全側です。境界が曖昧なまま進むと、日常で必要な作動確認が抜けたり、定期で必要な記録が薄くなったりします。

理由は、現場は「早く始めたい」圧が強く、点検は短縮されやすいからです。短縮するときほど、確認項目を“順番”で固定しておくと抜けが減ります。

結論と判断軸(点検は“条件成立→作動確認→記録”で安定する)

結論:安全装置点検は作動条件と動作確認まで行って初めて通用する

結論は、安全装置点検は、作動条件と実際の動作確認まで行わなければ不十分です。過負荷防止装置や警報装置は、目視で「付いている」を確認しただけでは点検になりません。

理由は、安全装置は作動条件(定格荷重・作業半径・姿勢)と支持条件(アウトリガー・敷板・地盤)が揃った状態で初めて想定どおりに働くためです。点検は「条件が揃う状態を作る」ことと「その状態で作動すること」をセットで扱う必要があります。

補足として、最終的な作業可否は現場ルール・取扱説明書・作業責任者の判断を優先します。この記事は“断定”ではなく、現場で迷いにくい確認手順を整理します。

判断軸:安全装置が想定どおり作動する条件が点検時に成立しているか

結論は、点検は「装置」よりも条件を見ると安定します。支持・姿勢・作業半径・操作条件・周辺・体制が成立しているかを先に確認すると、作動確認が“意味のある確認”になります。

理由は、条件が成立していない状態で行う作動確認は、結果が偶然に寄りやすいからです。支持が片寄っている状態や、半径が変わる前提が崩れている状態では、正常な装置でも危険側に寄ります。

補助軸:作動確認と点検記録が揃っているか/支持・姿勢・操作条件が満たされているか

結論は、点検は順番で固定すると抜けが減ります。次の流れで進めると、見落としやすいポイントが残りにくくなります。

- ✅ ①支持:アウトリガーの状態、敷板、地盤の沈下兆候

- ✅ ②姿勢:水平の前提、据え付けの偏り

- ✅ ③表示・警報:ランプ・ブザー・表示の異常、意味の確認

- ✅ ④過負荷系:定格荷重と作業半径の前提、作動確認の要点

- ✅ ⑤操作インターロック:危険方向の制限、停止操作の確認

- ✅ ⑥記録:作動確認の実施、異常兆候、是正の有無

30秒で見る“作業前の成立チェック”(点検と現場をつなぐ)

結論は、作業前は「支持・半径・周辺・体制」を短く確認すると止まりにくくなります。時間がない状況ほど、最低限の成立チェックが必要です。

- ✅ 支持:敷板が偏っていないか、沈下兆候が出ていないか

- ✅ 半径:できるだけ近い配置になっているか、旋回で無理が出ないか

- ✅ 周辺:電線・障害物・第三者動線が干渉しないか

- ✅ 体制:合図者が固定され、停止合図が最優先になっているか

点検対象となる代表的な安全装置(何を防ぐかで分類して見る)

装置名は車両・年式で差が出ます。点検では名称よりも「主に防ぐ事故」「作動条件」「限界」を揃えて見ると、現場での抜けが減ります。

| 分類 | 主に防ぐ事故 | 点検で見る観点(目視) | 作動確認の要点 | 見落とし例 |

|---|---|---|---|---|

| 過負荷系 | 定格超過・過負荷による危険動作 | センサー周り・配線損傷兆候、表示の異常 | 作業半径の前提を揃え、警報・制限が働くかを見る | 半径が伸びたのに同じ感覚で扱う |

| 支持・姿勢(転倒)系 | 転倒・沈下・据え付け不良 | アウトリガーの状態、敷板の状態、沈下兆候 | 支持条件が成立している状態で確認する | 敷板の偏り/端部での支持力変動 |

| 操作インターロック系 | 危険方向への操作・誤操作 | レバー戻り、引っ掛かり、保護カバーの状態 | 停止操作・制限が効くかを確認する | 合図混在で急操作し、原因不明のまま続行 |

| 表示・警報系 | 異常の見落とし・遅れ | ランプ・ブザー・表示の異常、意味の確認 | 鳴る/点くではなく、意味と対応をセットで確認 | 警報を“うるさい”で終わらせる |

過負荷・定格超過を防ぐ系(過負荷防止・制限・警報)

結論は、過負荷系は目視だけでは点検になりにくく、作業半径の前提を揃えた作動確認が重要です。警報や制限が出る条件は、定格荷重と作業半径、姿勢の組み合わせで変わります。

理由は、同じ荷重でも半径が伸びると負担が増え、過負荷に近づくためです。点検で半径の前提が揃っていないと、作動確認が“たまたま”になりやすくなります。

具体として、点検では「表示・警報が正常に出るか」「制限が出たときに停止できるか」を、支持と姿勢が成立した状態で確認します。警報を故障扱いする前に、半径や据え付け条件が変わっていないかを先に確認します。

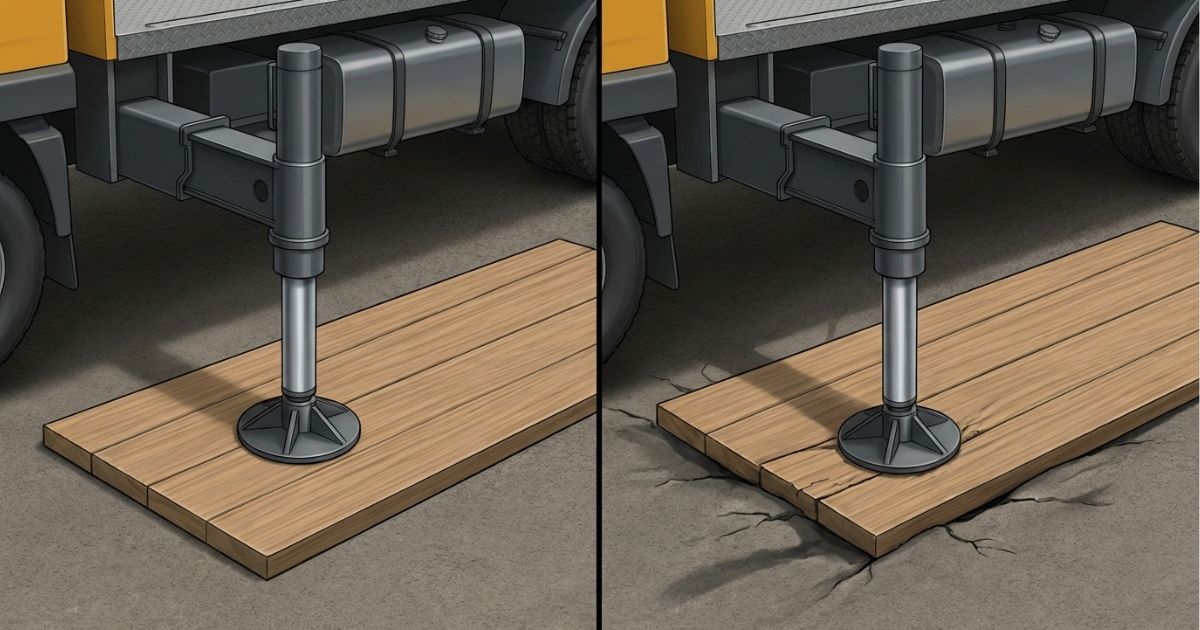

支持・姿勢(転倒)に関わる系(アウトリガー関連・水平前提)

結論は、転倒リスクは支持条件が崩れると一気に増えるため、アウトリガーと敷板と地盤の確認が最優先です。安全装置が付いていても、支持が崩れた状態は守備範囲を超えます。

理由は、地盤の沈下や敷板の偏りは短時間で進む場合があり、姿勢が変わると作業半径も実質的に変動するためです。

具体として、敷板は「置いた」ではなく「偏りがない」「端部ではない」「沈下兆候が出ていない」を確認します。埋戻しや端部、濡れた地盤などは条件が変わりやすいため、開始後も変化を前提に見ます。

操作・動作の安全に関わる系(インターロック・安全停止の考え方)

結論は、操作系は「止められる状態」を点検で作っておくと、現場でのヒヤリが減ります。危険方向への動作制限や停止操作の確認は、急な状況変化に強くなります。

理由は、合図の混在や焦りが重なると急操作になりやすく、誤操作は“短時間でも重大”につながるためです。

具体として、停止操作が確実にできるか、レバーの戻りや引っ掛かりがないかを確認します。合図体制が揃っていない場合は、作業開始前に体制を整える判断が必要です。

表示・警報・状態把握を助ける系(ブザー・ランプ・表示)

結論は、表示・警報は「鳴る/点く」だけでなく、意味と対応をセットで確認すると実務で通用します。警報は停止→切り分けの起点です。

理由は、警報が出たときに原因を切り分けられないと、誤作動扱いで続行してしまうためです。

具体として、警報が出たら作業を続けるのではなく、いったん停止して「荷・作業半径・姿勢・支持・周辺・体制」の順で原因を切り分け、条件を再成立させたうえで再開/中止を判断します。最終判断は作業責任者を優先します。

作動確認で見落としやすいポイント(指摘されやすい不備の中心)

作動確認が不十分と言われやすいケース(典型パターン)

結論は、作動確認不足は「やっていない」だけでなく、「条件が揃っていない」「根拠が残っていない」形で指摘されやすくなります。現場基準・取扱説明書・作業責任者の運用を優先したうえで、点検の型を作ると抜けが減ります。

- ✅ 目視確認だけで作動確認が抜けている

- ✅ 警報の鳴動や表示の意味確認が抜けている

- ✅ 支持条件が不十分な状態で作動確認をしている

- ✅ 点検記録に「異常なし」だけで根拠が残っていない

支持条件の見落とし(安全装置では埋められない土台)

結論は、支持条件は安全装置では埋められないため、点検の最初に固定する必要があります。敷板不足や沈下兆候、据え付けの不均等は、開始後に悪化して止まる原因になります。

理由は、支持が崩れると姿勢が変わり、作業半径や荷の挙動も変化して危険側に寄るためです。

具体として、敷板は「四隅の沈み」「端部のめり込み」「濡れ・埋戻しの変化」を前提に見ます。沈下兆候が出た場合は、条件を再成立させる対応が必要です。

点検記録で指摘されやすい不備(書き方ではなく“判断の根拠”が薄い)

結論は、記録は文章量よりも判断の根拠が残っているかが重要です。点検で何を確認したかが残らないと、説明が必要な場面で弱くなります。

理由は、点検は「実施した事実」と「不備がない理由」を示せると通用しやすいからです。

- ✅ 作動確認を実施した(表示・警報・制限の確認)

- ✅ 支持・姿勢・半径の前提を揃えた状態で確認した

- ✅ 異常兆候の有無(沈下・偏り・損傷兆候)

- ✅ 不備があった場合の是正の有無(停止・再設置・責任者判断)

誤作動っぽい時ほど現場条件を疑う(切り分けの順番)

結論は、誤作動に見えるときほど、先に現場条件を切り分けると安全側です。原因が装置側か現場側かを順番で整理すると、続行判断が雑になりにくくなります。

- ✅ 停止:作業を止め、荷の状態を安全側に戻す

- ✅ 荷/作業半径:荷姿・重心・半径が前提からズレていないか

- ✅ 姿勢:水平前提が崩れていないか

- ✅ 支持:アウトリガー・敷板・地盤に沈下兆候がないか

- ✅ 周辺:障害物・電線・動線が干渉していないか

- ✅ 体制:合図混在が起きていないか、停止合図が優先されているか

- ✅ 取扱説明書/仕様表:表示や警報の意味、復旧手順の確認

- ✅ 作業責任者判断:再開/中止の最終判断を優先する

仕様・できること/できないこと(点検で“省略できない”前提を固定する)

安全装置があっても省略できない(支持・半径・立入管理・合図)

結論は、安全装置が付いていても、支持・作業半径・立入管理・合図は省略できません。安全装置は補助であり、現場の成立条件を飛ばす理由にはなりません。

理由は、支持が崩れる、半径が伸びる、第三者が入る、合図が混在するなどの条件は、安全装置の守備範囲を超える場合があるためです。

- ✅ 支持:アウトリガー・敷板・地盤の成立を最優先する

- ✅ 半径:近い配置を基本にし、無理な旋回や張り出しを避ける

- ✅ 立入管理:区画が維持できない場合は縮小・方法変更を検討する

- ✅ 合図:合図者を固定し、停止合図を最優先にする

点検で不備があった場合の考え方(続行ではなく“条件の再成立”)

結論は、不備があった場合は「続行」ではなく条件を再成立させる方向で整理すると安全側です。作業可否は現場ルール・作業責任者の判断を優先します。

理由は、不備のまま続行すると、装置が働いても危険側に寄る条件が残るためです。

具体として、警報や作動が出た場合は停止し、原因を切り分けて支持・姿勢・半径・体制の条件を整え直します。是正できない場合は、作業方法の変更や縮小、時間変更などの選択肢が必要になります。

日常点検で最低限押さえる範囲/定期点検で深掘りする範囲(境界の整理)

結論は、日常点検は“始めてよい前提を整える確認”、定期点検は“基準に沿って体系的に確認する点検”です。両方が揃うと、点検の抜けが減ります。

| 区分 | 主目的 | 最低限の観点 |

|---|---|---|

| 日常点検 | 異常兆候の早期発見+最低限の機能確認 | 支持・姿勢・表示/警報・簡易作動確認・記録の要点 |

| 定期点検 | 点検基準に沿った体系的確認(整備・記録含む) | 基準に沿う確認+不備是正+記録の整合(取説/仕様表の確認含む) |

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

チェックリスト(下見→当日→作動時)

結論は、点検と現場運用は「下見→当日→作動時」の3段で整理すると抜けが減ります。現場条件は変動するため、当日の確認を前提に組み立てます。

下見(段取り)

- ✅ 停車位置の制約(進入・設置スペース・旋回制約)

- ✅ 支持前提(敷板が必要な地盤か、端部・埋戻しがあるか)

- ✅ 作業半径の前提(近い配置にできるか)

- ✅ 障害物(電線・構造物・上空)と第三者動線

- ✅ 体制(合図者の固定、停止合図の優先)

- ✅ 中止基準(区画維持不可・支持不安が解消できない等)

当日(開始前)

- ✅ 地盤変化(濡れ・沈下兆候・埋戻しの変化)

- ✅ 障害物変化(資材置き・車両動線の追加)

- ✅ 区画成立(立入管理が維持できるか)

- ✅ 合図一本化(合図者固定、復唱の徹底)

- ✅ 荷姿/重心(想定からズレていないか)

作動時(警報・制限が出た場合)

- ✅ 停止して安全側に戻す

- ✅ 荷・作業半径・姿勢・支持・周辺・体制の順で切り分ける

- ✅ 条件を再成立させたうえで再開/中止を判断する(作業責任者を優先)

| 観点 | 安全装置を使えている現場 | 安全装置を過信している現場 |

|---|---|---|

| 支持 | 支持条件を先に成立させ、沈下兆候も前提に見る | 敷板・地盤確認が弱く、開始後の変化を想定しない |

| 半径 | 近い配置を基本にし、半径の変化を管理する | 半径が伸びても感覚で続ける |

| 立入管理 | 区画維持が難しい場合は縮小・変更を検討する | 区画が崩れても作業を進めやすい |

| 合図 | 合図者固定、停止合図最優先で統一する | 複数の合図が混在し、急操作になりやすい |

| 作動時対応 | 停止→切り分け→条件再成立で再開/中止を判断 | 誤作動扱いで続行しやすい |

失敗例→回避策

結論は、失敗の多くは「作動したのに続行」「支持条件の不足」「区画維持の崩れ」「合図混在」に集約されます。回避策は“型”にして固定すると再現しやすくなります。

- ⚠️ 失敗:警報や制限が出ても続行する → 回避:停止→切り分け→条件再成立を優先する

- ⚠️ 失敗:敷板不足のまま開始する → 回避:敷板前提で支持を成立させ、沈下兆候が出たら停止する

- ✅ 失敗:区画が維持できないのに始める → 回避:縮小・方法変更・時間変更・中止を含む代替案を検討する

- ✅ 失敗:合図が混在する → 回避:合図者固定、復唱、停止合図最優先で統一する

費用感・レンタル/購入/外注の考え方(価格より成立条件を先に伝える)

手配で先に伝えるべき条件(安全装置以前に現場成立を決める情報)

結論は、費用の前に現場が成立する条件を共有すると、当日の中断が減ります。安全装置点検をしても、条件が成立しない現場は止まりやすくなります。

理由は、停車位置や地盤、作業半径、体制は当日に変更しづらく、後から埋めにくい条件だからです。

- ✅ 停車位置の制約(設置スペース・進入条件)

- ✅ 地盤不安(濡れ・埋戻し・端部)と敷板前提

- ✅ 作業半径・旋回制約(近い配置が可能か)

- ✅ 立入管理の難易度(第三者動線)

- ✅ 合図体制(合図者の固定が可能か)

車両変更・外注へ切替える判断(支持と立入管理が成立しない場合)

結論は、支持と立入管理が成立しない場合は、作業を続けるのではなく段取りの選択肢を増やす判断が必要です。最終判断は現場ルールと作業責任者を優先します。

理由は、支持不安や区画崩れは安全装置で埋めにくく、危険側に寄りやすい条件が残るためです。

具体として、停車位置の変更、区画再設計、作業方法の変更、作業範囲の縮小などを検討します。是正ができない場合は中止判断が必要になる場合があります。

安全・法規・資格の注意(断定せず確認手順を固定する)

安全面の注意(やってはいけない)

結論は、安全装置点検があっても、基本の安全条件が抜けると危険側に寄ります。次の状態で作業を始めない判断が安全側です。

- ⚠️ KYや役割が共有されていない状態で開始しない

- ⚠️ 支持条件(アウトリガー・敷板・地盤)が成立していない状態で開始しない

- ✅ 区画が維持できない場合は縮小・変更・中止を含めて検討する

- ✅ 合図が混在する場合は合図者を固定し、停止合図を最優先にする

- ✅ 警報や作動が出た場合は軽視せず、停止して切り分ける

確認手順(現場ルール/取扱説明書/仕様表/責任者)

結論は、作業可否は断定せず、確認順を固定すると判断がブレにくくなります。次の優先順位で確認します。

- ✅ 元請基準:現場のルールと禁止事項の確認

- ✅ 現場ルール:区画、合図、停止基準、手順の確認

- ✅ 取扱説明書/仕様表:表示・警報の意味、復旧手順、前提条件の確認

- ✅ 作業責任者判断:再開/中止の最終判断を優先する

FAQ

ユニック車の安全装置点検とは何をする?

安全装置点検は、装置の有無確認ではなく、支持・姿勢・作動条件が成立した状態で警報・表示・制限が想定どおりに働くかを確認し、結果を記録に残す点検です。

日常点検と定期点検で見る項目は違う?

日常点検は異常兆候の早期発見と最低限の機能確認が中心です。定期点検は点検基準に沿って体系的に確認し、整備や記録の整合まで含めて整理します。

点検は誰がやるべき?

日常点検は運用側での確認が中心になりやすい一方、定期点検は基準に沿う確認と記録の整合が求められます。現場ルールと体制に従い、作業責任者の指示を優先します。

過負荷防止装置は点検で何を見る?

過負荷防止装置は、作業半径の前提を揃えた状態で、警報・表示・制限が適切に出るかを確認します。半径の変化が前提からズレていないかも同時に確認します。

アウトリガー関連の安全装置の点検ポイントは?

アウトリガーは作動だけでなく、敷板の偏り、地盤の沈下兆候、据え付けの不均等を確認します。支持条件が崩れると安全装置の守備範囲を超えやすくなります。

警報・表示装置はどこまで確認する?

警報は鳴る/点くの確認だけでなく、意味と対応をセットで確認します。警報が出た場合は停止し、荷・作業半径・姿勢・支持・周辺・体制の順で原因を切り分けます。

安全装置点検でよくある見落としは?

作動確認不足、支持条件の見落とし、点検記録の根拠不足が代表的です。順番を固定して「条件成立→作動確認→記録」で進めると抜けが減ります。

点検記録で指摘されやすい不備は?

「異常なし」だけで、何を確認したかが残らない記録は指摘されやすくなります。作動確認の実施、支持・姿勢・半径の前提、異常兆候、是正の有無を残すと説明しやすくなります。

作動確認が不十分と言われるのはどんなケース?

目視のみで作動確認が抜けている、支持条件が揃っていない状態で確認している、警報の意味確認が抜けている、記録に根拠が残っていない場合に起きやすくなります。

点検で不備があった場合は作業できる?

作業可否は現場ルール・取扱説明書・作業責任者の判断を優先します。一般論としては、停止して原因を切り分け、支持・姿勢・半径・体制の条件を再成立させたうえで再開/中止を判断します。

まとめ+CTA(次に取る行動)

要点まとめ

- ✅ 安全装置は補助であり、装置だけで安全は成立しない

- ✅ 点検は作動条件+動作確認+記録までで実務で通用する

- ✅ 警報や作動が出た場合は停止→切り分け→条件再成立が基本

- ✅ 支持・作業半径・立入管理・合図は省略できない

次に取る行動(迷わない型)

- 🧭 作業前に「支持・半径・周辺・体制」の条件成立を短く確認する

- 🧭 警報や作動が出たら停止し、「荷・作業半径・姿勢・支持・周辺・体制」の順で切り分ける

- 🧭 条件を再成立させたうえで再開/中止を判断する(作業責任者を優先)

コメント