現場手配の直前は、「2tユニックで足りるのか」「現場に入るのか」「安全に据えられるのか」が同時に起きやすいです。判断を急ぐと、当日に進入できない・アウトリガーが張れない・作業半径が足りない・立入管理ができないが発生し、段取りが止まりやすくなります。特に多いのは、荷の重量だけ把握して「いける」と判断し、据付位置が確定していないため半径が伸びて能力が足りなくなるケースや、進入はできても張り出しスペースが想定より取れず設置で止まるケースです。

結論は、条件が整理できる現場なら2tユニックは向いているが、条件が不明確な現場には向かないです。抽象論ではなく、現場条件ごとに「向く/向かない」を具体例で切り分け、判断の順番まで示します。ここでいう「条件」とは、吊り荷・据付位置だけでなく、設置面の状態、周辺動線、当日の運用体制まで含めた“成立条件”です。

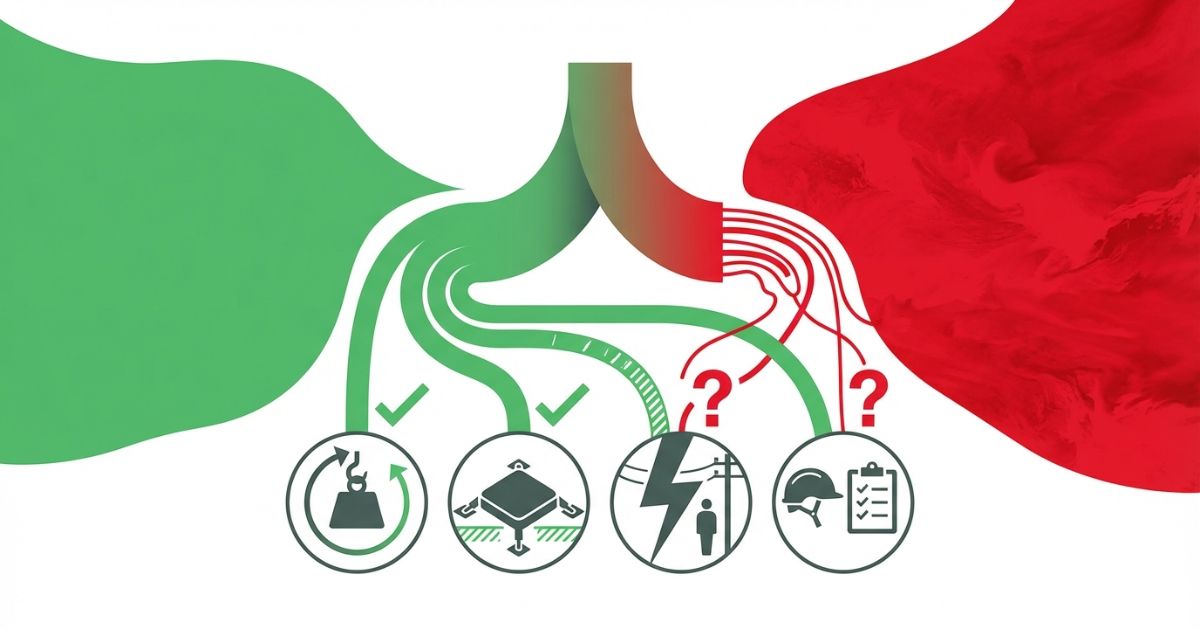

この記事を読むと、能力(定格荷重・作業半径)/設置(アウトリガー・地盤)/周辺環境(電線・通行人)/要件(資格・現場ルール)の4点で、2tユニック投入が妥当か、別手段が必要かを判定できます。判断は「できるか」ではなく、「安全に成立し、工程が止まらないか」を含めて整理するのが現場では重要です。

2tユニックの前提(車格の特徴・向く用途・できることの基本)を整理してから判断したい場合は、【2tユニックとは】特徴・用途まとめで、現場条件を当てはめる前の基準を確認すると迷いが減ります。前提を先に揃えると「能力は足りるが設置が厳しい」「設置はできるが半径が伸びて能力が落ちる」といったズレが早い段階で見えます。

著者:ユニック車ガイド編集部(現場目線・安全優先・手配判断の整理に特化)

監修条件(重要):安全・法規・資格は作業内容・機種・現場ルールで条件が変わります。最終判断は、車両仕様書・取扱説明書・元請/現場ルール・関係機関の一次情報で確認してください。

2tユニック投入で迷う原因と、段取りが止まる全体像(課題の整理)

結論:2tユニックの判断が難しい原因は、「定格荷重」や「進入可否」など1点だけで決めてしまい、作業半径・アウトリガー設置・周辺環境・要件確認が後回しになることです。さらに、現場情報が断片的(写真だけ・口頭だけ・概算だけ)になりやすく、据え位置が仮のまま工程が進むことも迷いを増やします。

理由:2tユニックは小回りが利く一方で、現場条件が少し崩れるだけで作業が成立しなくなる場面があります。吊り荷が軽くても作業半径が伸びると能力が足りない、車両が入ってもアウトリガーが張れない、作業自体はできても立入管理ができない、という形で止まりやすいです。また、上空障害がある現場は「通るだろう」「避けられるだろう」で進み、旋回範囲や吊り荷の振れを安全側に見た結果、成立しないと判明することもあります。

補足:「向く/向かない」を早く切り分けるには、現場の情報を揃えて、判断の順番を固定するのが有効です。順番を固定することで、当日の位置替え・工程変更が発生しても、どこを再確認すべきかがブレにくくなります。

よくある迷い(手配直前に起きやすい)

- ✅ 吊り荷の概算重量は分かるが、据付位置が未確定で作業半径が曖昧

- ✅ 現場に入れるかは分かるが、アウトリガーを張れるかが未確認

- ✅ 電線や樹木など上空障害があるが、旋回範囲の確認が不足

- ✅ 現場ルール(誘導員・立入管理・必要要件)が未確定

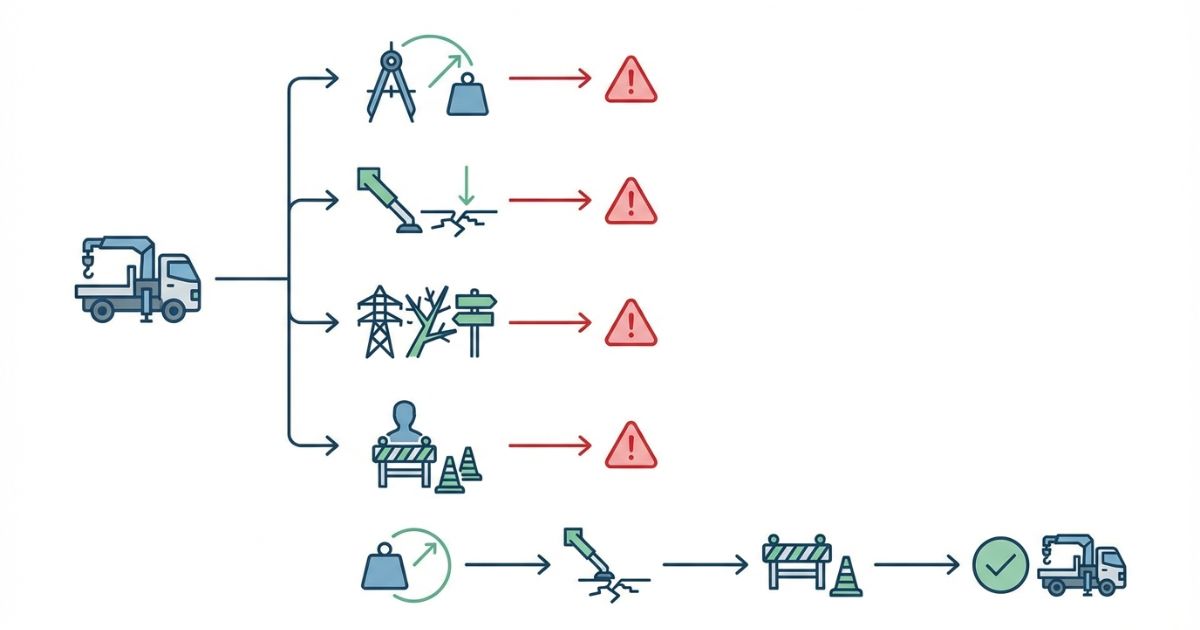

段取りが止まりやすい典型パターン

- ⚠️ 当日「作業半径が足りない」→ 位置替え・中継・工程遅延

- ⚠️ 当日「アウトリガーが張れない」→ 作業中止・再手配

- ⚠️ 電線・枝・看板が干渉→ 安全確保ができず停止

- ⚠️ 要件不足(資格・合図・立入管理)→ 現場入場不可

結論と判断軸(2tユニックが向く現場の見分け方)

結論:2tユニックが向いている現場は、作業内容・荷重・設置条件が事前に整理でき、能力(定格荷重・作業半径)と安全要件を満たせる現場です。要するに「当日の条件変動が小さく、成立条件を先に固められる」現場ほど向きやすいです。

理由:2tユニックは「条件が揃えば効率的」ですが、条件を外れるとリスクが高く、再手配や工程停止につながります。向く/向かないを早く確定するには、判断軸を固定し、確認の順番を崩さないことが重要です。特に半径の見立てが甘いと、能力側の余裕が一気に消えて「成立しない」に直結します。

補足:判断の主軸は「現場条件が2tユニックの能力と安全要件を満たしているか」です。補助軸として「作業条件(荷重・半径)」「設置条件(アウトリガー・地盤)」「運用条件(周辺環境・要件)」を重ねます。最大吊り能力の数値だけでなく、半径・揚程・据え位置の選択肢を含めた“成立範囲”として捉えると誤解が減ります。

投入可否チェック(3ステップ)

- ✅ Step1:作業要件を固定する(吊り荷の概算重量/据付位置/作業半径/揚程)

- ✅ Step2:現場条件を固定する(進入/設置位置/アウトリガー展開/地盤/上空障害)

- ✅ Step3:運用条件を固定する(立入管理/合図/人員/必要要件/現場ルール)

向いている現場の共通点(先に答え)

- ✅ 吊り荷の重量と作業半径が、対象車の仕様(能力)内に収まる

- ✅ アウトリガーを安全に展開できるスペースと地盤が確保できる

- ✅ 電線・通行人・車両動線など周辺環境への安全配慮ができる

- ✅ 必要要件(資格・現場ルール)を満たし、運用手順が揃う

仕様・できること/できないこと(誤解ポイントの整理)

結論:2tユニックは「吊れる/届く」が一致する現場で強いですが、「吊れるが寄せられない」「入れるが張れない」など、条件がズレると成立しません。さらに同じ2tでも、架装の違い(ブーム段数・アウトリガー形式・装備)で成立範囲が変わるため、現場条件を“その機種”に合わせて見直す必要があります。

理由:クレーン装置は作業半径が伸びるほど定格荷重の条件が厳しくなり、設置条件(アウトリガー・地盤)や周辺障害(電線など)が加わると、安全に作業できる範囲が狭まります。半径のブレが出る現場は「可能だが注意」ではなく、条件次第で「不向き」に切り替わるため、余裕の見方が重要です。

補足:装備(ラジコン、段数など)や荷台形状も段取りに影響します。仕様の差は「現場で成立するか」の見立てを変えるため、手配時は装備差も含めて確認が必要です。例えば、据え位置変更が起きやすい現場では、操作方法や視認性の確保が運用条件に影響し、結果として立入管理の難易度が上がることがあります。

誤解しやすいポイント(先に潰す)

- ⚠️ 最大吊り能力だけで判断する(作業半径が変わると条件が変わる)

- ⚠️ 車両が入れれば作業できると判断する(アウトリガー展開・地盤が別問題)

- ⚠️ 免許・資格があれば現場で何でもできると判断する(現場ルール・計画・立入管理が必要)

条件で分かれる境界例(向く/注意/不向き)

- ✅ 向く:据付位置が固定でき、半径が短く、設置面が確保できる

- ✅ 注意:据付位置が未確定で半径がブレる、上空障害が多い、立入管理が難しい

- ✅ 不向き:アウトリガーが張れない、半径不足が確定、電線等の干渉が解消できない

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:2tユニック投入の可否は、チェックリストで条件を揃え、比較表で「向く/迷う/向かない」を切り分け、失敗例から回避策まで手順化すると判断ミスが減ります。判断の再現性を上げるほど、担当者が変わっても前提が崩れにくくなります。

理由:現場では情報が断片になりやすく、担当者が変わると前提が崩れます。チェック項目を固定し、同じ条件で比較できる形にすることで、判断が再現可能になります。特に「据え位置が変わる」「作業時間帯が変わる」といった条件変動があり得る現場は、比較の基準がないと判断が属人化し、手配ミスが起きやすいです。

補足:ここでは、手配前に揃える情報と、よくある失敗の回避策をセットで整理します。現場条件が完全に確定できない場合でも、候補を複数立てて「最も厳しい条件で成立するか」を見ておくと、当日の停止を減らせます。

事前チェックリスト(投入判断で差が出る)

- ✅ 作業条件:吊り荷の概算重量/据付位置/作業半径/揚程/吊り回数

- ✅ 現場条件:進入路幅・曲がり/設置位置/アウトリガー展開スペース/地盤/傾き

- ✅ 周辺条件:電線・樹木・看板など上空障害/通行人/車両動線/近隣配慮

- ✅ 運用条件:誘導員・合図/立入管理/人員/必要要件/現場ルール/作業計画

🧭 次の行動:据付位置と据え位置を仮決めし、作業半径を固定してから仕様(能力)に当てはめます。半径がブレる場合は、最も厳しい半径条件で成立するかを先に見ます。

| 現場タイプ(例) | 向きやすさ | 理由 | 追加で確認すること | 代替案の方向性 |

|---|---|---|---|---|

| 住宅リフォーム(資材搬入・小型機器の据付) | 向く | 作業条件を固定しやすく、短時間で完了しやすい | 据付位置から作業半径、上空障害の有無 | 手順整理で対応 |

| 小規模店舗改修(搬入が短時間) | 向く | 段取りが明確なら効率が出る | 立入管理と通行動線、誘導の手配 | 時間帯調整・誘導強化 |

| 太陽光/設備更新(作業場所が限定される) | 向く | 据え位置・吊り位置が決めやすい | 揚程と上空障害、設置面の傾き | 据え位置変更・段取り変更 |

| 既存建物の入替(上空障害が多い) | 迷う | 干渉で安全側に倒す必要がある | 電線・樹木・看板の干渉、旋回範囲 | 別車格・外注検討 |

| 狭小地・旗竿地(進入は可能でも設置が厳しい) | 不向きになりやすい | アウトリガー展開と立入管理が難しい | 展開寸法、敷板、据え位置の候補 | 段取り変更・外注 |

| 通行量が多い道路沿い(立入管理の難易度が高い) | 迷う | 安全確保の条件が重くなりやすい | 誘導・規制・時間帯、動線と退避場所 | 外注・規制強化 |

失敗例→回避策(再現できる手順)

- ✅ 失敗:当日「作業半径が足りない」→ 回避:据付位置と据え位置を先に固定し、作業半径で仕様(能力)を確認する。半径がブレる可能性があるなら、最大半径側で成立するかを先に見ます。

- ✅ 失敗:アウトリガーが張れず中止 → 回避:展開スペースと設置面を事前に測り、敷板・養生・位置決めを決める。設置面は「置けるか」だけでなく、沈下・傾きのリスクを含めて安全側に評価します。

- ✅ 失敗:電線・枝・看板で停止 → 回避:上空障害をルート・据付・旋回範囲で点検し、必要な段取り変更を組む。障害は高さだけでなく、旋回時の張り出しや吊り荷の振れも含めて確認します。

- ✅ 失敗:要件不足で入場不可 → 回避:現場ルールと必要要件を先に確認し、手配条件に落とす。免許・資格の誤認だけでなく、合図者・誘導員・立入管理の体制不足でも止まるため、体制まで要件化します。

費用感と「投入できない時の選択肢」(レンタル/購入/外注の考え方)

結論:費用は距離・日数・作業内容・付帯条件で変わるため断定できませんが、条件が揃う現場は2tユニックで効率が出やすく、条件が揃わない現場は切り替え判断が安全です。ここでの切り替えは、無理に成立させるよりも「工程が止まらない選択」を優先するという意味合いです。

理由:2tユニックが成立しない現場に固執すると、再手配や工程停止が起きやすく、結果的にコストも膨らみやすいです。費用の考え方は「成立する条件で回す」ことが中心になります。待機・位置替え・段取り変更が増えるほど、車両費だけでなく人員や工程全体のコストが増えやすいです。

補足:レンタル・保有・外注は、稼働頻度と確実性の優先度で考えると整理しやすいです。現場条件が都度変わる場合は、保有よりもレンタルや外注で“確実に成立する条件”を揃える方が結果的に安定するケースもあります。

選び方の目安(条件提示)

- ✅ レンタルが向く:突発案件が多い/仕様が都度変わる/保有負担を避けたい

- ✅ 保有が向く:稼働が安定/仕様が固定/整備体制が回る

- ✅ 外注が向く:立入管理や要件が重い/確実性優先/自社で抱えない

🧭 次の行動:2tユニックで成立しない条件を先に確定し、代替案の方向性を早めに決めます。迷う場合は、半径不足・設置不可・立入管理困難のどれがボトルネックかを先に切り分けます。

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:安全・法規・資格は条件で変わるため、手配時は「確認手順」で固めるのが安全です。クレーン作業は同じ“2tユニック”でも、作業方法や現場条件により必要要件が変わるため、早い段階で確認先と確認項目を固定するのが現実的です。

理由:クレーン作業は、作業半径・アウトリガー・上空障害・立入管理のいずれかが崩れると、事故や停止につながりやすいです。短時間の作業でも条件が重なるとリスクが跳ね上がります。特に住宅地や道路沿いなど、第三者が関わる環境では立入管理や誘導の難易度が上がり、運用条件がボトルネックになりやすいです。

補足:必要要件は作業内容・機種・現場ルールで変わるため、断定ではなく、確認先を決めて揃えるのが現実的です。免許・資格を「持っているから大丈夫」と短絡すると、現場ルールや計画の要件で止まることがあるため、要件は“運用体制”まで含めて整理します。

安全の最低ライン(省略しない)

- ✅ 作業半径と定格荷重の条件を、据付位置の変更も含めて再確認する。短半径で成立しても、据え位置がずれた瞬間に成立しないならリスクが残ります。

- ✅ アウトリガーの設置面(地盤・傾き・敷板)を事前に確保する。敷板は“置けば良い”ではなく、設置面の状態に合わせて安全側に整えます。

- ✅ 上空障害(電線等)と旋回範囲の干渉を現地で確認する。障害物は高さだけでなく、旋回時の張り出しや吊り荷の振れも含めて確認します。

- ✅ 立入管理・合図・誘導を含めた運用手順を揃える。体制が揃わない現場は、作業自体が成立しません。

要件確認の手順(断定しない)

- ✅ 対象車の車両仕様書・取扱説明書で、作業条件と装備条件を確認する。装備差は段取りと成立条件に影響します。

- ✅ 元請/現場ルールで、必要要件(資格・合図・誘導・立入管理)を確定する。必要要件は「誰が何を担うか」まで落とすと当日の混乱が減ります。

- ✅ 作業計画・KYを作り、当日の据え位置変更時の再確認手順を決める。据え位置が動く可能性がある現場は、再確認の手順がないと止まりやすいです。

2tと3tで迷う場面は「能力」と「設置条件」のどちらがボトルネックかで結論が変わるため、車格の違いを先に整理したい場合は、【3tユニックとの違い】選び分けで、現場条件に対してどちらが安全側かを判断しやすくなります。半径の余裕を取りたいのか、設置スペースを優先したいのかを切り分けると迷いの焦点が定まりやすいです。

FAQ

2tユニックはどんな現場で使える?

回答:小規模〜中規模で、作業条件と設置条件が整理できる現場で向きやすいです。荷重だけでなく、据付位置が確定して半径が読める現場ほど成立しやすくなります。

🧭 次に確認:吊り荷の概算重量と据付位置から作業半径を固定し、最も厳しい半径条件で仕様(能力)に当てはめます。

狭い現場や住宅地でも使える?

回答:進入できても、設置や立入管理の条件で不可になることがあります。特にアウトリガー展開と動線確保が同時に必要な現場は、当日の調整が効きにくいです。

🧭 次に確認:アウトリガー展開スペースと上空障害に加え、通行動線と退避スペースを現地で確認します。

アウトリガーはどれくらい必要?

回答:機種と作業条件で必要幅が変わるため、仕様と設置面で決まります。展開できても、地盤の状態や傾き次第で安全側に倒せないことがあります。

🧭 次に確認:対象車の展開寸法と設置可能寸法を照合し、敷板を含めて設置面が成立するかを確認します。

必要な免許や資格は?

回答:作業内容・機種・現場ルールで変わるため断定できません。免許や資格だけで判断すると、現場ルールや運用体制の要件で止まることがあります。

🧭 次に確認:元請/現場ルールで必要要件(資格・合図・誘導・立入管理)を確定し、メーカー資料で対象機種の条件に合うかを照合します。

2tユニックが向かない現場は?

回答:半径不足、設置不可、立入管理困難、上空障害が解消できない現場は不向きです。特に据え位置が固定できず半径がブレる現場は、当日成立しなくなるリスクが高いです。

🧭 次に確認:成立しない条件(半径不足・張り出し不可・立入管理困難・干渉解消不可)を先に確定し、別車格・外注・段取り変更の方向性を整理します。

よくある失敗は?

回答:作業半径、アウトリガー設置、上空障害、要件確認の見落としが多いです。荷重だけ見て半径を見ない、進入だけ見て設置面を見ない、資格だけ見て運用体制を見ない、が典型です。

🧭 次に確認:チェックリストで条件を揃え、据え位置変更が起きた場合の再確認手順まで含めて同一条件で比較に戻します。

まとめ & CTA

結論:2tユニックは、条件が整理できる現場なら効率的ですが、条件が不明確な現場には向きません。判断は最大吊り能力や進入可否だけでなく、半径・設置・運用の成立条件をセットで見た結果で決まります。

理由:作業半径と定格荷重、アウトリガー設置、上空障害、立入管理、必要要件のどれかが崩れると、停止やリスク増につながりやすいからです。小型ほど条件の余裕が小さく、少しのズレが工程停止に直結しやすい点が判断を難しくします。

補足:迷いを減らすには、判断の順番を固定して条件を揃えるのが最短です。半径がブレる・設置が厳しい・立入管理が重い、のどれがボトルネックかを早めに見極めると、切り替え判断もしやすくなります。

次に取る行動(投入可否を確定する)

- ✅ 作業要件(吊り荷の概算重量・据付位置・作業半径)を先に固定する。半径が揺れる場合は最大半径側で成立するかを先に確認します。

- ✅ 現場条件(進入・設置・上空障害・立入管理)を現地で確認する。進入だけでなく張り出しと地盤、動線をセットで見ます。

- ✅ 必要要件(資格・現場ルール)を確認し、運用手順を揃える。合図・誘導・立入管理の体制まで要件化します。

コメント