4tユニックは「吊れる」便利さがある一方で、燃料費が読めないと導入判断や継続判断がぶれやすくなります。配車や車両管理の現場では、燃費の見込み違いがそのまま原価・利益に響くため、先に整理しておくのが安全です。

単発の検証なのか継続利用なのかでコスト感の作り方が変わるため、【ユニック車レンタルとリースの違い】使い分けの考え方を確認してから試算の前提を揃えると判断がぶれにくくなります。

結論:4tユニックの燃費は平ボディより落ちやすいが、用途次第で許容できる。

燃費は「数値」だけで決めると失敗しやすいです。クレーン装備という構造的要因と、運用条件(走行・待機・作業頻度)を分けて、燃料コストの“コスト感”で判断しましょう。

最短チェック(3問)

- ✅ 走行の中心は「市街地中心」か「高速中心」か

- ✅ 待機・アイドリング・積み降ろしが長いか

- ✅ クレーン作業頻度(出動回数・稼働時間)が多いか

この記事で判断できること

- ✅ 平ボディと比べて燃費差が出やすい理由と、差が縮まりやすい条件

- ✅ 自社の運用条件で燃料費を「幅」で見積もる考え方

- ✅ 運用ルールで改善できる領域と、構造要因で割り切る領域

著者情報

ユニック車ガイド編集部(車両管理・配車の実務目線)

執筆スタンス

燃費を一律の数値で断定せず、平ボディとの差や運用条件(積載・走行・待機・作業頻度)を分解して「導入・継続の判断材料」になるコスト感を優先して整理します。

監修条件(確認の前提)

- 🧩 実燃費は車両仕様(架装・エンジン・ギヤ比など)と運用実態(積載・走行・待機)で大きく変動します。

- 🧩 最終判断は「自社条件での記録(給油量・走行距離・待機時間)」で行う前提で、目安と判断軸を提示します。

4tユニックの燃費が読みにくい理由

結論:4tユニックの燃費が読みにくい最大の理由は、走行条件と待機・作業条件の影響が大きく、同じ車種でも運用で差が出やすい点にあります。

理由:市街地のストップ&ゴー、現場での待機、積み降ろしの段取りは、走行距離だけでは見えない燃料消費を生みやすいからです。

補足:平ボディよりもクレーン装備の分だけ車両重量が増えやすく、燃費のベースが悪化しやすい傾向もあります。

具体:「燃費の目安」「条件で変わるポイント」「コスト感の試算」「改善の打ち手」を順に整理し、個別車両の断定数値ではなく判断できる形に落とし込みます。

よくあるつまずき:燃費を「カタログ値」で想像してしまう

- ⚠️ カタログ値は条件が揃ったときの参考になりやすく、現場運用の燃費とは一致しにくい

- ✅ 実用燃費は「積載」「市街地/高速」「待機/アイドリング」で大きく動く

平ボディとの差が出やすい要因(クレーン装備)

- 🧩 クレーン装置の重量が増えると、同条件でも燃料消費が増えやすい

- 🧩 架装により重心や空気抵抗の条件が変わり、走り方の影響が出やすい

この記事で扱う範囲(読み違い防止)

- ✅ 4tユニックの燃費を「平ボディとの差」「運用条件」で整理する

- ✅ 断定数値ではなく、コスト感(許容可否)を判断できる基準を作る

- ⚠️ 車両個体・現場条件で差が出るため、最終判断は自社条件での記録が前提

燃費は「用途」と「運用条件」で許容可否が決まる

結論:4tユニックの燃費は平ボディより悪化しやすいものの、吊り作業の機能性を前提に「燃料費と作業効率のバランス」で許容可否を決めるのが現実的です。

理由:燃費だけで車両選択をすると、別手配や段取り工数が増えて総コストが悪化するケースがあるからです。

補足:判断軸は「自社の運用条件で燃費コストを許容できるか」に置き、平ボディとの燃費差は補助指標として扱うとブレが減ります。

具体:次の3問で運用条件を先に固定すると、燃費の見込み違いが減ります。

判断軸(Decision Axis)

- ✅ 主要判断軸:自社の運用条件で燃費コストを許容できるか

- 🔍 補助判断軸:平ボディとの燃費差/燃料費と作業効率のバランス

最短チェック:3つの質問でコスト感を掴む

- 走行の主戦場は「市街地中心」か「高速中心」か

- 待機・アイドリング・積み降ろしが長いか

- クレーン作業頻度(出動回数・稼働時間)が多いか

燃費が変動する要因を分解する

結論:4tユニックの燃費は「クレーン装置」「積載」「走行条件」「アイドリング」の4要素で変動しやすく、改善できる領域と構造要因を切り分けると運用判断が楽になります。

理由:改善策を打てる要因(待機削減・走行計画・運転方法)と、ゼロにできない要因(装備重量・用途の停車作業)を混ぜると、期待値が崩れやすいからです。

補足:燃費を「悪い/良い」で固定せず、運用条件のレンジで扱うと、コスト見積もりが現場に寄ります。

具体:主要因と運用パターンを整理します。

燃費に影響する主要因

- 🧩 クレーン装置の重量と使用頻度(装備の構造要因)

- 🧩 積載量・走行距離・市街地/高速の比率(負荷と速度域)

- 🧩 アイドリング時間・運転方法(待機と運転の癖)

「燃費が悪い」と感じやすい運用パターン

- ⚠️ 短距離・ストップ&ゴーが多い

- ⚠️ 待機多め(アイドリングが伸びやすい)

- ⚠️ 積み降ろし回数が多く、段取りが細かい

「燃費差が小さくなりやすい」運用パターン

- ✅ 一定速度の比率が高い(高速・幹線中心)

- ✅ 走行計画が立てやすく、無駄な待機が少ない

- ✅ 運転ルールが共通化され、ばらつきが抑えられている

できる/できないの切り分け

| 区分 | 内容 | 例 |

|---|---|---|

| できる(運用で改善) | 待機・走行計画・運転の癖の是正 | 待機削減、経路固定、急加速抑制 |

| できない(構造要因) | 装備重量・用途由来の停車作業 | クレーン装備の重量、現場待機が必須 |

チェックリスト・比較表・失敗例→回避策

結論:4tユニックの燃費は「自社の運用条件」を先に文章化し、平ボディとの比較は“燃料費だけ”ではなく総コストで見ると判断ミスが減ります。

理由:燃費だけで優劣を決めると、追加手配や段取り工数が増えて結果的にコストが悪化することがあるからです。

補足:燃費の改善は万能ではありません。改善できる領域(待機・運転)と、割り切る領域(装備重量・用途)を分けて運用設計するのが現場向きです。

具体:導入前・見直し時に使えるチェックリスト、比較表、失敗例→回避策をまとめます。

チェックリスト(導入前/見直し時)

- ✅ 走行環境:市街地/高速/山間/現場内移動の比率

- ✅ 稼働形態:1日の走行距離、出動回数、待機時間の長短

- ✅ 積載・作業:積載レンジ、荷姿、クレーン作業の頻度(稼働時間)

- ✅ 現場要件:待機が発生する理由、段取りの自由度(時間指定・入場制限など)

- 🔍 代替案:平ボディ+別手配、外注、台数配分(役割分担)

比較表(平ボディ vs 4tユニック:コスト感の捉え方)

| 観点 | 平ボディ(同クラス) | 4tユニック | 判断のポイント |

|---|---|---|---|

| 燃費の傾向 | 条件が揃えば良化しやすい | 装備・運用で悪化しやすい | 燃料費は差が出やすい前提で試算 |

| 作業機能 | 吊り作業は別手配が必要 | 吊り作業を内包できる | 段取り工数・追加手配の有無が総コストを左右 |

| 待機の影響 | 現場条件次第で増減 | 作業頻度次第で増減 | 走行距離だけで見積もらない(待機も含む) |

| 総コスト | 燃料費は有利でも追加手配が発生しやすい | 燃料費は不利でも段取り短縮で相殺することがある | 燃料費+段取り工数+追加手配費で評価 |

失敗例 → 回避策(最低3本)

- ⚠️ 失敗例1:燃費だけで比較し、作業効率の損失が増えた

✅ 回避策:燃料費+段取り工数+追加手配費で「総コスト」を先に試算する - ⚠️ 失敗例2:待機が多い現場で燃料費が想定超えになった

✅ 回避策:待機理由を分解し、段取り変更とアイドリング方針を事前に決める - ⚠️ 失敗例3:運転者の癖で燃費のばらつきが大きい

✅ 回避策:運転ルールを共通化し、記録(給油・距離・待機)で差分を見える化する

燃費と運用コストの関係

結論:燃費の“良し悪し”を単独で判断せず、燃料費の見積もり手順を固定し、レンタル/購入/外注の選択肢で現実的に最適化するのが安全です。

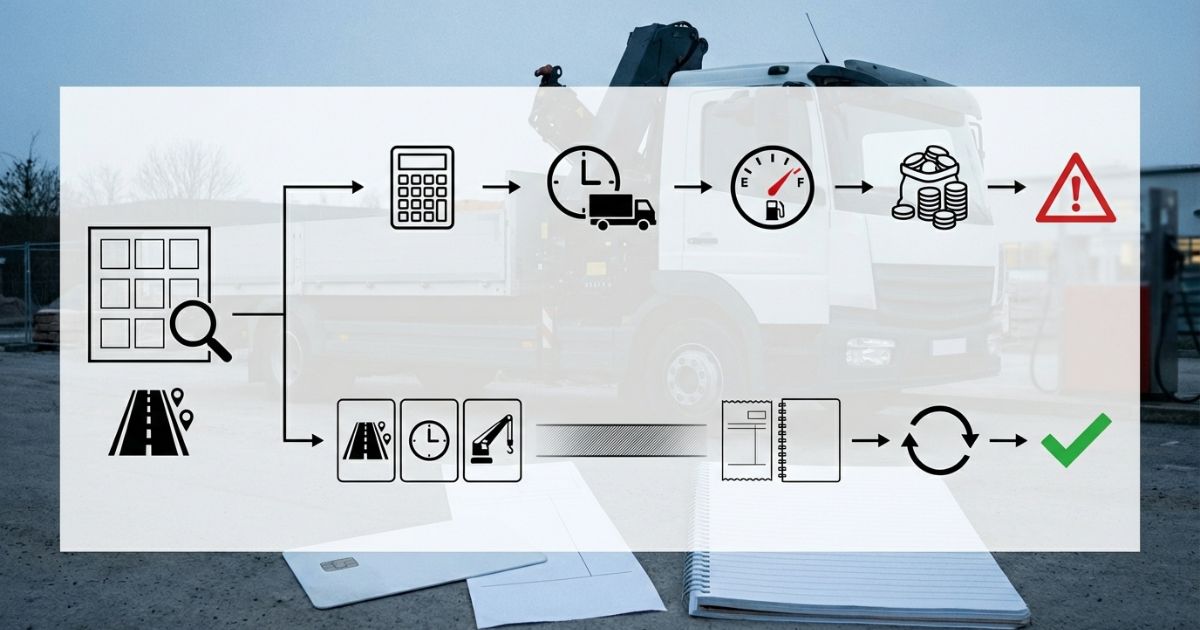

理由:導入前は予測にブレが出やすいため、試算→実測→見直しのサイクルがコスト管理に直結するからです。

補足:待機・作業が長い運用では、走行距離だけで燃料費を見積もるとズレが大きくなります。

具体:コスト感の作り方と、選択肢の使い分けを整理します。

コスト感の作り方(燃料費を見積もる手順)

- 想定走行距離(1日/1週/1月)を出す

- 想定実燃費は「レンジ(幅)」で置く(良い条件/悪い条件の2〜3パターン)

- 燃料単価を掛けて、燃料費を幅で試算する

- 待機・作業が長い場合は「アイドリングの発生条件」を別枠で見積もる

レンタル/購入/外注の使い分け(判断軸)

| 選択肢 | 向いている状況 | 燃費・コスト管理の考え方 |

|---|---|---|

| レンタル | 単発・検証・導入前の実測 | 自社条件に近い運用で実燃費を記録し、想定レンジを補正 |

| 購入 | 継続運用・台数最適化 | 燃費・整備・稼働率を含めて総コスト管理しやすい |

| 外注(作業込み) | 現場スポット・段取り込みで確実性重視 | 燃料費は見えにくいことがあるため、作業時間・手配確実性で評価 |

燃費を優先しすぎない安全な整理

- ✅ 燃費は重要だが、作業効率・手配の確実性とセットで判断する

- ⚠️ 平ボディと単純比較して「燃費だけで」優劣を決めない

運用ルールで燃費とリスクを同時に下げる

結論:燃費を改善したい場合は、運転の工夫だけでなく「経路」「待機」「アイドリング方針」を含めた運用ルールを固定すると効果と再現性が出やすくなります。

理由:燃費は個人の運転だけでなく、現場段取りや待機条件に強く左右されるため、仕組みで揃えるほど差が縮まるからです。

補足:燃費改善を目的にしても、安全を犠牲にする運転は行いません。現場ルールや安全確認を飛ばす改善は逆効果です。

具体:社内で固定するとブレが減る手順と、危険になりやすい改善例を整理します。

確認手順(社内で固定するとブレが減る)

- 走行条件(経路・速度域・待機ポイント)を先に決める

- アイドリング方針(例外条件を含む)を決める

- 運転ルール(急加速/急減速、無駄な回転数)を共通化する

「断定しない」ための安全な言い切りライン

- 🧩 実燃費は車両仕様・積載・走行/待機条件で変動するため、最終判断は自社条件での実測・記録で行う

燃費改善が逆に危険になる典型(注意)

- ⚠️ 安全を犠牲にした無理な低速走行や危険回避をしない

- ⚠️ 現場ルール(待機・安全確認)を飛ばして燃料削減を狙わない

FAQ

Q:4tユニックの平均的な燃費はどれくらい?

A:実用燃費は運用条件で幅が出るため、平均値より「自社条件でのレンジ試算」が現実的です。

確認条件:市街地/高速比率、待機時間、積載レンジ、作業頻度を先に整理します。

Q:平ボディより燃費が悪いのはなぜ?

A:クレーン装備の重量や運用(作業・待機)が増えやすく、燃料消費が上振れしやすいからです。

確認条件:装備重量と稼働状況、ストップ&ゴー、待機の有無を分けて見ます。

Q:クレーンを使わない日でも燃費は変わる?

A:装備重量は常に載っているため、走行条件が同じでも平ボディより不利になりやすいです。

確認条件:走行距離と速度域、市街地比率、待機の有無で差が出やすいです。

Q:積載量で燃費はどのくらい変わる?

A:負荷が増えるほど燃料消費が増えやすく、ルートや停車頻度によって影響の出方が変わります。

確認条件:積載レンジ(軽い日/重い日)と走行条件をセットで記録します。

Q:燃費を良くするコツはある?(現場運用でできる範囲)

A:待機・アイドリング方針と運転ルールを共通化すると、改善の再現性が出やすいです。

確認条件:安全と現場ルールを守れる範囲で、経路・待機ポイント・運転の癖を固定します。

Q:燃費重視なら4tユニックは選ばない方がいい?

A:燃費だけでなく、吊り作業を内包できる価値(段取り短縮・追加手配削減)を含めて判断するのが安全です。

確認条件:燃料費+段取り工数+追加手配費で総コスト比較します。

まとめ & CTA

要点まとめ

- ✅ 4tユニックの燃費は平ボディより落ちやすいが、用途次第で許容できる

- ✅ 燃費は運用条件(走行・待機・作業頻度)で幅が出るため、レンジで扱う

- ✅ 燃料費だけでなく、作業効率・追加手配の有無を含めて総コストで判断する

- ✅ 改善できる領域(待機・運転)と、割り切る領域(装備重量・用途)を分ける

次に取る行動(CTA)

- 🧭 自社の運用条件(走行・待機・クレーン作業頻度)を3問チェックで整理する

- 🧭 燃料費をレンジで試算し、想定ズレが大きい場合は短期レンタル等で実測する

- 🧭 燃料費+段取り工数+追加手配費で総コスト比較し、導入・継続を判断する

継続運用での総コストは「何年使う前提か」で見え方が変わるため、【ユニック車の耐用年数】法定耐用年数と実際の買い替え目安を確認して、買い替え時期の想定も含めて判断するとブレが減ります。

コメント