3tユニックを手配する直前は、数字は見てもサイズ感が掴めず、当日「入れない/停められない/作業できない」が同時に起きやすいです。段取りが止まる原因は、3tという呼び方だけで車両をひとまとめにしてしまい、全長・全高・荷台有効長の差を見落とすことにあります。

結論は、3tユニックは寸法次第で入れる現場と入れない現場が明確に分かれます。寸法スペックの羅列ではなく、進入制限・駐車・作業判断に直結する実務目線で整理します。

この記事を読むと、現場条件に対して3tユニックの寸法が許容範囲か、標準/ロングの選択はどちらか、高さ制限と荷台有効長の見落としをどう防ぐかが判断できます。車両外形のイメージを図で掴んでから現場条件と照合したい場合は、3tユニックの寸法図を確認すると、採寸ポイントの優先順位が整理できます。

著者情報・監修条件

ユニック車ガイド編集部(現場手配・車両選定経験ベース)

スタンス:寸法は目安とし、最終判断は車検証・仕様書・レンタル会社の車両票と現場条件確認を前提に、安全側で判断します。

監修条件:寸法や進入制限に関わる最終判断は、車検証・仕様書・車両票など一次情報で確認する前提で解説します。現場の高さ制限は標識・施設管理者の案内で確認してください。

なぜ「3tユニックの寸法」で失敗が起きるのか(課題の全体像)

寸法の見落としが起こす典型トラブル

3tユニックの手配で起きやすい失敗は、現場条件と車両寸法の突き合わせが不足していることが原因です。結果として、進入・駐車・作業のどこかで詰まります。

| 失敗 | よくある原因 | 現場への影響 |

|---|---|---|

| 進入できない | 入口幅・通路幅・高さ制限の未確認 | 搬入遅延・迂回・車両変更 |

| 駐車できない | 駐車位置の長さ×幅、障害物の未確認 | 作業位置が取れず段取り停止 |

| 作業できない | 架装差で全高・荷台有効長を見落とす | 荷が積めない・降ろせない・再手配 |

「3tなら大丈夫」の思い込みポイント

同じ3tユニックでも、標準ボディかロングボディか、クレーン架装の仕様がどうかで、車両寸法(全長・全幅・全高)と荷台有効長は変わります。3tという呼称だけでは、現場に入れるかの判断はできません。

- ✅ 同じ3tでもボディ長・架装で別車両のように寸法が変わる

- ✅ 車両寸法(外形)と作業に必要なスペース(取り回し・駐車)は別

- ⚠️ 寸法上は入れても、安全に通行・駐車できるとは限らない

結論と判断軸(最短で迷いを減らす)

結論(言い切りライン)

3tユニックは中型トラック相当の寸法で多くの現場に対応できますが、全長・全高・荷台有効長の仕様差が大きいため、進入制限や作業可否は寸法確認を前提に判断すべきです。

判断の中心は「現場条件に対して3tユニックの寸法が許容範囲かどうか」です。

判断軸①(Primary):現場条件に対して寸法が許容範囲か

最初に確認するべきは、現場側の制約です。車両寸法を調べる前に、現場条件を数値化すると判断が速くなります。

- ✅ 入口幅・最小通路幅(車両の全幅だけでなく余裕も含める)

- ✅ 高さ制限(門・高架下・屋内入口・軒下など制限点の特定)

- ✅ 敷地内の転回余地(曲がり角・奥行き・切り返しの余地)

- ✅ 駐車位置の長さ×幅と周辺障害物

判断軸②(Secondary):標準かロングか(全長が取り回しを左右する)

「入れるか」を最も左右しやすいのは全長です。標準ボディとロングボディのどちらを選ぶかで、切り返しの難易度と駐車の取りやすさが変わります。

- 🔍 狭い進入路・曲がり角が多い現場は、まず標準ボディで成立するか検討する

- 🔍 ロングが必要な場合は、切り返しポイントと退避スペースを事前に決める

判断軸③(Secondary):全高×高さ制限(架装差の影響)

高さ制限のある現場は、全高の見落としが致命傷になりやすいです。クレーン架装の仕様で全高が変わるため、車両票での確認が必要です。

- ✅ 制限ポイントを先に特定(門・高架下・屋内入口)

- ✅ 車両票・仕様書で全高を確認して突き合わせる

- ⚠️ クリアランスが小さい場合は無理に断定せず、別案も含めて検討する

判断軸④(Secondary):荷台有効長×積載物(クレーン装着の影響)

荷台寸法の見落としは「積めない」につながります。荷台の長さは、見た目ではなく有効長で判断します。クレーン装置の取り付け位置・架装仕様によって有効長が変わるため、車両票の項目で確認します。

- ✅ 積載物の長さ・荷姿を先に確定する

- ✅ 荷台有効長で適合を判定する

- 📌 荷台有効長が不足する場合は、標準/ロングの再検討や代替車両も視野に入れる

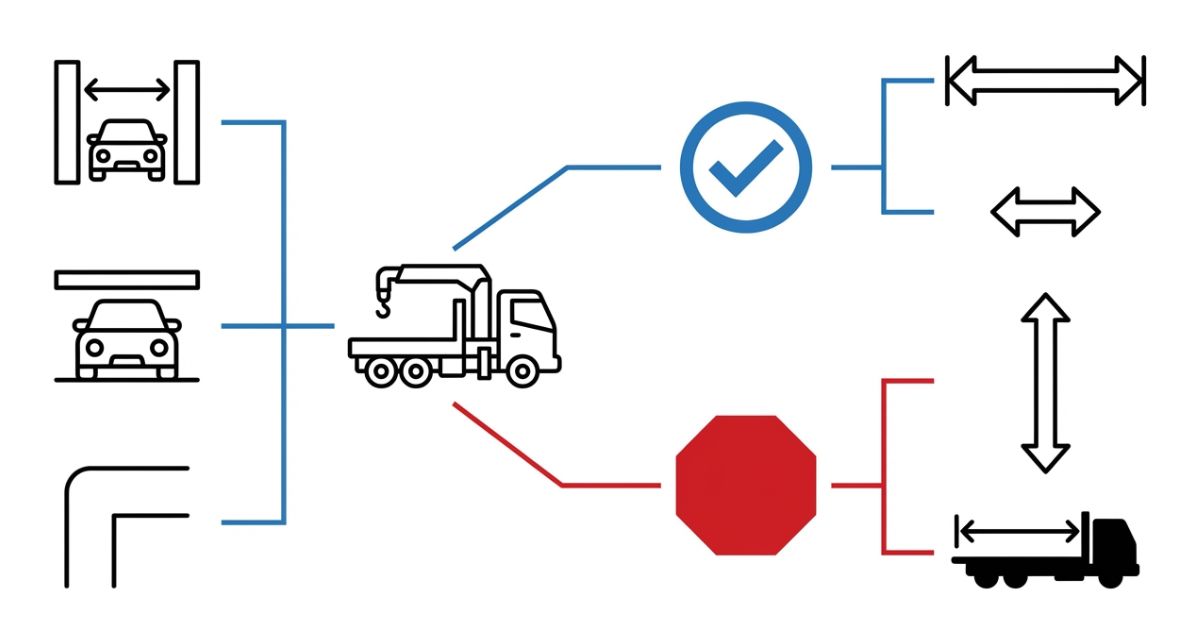

クイック診断(3択)

現場条件と手配方針を、まず3つに分けて整理します。

- ✅ A:進入路が広く高さ制限もない → 標準/ロングは積載物に合わせて検討

- ✅ B:高さ制限がある → 全高を最優先で確認し、車両票で確定してから判断

- ✅ C:曲がり角や駐車がタイト → 全長と切り返し余地を優先し、標準寄りで成立させる

3tユニックの「寸法」を分解して理解する(仕様・できること/できないこと)

確認すべき寸法の種類(混同しない)

3tユニックの寸法は、車両外形と荷台の2つに分けて確認します。外形は進入・駐車に影響し、荷台は積載適合に影響します。

- 🧩 車両寸法:全長・全幅・全高(進入制限や駐車に影響)

- 🧩 荷台寸法:荷台有効長・有効幅(積載物の適合に影響)

- 🧩 架装差:クレーン装置の仕様で全高・荷台有効長が変わる

標準ボディ/ロングボディで何が変わるか

標準とロングで変わりやすいのは全長と取り回しです。全長が伸びると、曲がり角での切り返しや駐車位置の取りやすさが変わります。

- ✅ 標準:取り回しを優先しやすい(狭い現場で成立しやすい)

- ✅ ロング:積載物の長さに対応しやすいが、切り返し余地の確認が必須

- ⚠️ ロングが必要でも、進入路や曲がり角が成立しない場合は別案を検討する

クレーン架装が寸法に与える影響

クレーン架装は、全高と荷台有効長に影響しやすいです。3tユニックはクレーン装置を積む前提のため、荷台有効長で積載物が成立するかを必ず確認します。

- ✅ 全高が上がりやすい → 高さ制限がある現場は要注意

- ✅ 荷台有効長が短くなりやすい → 積載物の長さと必ず照合

- 📌 同じ3tユニックでも車両票の項目が一致しない場合がある

できること/できないことの境界(条件付きで判断する)

車両寸法が条件内でも、安全に進入できるか、作業に必要なスペースが確保できるかは別問題です。寸法上の可否を、作業可否に直結させない姿勢が必要です。

- ✅ できる:現場条件と車両票の寸法が一致し、進入・駐車スペースに余裕がある

- ⚠️ 条件付き可:寸法は成立するが余裕が小さい(誘導・迂回・別案検討が必要)

- ⚠️ できない:高さ制限・通路幅・転回余地が成立しない(無理に進入しない)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

まずは現場側の条件を“数値化”するチェックリスト

手配前に現場条件を数値化すると、レンタル会社へ伝える情報が揃い、寸法の突き合わせができるようになります。

- ✅ 入口幅(最狭部)と最小通路幅

- ✅ 高さ制限(門・高架下・屋内入口など制限点の場所と高さ)

- ✅ 曲がり角(切り返し必要箇所)と退避スペース

- ✅ 駐車位置(長さ×幅)と周辺障害物

- ✅ 積載物の長さ・荷姿・降ろし方(荷台有効長で照合する前提)

比較表:標準 vs ロング(判断に使う項目テンプレ)

同じ3tユニックでも、標準とロングでは段取りの成立条件が変わります。下表は「数値は車両票で埋める」前提の比較テンプレです。

| 比較項目 | 標準ボディ | ロングボディ |

|---|---|---|

| 全長(取り回し) | 短めで成立しやすい | 長めで切り返し確認が必須 |

| 荷台有効長(積載適合) | 一般的な荷姿に合わせやすい | 長尺物に合わせやすい |

| 進入難易度 | 低〜中(現場による) | 中〜高(現場による) |

| 手配しやすさ | 在庫が取りやすい傾向 | 時期・地域で差が出やすい |

失敗例→回避策(現場で多い順)

失敗はパターン化できます。回避策は「現場側の条件を押さえる」「車両票で確定する」の2つに集約されます。

- ⚠️ 失敗例1:高さ制限で入れない → 回避:全高を車両票で確認し、制限ポイント(門・高架下・屋内入口)を事前に特定する

- ⚠️ 失敗例2:ロングで切り返せない → 回避:曲がり角と退避スペースを押さえ、標準寄りで成立するか再検討する

- ⚠️ 失敗例3:荷台が足りない → 回避:荷台有効長で積載物を当て、クレーン架装による減少分を見込む

実務の確認手順(安全に言い切れる手順)

手配前・手配時・当日で、確認の粒度を上げていくと失敗が減ります。

- 手配前:現場の入口幅・高さ制限・駐車寸法・切り返し箇所を採寸または図面で確認する

- 手配時:レンタル会社へ「全長・全幅・全高・荷台有効長」を指定し、車両票または仕様書で確認する

- 当日:進入ルートの最狭部と制限ポイントを再確認し、余裕が小さい場合は無理に進入しない

進入で詰まりやすいパターンを先に把握して判断を早めたい場合は、ユニック車が入れない現場の典型例を整理して確認すると、入口幅・高さ制限・切り返し不足の見落としを減らせます。

迷ったときのチェック(3つ)

- ✅ 現場条件(入口幅・高さ・駐車寸法)が数値で揃っている

- ✅ 車両票で全長・全幅・全高・荷台有効長を確認できている

- ✅ 余裕が小さい箇所に代替案(標準寄り・別車両・外注)を用意できている

費用感・レンタル/購入/外注の考え方(条件提示)

寸法要件が費用に影響するポイント

費用は地域・時期・在庫で変動するため一律に断定できません。寸法要件は、車両の選択肢や段取りの追加に影響しやすい点を押さえると判断がブレにくくなります。

- ✅ 標準で成立するか/ロングが必要かで、手配性が変わる

- ✅ 進入リスクが高い場合は、誘導・迂回・車両変更など段取りが増える

- 📌 可否の確定を優先し、費用は条件が揃ってから見積もる

レンタルで押さえるべき項目(費用より先に可否)

レンタルは在庫が中心のため、車両の個体差が出ることがあります。寸法がシビアな現場ほど、車両票での確定が重要です。

- ✅ 車両票(全長・全幅・全高・荷台有効長)を提示できるか

- ✅ 同等車種を確保できるか(寸法がズレると失敗する)

- ✅ 進入条件が厳しい場合は、事前の相談窓口があるか

購入・外注を検討する条件(一般化しすぎない)

購入や外注の判断は案件の頻度と現場条件で変わります。単発の現場で無理に決め切らず、条件が揃った段階で比較します。

- ✅ 同様の案件が継続し、同じ寸法要件が繰り返し出る

- ✅ 寸法制約が厳しい現場が多く、手配の不確実性が高い

- ✅ 外注(別車両・別工法)に切り替える判断ラインを社内で持てる

安全・法規・資格の注意(YMYL配慮:確認手順)

安全面:寸法確認を作業可否に直結させない

進入可能という判断は、寸法が条件内に収まることだけでは成立しません。視界・段差・路面状況・障害物の有無が揃って初めて安全な通行になります。

- ✅ 余裕が小さい場合は誘導を付け、無理なバックを避ける

- ✅ 段差・傾斜・障害物は、寸法上は入れても危険が残る

- ⚠️ 迷いが出る条件は、無理に進入せず代替案を選ぶ

確認手順(断定を避けつつ実務に落とす)

寸法の確定情報は一次情報で確認します。現場側の制限は現地・管理者で確認します。

- ✅ 車両側:車検証・仕様書・車両票で全長・全幅・全高・荷台有効長を確認する

- ✅ 現場側:高さ制限は標識や施設管理者の案内で確認する

- 📌 数値が一致しない場合は、同等車種の差し替えや別案を早めに検討する

免許/資格は案件条件で変わるため確認前提で進める

免許・資格・作業ルールは、会社規程や手配先の運用で条件が変わります。ここでは断定せず、確認の導線を固定します。

- ✅ 社内規程と手配先の要件を確認し、必要条件を揃える

- ✅ クレーン装置の運用は、現場の安全ルールに従い計画を立てる

FAQ

3tユニックの寸法は一律で決まっている?

一律ではありません。標準ボディ/ロングボディ、クレーン架装の仕様で全長・全高・荷台有効長が変わるため、車両票で確認します。

高さ制限がある現場は何を最優先で見る?

全高と制限ポイント(門・高架下・屋内入口)を最優先で確認します。余裕が小さい場合は無理に断定せず、手配先に寸法指定で相談します。

荷台寸法はどこを見ればいい?

荷台の見た目ではなく、車両票に記載される荷台有効長・有効幅で確認します。積載物の長さと突き合わせて適合を判断します。

現場がギリギリで不安なときはどうする?

無理に進入可能と断定しません。現場条件の数値と車両票の寸法を揃え、標準寄りへの変更、別車両、外注を含めて安全側で判断します。

まとめ+CTA

要点は3つです。3tユニックは仕様差が大きく、判断軸は「現場条件×寸法」で固定し、標準/ロング・全高・荷台有効長を見落とさないことが重要です。

- ✅ 3tという呼び方だけで判断しない(車両票で寸法を確定する)

- ✅ 入口幅・高さ制限・駐車寸法・切り返し余地を先に数値化する

- ✅ 荷台は有効長で判断し、架装差を見込む

🧭 次に取る行動(最短ルート)

- 現場の入口幅・高さ制限・駐車寸法を採寸する

- レンタル会社に「全長・全幅・全高・荷台有効長」を指定して車両票で確認する

- 余裕が小さい場合は標準寄り・別車両・外注も含めて再検討する

コメント