現場直前は「3tユニックで吊れる?」「作業半径が伸びたら足りないかも」「最大積載量と吊り能力を混同していないか」が同時に起きやすいです。特に「重さは合っているはず」という思い込みがあると、作業半径の見積もりが甘くなりやすく、当日に配置が変わった瞬間に能力不足へ転ぶことがあります。吊り荷重量の判断を誤ると、当日に作業が止まるだけでなく、転倒や荷振れなどの重大事故につながるおそれもあります。

結論は、3tユニックで吊れる重さは条件次第で大きく変わるため、定格荷重を見て判断する必要があるです。最大吊り能力の数字だけで決めず、作業半径×アウトリガー条件×仕様の「判断手順」に落とし込むと、手配ミスと停止リスクを下げられます。現場では「吊る物の重量」だけでなく、フック・シャックル・ワイヤ・吊り具・治具などの付属品重量も合算して見積もることが重要で、ここが抜けると安全余裕が一気に削られます。

この記事を読むと、次の判断ができます。①この荷物は3tユニックで足りるか ②どの条件がボトルネックか ③上位車格や外注に切り替えるべきか。判断を急ぐ場面ほど、数字を1つだけ見て結論を出しがちなので、確認順を固定して迷いを減らす形に整理します。

吊り能力の前提になる「吊り上げ荷重(定格荷重)」の考え方を先に整理したい場合は、ユニック車の吊り上げ荷重はどう確認するべきかを確認すると、能力表を読む軸がブレにくくなります。定格荷重は「条件込みの上限」であり、最大値だけを切り出して判断すると誤認しやすい点を先に押さえるとスムーズです。

著者情報(ユニック車ガイド編集部)

現場手配・安全配慮の実務目線で、条件付きの判断基準と確認手順を中心に解説します。最大値だけの断定は避け、能力表・銘板・メーカー/レンタル会社資料で最終確認できる形に整理します。

監修条件(YMYL配慮)

数値は車両・クレーン仕様・アウトリガー条件・作業半径で変わります。最終判断は、当該車両の能力表(定格荷重表)・銘板表示・取扱説明書、またはレンタル会社/メーカーの公式資料で確認してください。現場ルールや施工要領、社内規程で安全余裕の取り方が定められている場合もあるため、手配時点で運用条件を揃えることが前提になります。

まず整理|「3tユニックで吊れる重さ」が一律に決まらない理由

結論

「3tユニック=3,000kg吊れる」のように車名だけで吊り能力を決めるのは危険です。吊れる重さは定格荷重(作業半径別)で判断します。さらに同じ「3tクラス」でも、クレーンの段数・ブーム長・装備(ラジコン/フック等)や車両側の条件によって前提が変わるため、車名だけで一律判断できません。

理由

- ✅ 吊り能力は「作業半径」と「アウトリガー条件」を前提に設定される(同じ荷でも、吊る位置が遠いほど不利)

- ✅ 最大積載量(運搬)と吊り上げ重量(クレーン作業)は用途も基準も別(運搬の上限≠吊れる上限)

- ⚠️ 条件を固定せずに数字だけを見ると、当日の配置や半径で能力不足が起きやすい(最長半径を想定しないのが典型的な落とし穴)

補足

この記事は「最大吊り能力の数字を断定する」内容ではありません。現場手配で迷わないために、条件を固定して定格荷重で可否を判断する手順を整理します。「可能/不可能」を雑に断定せず、可能でも注意が必要な境界(半径が増える・張り出しが制限される・付属品が増える等)を短いルールに落とし込みます。

具体(よくある混乱)

- ⚠️ 「3t=3,000kg吊れる」と思い込む(トン数表記が車両側の区分と混ざりやすい)

- ⚠️ 荷台の最大積載量とクレーンの吊り能力を同一視する(運搬OKでも吊りが成立しないことがある)

- ✅ 作業半径の最大(最長時)を決めずに「だいたいで」判断する(当日に配置が変わって詰む)

結論|判断軸は「作業半径×アウトリガー条件×定格荷重」

結論

3tユニックで吊れる重さは車名だけでは決まらず、作業半径・アウトリガー条件・クレーン仕様ごとの定格荷重を基準に判断します。特に「作業半径が1m増えるだけで条件が変わる」場面があり、境界にいる案件ほど安全余裕を含めて判断することが重要です。

理由

クレーン装置は、荷を吊る位置(作業半径)と支持条件(アウトリガー)で安定性が変わります。そのため定格荷重は「その条件の上限」として設定され、条件が変わると別の上限として扱います。現場では、吊り位置が想定より遠くなる(障害物回避・搬入動線・建物から距離を取る等)だけで、同じ荷でも可否が変わることがあります。

補足(判断の中心と補助軸)

- ✅ 判断の中心:作業半径とアウトリガー条件に対する定格荷重(ここが合わないと成立しない)

- ✅ 補助軸:安全余裕(ギリギリ作業を前提にしない。付属品重量・現場変動を吸収できるか)

- ✅ 補助軸:最大積載量との混同を排除する(運搬と吊りを別チェックに分ける)

- ✅ 補助軸:上位車格/外注に切り替える基準を決めておく(不確実性が残るほど早めに切り替える)

具体(迷いを減らす最短フロー)

- 作業半径(最長時)を決める(当日の「伸びる可能性」を含めて上限側で固定)

- アウトリガー条件(張り出し想定)を固定する(張り出し制約があるなら、その制約前提で読む)

- その条件の定格荷重で可否を判断する(付属品重量も含め、余裕の有無を確認)

- 余裕が取れない場合は上位車格/外注を検討する(当日中断が最も高コストになりやすい)

定格荷重の読み方|「最大値」ではなく「作業半径別」を見る

結論

定格荷重は「最大吊り能力」ではなく、作業半径別の上限として確認します。作業半径とアウトリガー条件を固定して読むのが基本です。最大値が大きく見えても、最長半径側の行で不足するケースがあるため、読む順番(半径→条件→荷重)を崩さないことが重要です。

理由

- ✅ 作業半径が伸びるほど、吊れる重さは小さくなる前提で考える(遠いほどテコが不利になる)

- ✅ アウトリガー条件が変わると、同じ半径でも定格荷重の扱いが変わる(張り出し不足は条件悪化)

補足(定格荷重の定義)

定格荷重は、その作業条件で安全に扱える上限として示される基準値です。定格荷重は「条件込みの数字」であり、条件が変わると別の数字として扱います。能力表のどの欄を見ているか(半径・ブーム・張り出し条件)を取り違えると誤判断になるため、「最長半径・最悪条件」で成立するかを先に見る癖をつけると安全です。

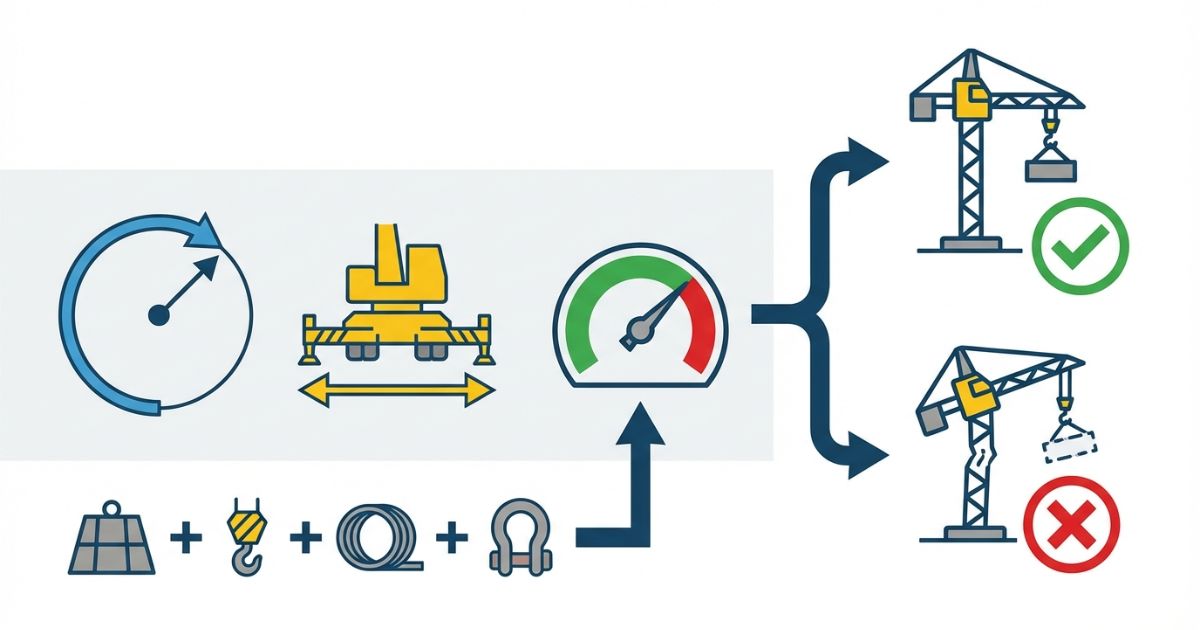

具体(最小限の確認手順)

- ✅ ① 想定作業半径(最長時)を先に決める(安全側に上限で固定)

- ✅ ② アウトリガー条件(張り出し想定)を固定する(制約があるなら制約前提)

- ✅ ③ 能力表(定格荷重表)で、その条件の定格荷重を確認する(欄の読み違いを防ぐ)

- ✅ ④ 吊り荷重量は付属品や治具を含めて見積もる(フック・ワイヤ・吊り具の合算)

- ✅ ⑤ 余裕が取れない場合は上位車格/外注を検討する(当日変動を吸収できない)

できること/できないこと|「積載」と「吊り」を分けて判断する

結論

最大積載量(運搬)とクレーンの吊り上げ重量(作業)は別物です。3tユニックは「条件が合う範囲」で吊り作業の可否を判断できますが、条件を無視した一律断定はできません。「運べるから吊れる」「吊れたから運べる」のような相互推定は危険で、用途ごとに別のチェックが必要です。

理由

最大積載量は道路運送上の運搬上限に関わる基準で、クレーン装置の定格荷重は作業半径と支持条件で決まる作業上限です。判断に使う場面が違うため、同じ基準で扱うと誤判断につながります。加えて、現場では「吊りは成立したが、運搬ルートや車両総重量の都合で積めない」または「運搬は成立するが、設置位置が遠くて吊れない」という分離トラブルが起きやすいです。

できること(判断の方向性)

- ✅ 作業半径とアウトリガー条件を固定し、定格荷重で可否を決められる(吊りの成立条件を具体化できる)

- ✅ 吊り荷重量が微妙な場合に、ボトルネック条件を特定できる(半径か張り出しか、付属品か)

- ✅ 余裕がない場合に上位車格/外注の判断へ切り替えられる(当日中断を避けやすい)

できないこと(この記事で断定しないこと)

- ⚠️ 「3tユニックは必ず◯◯kg吊れる」の一律断定(仕様差・条件差がある)

- ⚠️ 現場条件や作業半径を無視した作業OKの断言(配置や障害物で条件が崩れる)

- ⚠️ 定格荷重いっぱいでの作業を前提にした推奨(安全余裕と変動要素を見落としやすい)

選び方・比較・実践|手配前に迷わないチェックリスト/比較表/失敗例→回避策

結論

手配ミスを減らす最短手段は、手配前に「作業半径・アウトリガー条件・吊り荷重量」を埋めることです。チェックリストと比較表で条件を見える化し、失敗例を先に潰すと止まりにくくなります。特に「当日の条件変動(半径増・張り出し不可)」を先に織り込むと、成立ギリギリ案件での中断が減ります。

理由

吊り荷重量が微妙な案件は、当日の配置変更や作業半径の増加で一気に能力不足になることがあります。先に条件を固定し、余裕を判断に含めると、当日中断の確率を下げられます。加えて「吊り具込み重量」「揚程や吊り姿勢(横引き回避)」など、現場側の制約を明文化しておくと、作業可否の認識ズレを減らせます。

チェックリスト(手配前に埋める項目)

- ✅ 吊り荷の重量(付属品・治具・ワイヤ等を含む想定。梱包材やパレット分も漏れやすい)

- ✅ 作業半径(最長時。障害物回避や建物から距離を取る場合の増分も想定)

- ✅ アウトリガー条件(張り出し可否。片側制約や張り出し不足の可能性も確認)

- ✅ 安全余裕をどれだけ見るか(ギリギリ回避。余裕が取れないなら切替のトリガー)

- ✅ 上位車格/外注に切り替える条件(中断リスク基準。条件未確定が残る場合の扱い)

| 判断項目 | 3tユニックで確認すべき点 | 不足時の対処(止まるリスク回避) |

|---|---|---|

| 作業半径 | 最長時の半径を先に決め、その半径の定格荷重で判断(当日の増分も想定) | 配置変更の可能性があるなら、余裕が取れる車格/外注を検討(条件未確定を残さない) |

| アウトリガー | 張り出し可否を固定し、その条件の定格荷重で判断(片側制約の有無も確認) | 張り出し制約が強いなら、上位車格/別手段の検討(成立条件を変える) |

| 吊り荷重量 | 付属品含めた重量で、定格荷重に余裕があるか確認(見積もり漏れを潰す) | 余裕が取れないなら、上位車格/外注へ切り替え(ギリギリ運用を避ける) |

| 安全余裕 | 定格荷重いっぱいでの作業を前提にしない(変動要素を吸収できるか) | ギリギリなら中断リスク優先で切替検討(判断を早める) |

| 当日条件変動 | 半径増・張り出し不可の可能性を事前に洗い出す(障害物・動線・設置面) | 不確実性が残るなら、早めに上位/外注へ(当日判断を減らす) |

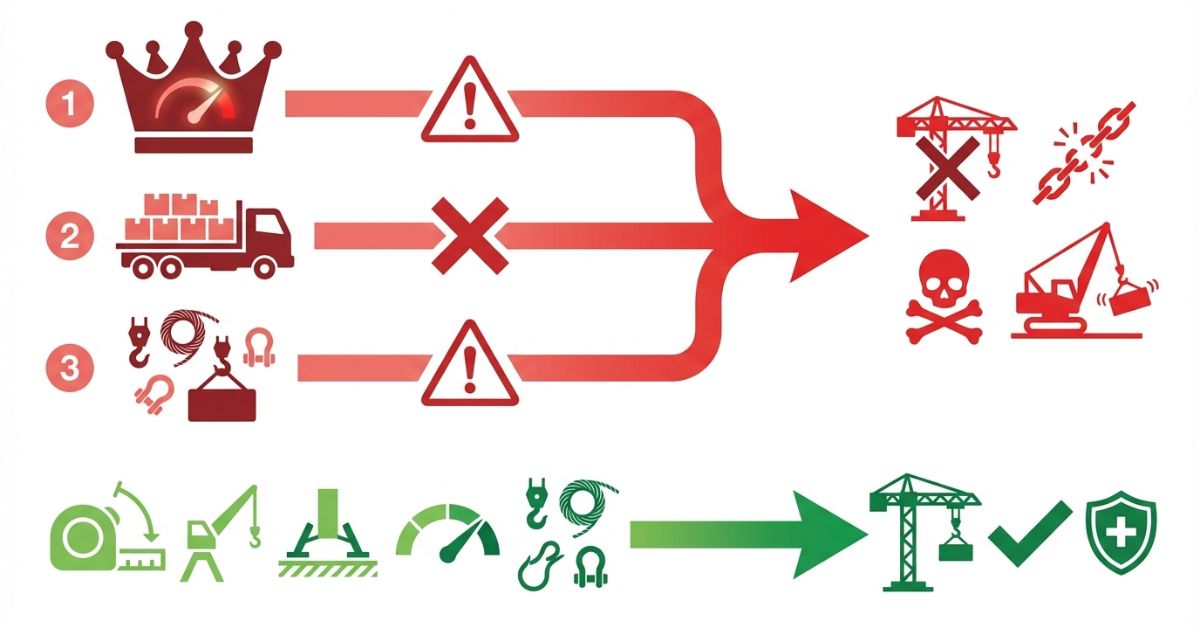

失敗例→回避策(よくある3パターン)

- ⚠️ 失敗例:最大値だけ見て手配し、作業半径が伸びて能力不足

✅ 回避策:最長作業半径を決め、半径別の定格荷重で判断(当日の「伸びる余地」を前提に読む) - ⚠️ 失敗例:最大積載量でOKと勘違いし、吊り能力が足りない

✅ 回避策:積載と吊りを分離し、吊りは定格荷重で別判断(運搬OKでも吊りが成立しない可能性を残す) - ⚠️ 失敗例:アウトリガー張り出し制約を見落とし、条件が成立しない

✅ 回避策:張り出し可否を先に固定し、その条件の定格荷重で判断(設置面や障害物の制約を事前確認)

上位車格/外注に切り替える判断(止まるリスクを減らす)

- ✅ 当日の配置変更で作業半径が伸びる可能性がある(障害物回避や安全距離の確保が必要)

- ✅ アウトリガーの張り出し条件が確定できない(設置スペース不足や片側制約の可能性)

- ✅ 吊り荷重量が定格荷重に近く、安全余裕が取れない(付属品重量の増減も含めてギリギリ)

上記が重なる場合は、3tユニックで成立する見込みがあっても、上位車格やオペ付き手配を検討すると作業中断の確率を下げられます。判断に迷う段階では「成立するか」より「当日条件が崩れたときに詰まないか」で整理すると、停止リスクを下げやすいです。

費用感|レンタル/購入/外注の考え方(条件付きで整理)

結論

費用は「仕様(定格荷重の前提)」「オペ有無」「現場条件」で変動し得ます。価格だけで決めず、判断に必要な条件を先に固定して確認するとブレにくくなります。吊りが成立しない手配は、結果的に再手配・待機・工程遅延に直結しやすいため、最も高いコストは「当日中断」だと捉えると判断しやすいです。

理由

同じ3tクラスでもクレーン仕様や条件で作業可否が変わるため、成立条件が違うと手配自体が変わります。成立しない手配は「当日中断」という最も高いコストにつながります。レンタルでは「能力表の前提」と「現場条件の共有」がズレると、想定と違う仕様が来るリスクもあるため、条件を文章で渡せる形にしておくと安全です。

レンタルで確認すべきこと(費用に直結)

- ✅ 定格荷重表(作業半径別)とアウトリガー条件の前提(どの条件で成立させるか)

- ✅ オペレーター付きか、作業範囲はどこまでか(荷掛け・合図者の体制も含めて確認)

- ✅ 現場条件(張り出し可否、搬入動線、設置スペース)(制約があるほど先に共有)

購入で考えること(過不足のコスト)

余裕のない選定は「止まる損失」が大きくなりやすいです。能力をギリギリで合わせるより、現場条件のばらつきを吸収できる選定が結果的に損失を減らすケースがあります。特に「よくある現場の半径」「張り出し制約の頻度」「吊り荷が微妙な案件の割合」を整理すると、過不足の判断がしやすくなります。

外注(オペ付き/専門手配)を検討する条件

- ✅ 条件が厳しく、作業半径や張り出し条件の確定が難しい(当日判断が残る)

- ✅ 安全余裕が取りにくく、リスク評価が必要(ギリギリ運用を避けたい)

- ✅ 判断の不確実性が残り、当日中断の影響が大きい(工程や周辺影響が大きい)

安全・法規・資格の注意|「確認手順」を明文化して事故と違反を避ける

結論

安全の基本は定格荷重いっぱいを前提にしないことです。作業可否は能力表と現場条件の確認手順で決め、曖昧さが残る場合は上位車格/外注へ切り替えます。特に「横引き」「斜め吊り」「急なブーム操作」などはリスクが増えやすく、現場の施工要領や安全ルールの範囲で作業方法を決めることが前提になります。

理由

クレーン作業は、荷重・半径・支持条件の組み合わせでリスクが変わります。条件を誤ると転倒や荷振れなどの重大事故につながるため、手順で確認することが必要です。加えて、資格や作業体制の要件は作業内容・社内規程・現場ルールで変わり得るため、一般化しすぎず「手配時点で要件を固める」ことが事故・違反の回避につながります。

補足(現場で必ず確認する順番)

- 能力表・銘板で条件別の定格荷重を確認する(対象車両の資料で最終確認)

- 作業半径(最長時)とアウトリガー条件を確定する(当日の変動要素も含めて固定)

- 不確実性が残る場合は上位車格/外注へ切り替える(安全余裕が取れないなら無理をしない)

資格・作業可否に関わる注意(条件付き)

- ✅ 必要要件は作業内容・体制・現場ルールで変わり得る(運用が固定ではない)

- ✅ 社内規程、レンタル会社の運用、メーカー資料に基づき確認する(手配時の要件すり合わせ)

- ⚠️ 免許や資格の扱いを一般化しすぎず、手配時点で要件を固める(曖昧なまま進めない)

作業半径の見積もりや当日の半径増リスクを先に潰したい場合は、3tユニックの作業半径をどう見積もるかを確認すると、定格荷重の読み替えミスを減らせます。合わせて、現場の施工要領や安全ルールで「設置位置」「張り出し条件」「作業範囲」の制約がないかも確認すると、条件崩れを防ぎやすいです。

FAQ

3tユニックは最大で何kgまで吊れる?

一律に答えられません。作業半径・アウトリガー条件・クレーン仕様の定格荷重で決まるため、能力表(定格荷重表)で該当条件を確認してください。次に確認すべきポイントは「最長作業半径」と「張り出し条件」を固定して、該当欄の定格荷重を読むことです。

作業半径が伸びると吊れる重さはどうなる?

作業半径が伸びるほど吊れる重さは小さくなる前提で考えます。半径別の定格荷重で可否判断を行ってください。次に確認すべきポイントは「当日に半径が増える要因(障害物・安全距離・動線)」を洗い出して、最長側で成立するかを見ることです。

アウトリガーの張り出しで能力は変わる?

変わる前提で判断してください。張り出し条件を固定し、その条件の定格荷重で確認するのが安全です。次に確認すべきポイントは「設置スペース不足や片側制約が起きないか」を現地・図面・写真で事前に確認することです。

最大積載量と吊り能力は同じ?

別物です。最大積載量は運搬の上限、定格荷重はクレーン作業の上限で、判断軸が違います。次に確認すべきポイントは「運搬(積載)チェック」と「吊り(定格荷重)チェック」を分けて、両方の条件が成立するかを並行で確認することです。

ギリギリだけど吊れそうなときは?

定格荷重いっぱいを前提にしないでください。安全余裕が取れない場合は、上位車格や外注(オペ付き手配)を検討すると作業中断と事故リスクを減らせます。次に確認すべきポイントは「付属品込み重量」と「当日の条件変動(半径増・張り出し制限)」を織り込んでも余裕が残るかです。

まとめ & CTA

要点

- ✅ 3tユニックで吊れる重さは一律に答えられない(仕様と条件で変わる)

- ✅ 判断は「作業半径×アウトリガー条件×定格荷重」が中心(読む順番を固定)

- ✅ 最大積載量(運搬)と吊り能力(作業)を分けて考える(別チェックにする)

- ✅ 定格荷重いっぱいを前提にせず、余裕がないなら切り替える(当日中断が高コスト)

次に取る行動(CTA)

手配前に作業半径とアウトリガー条件を固定し、その条件の定格荷重を能力表で確認してから車格(3tで足りるか/上位/外注)を決めてください。

著者情報・編集方針(E-E-A-T)

ユニック車ガイド編集部は、現場手配で迷いがちな「作業半径・アウトリガー条件・定格荷重」の確認手順を重視して整理します。最大値のみの断定を避け、能力表・銘板・メーカー/レンタル会社資料で最終確認できる形で解説します。判断が微妙な案件ほど、当日の条件変動を織り込んだ上で「止まらない手配」に落とし込むことを優先します。

コメント