配置図や施工計画図を作成していると、「4tユニックのCADが見つからない」「DWGやDXFの形式が合わない」「CAD寸法が実車と一致するか不安」といった壁に当たりやすいです。

特に「4tユニック」という呼び方は、トラックの積載クラスを指すだけで、クレーンの仕様(段数・アウトリガー形式・旋回方式など)や架装条件まで含めるとバリエーションが多く、検索で見つかるデータが自分の想定と合わないことがよく起きます。

結論は、4tユニックのCADデータは入手できるが、仕様差を前提に参考用途で使う必要がある。ということです。

CADデータは「当たり付け(概略検討)」には強い一方で、年式・改良差・架装差・タイヤ外径やバンパー形状など細部の差まで完全一致する保証はありません。したがって、施工計画の最終確定は一次情報(仕様表・外形寸法・現場条件)で裏取りして進めることが安全です。

この記事では、入手先の探し方だけでなく、CADデータの限界、仕様差の見抜き方、干渉検討で安全側に倒す確認手順をまとめて整理します。

CADデータを読む前に、カタログや仕様表の寸法がどこを指すかを整理したい場合は、【ユニック車の寸法の見方】カタログで確認すべきポイントを参照すると、確認すべき寸法項目の抜け漏れを減らせます。

この記事で判断できること

- ✅ どこでCADデータを探すべきか(公式/技術サイト/提供条件)

- ✅ 2D/3D・DWG/DXFなど、用途別の選び方

- ✅ CAD寸法を過信しない確認手順(余裕寸法・一次情報確認)

著者情報・監修条件

ユニック車ガイド編集部

CADデータは“探せば終わり”ではなく“使い方で事故る”領域です。用途(配置・干渉・説明)を先に決め、必要な図面の種類と形式を揃えたうえで、変換後は全長・全幅など基準寸法で縮尺を確認し、重要箇所は仕様表や実測で裏取りする方針で執筆します。

また、施工計画での運用では「図面に何を保証しないか」を先に決めておくことが重要です。例えば、CAD図面は占有範囲の概略検討に使い、作業半径・定格荷重・地耐力・障害物クリアランスなどは別資料で判断する、といった役割分担を明確にします。

監修条件(安全配慮)

本記事は非YMYLテーマですが、施工計画での誤用防止のため、最終判断は仕様表・外形寸法・実車確認など一次情報で行う前提で解説します。

安全・法規・資格が絡む可能性がある場合は、社内基準や施工要領書などの一次資料に照らし、必要に応じて関係機関・メーカー・レンタル会社へ確認する運用を前提とします。

なぜ「4tユニックのCAD」が必要になるのか

結論:4tユニックのCADデータは、配置計画や干渉確認の「当たり付け」を早い段階で行い、手戻りを減らすために必要です。

理由:車両外形や占有範囲の見通しが立たないまま設計を進めると、後から干渉や据付条件の不足が見つかりやすいです。

たとえば、通行幅・旋回スペース・据付位置の余裕が不足していると、現場で「車両が入らない」「アウトリガーが張れない」「障害物でブームが振れない」といった計画破綻につながります。CADで早期に“成立しない可能性”を洗い出せるだけでも、計画の質が上がります。

補足:一方で「4tユニック」という呼び方は幅が広く、型式・架装・クレーン仕様で別物になるため、単純に探しても合わないケースが起きます。

「4t」は車両のクラス感を示すことが多い一方で、施工計画で効くのはクレーンの仕様(作業半径の考え方、アウトリガー張出し、旋回半径、上部旋回体の張り出し)と、架装条件(荷台長、後部オーバーハング、工具箱やあおり等の付属)です。ここが曖昧なままだと、見つけたCADが“それっぽく見える”だけでズレる原因になります。

具体:配置図の段階では2D図面でも効果がありますが、BIMや立体干渉が必要なら3Dデータの有無も重要になります。

2Dは平面上の占有や通行、据付位置の検討に強く、3Dは天井高・梁・配管・架台など立体条件の整理に強いです。用途が違うため、必要な段階で必要な形式を選ぶほうが無駄が出にくいです。

よくある使用シーン(設計・施工計画)

- ✅ 配置計画(車両配置、旋回・アウトリガー想定)

- ✅ 搬入計画(通行幅、進入経路、据付位置)

- ✅ 干渉確認(建築・設備・架台・電線など)

- ✅ 社内説明・協議資料(平面図+注記)

つまずきポイント(探しても合わない理由)

- ⚠️ 「4tユニック」は範囲が広く、型式・架装・クレーン仕様で別物になる

- ⚠️ データ形式が合わない(DWGが必要なのにPDFのみ等)

- ✅ 2Dはあるが3Dがない/外形はあるが作業域資料がない

加えて、同じメーカー・同じクレーン銘柄でも、車両ベース(ホイールベースやキャブ形状)や架装会社の仕様で外形が変わることがあります。CADが見つかった場合でも、まずは「どの仕様を前提に作られているか」を確認する視点が必要です。

入手できても“そのまま使わない”が基本

結論:入手先は複数ありますが、設計に使う場合は「仕様差前提・参考図扱い・一次情報確認」をセットで運用する必要があります。

理由:CADデータは標準仕様を前提とすることが多く、年式・架装違い・改良差で実車と差が出る可能性があります。

特に差が出やすいのは、全長・全幅のような基準寸法だけでなく、バンパー・ミラー・工具箱・後部オーバーハング、アウトリガーの張出し位置や張出し量など“干渉に直結する場所”です。差が小さく見えても、現場では余裕がない箇所ほど影響が大きくなります。

補足:比較や干渉確認は、寸法の“絶対値”ではなく、安全側に倒す余裕寸法(クリアランス)と検証手順のほうが重要です。

「可能/不可能」をCADだけで断定すると危険です。可能だが注意が必要な代表例として、電線や梁の近傍、片側だけ余裕がない通路、アウトリガー下の地耐力に不安がある場所などは、CAD上で成立して見えても現場条件で成立しないことがあります。

具体:用途に合った形式(2D/3D、DWG/DXFなど)を選び、変換後は基準寸法で縮尺を照合し、最終的に仕様表や実測で裏取りします。

基準寸法の照合は、全長・全幅だけでなく、ホイールベースや軸距、アウトリガー張出し幅など「図面上で測りやすい基準」を決めておくと再現性が上がります。環境によっては単位(mm/inch)や尺度の設定ミスで寸法がズレるため、変換作業の直後にチェックするのが効率的です。

判断軸(最重要)

- ✅ 用途に合ったCAD形式・内容で、仕様差を前提に参考利用できるか

- ✅ 年式・架装違いによる寸法差を許容できるか

- ✅ 配置・干渉検討で安全側の余裕を見込んでいるか

- ✅ 一次情報で最終確認できる体制があるか(仕様表・実測・写真確認)

車両クラス(2t/3t/4t)によって、同じ「ユニック車」でも車両外形や荷台長の余裕感が変わります。4tは余裕があるように見えますが、現場条件が厳しいほど外形が大きいこと自体がリスクになるため、CAD検討では「現場に対して安全側の余裕をどれだけ取れるか」を判断軸に含めるとブレにくいです。

CADデータで分かること/分からないこと

結論:CADデータは「占有範囲の当たり付け」には有効ですが、作業可否やミリ単位の干渉を保証する資料ではありません。

理由:現場条件(路面勾配・地耐力・障害物)や機種差(クレーン仕様・アウトリガー条件)により、同じ外形でも運用の成立条件が変わります。

たとえば、ブームの動きは作業半径・ブーム角度・フック位置の組み合わせで変わります。また、アウトリガーは“張れるかどうか”だけでなく、張り方(張出し量の段階)や路面条件で安定性が変わるため、外形CADだけで安全側の判断ができません。

補足:CADは施工計画の入り口として使い、重要寸法は一次情報で確定する運用が安全です。

現場での最終判断では、CAD図面に「この図面は参考であり、仕様差・現場条件の確認が必要」という前提条件を注記しておくと、関係者間の認識差が減ります。

具体:外形図・寸法図は当たり付けに、作業半径や定格荷重などは仕様表・作業範囲資料で確認します。

作業半径・定格荷重は、同じ車両クラスでもクレーン仕様やアウトリガー条件で大きく変わるため、CADの形状より先に「どの資料で性能を確定するか」を決めておくのが実務的です。

| 区分 | 判断に使える範囲 | 注意点 |

|---|---|---|

| できること | 占有範囲の把握、進入・据付の当たり付け、取り合い協議の下準備 | 余裕寸法を必ず見込み、前提条件を図面注記する |

| できないこと | 実車の個体差・架装差の完全再現、施工可否の断定、ミリ単位の干渉保証 | CADデータのみで最終判断しない |

「できること」に入る範囲でも、アウトリガーを含めた据付時の占有や、旋回時の張り出しはデータに含まれていないことがあります。その場合は、占有範囲を別レイヤーで安全側に仮定し、根拠(どの資料・どの前提)を注記して運用します。

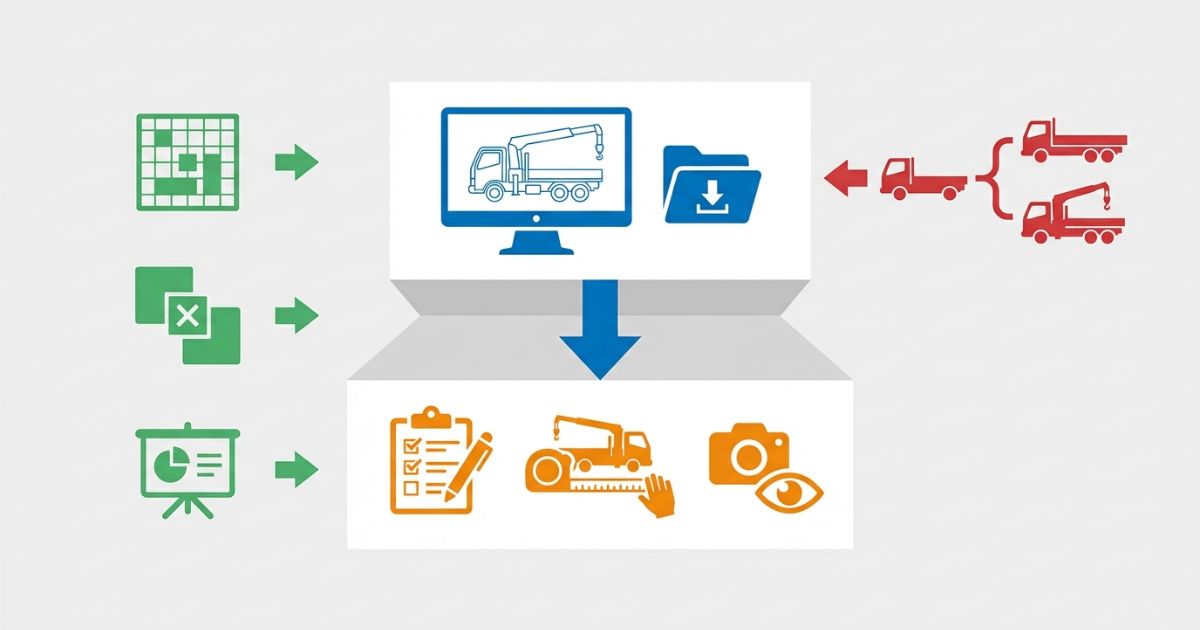

入手→整形→検証の型(チェックリスト・比較表・失敗例)

結論:探し方よりも、入手後に「用途に合う形式に揃え、基準寸法で検証する」ほうが手戻りを減らします。

理由:形式違いの変換や仕様差の見落としが、干渉ミスや図面の描き直しにつながりやすいです。

特に、PDFや画像からDWG/DXFに変換した場合は、線種・レイヤー構造が崩れたり、寸法が微妙にズレたりすることがあります。変換後の図面は「見た目が整っているか」ではなく「基準寸法が合っているか」で評価するとミスが減ります。

補足:入手ルートは複数ありますが、型式が分かるほど入手しやすく、資料の信頼性も上がります。

型式が不明な場合は、ベース車両(メーカー・車種クラス)とクレーンの仕様(段数やシリーズ)を最低限言語化し、候補を絞ってから探すと無駄が減ります。レンタル手配が絡む場合は、機種指定の可否や、提供される資料の種類(外形図のみか、作業域資料も含むか)も事前に確認すると判断が早いです。

具体:メーカー公式→代理店/販売店→技術資料サイト→レンタル会社の順で当たり、用途別に2D/3Dと形式(DWG/DXF等)を選びます。

実務では、最初から“完全一致”を狙うより、まずは公式資料で型式・寸法系の一次情報を押さえ、そのうえでCADを当たり付けに使うほうが安全側に倒しやすいです。

入手ルートの整理(実務で迷わない順番)

- 🔍 メーカー公式(製品資料・図面提供ページ・カタログ付属)

- 🔍 代理店・販売店(型式が特定できる場合の問い合わせ)

- 🔍 技術資料サイト(形式変換や参考図として利用)

- 🔍 レンタル会社(配車前提・機種指定時に提供されるケース)

用途別に必要なデータ形式を選ぶ(2D/3D・DWG/DXF)

- ✅ 2D:配置図・施工計画図・干渉の当たり付け

- ✅ 3D:BIM・立体干渉・設備配管との取り合い確認

- ✅ 形式:DWG/DXF/SKP/STEP/IFC など、扱える環境で選ぶ

形式選定では「編集する必要があるか」「参照だけで良いか」を分けると整理しやすいです。参照のみならPDFでも足りることがありますが、配置図に落とし込むならDWG/DXFのような編集可能形式が必要になりやすいです。

| 比較項目 | A(候補1) | B(候補2) | C(候補3) |

|---|---|---|---|

| データ種別 | 2D / 3D | 2D / 3D | 2D / 3D |

| 形式 | DWG / DXF / STEP 等 | DWG / DXF / STEP 等 | DWG / DXF / STEP 等 |

| 対象範囲 | 車両外形のみ / 想定含む | 車両外形のみ / 想定含む | 車両外形のみ / 想定含む |

| 出典 | 公式 / 提供資料 / 参考 | 公式 / 提供資料 / 参考 | 公式 / 提供資料 / 参考 |

| 対応機種の明記 | 有 / 無 | 有 / 無 | 有 / 無 |

| 注意書き | 改良差・公差・注記 | 改良差・公差・注記 | 改良差・公差・注記 |

比較表は、候補を並べるための“型”として使い、実際には「用途」「出典の信頼性」「対応機種の明記」「注意書きの有無」の順に優先度を置くと判断が早くなります。

実務チェックリスト(最低限)

- ✅ 型式・仕様を言語化できている(トラックベース+クレーン仕様)

- ✅ 必要な図面を決めた(外形/寸法/作業域など)

- ✅ 余裕寸法のルールを決めた(安全側のクリアランス)

- ✅ 一次情報(仕様表・外形寸法・実測)で検証する段取りがある

ここでの「余裕寸法」は数値を断定するのではなく、現場条件(障害物の種類、作業時の振れ、誘導員の配置、見切りの難しさ)に応じて安全側に倒す考え方を示すものです。余裕を見込んだ根拠を図面注記として残すと、後工程での修正判断が早くなります。

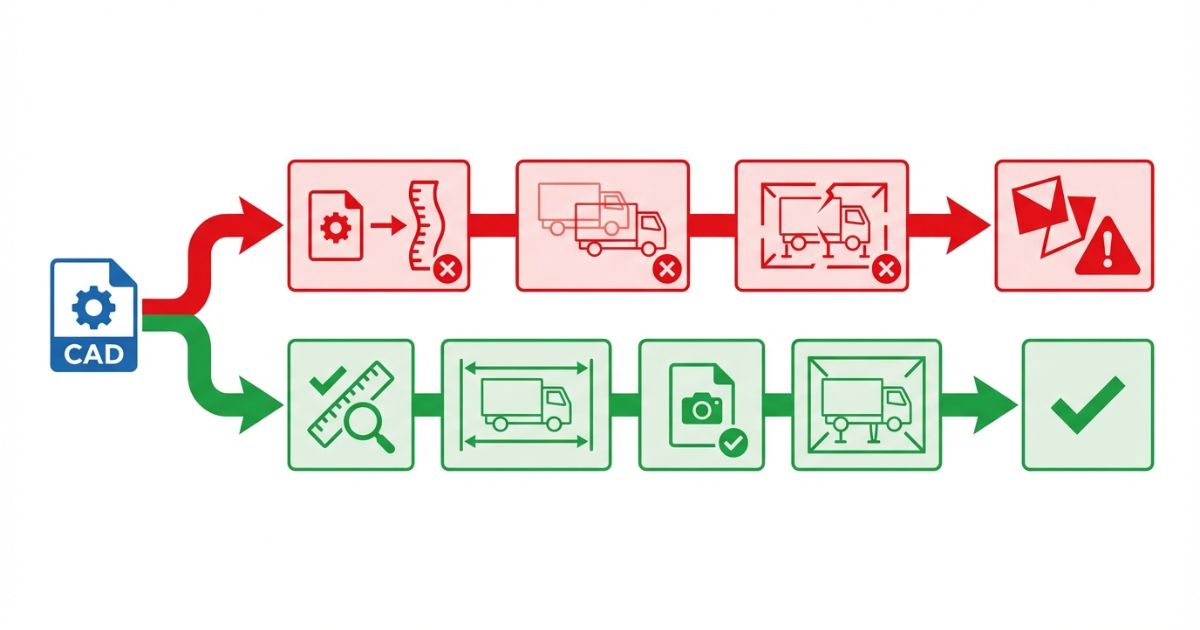

失敗例→回避策(原因→回避策→確認質問)

- ⚠️ 失敗例:CADを実車と同一とみなして干渉が発生

回避策:余裕寸法を見込み、重要箇所は仕様表や実測で再確認

確認質問:このデータはどの機種・年式・標準仕様を前提としていますか - ⚠️ 失敗例:形式が合わず変換で寸法が崩れる

回避策:変換前後で基準寸法(全長・全幅・軸距など)を照合

確認質問:変換後に縮尺が変わっていないか基準寸法で確認しましたか - ✅ 失敗例:車両外形だけでアウトリガー設置を見落とす

回避策:アウトリガー張出しを別レイヤーで想定し、占有範囲を確保

確認質問:据付時の占有範囲(アウトリガー含む)をどの前提で見ていますか

干渉検討でアウトリガーの想定を入れる場合は、各部位の名称と役割を同じ言葉で揃えると関係者間の認識差が減るため、【ユニック車の部位名称】ブーム・フック・アウトリガーなど各部を図解解説で呼称を確認してから図面注記を決めると整理しやすいです。

また、初心者がやりがちな判断ミスとして「車両外形=据付時占有」と思い込み、当日の安全距離や誘導計画が後追いになるケースがあります。先に“占有(アウトリガー含む)”と“動く範囲(旋回・ブーム)”を分けて考えるだけで、計画の抜けが減ります。

費用感・レンタル/購入/外注の考え方

結論:CADデータの準備は「無料で取れるか」よりも「精度要求と手戻りコスト」で判断するほうが合理的です。

理由:無料入手に固執して近似モデルで進めると、後から修正が増え、結果として工数が膨らむ場合があります。

特に、協議が複数回ある案件では、都度の修正に時間が掛かると工程に影響します。最初に“どこまで正確である必要があるか”を整理し、必要な部分だけ一次情報で固めると、過剰な作り込みを避けやすいです。

補足:単発の配置図なら2D+余裕寸法で足りることが多いですが、BIMや複雑干渉は3D化やモデリング外注が早い場合があります。

外注検討の判断は、作業量の多さよりも「社内で検証が回るか」「仕様差の裏取りができるか」で決めると安全側です。裏取りができない状態で高精度モデルを作っても、根拠が薄いままになるためです。

具体:精度が必要な箇所を先に決め、一次情報で検証できない場合は外注・追加資料の取得も検討します。

無料で入手できるケース/できないケース(条件付き)

- ✅ 無料:公開資料として提供/カタログ付属/型式が明確

- ✅ 提供条件あり:問い合わせベース/取引前提/用途制限が付く場合

- ✅ 入手困難:近似モデルで当たり付け→実測・現地確認で補正

| 判断軸 | 社内対応が向く | 外注検討が向く |

|---|---|---|

| 目的 | 配置図・協議資料の当たり付け | BIM連携・複雑干渉の確定 |

| 必要精度 | 余裕寸法で吸収できる範囲 | 重要箇所の精度要求が高い |

| 検証方法 | 仕様表+基準寸法照合で運用 | 追加資料・モデリング・現場測量と連携 |

外注検討が向くケースでも、最終的な安全判断は現場条件と一次情報で決まります。外注成果物を“そのまま正”とせず、検証する前提で使うほうが事故リスクを下げられます。

安全・法規・資格の注意(確認手順)

結論:CADデータは安全判断の代替にならず、作業可否は現場条件と機種仕様の両方で決まります。

理由:路面状況、障害物、作業半径、定格荷重、アウトリガー条件などが組み合わさって成立条件が変わります。

また、現場での作業は「車両が入るか」だけでなく、誘導・合図・養生・立入禁止など運用面がセットになります。CADで成立して見えても、誘導員の配置や安全距離が確保できないと実作業は成立しません。

補足:施工計画で重要なのは「当たり付け→裏取り→補正→注記」を固定し、前提条件を明文化することです。

免許・資格や手続きは状況で変わる可能性があるため、一般論で断定せず、社内の安全基準や施工要領書などに沿って確認する運用が必要です。判断に迷う場合は、関係機関・メーカー・レンタル会社など一次の確認先に当たる前提で進めます。

具体:CAD寸法を絶対値として扱わず、仕様表や実測で検証し、余裕寸法を確定して図面に残します。

確認手順(ミスを減らす型)

- ✅ CADで当たり付け(占有範囲・干渉候補を洗い出す)

- ✅ 仕様表・外形寸法で裏取り(重要寸法を照合)

- ✅ 重要箇所は実測・写真確認(現場に合わせて補正)

- ✅ 余裕寸法を確定し、図面に前提条件を注記する

この手順は、短時間で回すほど効果が出ます。CADで当たり付けしたら、すぐ基準寸法を照合し、ズレがあれば早い段階で“参考図としての扱い”に戻すことで、後工程の混乱を防げます。

FAQ

4tユニックのCADデータはどこで入手できる?

メーカー公式資料や関連技術サイトなどが入口になります。型式が分かるほど入手しやすく、出典の信頼性も高くなります。次に確認すべきポイントは「対応機種の明記」と「注意書き(改良差・公差・参考扱い)」の有無です。

2Dと3Dはどちらを選ぶべき?

配置・協議なら2Dが向きます。BIM連携や立体干渉の確定が必要なら3Dが向きます。次に確認すべきポイントは「編集が必要か(配置図へ落とすか)」と「干渉対象が平面か立体か」です。

DWGとDXFはどちらが良い?

使用する編集環境に合わせて選びます。変換する場合は全長・全幅など基準寸法で縮尺を必ず照合します。次に確認すべきポイントは「単位設定(mm等)」と「変換後に基準寸法が一致しているか」です。

CAD寸法は実車と一致する?

一致すると断定できません。年式や架装違いの差を前提に、仕様表や実測など一次情報で確認します。次に確認すべきポイントは「どの仕様を前提にしたデータか」と「差が出やすい干渉箇所(ミラー・工具箱・アウトリガー等)」です。

アウトリガーの占有範囲はCADで分かる?

図面に含まれない場合があります。別資料で確認するか、前提条件として安全側に占有範囲を設定します。次に確認すべきポイントは「張出し条件(段階や最大幅)」と「路面条件(張れる/支えられる)」です。

設計・施工計画で一番重要な注意点は?

CADを過信せず、余裕寸法と一次情報確認の手順を固定することです。次に確認すべきポイントは「図面注記として前提条件が残っているか」と「裏取りの根拠(仕様表・実測)が揃っているか」です。

まとめ+CTA

結論:4tユニックのCADデータは入手できても、仕様差を前提に参考図として扱い、検証手順で安全側に倒すことが重要です。

理由:形式違い・変換崩れ・改良差の見落としが、干渉ミスや手戻りにつながりやすいからです。

補足:図面は「前提条件」を残すほど強くなります。余裕寸法や検証方法を注記して、関係者間の認識差を減らします。

施工計画の現場では、図面そのものよりも「どう検証したか」「何を前提にしたか」が後で効きます。CADデータは便利ですが、便利だからこそ、使い方のルール(参考扱い/裏取り/注記)を先に固定すると安全です。

具体:用途→必要図面→必要形式を整理し、入手後は基準寸法と仕様表で裏取りしてから図面に反映します。

要点

- ✅ CADは入手できても「仕様差前提の参考図」として扱う

- ✅ 用途に合う形式・内容を選び、変換後は基準寸法で検証する

- ✅ 干渉検討は余裕寸法+一次情報確認で安全側に倒す

🧭 次にやること(3ステップ)

- 用途(配置/干渉/説明)を決める

- 必要図面と形式(2D/3D・DWG/DXF)を整理する

- 入手後に基準寸法と仕様表で裏取りして図面へ反映する

コメント