4tユニックを手配する段階で、寸法は合うはずなのに進入できない、能力は足りるはずなのに届かない、同じ4tのはずなのに仕様が違うというトラブルが起きやすい。原因の多くは、カタログの読み方が「比較」ではなく「眺める」になっている点にある。特に、数値だけを追ってしまうと「何の条件で成立する数値か」が抜け落ち、進入・設置・作業成立のどこかでズレが出る。

結論は、カタログ比較は有効だが、最終判断は現場照合が必要。メーカー別カタログは一次資料として強力だが、代表値・注記条件・個体差の前提を外すと手配ミスに直結する。カタログは「候補を絞る」「確認項目を棚卸しする」用途に強く、作業可否の確定は当該車両情報と現場条件の照合で行う、という役割分担を固定する。

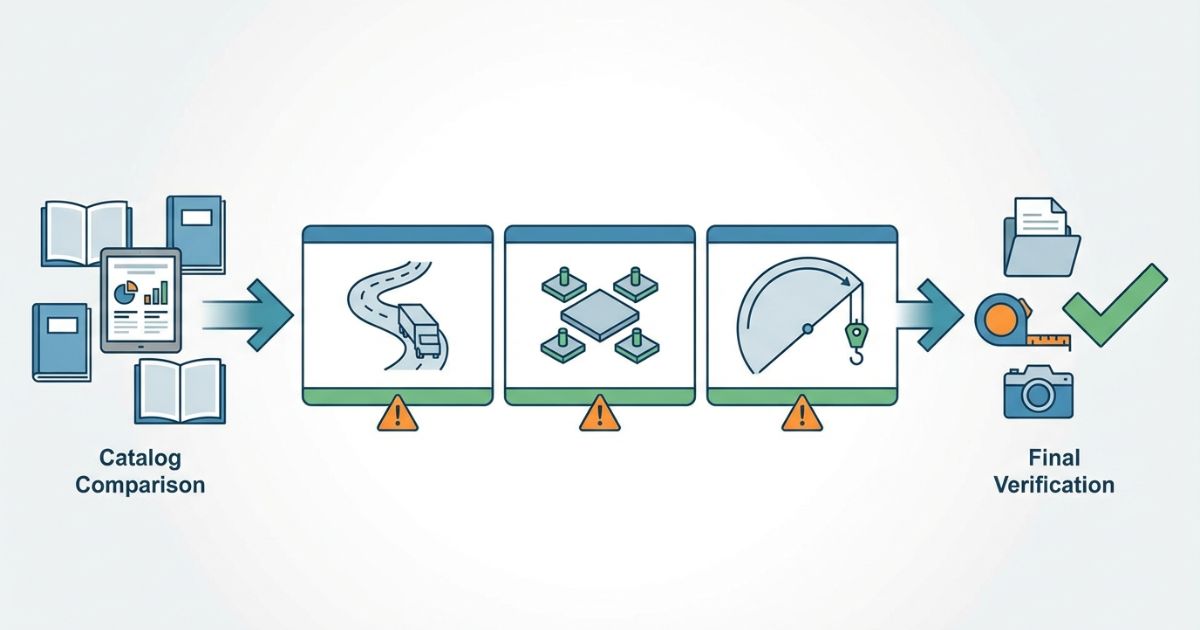

この記事は、メーカー別カタログで比較すべき共通項目、差が出やすいポイント、判断できる範囲と判断できない範囲の切り分けを、現場で使える手順に落とす。読後は、候補の絞り込み用の比較表を作り、当該車両資料と現場実測で最終照合する流れが作れる。たとえば「進入は寸法+最狭部」「設置は張り出し+敷板」「作業は半径固定→能力表」という順で考えるだけでも、過信や思い込みを減らせる。

寸法の読み取りが不安な場合は、【ユニック車の寸法の見方】カタログで確認すべきポイントで、全長・全幅・全高の見落としやすい箇所と確認手順を先に整理すると、進入判断のミスが減らせる。特に、架装で「突出部」が増えるケースや、ミラー・工具箱などの張り出しが効いてくる現場では、外形寸法の読み方を最初に揃える方が安全側になる。

著者情報・監修条件

ユニック車ガイド編集部(現場手配・安全配慮・仕様確認の判断軸を優先)。メーカー資料は「比較の入口」として活用し、作業可否の断定を避け、確認手順を重視して整理する。クレーン装置は条件によって「できる/できない」が分かれやすいため、結論を急がず、成立条件を潰していく設計でまとめる。

- ✅ 本記事はカタログを一次資料として扱い、メーカー別比較の軸を整理する

- ⚠️ 最終判断は当該車両資料(仕様書/車検証/レンタル会社情報)と現場実測の照合を前提とする

- ⚠️ カタログ情報だけで作業可否や法規適合を断定しない(必要免許・資格・手続きは状況で変わる)

課題の全体像(なぜカタログ比較が必要か)

結論は、4tユニックの手配ミスは「カタログ未比較」ではなく「比較軸が未固定」で起きやすい。同じ4tユニックでも、クレーン装置の条件表記、アウトリガーの前提、装備、架装の前提が異なり、現場条件とのズレが生まれる。さらに、4tクラスは用途が広い分、荷台仕様・架装形態・オプション構成の幅も広く、同じメーカーでも「モデル・年式・仕様」で差が出る。

理由は、カタログが代表値の集合であり、注記条件の読み落としが結果に直結するため。メーカー別に書き方や前提が違うと、数値だけを追っても比較にならない。例えば、能力表は「作業半径」「姿勢」「設置条件(張り出し状態など)」とセットで成立するため、最大値だけで判断すると「届かない/足りない」が起きやすい。

補足として、カタログは一次資料として有効であり、候補絞り込みと「確認すべき項目の棚卸し」に強い。逆に、現場固有条件や当該車両の個体差まで確定する資料ではない。特にレンタルや中古は、同じ呼び名でも仕様が異なることがあるため、比較表の段階で「追加で確認すべき資料」を見える化しておくのが実務的。

カタログ未比較で起きやすいミス

- ✅ 進入可否を外形寸法だけで判断し、曲がり角・段差・最狭部で詰まる(車両は「通路全体」ではなく「最狭部」で止まる)

- ✅ 能力を最大吊り上げ能力だけで見て、作業半径が伸びた時に能力不足になる(吊り荷だけでなく吊り具重量も効く)

- ✅ アウトリガー張り出し幅は見たが、敷板込みの必要面積や障害物干渉を見落とす(張り出し幅=設置可能面積ではない)

- ⚠️ 能力表の注記条件を読まず、姿勢・設置条件の前提が合わないまま手配する(「条件付きで可能」を「常に可能」と誤認しやすい)

結論と判断軸(迷わない比較ルール)

結論は、比較の主軸を「カタログ仕様と現場条件が一致しているか」に固定すると迷いが減る。メーカー差は優劣でなく差分として扱い、現場条件に合うかで○△×に落とすと手配判断が安定する。ここでの「一致」は、数値の一致だけでなく、注記条件と前提(姿勢・設置条件・対象モデル)が揃っているかまで含める。

理由は、進入・設置・作業成立のどれか1つでも外れると作業が成立しないため。比較の順番が逆転すると、能力だけ・寸法だけの判断になりやすい。例えば「能力が足りるからOK」と先に決めると、後から進入・設置で詰まり、最終的に別手段へ切り替えるリスクが上がる。

補足として、secondaryAxisは見落とし防止の補助軸として使う。作業半径と定格荷重の成立条件、アウトリガー設置条件、個体差と資料の最新性は、最終照合の必須項目になる。2t/3t/小型ユニックで慣れている場合でも、4tは「設置スペース」や「作業半径の取り方」で前提が変わることがあるため、比較軸を固定してから数字を見るのが安全側。

推奨フロー(確認順の固定)

- ✅ 進入:外形寸法の当たり+最狭部・曲がり角・段差の実態を把握する(通路幅だけでなく、柱・縁石・勾配の影響も想定する)

- ✅ 設置:アウトリガー設置スペース、敷板込み面積、上空障害物、動線を整理する(敷板の置き方で必要面積が変わることもある)

- ✅ 作業成立:作業半径を先に固定し、能力表と注記条件を含めて成立判定する(吊り荷+吊り具重量で安全側に見積もる)

- 🧭 最終照合:当該車両資料(仕様書/車検証/レンタル会社情報)と現場実測で確定する(資料の版・対象モデルの一致も確認する)

仕様・できること/できないこと(カタログで判断できる範囲の線引き)

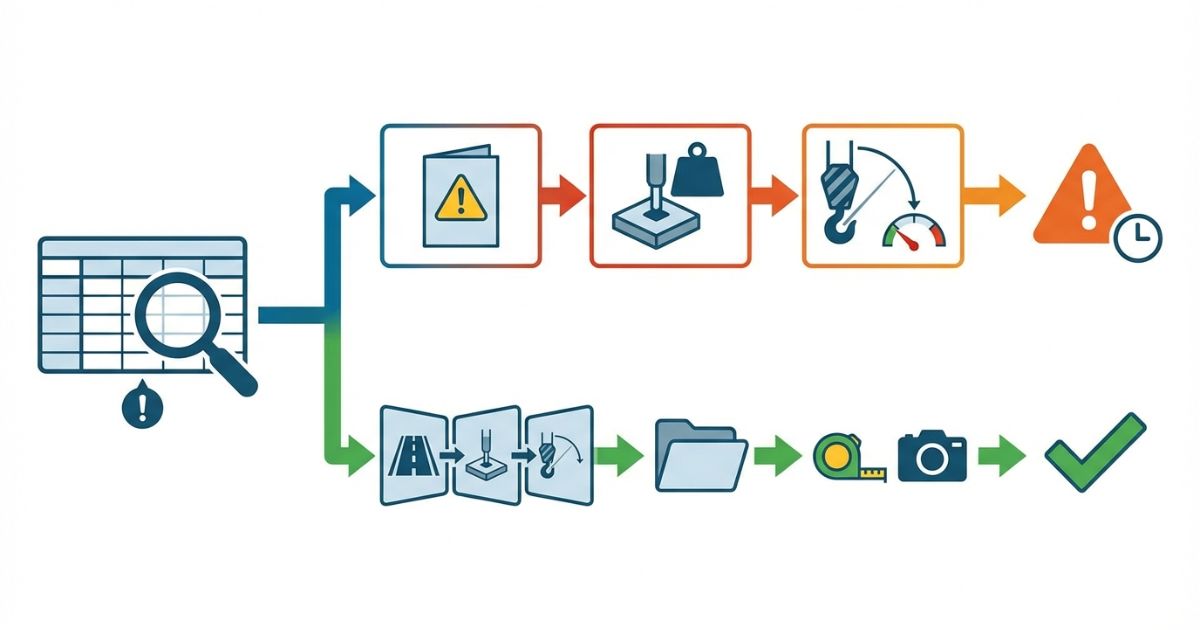

結論は、カタログでできるのは一次判定までで、作業可否の確定はできない。カタログは比較の入口として有効だが、現場固有条件と当該車両の仕様差が入ると結論が変わる。言い換えると「可能に見えるが、条件が揃わないと不可能になる」領域があるため、境界線を先に理解しておく。

理由は、カタログ数値が代表値であり、架装差や個体差、注記条件で実際の成立条件が変わるため。能力表は作業半径や姿勢、設置条件と結びつく。例えば、同じ4tでも荷台仕様や架装の違いで重量配分や装備が変わり、設置条件・安全装置の構成が変わることがある。

補足として、判断できる範囲を明確にすると、必要な追加確認が見える。中古車・レンタル車は当該車両資料での最終確認が特に重要になる。「カタログ上はできる」でも「当日車両は装備が違う」「注記条件を満たせない」というケースがあるため、可能/不可能ではなく「条件付き」の整理が実務的。

カタログで判断できること(一次判定)

- ✅ 外形寸法(全長・全幅・全高)の傾向比較と候補絞り込み(ただし最狭部は現場実測が前提)

- ✅ アウトリガー形式・張り出しの考え方(掲載範囲の確認)(張り出し状態の前提を注記で確認する)

- ✅ 能力表の構造(作業半径で能力が落ちる、条件が付く)(最大値ではなく半径に沿って読む)

- ✅ 装備・オプションの有無(安全装置、補助機能、仕様の前提)(当日装備が同一とは限らない)

カタログだけでは判断できないこと(別確認が必須)

- ⚠️ 現場固有:路面強度・沈下リスク、段差・勾配、最狭部の実態、上空障害物(安全確保と成立条件に直結する)

- ⚠️ 当該車両固有:架装差、個体差、レンタル車の仕様違い、経年による状態差(仕様書・車検証・管理情報で確定する)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論は、メーカー別カタログを同一項目で埋める比較表を作ると、一次選定が短時間でできる。比較項目を固定し、注記条件と対象モデルの一致まで含めると、手配ミスが減る。比較表は「結論を出す表」ではなく「照合の順番を揃える表」として使うと、社内共有にも強い。

理由は、カタログの書き方がメーカーごとに違っても、見るべき項目が同じなら比較できるため。比較は優劣ではなく現場条件に合うかの判定に落とすと安全側になる。特に、経験が浅い段階ほど「最大吊り能力」や「全長」だけで判断しやすいので、比較項目を固定して視点を増やすのが有効。

補足として、比較表は「数値の断定」より「確認する場所と前提条件」を残す。判断の根拠が残ると、社内共有やレンタル会社への確認が短くなる。例えば、能力表は「作業半径の取り方」と「注記条件」を欄として残すだけでも、同じ誤認を繰り返しにくい。

| 比較項目 | カタログで見るポイント | 現場照合での確認 |

|---|---|---|

| 外形寸法 | 全長・全幅・全高、突出部の扱い | 最狭部・曲がり角・段差・停止位置の実測 |

| アウトリガー | 形式、張り出しの前提、表記の条件 | 有効スペース、敷板込み面積、障害物干渉 |

| 能力表 | 作業半径の定義、姿勢・設置条件、注記条件 | 吊り荷+吊り具重量、作業半径の取り方、上空条件 |

| 装備・オプション | 安全装置、補助機能、仕様の前提 | 当日車両の装備有無、運用条件、社内ルール |

| 資料の版 | 改訂日、対象モデル、対象架装の一致 | 当該車両資料(仕様書・車検証・レンタル会社情報)で最終確認 |

手配前チェックリスト(確認順)

- ✅ 進入:最狭幅/最狭高さ/曲がり角の余裕/停止位置(写真と寸法をセットで残す)

- ✅ 設置:有効スペース/敷板込み面積/障害物干渉/動線と立入管理(敷板の置き方まで想定する)

- ✅ 作業:作業半径の取り方/吊り荷+吊り具重量/能力表の注記条件(半径固定→能力表の順を崩さない)

- 🧭 最終:当該車両の仕様書・車検証・レンタル会社情報で照合(対象モデルと装備を確定する)

失敗例→回避策(見落としポイント)

- ⚠️ 最大吊り能力だけ見て、作業半径が伸びて能力不足になる → 回避:作業半径を先に固定し、能力表と注記条件を含めて成立判定する(吊り荷+吊り具重量で安全側に見積もる)

- ⚠️ 寸法一致で安心し、曲がり角・段差で進入できない → 回避:最狭部と曲線部を実測し、写真と寸法をセットで共有する(停止位置まで想定しておく)

- ⚠️ 張り出し幅は足りるが敷板面積が確保できない → 回避:敷板込みの必要面積で配置計画を作り、障害物干渉を事前に確認する(通行動線と立入管理も併せて整理する)

能力表の注記条件や作業半径の考え方を整理したい場合は、【ユニック車の性能表】読み方と注意点で、代表値の見方と成立条件の確認手順を押さえると、最大能力の過信を避けた比較がしやすい。特に「条件が付く場面」を先に把握しておくと、カタログ比較の段階で追加確認の要否が判断しやすい。

費用感・レンタル/購入/外注の考え方(条件付きの現実解)

結論は、費用の優劣でなく「資料の入手性」と「最終照合のしやすさ」で選択肢を整理すると実務判断が安定する。同じ4tユニックでも、当日車両の仕様や装備で成立条件が変わるため、確認の手間を見積もる必要がある。費用は案件によって変動するため断定せず、「確認工程が短い選択肢ほど手配リスクを下げやすい」という視点で整理する。

理由は、レンタルは手配が早い一方で個体差が入りやすく、購入は運用が安定しやすい一方で現場条件は毎回変わるため。外注は現場条件の共有精度が結果を左右する。特にレンタルは「同等クラス」での手配になることもあるため、事前に確認できる資料の範囲を把握しておくと、当日のズレを抑えやすい。

補足として、費用感の断定より、必要資料と確認工程を揃える方が手配の失敗確率を下げやすい。判断は社内基準や現場条件に合わせて条件付きで行う。例えば、設置スペースがギリギリの現場ほど「当該車両情報が事前に取れるか」を重視するなど、リスク要因に合わせて重点を変えるのが現実的。

| 手配手段 | 向きやすい状況(条件付き) | 照合で重視する点 |

|---|---|---|

| レンタル | 短期・スポット作業、候補比較を早く回したい | 当日車両の仕様差・装備有無を当該資料で最終確認(同等クラス手配の可能性も考慮) |

| 購入 | 同種作業が多く、運用を標準化したい | 現場ごとの進入・設置条件を毎回実測で固定する(標準手順を作って属人化を減らす) |

| 外注 | 人員・段取りを含めて任せたい、複雑な条件がある | 現場条件(寸法・写真・障害物)共有と成立条件の合意(認識ズレを減らす) |

安全・法規・資格の注意(確認手順に落とす)

結論は、安全・法規・資格に関わる判断はカタログから断定できず、確認手順で安全側に寄せる必要がある。車両仕様・作業条件・現場条件が揃って初めて成立判定ができる。必要免許・資格は「吊る重量」「クレーンの種類」「現場の運用ルール」などで変わるため、一般論で断定せず、確認の流れを優先する。

理由は、能力表の成立条件や運用条件が現場ごとに変わり、必要な手続きや資格区分も状況で変わるため。関係部署・運用ルール・メーカー資料の確認が前提になる。特に「免許があれば何でもできる」「カタログに載っているから適法」という誤認が起きやすいので、作業前に確認先(社内担当・関係先・メーカー資料・施工要領など)を定めておくのが安全側。

補足として、断定を避けても、確認の順番は固定できる。最終判断は、当該車両の仕様と現場実測の整合で行う。法規や安全衛生は「条件で変わる」部分が多いため、迷った時は作業計画・施工要領・関係先確認の順に戻す設計が実務向き。

必須の確認手順(1→2→3)

- ✅ 現場条件:路面強度・沈下リスク、上空障害物、立入管理の前提を整理する(危険要因を先に洗い出す)

- ✅ 当該車両:仕様書/車検証/レンタル会社情報で仕様と装備を確定する(対象モデルと装備差を確定する)

- ✅ 成立判定:能力表の注記条件と現場条件を照合し、作業半径と定格荷重の成立を確認する(条件が合わない場合は代替手段も検討する)

- ⚠️ 必要免許・資格は状況で変わるため、社内ルールや関係先の確認を前提にする(疑義がある場合は安全側に判断する)

FAQ

カタログだけで車両選定できる?

一次選定はできるが、最終は当該車両資料と現場実測が必要。次に確認すべきポイントは、進入路の最狭部と作業半径の定義を写真と寸法でセット化し、比較表に落とし込むこと。

メーカーごとの違いはどこに出やすい?

能力表の条件表記、アウトリガー前提、装備・オプションの扱いに差が出やすい。次に確認すべきポイントは、注記条件と対象機種(資料の版)が当該車両に一致しているかを確認すること。

中古車やレンタル車でもカタログは使える?

近い判断の起点にはなるが、架装差・個体差がある。次に確認すべきポイントは、当該車両の仕様書・車検証で装備と仕様を確定し、カタログの前提条件と照合すること。

能力表は何から見ればいい?

重量ではなく作業半径を先に固定する。次に確認すべきポイントは、吊り荷だけでなく吊り具重量も含めて見積もり、能力表の注記条件(姿勢・設置条件)と一致させること。

公式カタログはどこで入手する?

メーカー・販売店・レンタル会社の資料が起点。次に確認すべきポイントは、改訂日と対象モデルを確認し、比較表に「版情報(改訂日)」を必ず残すこと。

まとめ & CTA

結論は、カタログ比較は一次資料として有効だが、最終判断は現場照合で確定する。メーカー差は優劣でなく差分として扱い、現場条件に合うかで比較を終わらせると手配ミスが減る。特に「進入→設置→作業成立→最終照合」の順を守ると、能力の過信や寸法の思い込みを抑えやすい。

要点(3つ)

- ✅ カタログ比較はメーカー別の仕様差を整理する一次資料として有効(比較軸を固定して使う)

- ✅ ただし最終判断は当該車両資料+現場実測の照合が前提(注記条件と対象モデルの一致まで見る)

- ✅ 比較は優劣ではなく現場条件に合うかで○△×に落とす(条件付きの境界を先に整理する)

次に取る行動

- 🧭 現場の最狭幅・最狭高さ・曲がり角の余裕を実測で確定する(写真と寸法をセットで残す)

- 🧭 候補メーカーのカタログから比較表を作成し、一次選定を行う(注記条件と版情報も記録する)

- 🧭 当該車両資料(仕様書・車検証・レンタル会社情報)を取り寄せて最終照合する(仕様と装備を確定してから成立判定する)

コメント