4tユニックは「4tトラック」と呼ばれていても、クレーン架装のぶん車両重量が増えやすく、平ボディと同じ感覚で積載量を想定するとズレが出ます。燃料費や作業性より先に、総重量8t枠の中で「必要な積載量が確保できるか」を押さえないと、過積載リスクや免許区分の見落としにつながりやすいです。

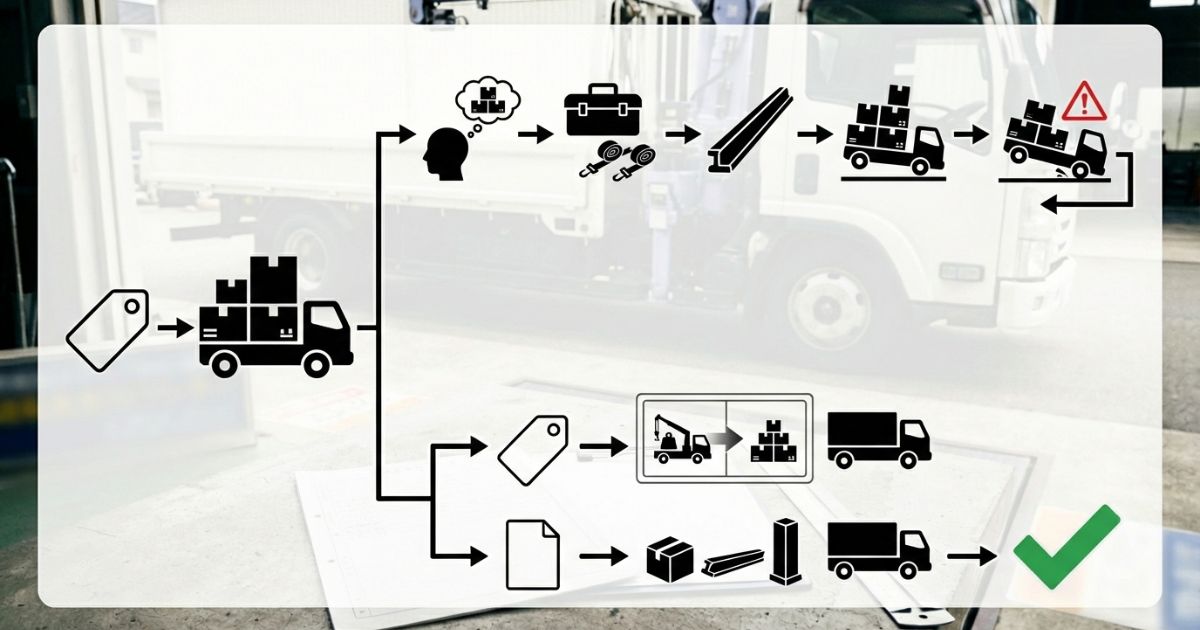

現場で起きやすいのは、呼称(4t)を先に置いて「積める量」を想像してしまい、積載計画や配車段取りを後から修正するパターンです。4tユニックはクレーン装置・アウトリガー・荷台まわりの架装が前提となるため、同じ4tクラスでも車両重量が重くなりやすく、積載に回せる余力が平ボディより小さくなる傾向があります。

結論として、4tユニックは車両重量が重くなる分、積載量が減り、総重量8t枠内での調整が前提となります。ユニック車の最大積載量を車検証ベースで確認してから判断したい場合は、【ユニック車の最大積載量】何kg積める?計算の見方と注意点で「計算の考え方」と見落としやすい注意点を先に押さえると、積載計画のズレを減らせます。

この記事では、車両重量・最大積載量・総重量の関係を切り分け、車検証ベースで安全に判断する手順と、仕様選びのチェックポイントを整理します。あわせて、重量だけでは判断できない「荷姿(形状)」「分割可否」「積み方の制約」も含め、実務で成立する段取りに落とし込みます。

車両重量・最大積載量・総重量は、車種・架装・アウトリガー構成などで変動します。この記事は一般的な考え方と判断手順を整理したものであり、最終判断は車検証(登録事項等証明書)およびメーカー資料・実車条件で確認してください。

また、運転免許区分や法規上の取り扱いは、年式や仕様、運用条件で確認点が変わる場合があります。社内判断だけで確定せず、必要に応じて関係機関・専門事業者の案内やメーカーの施工・取扱い情報も参照して、確実な運用条件に落とし込んでください。

【課題の全体像】4tユニックの「車両重量」が積載計画を難しくする

結論:4tユニックはクレーン架装で車両重量が増え、そのぶん最大積載量が減りやすいため、平ボディと同条件で積める前提は危険です。

理由:総重量(車両総重量)は「車両重量+最大積載量(+乗員等)」で決まるため、車両重量が増えるほど、同じ総重量枠の中で確保できる積載量が小さくなります。

補足:「4t」と呼ばれる車両でも、現場で気にすべきは呼称ではなく、車検証に記載された数値です。特にユニックは架装の種類や構成差が出やすく、数字を固定して考えると判断ミスが起きます。

具体:同じ4tクラスでも、平ボディとユニックでは車両重量の前提が違い、積載レンジ(積める量の幅)や積み方の制約が変わります。まずは「車両重量・最大積載量・車両総重量」を別物として整理する必要があります。

補足(実務の境界):「最大積載量以内なら常に安全」とは限りません。荷物が一体物で分割できない、重心が高い、荷台の一部に重量が集中するなどの条件が重なると、積載量は足りても運用として成立しにくいケースがあります。重量の可否と、積み方・運搬の可否を分けて考えることが重要です。

よくあるつまずき:呼び方(4t)で積載量を想像してしまう

- 「4tだから4,000kg積める」という想像は成立しない

- 実務で必要なのは、車検証の「最大積載量」と「車両総重量」

- ユニックは架装の違いが大きく、同じ呼称でも積載量が揃わない

- 「クレーンが付いている=作業性が高い」一方で、積載側の余力が小さくなる前提を見落としやすい

「総重量8t」との関係:枠の中で何を優先するかが変わる

- 総重量8t枠の中で、車両重量が増えるほど積載量は減る

- 積載量だけでなく、乗員・工具・固縛具なども実務上の重量要素になる

- 「どこまで積めるか」は車検証ベースで決める必要がある

- 同じ荷物でも「便数調整で運用できるか」「別車両を併用するか」でコストと段取りが大きく変わる

この記事で扱う範囲(読み違い防止)

- 車両重量・最大積載量・車両総重量の意味と関係

- ユニック架装が車両重量に与える影響(構造要因と変動要因)

- 過積載・免許区分の見落としを防ぐ確認手順

- 「可能だが注意が必要」になりやすい荷姿・分割可否・積み方の考え方

【結論と判断軸】総重量8t枠の中で「必要な積載量が確保できるか」が最優先

結論:4tユニックは車両重量が重くなる分、積載量が減り、総重量8t枠内での調整が前提になります。

理由:同じ4tクラスでも、クレーン架装の重量差で「積める量」が変わり、必要な荷量が確保できない場合は運用そのものが成立しにくいからです。

補足:燃費・価格・作業性の比較は重要ですが、積載レンジが合わない車両を選ぶと、最終的に手配増(追加便・別車両)が増え、コストと段取りが崩れます。

具体:判断の軸は「総重量8t枠の中で必要な積載量が確保できるか」です。補助として、クレーン架装後の実際の車両重量、現場で必要な積載レンジ、免許区分と運転者条件を合わせて確認します。

補足(判断の境界):必要な荷量が最大積載量に収まっていても、荷物が長尺で荷台から大きくはみ出す、固縛が難しい、荷重が一点に偏るなどの条件がある場合は、実務的には「条件付き可」または「別手配が安全」になることがあります。重量条件だけで結論を出さず、荷姿・積み方・作業段取りを同時に確認してください。

判断軸(Decision Axis)

- 主要判断軸:総重量8t枠の中で必要な積載量が確保できるか

- 補助判断軸:クレーン架装後の実際の車両重量/現場で必要な積載レンジ/免許区分と運転者条件

- 補助判断軸(実務):荷姿の制約(分割できるか、重心が高いか)/積み方の制約(偏荷重にならないか、固縛できるか)

最短チェック:3つの質問で「運用できる/できない」を切り分ける

- 必要な荷量(kg)は、最大積載量の範囲に収まるか

- 積む荷物は「重量」だけでなく「荷姿・分割可否・積み方の制約」があるか

- 運転者の免許区分は、車両総重量ベースで条件を満たすか

- 上記がすべて満たせても、固縛・荷重配分・作業動線に無理がないか(無理がある場合は代替段取りが必要)

【仕様・できること/できないこと】車両重量が増える要因と、積載量が減る仕組み

結論:4tユニックの車両重量は、クレーン装置と架装構成が主因で増え、結果として最大積載量が減ります。

理由:総重量枠の中で車両側が重くなるほど、積載側に割ける重量が小さくなるためです。

補足:運用で調整できる部分と、構造として変えられない部分を分けて考えると、仕様選びと段取りが安定します。

具体:できることは「車検証で数値確認し、荷量・積み方・手配を最適化する」ことです。できないことは「架装重量の存在そのものをゼロにして、平ボディ同等に積む」ことです。

補足(小型ユニックとの比較視点):2t・3tなど小型ユニックは車両総重量や積載レンジがさらにシビアになりやすく、同じ考え方でも「余力が少ない前提」で段取りを組む必要があります。4tユニックは小型より余力がある場合が多い一方で、架装構成で差が出るため、クラス表記ではなく車検証数値と用途条件で判断する流れは共通です。

車両重量に影響する主要因(重要条件の整理)

- クレーン装置の種類(段数・仕様)

- アウトリガー構成や架装の仕様

- 荷台・鳥居など周辺架装の設計差

- 同クラスでもメーカー・仕様で個体差が出る

- 積載レンジに影響するため、導入前は「用途(荷物の種類)」とセットで仕様確認する

「積載量が思ったより少ない」と感じやすい運用パターン

- 平ボディの感覚で荷量を見積もっていた

- 荷物が分割できず、便数調整ができない

- 工具・固縛具・付帯物の重量を見落としていた

- 荷物の重心や荷重配分を意識せず、偏荷重になりやすい積み方をしていた

誤解しやすいポイント(できる/できないの切り分け)

- できる:車検証確認で積載可能量を確定し、荷量を分割・便数調整・別手配で段取りを組む

- 条件付き可:用途に合わせて架装や仕様選びで「積載レンジ」を最適化する(新規導入・入替時)

- 条件付き可:荷姿や積載位置を見直し、偏荷重や固縛不良を避けたうえで、運用として成立する積み方に調整する

- できない:架装重量の影響を無視して、平ボディ同等の積載量を前提にする

【H2-5:費用感・レンタル/購入/外注の考え方】高さ制限が絡む手配は“やり直しコスト”を見込む

高さ制限が厳しい現場では、車両が進入できない・作業できないといった事態が発生すると、単なる燃料費以上に人件費や待機時間、再手配コストが発生しやすくなります。車両の「何トン区分」で扱われるかを整理してから運用判断したい場合は、【ユニック車は何トン?】1t〜10tのトン数目安と選び方で呼称と総重量・積載の関係を確認しておくと、手配の前提ズレを減らせます。

現場での「やり直し」は、荷物が積めないだけでなく、運転者条件が合わない、進入や作業条件に合わないなど、複数要因で発生します。車両重量と積載量を先に確定しておくと、「追加便が必要か」「別車両を併用するか」「外注に切り替えるか」を早い段階で判断しやすくなります。

コスト感の考え方

- 進入不可・作業不可によるやり直しは、人件費・待機費・再配車が膨らみやすい

- 高さ条件が厳しい現場ほど、事前確認や下見のコストを優先する方が安全

- 積載レンジが不足する場合は、追加便・別車両の費用が恒常化しやすいため、早めに運用設計へ反映する

レンタル・購入・外注の使い分け

- 単発・条件が厳しい現場:レンタルで適合車両を選びやすいが、現場確認は必須

- 継続的・同条件の現場:購入で仕様を固定し、確認手順をルール化しやすい

- 段取り込みで任せたい場合:外注で搬入・作業計画まで含めるが、条件共有は必須

- 積載量が境界になりやすい場合:レンタルで「運用できる積載レンジ」を検証し、購入仕様の判断材料にする

高さ条件が厳しい場合の整理

無理に通そうとせず、早い段階で適合車両や経路変更、外注への切り替えを検討することが、安全面・コスト面の両方で有効です。

【H2-6:安全・法規・資格の注意】高さ判断は“余裕”を取り現場ルールを優先する

高さ制限に関する判断は、ギリギリの可否判断が事故や接触につながりやすいため、必ず余裕を持った確認と現場ルールの優先が重要です。

また、重量条件に関しても「最大積載量に収まるか」だけではなく、過積載に直結しやすい誤認パターンを避ける必要があります。代表例として、荷物重量だけを見て工具・固縛具・付帯品を加算しない、同じ荷物を複数回に分ける前提で実運用が組めていない、積み方の制約で分割ができず想定より重くなる、などが挙げられます。

確認手順(社内で固定するとブレが減る)

- 現場の高さ制限情報(図面・現地写真・管理者への確認)を入手する

- 車検証に記載された車両全高を確認する

- 積載状態での最高点を別途確認する

- 進入路を区間で確認し、最も低い箇所を基準に判断する

重量と免許に関しては、次の順で確認するとブレが減ります。まず車検証の「車両重量」「最大積載量」「車両総重量」を確認し、次に運ぶ荷物の重量だけでなく付帯物(工具・固縛具・資材)も含めた合計を想定し、最後に運転者の免許区分が車両総重量ベースで条件を満たすか確認します。

断定しないための安全な判断ライン

最終的な可否判断は、現場寸法の確認と車両仕様・積載状態の実測を前提に行う必要があります。免許・法規の取り扱いも、年式や登録条件、運用条件で確認点が変わる場合があるため、社内で固定判断せず、確実な確認手順に落とし込んでください。

危険になりやすい判断例

- 高さがギリギリの状態で進入を強行する

- 誘導者を付けずに進入・作業を行う

- 上空障害の確認を省略する

- 荷物重量だけで判断し、付帯物や積み方の制約を加味せずに運用を開始する

【H2-7:FAQ】

- Q:4tユニックの高さはどれくらいですか?

- A:車両全高は仕様ごとに異なり、車検証で確認する必要があります。積載状態によっても変わる点に注意が必要です。次に確認すべきポイントは「積載状態の最高点」と「進入路の最も低い箇所(区間)」です。

- Q:車検証の全高だけで進入可否は判断できますか?

- A:判断できません。進入路の区間や積載状態の最高点を含めて確認する必要があります。次に確認すべきポイントは「一点ではなく区間で最小クリアランスが発生する箇所がないか」です。

- Q:積載物で高さはどの程度変わりますか?

- A:荷姿や固定方法によって変わるため、実際の積載状態で最高点を確認します。次に確認すべきポイントは「荷姿が変わる要因(梱包・パレット・固定具)」と「積載位置(前後・中央)」です。

- Q:高架下や電線がある現場での注意点は?

- A:一点ではなく区間全体と作業点上空の障害物を確認し、安全余裕を確保します。次に確認すべきポイントは「最も低い箇所を基準にした余裕寸法」と「誘導者の配置」です。

- Q:高さが厳しい場合の代替案はありますか?

- A:低床車の手配、経路変更、外注への切り替えなどを早めに検討します。次に確認すべきポイントは「代替案で段取り(荷役・作業手順)が変わる部分」と「追加便や別車両の有無」です。

まとめ

- 高さ制限は車両全高だけで決まらない

- 進入路は区間で最も低い箇所を基準に判断する

- 積載状態の最高点と作業点の上空障害を必ず確認する

- 厳しい場合は無理をせず代替手配へ切り替える

重量面でも同様に、呼称(4t)や感覚で判断せず、車検証の数値を起点に「車両重量」「最大積載量」「車両総重量」を切り分けて確認することが、過積載や免許区分の見落としを防ぐ近道です。積載レンジが不足する場合は、追加便や別車両を前提とした運用に切り替えることで、現場での手戻りを減らせます。

次の行動(CTA)

現場の高さ制限(進入路・作業点)を確認し、車検証の全高と積載状態の最高点を分けてチェックしたうえで、区間の最小クリアランスを基準に可否判断を行ってください。条件が厳しい場合は、荷姿変更や経路変更、代替車両・外注への切り替えを早めに検討しましょう。

あわせて、車検証の「車両重量」「最大積載量」「車両総重量」を確認し、必要な荷量が最大積載量に収まるか、荷姿・分割可否・積み方の制約を含めて運用が成立するかを整理してください。境界になる場合は、便数調整や別手配を先に決めておくと、当日の段取り崩れを防ぎやすくなります。

出典・参考情報

| 資料名 | 内容 |

|---|---|

| 車検証 | 車両全高・車両仕様の確認 |

| メーカー仕様資料 | 架装・寸法・仕様の確認 |

| 道路・安全運行に関する公的情報 | 高さ制限・安全運行の基本情報 |

コメント