性能表の数字は見えても、性能表の数字が示す前提条件が一致しているか、性能表の最大値をそのまま使ってよいかで迷う場面が多い。現場停止や安全リスクを避けたいほど、性能表の扱い方が曖昧なまま判断が進みやすい。

結論は性能表は目安として条件込みで読み、使いどころを判断する。性能表は能力の目安を把握する資料であり、吊り能力や作業半径の数値をそのまま使うものではない。車両型式・クレーン型式・姿勢・アウトリガー条件などの前提を揃えたうえで、現場で安全に使えるかを判断するための基準になる。

2tユニックで実際にできる作業範囲や、サイズ・用途の前提を先に揃えて判断したい場合は、【2tユニックとは】サイズ・用途・向いている現場で現場条件の整理に役立つ観点を確認すると、性能表の数値を当てはめる前提が揃いやすい。

この記事では、数値の説明で終わらせず、2tユニックで使える場面/使えない場面の境界、読み違いポイント、止めどころ(照合に戻る判断)までを整理する。読後は、自車両・自現場条件で性能表の数値をどう扱うべきか、いつ作業を止めるべきか、社内で共有できる判断基準を持てる状態を目指す。

課題の全体像(性能表が必要になる場面と、読み違いで起きるズレ)

結論として、性能表は作業計画の根拠になる一方で、前提条件が揃わないまま読むとズレの原因になる。性能表の数値は「条件が揃ったときの上限」を示す性格が強く、前提条件の確認が抜けると判断の連鎖が崩れやすい。

理由は、性能表の数値が吊り能力・作業半径・姿勢・アウトリガー条件などの組み合わせで成立しているため。前提条件が異なると、同じ作業半径に見えても扱うべき能力の上限が変わる。

補足として、2t(小型)ほど条件差分の影響が顕在化しやすい。設置余裕・地盤・姿勢の影響が相対的に大きく、少しの条件の変動が作業可否に直結しやすい。

具体的には、作業計画・現場打合せ・荷の入替・設置変更・地盤再確認などのタイミングで性能表が参照される。参照タイミングが多いほど、前提条件の照合が標準化されていないと、当日中止や安全側のつもりが根拠が薄い状態が起きやすい。

- ✅ 性能表の最大値を常に使える能力と誤解して判断が進む

- ✅ 作業半径の取り方が曖昧なまま、該当欄の読み違いが起きる

- ✅ 前提条件が違う性能表同士を比較し、数字だけで優劣を決める

- ⚠️ 適合不明の性能表を流用し、前提が崩れたまま作業可否を断定する

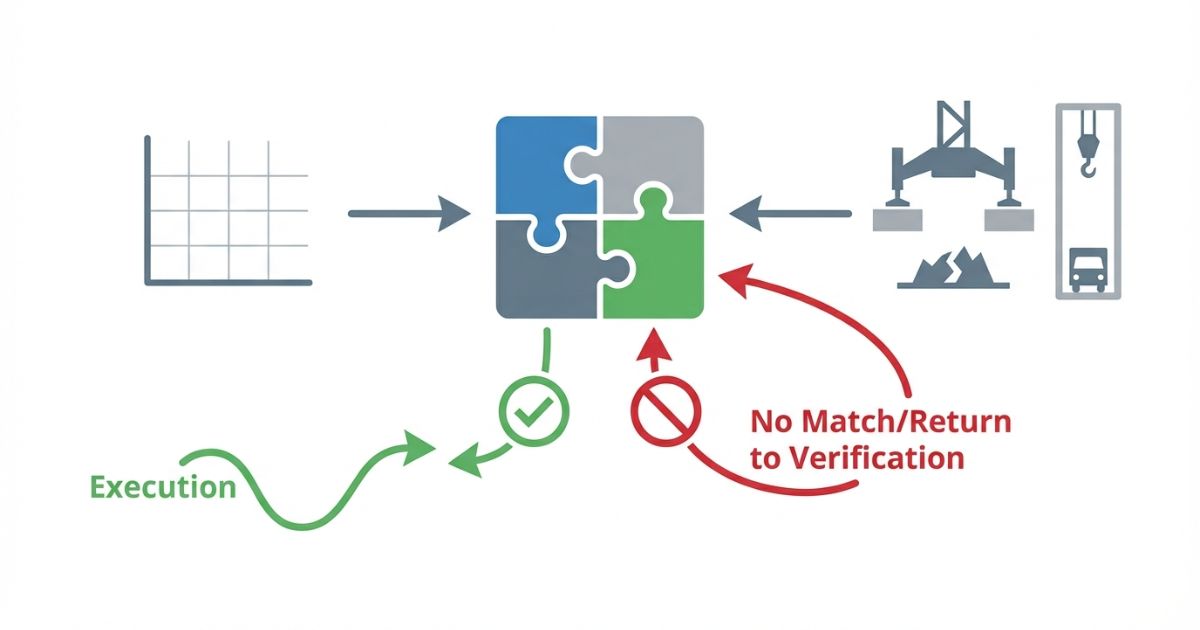

結論と判断軸(性能表の前提条件を自車両・現場条件と照合できているか)

結論として、判断軸は性能表の前提条件を自車両・現場条件と照合できているかに置く。前提条件が照合できない状態で、性能表の数値だけを根拠に作業を進めない。

理由は、性能表が「条件付きの上限」を示す資料であり、照合の根拠が薄い状態ほど判断の連鎖が事故・停止につながりやすいから。照合できない箇所が残る場合、推測で穴埋めすると安全側に倒れにくい。

補足として、現場判断は一次判断(前提条件の照合)と二次判断(吊り能力×作業半径の関係理解/照合体制)で分けるとブレが減る。一次判断が崩れたまま二次判断へ進むと、見た目の数字が判断を支配しやすい。

具体的には、型式・仕様・姿勢・アウトリガー条件が揃っているかを先に確かめ、揃わない場合は照合に戻る。照合に戻れる体制があるほど、安全側の判断が再現しやすい。

- ✅ A:性能表の前提条件が自車両・自現場と一致している根拠がある

- ✅ B:一部に不明点があり、推測で埋めそうになっている

- ⚠️ C:性能表がない、または適合不明で一致確認ができない

- ✅ 自車両・自クレーンの型式に適合する性能表である

- ✅ 作業半径・ブーム姿勢・アウトリガー条件など前提条件が読めている

- ✅ 性能表の最大値を常に使える能力と誤解しない

- ✅ 現場条件(地盤・設置余裕・障害物)を別途考慮する前提になっている

- ✅ 型式根拠:型式・仕様・版が一致している根拠が示せる

- ✅ 差分説明:現場条件の差分が言語化でき、推測で埋めない方針がある

- 🧭 止める判断:照合できない箇所が残る場合は作業を進めず確認に戻る

仕様・できること/できないこと(性能表で確認できる範囲と、してはいけない前提)

結論として、性能表で確認できる範囲は「条件下の上限を把握し、安全側判断の根拠にする」まで。性能表は能力の目安を把握する資料であり、現場条件を無視した断定や、適合不明な表の流用には使わない。

理由は、性能表の数値が前提条件の組み合わせで成立しており、条件が変わると数値の意味が変わるため。最大値だけを抜き出す運用は、前提条件の消失を招きやすい。

補足として、同一モデル名でも仕様差・改良差で前提条件が変わる可能性がある。性能表は「版・仕様が一致している」状態で参照するほど安全側に倒せる。

具体的には、設置余裕がギリギリでアウトリガー条件が揃わない場面や、吊り荷の形状で実半径が伸びる場面は、性能表の数字を当てはめる前に条件差分として整理し、照合に戻る判断を優先する。

| 区分 | 性能表でできること | 性能表でできないこと(しない) |

|---|---|---|

| 目的 | ✅ 条件下の吊り能力と作業半径の関係を把握し、安全側の判断材料にする | ⚠️ 現場条件を無視して作業可否を断定する |

| 前提 | ✅ 型式・仕様・姿勢・アウトリガー条件などの前提条件を揃えて参照する | ⚠️ 適合不明の性能表を流用する |

| 数値の扱い | ✅ 最大値は上限として扱い、条件差分がある場合は照合に戻る | ⚠️ 最大数値だけで結論を出す |

- ✅ 性能表は版・仕様の一致が重要になりやすい

- ✅ 2tユニックは設置余裕・地盤・姿勢の差分が結果に直結しやすい

- ⚠️ 条件差分が残る場合は推測で埋めず照合に戻る

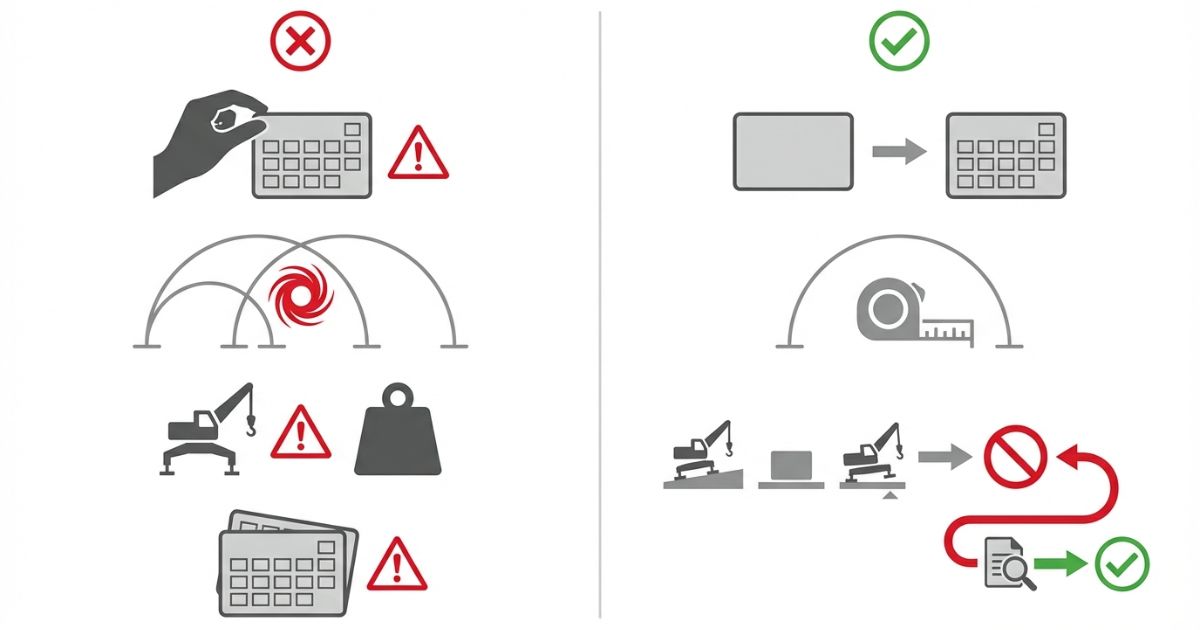

選び方・比較・実践(性能表を“現場判断”に落とす:チェックリスト/比較表/失敗例→回避策)

結論として、性能表を現場判断に落とすには、入手→適合→前提条件整理→読み取り→差分の扱い→照合に戻るの順番を固定する。順番が固定されるほど属人化が減り、止めどころの判断が再現しやすい。

理由は、性能表の数値が単独で意味を持つのではなく、前提条件とセットで初めて判断材料になるため。順番が崩れると、数字だけが判断を支配しやすい。

補足として、紙/電子/手元にないの状態で確認のしやすさが変わる。版管理・端末・通信の制約があるほど、照合の根拠が薄くなりやすい。

具体的には、チェックリストを3段に分け、照合できない場合は作業を進めず確認に戻る運用を先に決める。性能表が手元にない状態での独断運用を避けるほど安全側に倒せる。

- ✅ 型式根拠(銘板・台帳・車両情報)を揃える

- ✅ 作業想定(吊り荷・移動経路・設置位置)を言語化する

- ✅ 設置条件(設置余裕・地盤・障害物)を差分として整理する

- 🧭 根拠が取れない場合の中止基準を決める

- 前提条件欄(型式・姿勢・アウトリガー条件)を先に確認する

- 作業半径の定義を確認し、現場の半径と揃える

- 該当条件の吊り能力を確認し、上限として扱う

- ⚠️ 最大値の抜き取りをせず、条件込みで扱う

- ✅ 条件差分(地盤・設置余裕・障害物・吊り荷の形状)を列挙する

- ⚠️ 条件差分を推測で埋めない

- ✅ 小さく確認(作業前確認・動作確認・記録)を行う

- 🧭 差分が埋まらない場合は照合に戻る

| 状態 | 強み | 注意点 |

|---|---|---|

| 紙 | ✅ 現場で見返しやすく、共有しやすい | ⚠️ 版管理が曖昧だと古い情報が残りやすい |

| 電子 | ✅ 更新しやすく、検索しやすい | ⚠️ 端末・通信・閲覧権限で現場で見れない場面がある |

| 手元にない | ✅ 即時判断を避ければ安全側に倒せる | ⚠️ 独断運用が起きやすく、適合不明のまま判断が進みやすい |

- ✅ 最大値だけで判断 → 条件違いで停止 → 一致確認 → 条件固定 → 照合へ

- ✅ 作業半径の取り方が曖昧 → 読み違い → 定義確認 → 測り方統一 → 記録

- ⚠️ 適合不明の表を流用 → 前提崩れ → 型式特定 → 照合 → 不明なら中止

費用感・レンタル/購入/外注の考え方(条件提示で誤解を避ける)

結論として、費用感は「最安」を探すより、停止リスクと確認工数を軸に考える。性能表の適合確認や版管理が弱いほど、当日停止や手戻りが増えやすく、結果的にコストが増えやすい。

理由は、性能表の照合は一度で終わらず、現場条件の差分が出るほど追加確認が必要になるため。確認が遅れるほど工程への影響が大きくなりやすい。

補足として、金額は状況で変わるため断定しない。型式情報の揃い方、版の有無、共有体制、現場の厳しさが費用と手間の差分になりやすい。

具体的には、照合の根拠を揃えやすい体制ほど、停止リスクが減りやすい。作業可否が曖昧な状態を減らすほど、無理な作業や判断ミスが起きにくい。

- 🔍 型式・仕様・版の情報が揃っているか

- 🔍 性能表を現場で見返せる手段(紙/電子)があるか

- 🔍 現場条件の差分(地盤・設置余裕・障害物)が多いか

- 🔍 照合先(メーカー・整備・現場ルール)がすぐに参照できるか

安全・法規・資格の注意(確認手順)

結論として、性能表は能力の資料であり、安全・法規・資格・点検・現場制約を自動で満たさない。性能表の数値がある状態でも、前提条件と現場条件の照合が崩れると安全側に倒れにくい。

理由は、誤認が重なる場面ほど判断が早まりやすいから。数字があるから大丈夫、経験があるから同じ、点検を省略しても問題ないという誤認が重なると、止めどころが消えやすい。

補足として、資格や法規の扱いは状況で変わるため断定しない。現場ルールや社内ルールも含め、照合できない箇所が残る場合は作業を進めず確認に戻る方針が安全側になる。

タダノユニックの性能表にある吊り能力・作業半径の見方を、前提条件とセットで整理して照合したい場合は、【タダノユニック 性能表】吊り能力・作業半径の見方で読み取りの順番を揃えると、最大値の抜き取りや条件違いの誤認を減らしやすい。

具体的には、確認手順を固定し、違和感が出た時点で中止→記録→照合に戻る流れを先に決める。止める判断が明文化されるほど、判断ミスが起きにくい。

- 情報整理(型式・前提条件・作業想定)

- 性能表で照合(前提条件→数値→止めどころ)

- 照合先を決める(メーカー窓口、整備事業者、現場ルール)

- 小さく確認(作業前確認・動作確認・記録)

- ⚠️ 違和感が出たら中止→記録→照合に戻る

- ⚠️ 数字だけで作業可否を断定する

- ⚠️ 条件違いを推測で埋める

- ✅ 点検や手順を省略せず、照合に戻る判断を残す

FAQ(簡潔回答+次に確認すべきポイント)

A:前提条件→作業半径→吊り能力の順で確認する。

次に確認:自車両の型式・仕様・版が一致している根拠(銘板・台帳・資料)

A:作業半径や姿勢で負荷が変わるため、同じ数値を当てはめない。

次に確認:アウトリガー条件・姿勢・作業半径定義のどれが変動要因かの整理

A:前提条件が揃わない場合や現場制約が強い場合は照合に戻る。

次に確認:設置余裕・地盤・障害物など差分の列挙と、中止基準の適用

A:独断運用を避け、型式特定と照合先確保から始める。

次に確認:社内管理・メーカー・整備の入手ルートと共有ルール

A:チェックリスト化し、根拠(版・条件)を記録して共有する。

次に確認:更新担当・更新タイミング・共有方法(紙/電子)の決定

まとめ & CTA(要点→次の行動)

結論として、性能表は条件が揃ったときの上限を示す資料として扱い、数値をそのまま使うのではなく条件込みで読む。性能表の前提条件を自車両・現場条件と照合できているかが、作業可否判断の中心になる。

理由は、読み違いが最大値の誤解・作業半径の取り違い・条件差分の見落としで起きやすく、前提条件が崩れるほど判断の連鎖が危険側に傾きやすいから。標準化ほど停止とリスクが減りやすい。

補足として、照合できない箇所が残る場合は推測で穴埋めせず、確認に戻る判断が安全側になる。性能表だけで安全・法規判断が完結すると誤認しない。

具体的に固定する行動は次の3点。前提条件を揃える(型式・版・アウトリガー・姿勢・作業半径定義)、条件込みで読む(最大値は上限として余裕を持つ)、差分は照合に戻る(推測で埋めない)。

- ✅ 前提条件を揃える(型式・版・アウトリガー・姿勢・作業半径定義)

- ✅ 条件込みで読む(最大値は上限、余裕を持つ)

- ✅ 差分は照合に戻る(推測で穴埋めしない)

自車両の型式・仕様の根拠を揃え、性能表の前提条件と現場条件を照合し、差分が残る場合は作業を進めず確認に戻る。

コメント