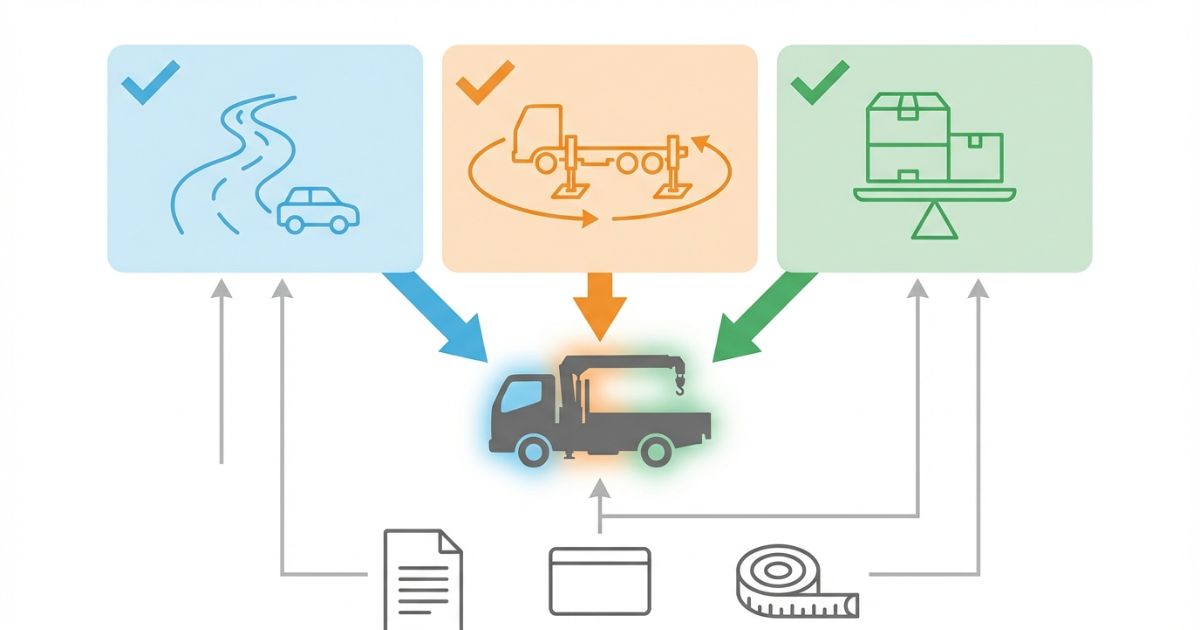

小型現場でユニック車を導入するときは「現場に入るか」だけでなく、「アウトリガーを展開できるか」「旋回できるか」「必要な荷を積めるか」で詰まりやすい傾向がある。寸法だけを確認して導入すると、現場で作業が成立しないリスクが残る。

2t・3tエルフユニックは“全長・全幅だけでなく作業時寸法”まで確認して選ぶ必要がある。

このページでは、走行時寸法(搬入)と作業時寸法(アウトリガー張り出し・旋回範囲)に加えて、クレーン架装で変動しやすい最大積載量まで含めて「小型現場で使えるか」を判断できるように整理する。

- ✅ 2t・3tのどちらを検討すべきか(現場条件で分岐)

- ✅ 寸法の見方(走行時/作業時/積載)と確認元

- ✅ 小型現場で起こりがちな失敗例と回避策

2tクラスで「どの現場が向くか」「どこで詰まりやすいか」を先に整理してから2t/3tの分岐を判断したい場合は、【ユニック車2tとは】サイズ・用途・向いている現場を解説で前提条件を確認すると迷いが減る。

著者情報・監修条件

ユニック車ガイド編集部は、現場での作業可否(入る・展開できる・吊れる)と安全・法規の確認手順を重視し、断定しすぎずに判断材料を提示する方針で編集している。

📌 数値や法規に関する断定が必要な場面は、車検証・仕様表・取扱説明書など一次情報で確認し、不明点は架装業者・整備工場・レンタル会社へ確認する前提で記載している。

小型現場で“寸法だけ見て失敗”が起きる理由(課題の全体像)

走行時寸法と作業時寸法は別物

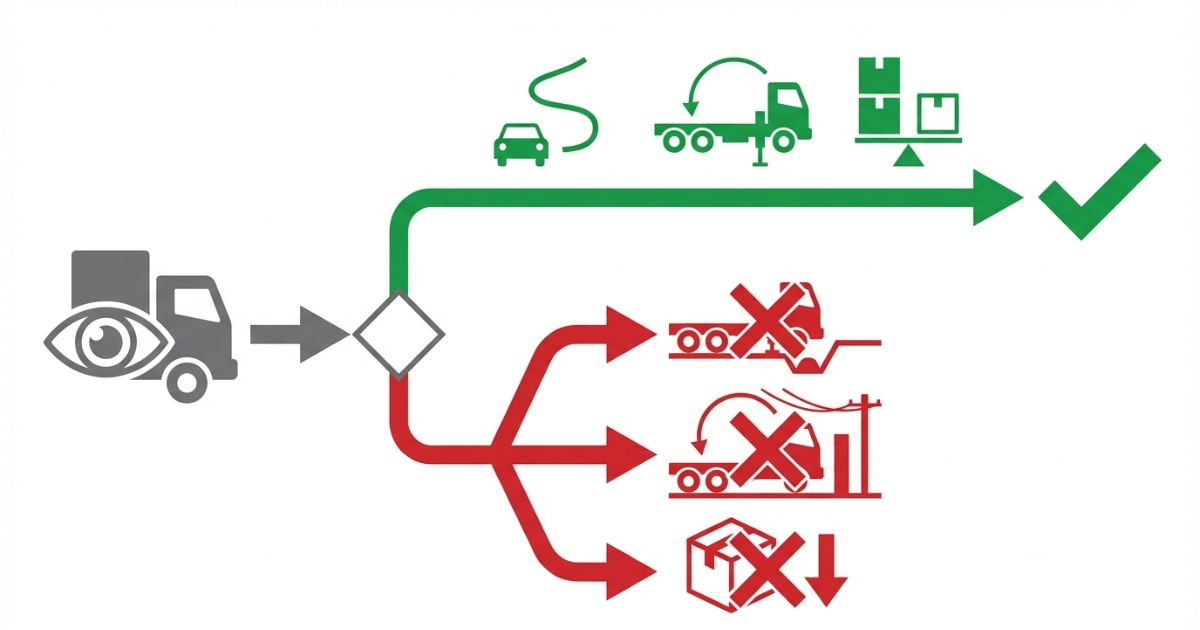

結論:いすゞエルフユニックは、走行時寸法だけで判断すると小型現場で詰まりやすい。理由は、現場で必要になるのは「作業時寸法」であり、走行時寸法とは別の条件が発生するためである。

走行時寸法(全長・全幅・全高)は道路や搬入の判断に使う。一方、作業時寸法はアウトリガー張り出しや旋回範囲、ブームの動作域が中心になり、ここが不足すると「作業が成立しない」状態になる。

- ✅ 走行時:全長・全幅・全高で「通れる/入れる」を判断

- ✅ 作業時:アウトリガー張り出し・旋回範囲で「展開できる/動かせる」を判断

- ⚠️ 作業時スペースが不足すると、吊り作業を安全に実施できない場合がある

2t・3tの違いは「入る/載る」だけではない

結論:2tと3tの差は、搬入性だけでなく、設置条件・作業性・積載とのトレードオフに現れる。理由は、車格と架装条件が変わることで、現場の制約に引っかかるポイントが変化するためである。

小型現場では「取り回しが楽=作業が楽」とは限らない。作業半径・旋回範囲・アウトリガー張り出しを含めて、現場条件に適合する仕様を選ぶ必要がある。

よくある失敗パターン(事例)

結論:失敗は「展開できない」「寄せられない」「積めない」の3系統に集約される。理由は、作業時寸法と積載条件が事前確認されないまま導入されるケースが多いためである。

| 失敗例 | 起こりやすい原因 | 回避策(最短) |

|---|---|---|

| 現場に入ったがアウトリガーが張れない | 作業時寸法の未確認、地盤・段差・側溝の見落とし | アウトリガー張り出し寸法を確認し、現場を採寸する |

| 旋回できず荷が寄せられない | 旋回範囲・障害物(塀/電線/足場)の見落とし | 作業半径と旋回制限を同時に照合する |

| クレーン付きで最大積載量が想定より小さい | 架装により最大積載量が変動する点の見落とし | 車検証で最大積載量を確認し運用設計する |

結論と判断軸(最短で迷いを減らす)

まずは結論(要点の固定)

結論:2t/3tの選択は「寸法・作業スペースの適合性」を主軸に分岐する。理由は、搬入できても作業時に成立しないケースがあり、現場条件が最終的な制約になるためである。

- ✅ 主軸:現場条件に対する寸法・作業スペースの適合性

- ✅ 副軸:アウトリガー張り出し寸法/作業半径と旋回制限/積載量とクレーン仕様のバランス

判断軸①(主軸)現場条件に対する寸法・作業スペースの適合性

結論:現場条件は「搬入経路」「設置面」「作業スペース」の3点で整理すると判断が早い。理由は、現場の制約がそれぞれ別の寸法情報に対応しているためである。

- ✅ 搬入経路:入口幅、高さ制限、曲がり角(最小回転半径の影響)

- ✅ 設置面:アウトリガーが張れる地耐力、段差、傾斜、側溝

- ✅ 作業スペース:旋回範囲、ブーム動作域、上空のクリアランス

判断軸②(副軸)アウトリガー張り出し寸法

結論:アウトリガー張り出し寸法は「仕様表で把握→現場採寸で照合→必要なら実車で実測」が安全である。理由は、現場の縁石・側溝・段差で実際に使える幅が小さくなるためである。

- ✅ 仕様表:代表値として張り出し量を把握する

- ✅ 現場:張り出しが可能な幅を採寸する(側溝・段差も含む)

- ⚠️ 不明点:架装業者・レンタル会社へ「必要幅」を提示して確認する

判断軸③(副軸)作業半径と旋回制限

結論:「届くか」は作業半径、「動かせるか」は旋回範囲で判断する。理由は、障害物がある現場ではフル旋回できない条件が発生しやすいためである。

- ✅ 作業半径:荷を寄せたい位置までブームが届くか

- ✅ 旋回範囲:塀・電線・足場・隣地境界で旋回が制約されないか

- ⚠️ 条件次第:上空障害物がある場合、ブーム角度の自由度が下がる

判断軸④(副軸)積載量とクレーン仕様のバランス

結論:最大積載量はクレーン仕様で変動するため、車検証ベースで判断する必要がある。理由は、同じ2t/3tクラスでも架装条件で最大積載量が大きく変わるためである。

「クレーン付き=積める」とは限らない。運ぶ資材量が要件にある場合は、最大積載量を先に確定してから候補を絞ると失敗しにくい。

2t・3tいすゞエルフユニックの“寸法”の見方(走行時→作業時)

走行時に見るべき寸法(搬入・道路)

結論:搬入可否は全長・全幅・全高に加えて、最小回転半径の影響が大きい。理由は、小型現場は狭路や曲がり角がボトルネックになるためである。

- ✅ 全長/全幅/全高:高架下・庇・立体駐車の制限に注意する

- ✅ 最小回転半径:入口の曲がり角・路地の折れ点で詰まる原因になる

- 📌 搬入経路は「直線幅」だけでなく「曲がり」を含めて採寸すると精度が上がる

作業時に見るべき寸法(現場で詰まるポイント)

結論:小型現場ではアウトリガー張り出しと旋回範囲が最重要である。理由は、展開できない・旋回できない状態では吊り作業が成立しないためである。

- ✅ アウトリガー張り出し:左右・前後の必要スペースを確保できるか

- ✅ 旋回範囲:360°か制限ありか、障害物で制約されないか

- ✅ 上空クリアランス:電線・庇・足場などでブーム動作域が狭くならないか

寸法の“確認元”を固定する(推測しない)

結論:確認元を「仕様表・車検証・実車」に固定すると判断ミスが減る。理由は、年式・架装・ボディ形状で条件が変化し、推測が外れやすいためである。

| カテゴリ | 見る項目 | 判断できること | 確認元 |

|---|---|---|---|

| 走行時 | 全長・全幅・全高、回転半径 | 搬入経路の可否 | 仕様表、実車 |

| 作業時 | アウトリガー張り出し、旋回範囲、上空クリアランス | 設置・吊り作業の可否 | 仕様表、取扱説明書、実車 |

| 積載 | 最大積載量 | 運搬計画が成立するか | 車検証 |

小型現場での注意点(現場での“できる/できない”を先に潰す)

アウトリガーが張れない現場の典型

結論:アウトリガーが張れない条件は「幅が足りない」だけでなく「設置面が成立しない」でも発生する。理由は、側溝・段差・未舗装などで支持条件が崩れるためである。

- ✅ 路肩・側溝が近い(張り出しができない/支持が取れない)

- ✅ 未舗装・軟弱地盤(沈下のリスクがある)

- ✅ 段差・片勾配(水平が取りにくい)

- ⚠️ 条件次第:鉄板敷きが必要になる場合がある

旋回できない/寄せられない現場の典型

結論:旋回制約は「障害物の存在」で発生し、作業半径だけでは解決しない。理由は、届いても寄せられない配置が小型現場で起こりやすいためである。

- ✅ 塀・門柱・隣地境界で旋回が制約される

- ✅ 電線・足場・庇でブームの動作域が狭くなる

- 📌 「荷を置く位置」だけでなく「クレーンを動かす経路」も含めて確認する

吊り作業ができない/危険になる条件(安全優先)

結論:吊り作業は「できる/できない」が現場条件で変化し、無理をすると事故リスクが上がる。理由は、地盤・風・視界・合図体制など複数要因が同時に影響するためである。

- ✅ 地盤不安(沈下・傾きの懸念がある)

- ✅ 風が強い、視界が悪い(操作の難易度が上がる)

- ✅ 合図者が配置できない(安全確認が成立しにくい)

- ⚠️ 危険が疑われる場合は、作業方法の変更や外注を検討する

代替策(判断の逃げ道)

結論:小型現場は「ユニック車だけ」にこだわらない選択が安全である。理由は、設置条件が厳しい現場では作業可否が機材で変わるためである。

- ✅ 小型クレーン、レッカー、フォークリフトの併用

- ✅ 人力段取り変更(荷姿・搬入順の工夫)

- 🧭 レンタルで実機検証、または外注で一回テスト施工を行う

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(現場→車両→作業の順)

結論:確認は「現場→作業→車両」の順にすると、導入後の不一致が減る。理由は、車両から入ると現場制約を見落としやすいためである。

- ✅ 現場採寸:入口幅・作業ヤード・障害物・地盤(側溝/段差/傾斜)

- ✅ 作業要件:最大荷重・最大リーチ・吊り頻度・置き場の位置

- ✅ 車両条件:走行時寸法・作業時寸法・最大積載量(車検証)

2t vs 3t 比較表(何が増えて何が犠牲になるか)

結論:比較は「取り回し」「作業時スペース要件」「積載のバランス」の3点で整理する。理由は、小型現場でのボトルネックがこの3点に集約されるためである。

| 比較観点 | 2tを検討しやすい条件 | 3tを検討しやすい条件 |

|---|---|---|

| 取り回し/搬入性 | 狭路・曲がりが厳しい、入口がタイト | 搬入路に余裕がある、現場パターンが固定 |

| 作業時スペース要件 | 展開・旋回が最小限で済む段取りが可能 | 設置スペースを確保でき、作業性を優先したい |

| 積載とのバランス | 運搬量が少ない/分割搬入できる | 運搬量が多い/運用を1台でまとめたい |

📌 最終判断は型式・架装・仕様で変化するため、仕様表と実車で作業時寸法を確認したうえで決める。

失敗例→回避策(初心者がやりがち)

結論:失敗は「確認の順番」と「確認元の固定」で回避しやすい。理由は、推測ではなく一次情報(車検証・仕様表・実車)で照合すれば、ズレが表面化するためである。

| やりがち | なぜ危険か | 回避策 |

|---|---|---|

| 寸法だけ確認して導入する | 作業時寸法が不足し作業不可になる | 作業時寸法と現場採寸をセットで照合する |

| 積載量を想定で決める | クレーン仕様で最大積載量が変動する | 車検証の最大積載量で運用設計する |

| 作業半径だけで届くと判断する | 旋回制約で寄せられない場合がある | 作業半径と旋回範囲を同時に確認する |

購入前の最終確認(現車チェック)

結論:購入前は「実車で作業時寸法を確認」すると判断が固まる。理由は、年式・架装・ボディ形状で差が出るためである。

- ✅ アウトリガー展開幅の実測

- ✅ ブーム動作範囲の確認(干渉の有無)

- ✅ 荷台仕様と最大積載量の整合(車検証と照合)

- ✅ 点検記録・架装状態(中古は特に確認する)

2t・3t・4tの「寸法目安」を横並びで把握して現場条件の当てはめ精度を上げたい場合は、【ユニック車サイズ一覧】2t・3t・4tの寸法目安をまとめて比較で全体像を確認すると比較の抜けが減る。

費用感・レンタル/購入/外注の考え方(条件提示で判断できる形)

レンタルが向くケース

結論:現場条件が不確実な場合はレンタルが有効である。理由は、実機で作業時寸法・段取りを検証できるためである。

- ✅ スポット利用で、導入頻度が読めない

- ✅ 小型現場が多様で、仕様選定に迷いがある

- 🧭 1回レンタルして段取りを固めてから購入検討する

購入が向くケース

結論:使用頻度が高く現場パターンが固定なら購入が向く。理由は、段取りが確立しやすく、運用コストの見通しを立てやすいからである。

- ✅ 同様の資材搬入・設置が定期的に発生する

- ✅ 搬入経路と設置条件がある程度読める

- ✅ 車検証ベースの積載と作業要件が一致している

外注が向くケース(無理をしない判断)

結論:設置条件が厳しい現場は外注が安全である。理由は、危険要素が多い環境では機材と経験の差が事故リスクを左右するためである。

- ✅ 地盤が不安、風の影響を受けやすい、高所障害物が多い

- ✅ 特殊な吊り荷や繊細な設置作業がある

- 🧭 1回外注で段取りを学び、将来の内製化可否を判断する

費用は「車両+クレーン+運用条件」で変動する

結論:費用は一般化しすぎず、条件を揃えて見積もるとブレが減る。理由は、車両仕様と現場条件で必要な段取りが変わるためである。

- ✅ 現場写真(入口・設置場所・障害物)

- ✅ 採寸値(入口幅・作業ヤード・必要張り出し想定)

- ✅ 吊り荷条件(最大荷重・置き場位置・吊り頻度)

安全・法規・資格の注意(確認手順を明確化)

まず確認すべき書類・情報

結論:安全・法規に関わる判断は、一次情報から確認する必要がある。理由は、年式・架装・仕様で条件が変わり、一般論だけでは適合性を断定できないためである。

- ✅ 車検証:最大積載量・車両総重量など登録情報

- ✅ 仕様表:アウトリガー張り出し・作業半径など代表値

- ✅ 取扱説明書:操作・安全装置・注意事項(条件付き運用の可否)

作業可否の確認手順(現場前にやること)

結論:確認は4ステップで固定すると、見落としが減る。理由は、現場の制約が複合しやすく、順番を決めないと抜けが出るためである。

- 現場採寸(入口幅・作業ヤード・障害物・地盤)

- 作業時寸法照合(アウトリガー張り出し・旋回範囲・上空)

- 地盤・障害物確認(沈下・側溝・電線・足場・隣地境界)

- 安全体制確認(合図者配置・導線確保・周囲立入管理)

断定しないための注意

結論:最終判断は型式・実車で行う必要がある。理由は、同じ「いすゞエルフユニック」でも年式・架装・仕様で差が生まれるためである。不明点は架装業者・整備工場・レンタル会社へ確認する。

FAQ

2tと3t、どっちが小型現場に向きますか?

結論:搬入経路と作業時スペース次第で分岐する。狭路・曲がりが厳しいなら2t寄り、設置スペースを確保でき作業条件を優先するなら3t寄りで検討し、仕様表と実車で作業時寸法を照合する。

寸法はどこを見れば正確ですか?

結論:走行時は仕様表と実車、作業時は仕様表・取扱説明書・実車で確認する。最大積載量は車検証で判断する。推測で数値を埋めないことが重要になる。

クレーンを付けると積載量は必ず減りますか?

結論:変動するため車検証の最大積載量で判断する。クレーン仕様やボディ条件で差が出るため、運ぶ資材量が要件にある場合は積載量を先に確定すると迷いが減る。

現場が狭いとアウトリガーは片側だけでもいい?

結論:条件次第で判断が変わるため、取扱説明書と現場条件で確認する。安全条件や機種条件が絡み、無理な運用は事故リスクが上がるため避ける。

購入前に最低限やるべきことは?

結論:現場採寸と作業時寸法(アウトリガー/旋回)照合、最大積載量(車検証)の確認が最低限である。不明点は架装業者・レンタル会社に条件を伝えて確認する。

まとめ & CTA

結論:いすゞエルフユニックの2t・3tは小型現場に適したサイズ感を持つが、寸法だけで判断すると「展開できない・寄せられない・積めない」リスクが残る。走行時寸法に加えて作業時寸法、最大積載量(車検証)まで含めて判断すると失敗しにくい。

- ✅ 走行時寸法:搬入経路の可否を判断する

- ✅ 作業時寸法:アウトリガー張り出し・旋回範囲で作業可否を判断する

- ✅ 最大積載量:クレーン仕様で変動するため車検証で判断する

🧭 次に取る行動:現場の入口幅・作業ヤード・障害物・吊り荷条件を採寸して、仕様表と照合し、2t/3tの候補を絞り込む。

コメント