ジブ(ブーム)やアウトリガーという用語は知っていても、「なぜ必要か」「どこまでが安全にできる範囲か」が曖昧なまま現場判断が必要になる場面は多いです。

結論は明確です。ジブは吊る装置、アウトリガーは支える装置であり、両者がそろって初めて安全な作業が成立します。

この記事は部品名称の説明で終わりません。構造=安全性=作業可否のつながりを判断軸として整理し、できる/できないの境界を言語化します。

読後は、アウトリガー設置条件を満たせるか/ジブの可動範囲で足りるか/小型(2t・3t)で無理をしていないかを、段取り順で判断できる状態になります。

ジブの種類や特徴を整理すると、作業範囲の見積もりと干渉チェックの精度が上がるため、

【トラッククレーンのジブ】種類と特徴・使い分け

で基礎を確認してから段取りすると判断が速くなります。

課題の全体像(なぜ「構造」が必要になるのか)

現場で起きやすい“判断ミス”の典型

結論:トラッククレーンの現場判断が崩れる原因は、ジブ(ブーム)の話から入り、アウトリガー(支持構造)を後回しにすることです。

理由:吊る能力や作業半径(ジブの可動範囲)だけでは、安全に支えられるかが決まりません。アウトリガーが展開できない、設置面が弱い、水平が出ないなどの条件が欠けると、構造上の安定性が確保できず、作業可否が変わります。

補足:小型(2t・3t)トラッククレーンは特に「余裕が小さい」ため、段取りがギリギリになりやすいです。

- ✅ 吊れる前提で段取りしてしまう(設置できない/安定しない/旋回できない)

- ✅ ジブの長さ・角度だけで可否判断してしまう

- ✅ 小型(2t・3t)の限界を曖昧にしたまま作業計画を立てる

「構造を知る」と何が変わるか(読後の価値)

結論:構造を理解すると、できる/できないを根拠付きで判断でき、事故リスクと手戻りを減らせます。

理由:トラッククレーンは「荷重→ジブ→車体→アウトリガー→地面」という力の流れで成り立ちます。どこかの条件が欠けると、安全装置が作動する以前に、構造上の安定性が不足します。

- ✅ どの条件が欠けると危険になるかが分かる

- ✅ できる/できないを“根拠”で説明できる

- ✅ トラブル時に原因の当たり(支持・油圧・操作・環境)を付けやすくなる

結論と判断軸(最短回答+判断の中心)

この記事の結論

結論:トラッククレーンは、ジブ(ブーム)で荷を吊り上げ、アウトリガーで車体を安定させる構造によって成り立ちます。作業可否と安全性は、吊り能力よりもアウトリガーを含む支持構造で決まります。

最短の答え:ジブは吊る装置、アウトリガーは支える装置であり、両者がそろって初めて安全な作業が成立します。

判断軸(Decision Axis)

結論:判断の中心は「アウトリガーを含めた構造上の安定性を確保できるか」です。

理由:アウトリガーの展開・設置条件が満たせないと、ジブの長さや角度に関係なく安全に作業できません。

- ✅ 主要判断軸:アウトリガーを含めた構造上の安定性を確保できるか

- 🔍 補助判断軸:ジブ構造と可動範囲の理解

- 🔍 補助判断軸:設置環境と車体支持条件

- 🔍 補助判断軸:小型(2t・3t)トラッククレーンの構造的限界

重要条件(安全・作業可否)

結論:次の条件が満たせない場合、構造上安全に作業できません。

- ⚠️ アウトリガーを十分に展開・設置できない環境では構造上安全に作業できない

- ⚠️ ジブの長さや角度だけで作業可否を判断してはいけない

- ✅ 小型(2t・3t)トラッククレーンには構造的な作業範囲の限界がある

トラッククレーンの基本構造(全体→個別→つながり)

全体像(“吊る系”と“支える系”に分けて理解する)

結論:トラッククレーンは「吊る」「支える」「動かす」「守る」の4つに分けると理解しやすいです。

理由:作業半径や定格荷重などの性能は、ジブ(吊る)だけでなく、アウトリガー(支える)と油圧装置(動かす)、安全装置(守る)の組み合わせで成立します。

- 🧩 吊る系:ジブ(ブーム)/フック周り/巻上げ・起伏・伸縮の機構

- 🧩 支える系:アウトリガー/車体(シャーシ)/接地条件

- 🧩 動かす系:油圧装置/操作系(レバー・リモコン)/旋回機構

- 🧩 守る系:安全装置(過負荷・転倒防止に関わる考え方)

構造の“つながり”(力の流れで理解する)

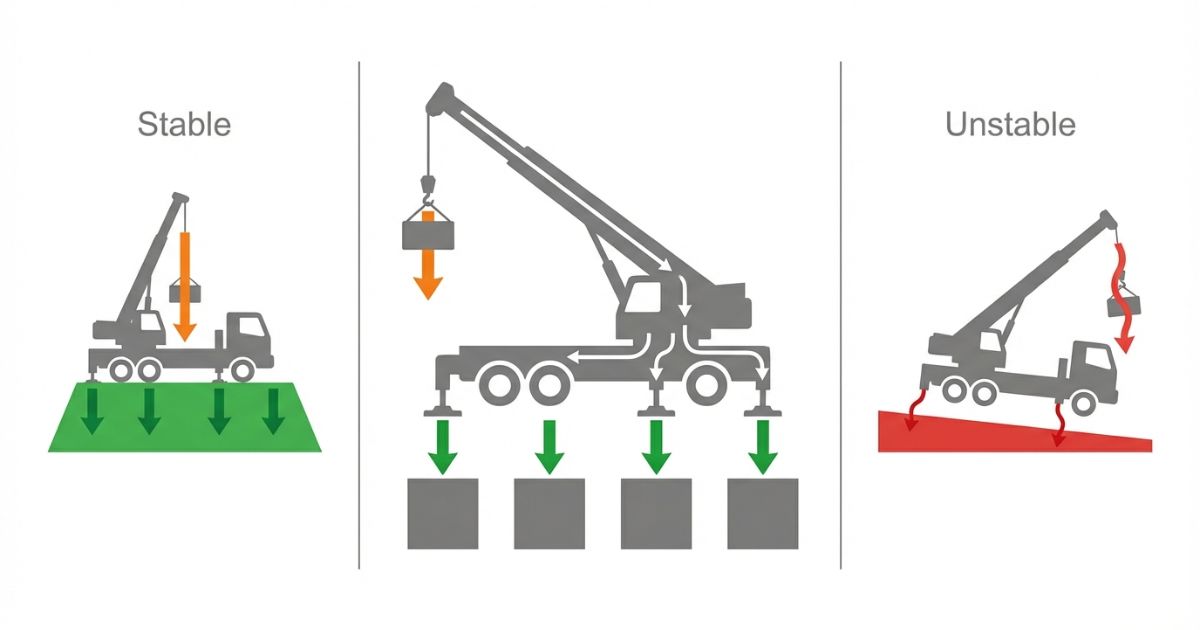

結論:安全の要点は「力がどこへ流れるか」を把握することです。

理由:荷重はジブから車体へ伝わり、最終的にアウトリガーを通じて地面へ流れます。設置環境が不適切だと、地面が沈む、滑る、傾くなどの要因で安定性が崩れます。

- ✅ 力の流れ:荷重 → ジブ(ブーム) → 旋回部 → 車体(シャーシ) → アウトリガー → 地面

- ✅ 因果関係:可動(伸縮/起伏/旋回) → 安定(支持) → 安全(条件)

ジブ(ブーム)の仕組みと役割(できること/誤解ポイント)

ジブが担う役割(何をコントロールしているか)

結論:ジブは「距離・高さ・向き」を組み合わせて作業範囲を作ります。

理由:ジブの伸縮が距離、起伏が高さ、旋回が向きを決めます。作業半径はジブの動きで変わります。

- 🧩 距離:伸縮(ブームを伸ばす/縮める)

- 🧩 高さ:起伏(ブーム角度を上げる/下げる)

- 🧩 向き:旋回(車体に対して向きを変える)

ジブだけで判断してはいけない理由(失敗例→回避策)

結論:「届く」だけでは安全は決まりません。支持条件が足りないと危険・不可になります。

理由:ジブが伸びるほど、荷重が車体へ与える影響は大きくなりやすいです。アウトリガーの展開・接地・水平が確保できない場合、構造上の安定性が不足します。

| 失敗例 | なぜ起きるか(構造) | 回避策(段取り) |

|---|---|---|

| 届く計画で段取りしたが危険・不可になった | アウトリガー展開・接地条件が不足し、安定性が確保できない | ①設置環境(アウトリガー)→②可動範囲(ジブ)の順で確認する |

| 旋回できず作業が詰まった | 旋回範囲に干渉物があり、構造上の動作が制限される | 干渉・旋回チェックを事前に行う |

小型(2t・3t)で起きやすい“無理”の兆候(条件提示)

結論:小型(2t・3t)は「余裕の少なさ」がリスクになりやすいです。

理由:狭所での取り回しは良い一方、設置スペース・旋回余裕・段取り余裕が小さく、ギリギリの計画になりやすいです。

- ✅ 旋回余裕や設置スペースが厳しくなりやすい

- ✅ 作業計画がギリギリになりやすい(安全側の余裕確保が必要)

アウトリガーの仕組みと役割(最重要:安全と作業可否の中心)

アウトリガーが担う役割(なぜ必要か)

結論:アウトリガーは車体を支点として安定させ、転倒・片荷を避けるための構造です。

理由:荷重はジブから車体へ伝わります。アウトリガーが十分に展開され、接地・水平が確保されることで、力を地面へ逃がしやすくなり、安定性が高まります。

- ✅ 作業中の安定性を作る(支える系の中心)

- ✅ 作業可否を左右する(設置できないと安全に成立しない)

アウトリガーが使えない/使いにくい典型パターン

結論:アウトリガーが使えない状況は「構造上の前提が満たせない」ため、無理をしない判断が必要です。

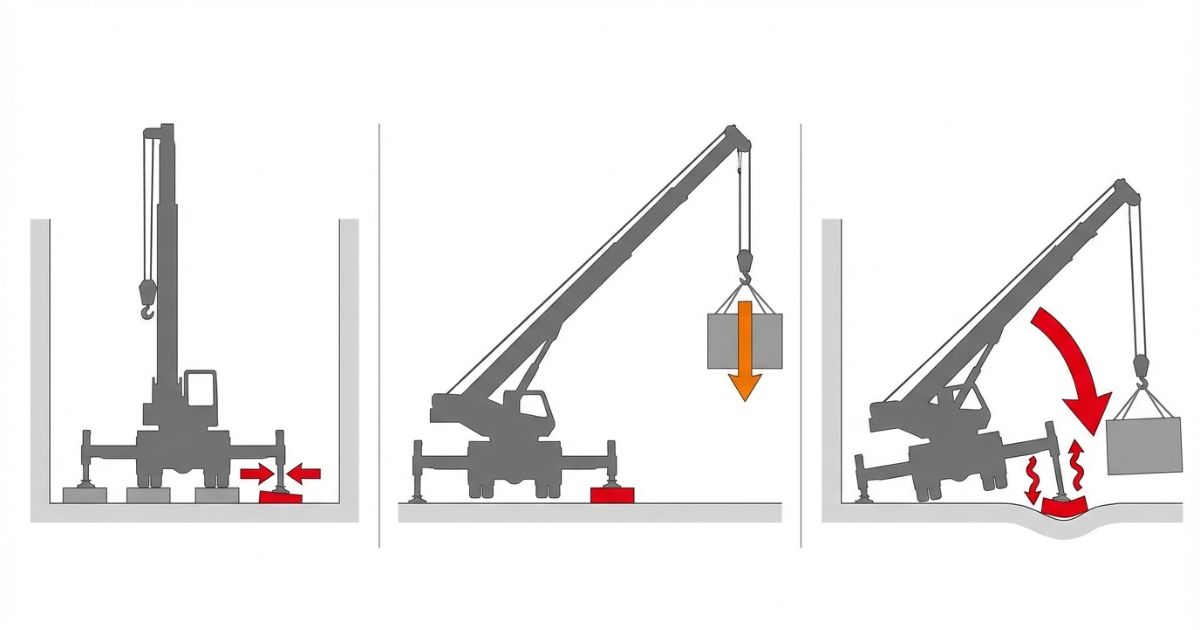

理由:展開幅、接地状態、水平が確保できないと、車体支持条件が不足します。支持条件不足は作業半径や定格荷重の話以前に、安定性を崩します。

- ⚠️ 設置スペース不足(十分に展開できない)

- ⚠️ 地盤が弱い/傾斜がある(沈み込み・滑り・傾きが出やすい)

- ⚠️ 路肩・段差などで接地条件が悪い(水平が出にくい)

アウトリガー周りのチェック項目(チェックリスト)

結論:アウトリガーは「展開できるか」「接地できるか」「水平が出るか」を順に確認します。

理由:どれかが欠けると、構造上の安定性が確保できず、結果として作業可否が変わります。

- ✅ 展開できる幅があるか(設置スペースの確認)

- ✅ 接地面は沈み込み・滑りが起きにくいか(地盤・路面の確認)

- ✅ 水平を確保できるか(目視・簡易確認の手順を決める)

- ✅ 作業中に干渉する障害物がないか(旋回・ブーム動作範囲の確認)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

実務チェックリスト(段取り順)

結論:段取りは「設置環境(アウトリガー)→作業範囲(ジブ)→吊り荷条件→最終確認」の順が安全です。

理由:アウトリガー条件が満たせない場合、ジブの可動範囲を検討しても安全に成立しません。最初に支持条件を確定し、その後に作業半径・動作範囲を詰める方が手戻りが少ないです。

- ✅ ① 設置環境(アウトリガー展開・接地・水平)を確認

- ✅ ② 作業範囲(ジブの可動範囲・旋回・干渉)を確認

- ✅ ③ 吊り荷条件(荷の形状・吊り方・作業手順)を整理

- ✅ ④ 仕様表・取扱説明書・現場ルールで最終確認

比較表(判断軸で並べる:小型(2t・3t)前提)

結論:比較は「性能の数字」よりも「現場条件に合うか」を軸にすると失敗が減ります。

理由:小型(2t・3t)トラッククレーンは、狭所対応の利点がある一方で、アウトリガー設置や旋回余裕が制約になりやすいです。用途の違いは構造条件の違いとして表れます。

| 比較観点 | 狭所中心の運用 | 短時間スポットの運用 | 搬入主体の運用 |

|---|---|---|---|

| 設置条件 | アウトリガー展開スペースの確保が最優先 | 設置と撤収の手順を簡素化できるか | 搬入経路と設置面の状態を事前確認 |

| 安定性 | 水平確保が難しい場合は方法変更も検討 | 作業前チェックを省略しない | 地盤の沈み込み・滑りのリスクを評価 |

| 作業範囲 | 旋回干渉・上空障害物を先に確認 | 最小動作で完結できる段取りが重要 | 吊り荷の置き場と動線をセットで設計 |

| 取り回し | 車体位置決めの精度が重要 | 現場条件が毎回違うならレンタルも選択肢 | 搬入頻度が高いなら運用体制も含め検討 |

失敗例→回避策(最低3セット)

結論:失敗は「支持条件の見落とし」と「動作範囲の見落とし」に集約されます。

理由:アウトリガー設置が不十分な状態で作業を進めると、安定性不足に直結します。旋回や上空干渉を見落とすと、作業途中で詰まります。

- ⚠️ 例1:アウトリガーを十分に出せず危険になった → ✅ 事前に設置スペースを測り、難しい場合は代替手段を検討する

- ⚠️ 例2:届く計画で段取りしたが旋回できなかった → ✅ 動作範囲(旋回・干渉)を作業前に現場で確認する

- ✅ 例3:小型で無理をして余裕がなかった → ✅ 余裕を見た計画にし、外注や別機材も含め安全側に倒す

費用感・レンタル/購入/外注の考え方(一般化しすぎず条件提示)

判断基準(何で選ぶか)

結論:費用感の判断は価格の断定ではなく、使用頻度・現場条件・社内運用の3点で整理すると迷いが減ります。

理由:同じトラッククレーンでも、アウトリガー設置条件や作業半径の制約が現場ごとに変わるため、条件に合わない選択は手戻りと事故リスクを増やします。

- 🔍 使用頻度(継続かスポットか)

- 🔍 現場条件(狭所/地盤/搬入経路)

- 🔍 社内運用(保守・点検体制、操作できる人員)

レンタル/購入/外注の向き不向き(条件付き整理)

結論:選択肢は用途ではなく「条件」に合わせて使い分けます。

理由:アウトリガーの設置が難しい現場、荷が重い現場、作業が複雑な現場は、安全側に倒して外注を検討した方が結果的に安定します。

- ✅ レンタル向き:スポット利用、現場条件が毎回違う

- ✅ 購入向き:使用頻度が高く、社内で点検・運用を回せる

- ✅ 外注向き:設置条件が厳しい、荷が重い/難しい作業が多い(安全側に倒す)

安全・法規・資格の注意(確認手順を明確化)

安全の前提(この記事のスタンス再掲)

結論:吊り能力だけで判断せず、アウトリガー条件を最優先にします。

理由:支持構造が成立しない状態では、作業半径や定格荷重の検討以前に危険になります。

- ✅ アウトリガー展開・接地・水平が安全の土台

- ✅ 干渉・旋回範囲の確認を作業前に行う

確認手順(必ず確認するもの)

結論:最終判断は「仕様表・取扱説明書・現場ルール」で確定します。

理由:トラッククレーンの定格荷重や作業半径は、条件(設置状態・作業姿勢など)で変わります。条件を確認せずに断定すると危険です。

- ✅ 車両・クレーンの仕様表(能力・条件)

- ✅ 取扱説明書(操作手順・注意事項)

- ✅ 自社ルール/現場ルール(誘導員配置、立入禁止範囲など)

やってはいけないこと(危険な断定の回避)

結論:次の行為は、判断ミスと事故リスクを増やします。

- ⚠️ 条件を示さず「できる」と断定する

- ⚠️ アウトリガー軽視の段取りで作業を進める

- ⚠️ 安全装置の意味を曖昧にした説明・運用をする

アウトリガーの設置条件を点検手順として現場に落とし込みたい場合は、

【トラッククレーンのアウトリガー】安定性を確保する仕組み

で展開幅・接地・水平の考え方を整理すると見落としを減らせます。

FAQ

ジブが長ければ長いほど便利?

作業範囲は広がりますが、支持条件(アウトリガー・設置環境)を満たせないと安全に使えません。アウトリガー展開・接地・水平の確認が先です。

アウトリガーを出せない現場でも作業できる?

安全に必要な支持条件を満たせない場合は無理をせず、方法変更や外注を検討します。支持条件不足は作業可否に直結します。

小型(2t・3t)でも同じ考え方でよい?

基本は同じですが、設置スペースや余裕が小さくなりやすいので、限界がある前提で判断します。段取りに余裕を持たせることが重要です。

構造を理解すると何が一番得?

できる/できないの境界を根拠付きで判断でき、事故リスクを下げられます。段取りの手戻りも減ります。

まとめ & CTA

要点

- ✅ ジブ=吊る、アウトリガー=支える。安全は支える構造が中心

- ✅ まず設置条件(アウトリガー)→次に作業範囲(ジブ)の順で判断する

- ✅ 小型(2t・3t)は余裕が小さく、構造的限界を前提に計画する

コメント