大型クレーン案件で「組立・分解はどこまで必要なのか」「何を準備しておくべきなのか」が曖昧なままだと、工程遅延・追加費用・安全リスクにつながりやすくなります。

特にオールテレーンクレーンは、現場での作業状態を成立させるために「運搬状態」と「作業状態」の差が大きくなりやすく、条件整理が不足すると当日になって工程や体制の見直しが発生しやすくなります。

結論:組立・分解は「必要な場合のみ」行い、必ず専門管理下で実施します。

組立・分解を省略できるかどうかは、現場の都合だけで決められず、車両構造・運搬条件・安全管理体制の成立をセットで考える必要があります。

本記事は作業手順の羅列ではなく、組立・分解が必要/不要になる条件と、専門業者へ任せる範囲、現場条件の確認順を「判断軸」として整理します。

「できる/できない」を断定するのではなく、「条件が揃えば可能」「条件が不足すると不可」という境界を明確にし、打合せ・発注判断で迷いにくい材料を増やします。

- ✅ 組立・分解の全体像(何を、なぜ行うのか)

- ✅ 組立・分解が必要になるケース/不要なケースの見極め

- ✅ 事前に揃える確認事項と、打合せで聞くべきポイント

分解・輸送の前提が整理できていると、組立・分解の必要性や見積条件のブレが減ります。例えば「運搬状態で通れる搬入路か」「現場近傍で組立スペースを確保できるか」が曖昧なままだと、当日直前に分解範囲や台数が増減して、費用と工程が動きやすくなります。

搬入や公道対応まで含めた考え方を確認したい場合は

【オールテレーンクレーンの運搬方法】分解輸送・公道対応の考え方

を参照すると、計画段階の確認が進めやすくなります。

著者情報・監修条件(安全・法規配慮)

著者:ユニック車ガイド編集部(現場・安全配慮の実務視点)

立場:初心者にも分かりやすく全体像と判断軸を提示しつつ、自己判断での危険な実作業は推奨せず、専門管理と一次情報確認を前提に安全に解説します。

「現場で決められること」と「専門管理が前提になること」を混同しないように、役割分担と確認順を重視します。

📌 法規・資格・安全要件は現場条件と作業内容で変わるため、最終判断は必ず法令・業界団体・メーカー公表など一次情報で確認してください。

特に重量・高さ・運搬形態・合図体制などの条件が変わると、必要となる届出・資格・安全手順の前提が変わる場合があるため、計画段階での確認が重要です。

まず押さえる「組立・分解」とは(全体像)

組立・分解が指す範囲(何を組む/外すのか)

オールテレーンクレーンの組立・分解は、運搬状態のまま公道走行できる状態と、現場で作業できる状態の差を埋める工程です。

車両状態で運べる範囲と、現場で組む必要がある範囲を切り分けて理解すると、計画が立てやすくなります。

具体的には、作業時に必要な装備を「運搬上の制約(寸法・重量・通行条件)」に合わせて一時的に外し、現場で安全に復元するイメージで捉えるとズレが減ります。

反対に、外す範囲を現場側の都合だけで決めると、運搬計画や安全計画の前提が崩れるため注意が必要です。

なぜ必要になるのか(輸送・現場条件・作業条件の都合)

組立・分解の有無は「現場の制約が工程を決める」という前提で決まります。

現場での作業半径や設置位置、搬入路の条件、周辺環境の制約が強いほど、計画段階で分解・輸送・組立の検討が必要になります。

例えば、搬入路が狭い・旋回余裕が少ない・高低差があるなどの条件では、運べる状態が制限されやすく、結果として現場での組立工程が増えることがあります。

また、作業半径が大きくなるほど定格荷重の余裕が小さくなりやすいため、作業成立のために体制や付帯計画(支持・養生、立入管理)が厚くなる傾向があります。

オールテレーンクレーン特有の前提(他機種との違いの入口)

ラフテレーンクレーンやトラッククレーンとの違いは、性能だけでなく、現場条件や体制に対する前提の置き方に出ます。

比較は「どちらが上か」ではなく、どの条件で工程・体制が変わるかという観点で整理すると、判断に直結します。

例えば、車両としての移動性が高くても、現場側の設置条件(スペース・地盤・近接物)により、実際の段取りは「分解・搬入・組立の順で確実に進める」前提が必要になることがあります。

逆に、現場条件が整っていれば、分解範囲が小さく済み、工程短縮や待機リスク低減につながるケースもあります。

結論と判断軸(迷わないための基準)

結論(断言ライン)

オールテレーンクレーンの組立・分解は、車両構造と現場条件を前提に、専門業者と計画的に実施すべき工程です。

現場判断だけで省略・簡略化できる作業ではありません。

「工程が厳しいから簡略化したい」という発想は起きやすい一方で、組立・分解は安全と法規の前提を含むため、計画と体制の成立を優先して判断する必要があります。

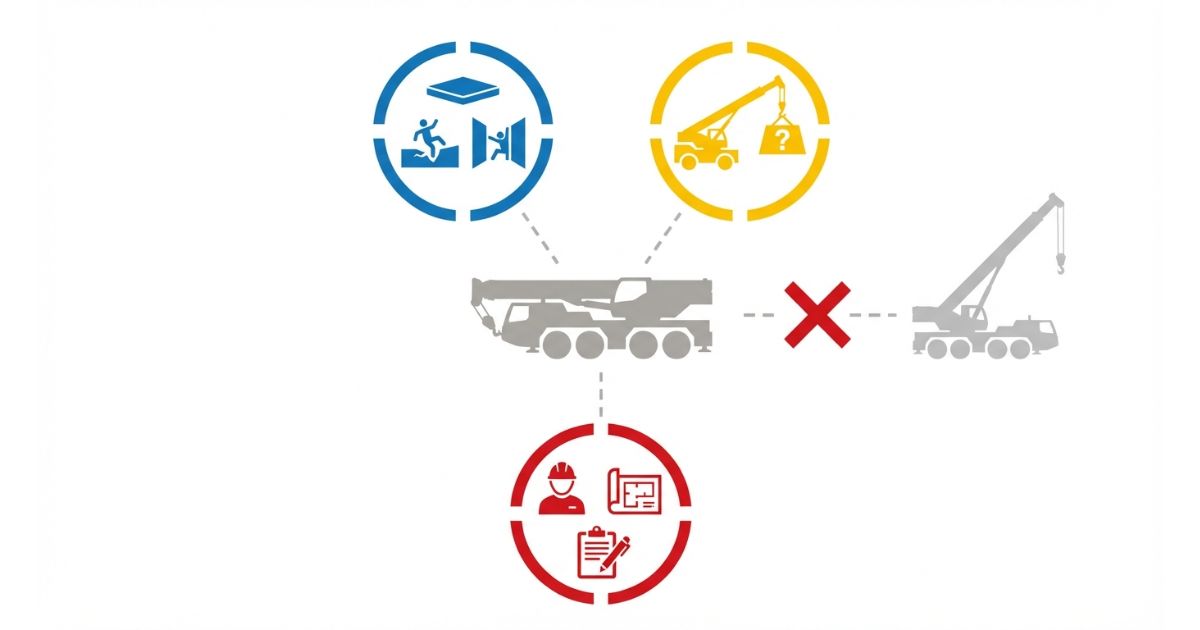

判断軸(組立・分解が本当に必要か)

判断の中心は「組立・分解が必要かどうかを事前に判断できるか」です。判断は次の順に整理すると迷いが減ります。

重要なのは、現場条件の整理が不足している状態で「不要」と結論を急がないことです。

- ✅ 現場条件(スペース・地耐力・周辺環境)を整理できているか

- ✅ 作業条件(設置位置・作業半径・吊り荷条件)を想定できているか

- ✅ 専門業者が計画と作業を管理できる体制か

判断を左右する3条件(重要条件)

- ✅ 資格・経験を持つ専門業者が組立・分解計画と作業を管理すること(手順の是非より、体制と責任の線引きが先に必要)

- ✅ 作業スペース、地耐力、周辺環境など現場条件を事前に確認すること(「測っていない」「根拠がない」状態は判断不可になりやすい)

- ✅ 関連法令・安全基準に基づいた手順と体制を守ること(作業内容が変わると要件も変わる前提で確認する)

できること/できないこと(誤解ポイントを潰す)

「現場判断でできること」と「勝手にやってはいけないこと」

現場管理者が担うべき範囲は「条件の整理」「計画の前提を揃える」「責任範囲を明確化する」ことです。

組立・分解の具体作業を現場判断で進めるのではなく、専門業者の計画と管理のもとで進める前提にします。

ここで誤解されやすいのは、「補助的に手伝うだけなら誰でも関われる」という考え方です。補助であっても立入範囲や合図系統に入る場合は安全管理の枠内になるため、役割と禁止事項を明確にしたうえで参加範囲を決める必要があります。

| 区分 | 現場管理者が主導する内容 | 専門業者の管理が必要な内容 |

|---|---|---|

| 計画 | 条件整理、図面・写真共有、工程調整 | 作業計画、体制、手順、リスク評価 |

| 当日運用 | 立入管理、周辺調整、連絡体制 | 組立・分解の実作業、安全管理の主導 |

| 変更対応 | 条件変更の早期共有 | 計画の見直し、追加対策の判断 |

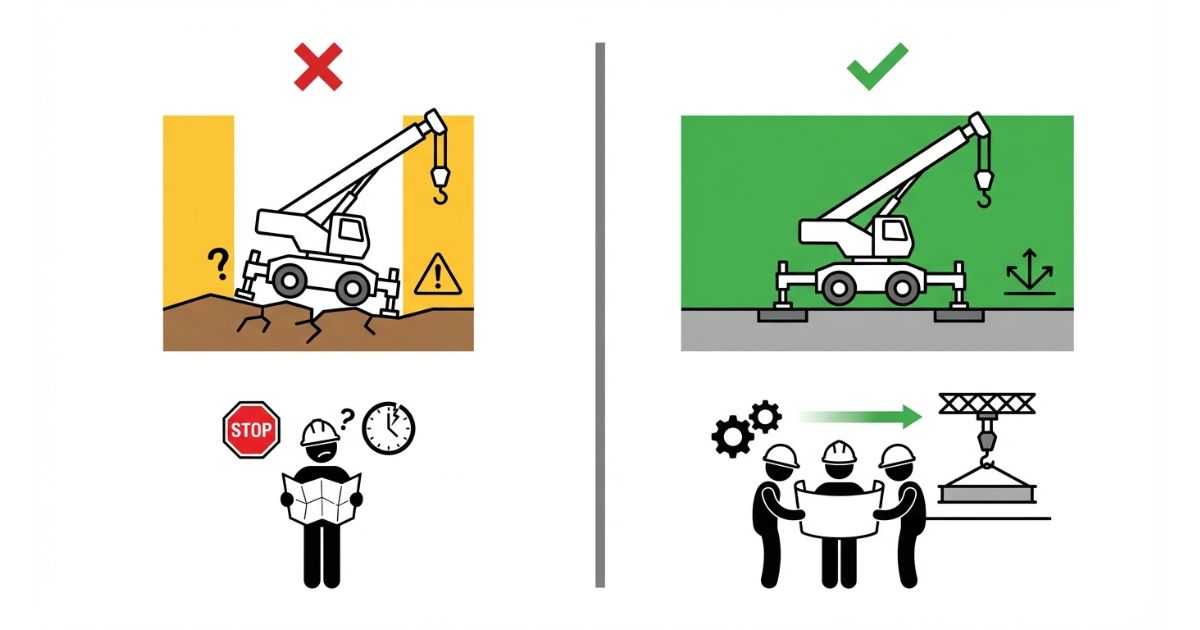

現場条件で“できない”が決まる代表例

- ✅ 設置スペースが確保できず、アウトリガー展開や旋回の余裕がない(「置けそう」に見えても、安全距離や立入範囲まで含めると成立しないことがある)

- ✅ 地耐力の前提が不明で、支持・養生の計画が立てられない(地盤の根拠が曖昧な状態では、当日の判断が保守的になり工程が膨らみやすい)

- ✅ 周辺障害(架空線・近接構造物・第三者動線)があり、立入管理が成立しない(誘導員の配置や規制の可否が工程の前提になる)

工程が変わるポイント(組立・分解の有無が変わる要素)

工程は「どの仕様で作業するか」ではなく「どの条件で作業できるか」で変わります。

現場条件・周辺条件・規制対応の難易度が上がるほど、作業計画の精度と体制の厚みが必要になります。

条件が変わる代表例としては、設置位置が数メートルずれるだけで作業半径が増え、定格荷重の余裕が減って吊り方や付帯計画の前提が変わることがあります。

「少しの変更なら当日で吸収できる」という前提は危険になりやすいため、変更が出た時点で専門業者へ早期共有して計画の前提を更新することが重要です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

事前チェックリスト(打合せ前に揃える)

- ✅ 搬入路:幅員、旋回余裕、障害物、時間帯制限(通行規制がある場合は、迂回や待機場所の確保も前提になる)

- ✅ 設置場所:水平確保の可否、養生の必要性、第三者動線(立入範囲を確保できるかまで含めて考える)

- ✅ 地盤:地耐力の根拠、敷鉄板など支持条件の前提(根拠が曖昧な場合は、保守的な計画になりやすい)

- ✅ 作業半径:想定する作業半径と吊り荷条件(定格荷重に影響)(作業半径が増えると余裕が減る前提で整理する)

- ✅ 周辺:架空線・近接物・規制対応(誘導員、保安)(施工区画外の第三者動線も含めて調整する)

- ✅ 工程:夜間作業、予備日、待機リスク、関係者の立会い(当日変更に備えた連絡系統も決めておく)

比較表:外注時に確認すべき項目(見積・計画の差が出る)

| 確認項目 | なぜ重要か | チェックの観点 |

|---|---|---|

| 必要日数の前提 | 日数が費用とリスクを直撃する | 作業時間帯、予備日、待機条件(前提が違うと見積の比較ができなくなる) |

| 作業体制 | 安全と実行性の中核 | 責任者、合図、保安要員、応援(誰が止める権限を持つかまで確認する) |

| 使用機材・付帯 | 現場条件の成立に影響する | 支持・養生、揚重具、運搬条件(準備物の抜けは当日トラブルになりやすい) |

| 交通規制・調整 | 工程遅延と追加費用の原因 | 届出、誘導、近隣調整、時間制限(誰が手配・対応するかを明確にする) |

| 責任範囲の明確化 | トラブル時の混乱を防ぐ | 誰が何を確認し、誰が止めるか(条件変更時の再見積ルールも含める) |

失敗例→回避策(初心者がやりがちな判断ミス)

- ⚠️ 現場スペースの見落とし → ✅ 事前計測と図面共有で、設置・旋回・立入範囲を具体化する(「置ける」ではなく「安全に運用できる」範囲で確認する)

- ⚠️ 地耐力・養生不足 → ✅ 地盤条件の根拠を確認し、支持・養生の前提を見積段階で合意する(根拠が弱いと当日保守的な対応になり工程が増えやすい)

- ⚠️ 資格・手配範囲の誤解 → ✅ 役割分担と責任範囲を文書化し、当日の判断者を決める(「誰が止めるか」を決めていないと判断が遅れる)

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

費用が変動する要因(固定額で言い切らない)

費用は案件条件で大きく変わるため、金額を一律に断定しないことが安全です。費用を左右しやすい要因は次の通りです。

「日数」だけでなく、「待機が発生しやすい条件」「当日変更が起きやすい条件」があると見積の変動幅が大きくなるため、前提条件の精度が重要になります。

- ✅ 必要日数(時間帯、予備日、待機条件)(夜間・分割作業の有無で体制が変わりやすい)

- ✅ 作業体制(責任者、保安要員、誘導、応援)(保安・誘導の要否が費用に影響する)

- ✅ 輸送距離・運搬条件(分解・輸送の必要性)(運搬方法の前提が変わると台数や工程が動く)

- ✅ 規制対応(交通規制、近隣調整、届出)(手配主体が曖昧だと当日まで不確定要素が残る)

- ✅ 現場条件(地盤、養生、設置制約、周辺障害)(支持・養生の前提が曖昧だと追加対策が出やすい)

レンタル/外注の判断ポイント(短期・単発の現実解)

判断の中心は「購入するか」より「必要な体制を確保できるか」です。

専門業者が作業計画と安全管理を担い、現場条件に合う体制を組めることが最優先になります。

価格比較だけで判断すると、規制対応や保安体制の前提が抜けたまま進みやすいため、「何が見積に含まれるか」「含まれない場合は誰が手配するか」を先に揃えると安全です。

見積依頼のテンプレ(抜け漏れ防止)

- ✅ 現場住所・作業日程・作業時間帯(夜間の有無)(時間帯制限がある場合は理由も添える)

- ✅ 現場図面(設置位置・作業範囲・搬入路)と現場写真(測れない部分は写真で補完する)

- ✅ 想定作業半径と吊り荷条件(定格荷重の前提)(吊り荷が変動する場合は幅を示す)

- ✅ 周辺条件(架空線・近接物・第三者動線)(立入管理の成立条件も共有する)

- ✅ 規制条件(交通規制、近隣調整、立会い要否)(手配主体と期限感を揃える)

- ✅ 支持・養生の前提(地耐力の根拠、敷鉄板など)(根拠が不明な場合は「未確定」と明示する)

安全・法規・資格の注意(確認手順を設計)

安全上の最重要ポイント(原則としての確認項目)

安全管理は「手順を教える」より「確認漏れを起こさない」設計が重要です。次の項目を事前に確認してください。

ここでのポイントは、当日の注意喚起だけでは不十分になりやすく、計画段階で「中止基準」「立入範囲」「合図系統」を固定しておくことです。

- ✅ 作業計画:当日の手順・体制・中止基準の共有(中止基準が曖昧だと現場判断が遅れやすい)

- ✅ 立入管理:立入禁止範囲と第三者動線の分離(第三者動線が残る場合は追加の保安が必要になる)

- ✅ 合図・連絡:合図者と連絡手段の固定(合図が増えると誤解が増えるため、系統を絞る)

- ✅ 周辺条件:架空線・近接物・風などのリスク確認(風などは当日変動するため中止基準とセットで扱う)

法規・資格は「現場と作業内容で変わる」前提で整理

資格・法規の適用は、吊り上げ荷重、作業内容、体制、現場条件で変わります。

一般論だけで判断せず、作業計画に合わせて必要要件を確認する前提にします。

誤認が起きやすいのは、「同じクレーンを使うなら要件も同じ」という考え方です。実際には、吊り荷条件・作業半径・合図体制・運搬形態が変わるだけで、必要な確認事項が増える場合があります。

不明点がある場合は、施工要領書やメーカーの公表資料、必要に応じて関係機関へ確認する姿勢が安全です。

確認手順(現場管理者がやること)

- 作業内容を整理し、組立・分解の有無と前提条件を明確にする(運搬条件と現場条件を混ぜずに整理する)

- 必要な資格・体制・安全要件を専門業者と突き合わせる(「誰が主導するか」を先に固定する)

- 合意した前提条件を文書化し、関係者へ共有する(条件変更時の見直しルールも含める)

- 当日は条件変化を確認し、変更があれば計画を見直す(「想定外」を放置せず、即共有する)

重量物の条件整理では、カウンターウェイトの構造と安全上の注意点が分かっていると、現場制約や体制の相談が具体化しやすくなります。例えば、カウンターウェイトの扱いを曖昧にすると、運搬・保管・組付けの前提が不足し、結果として立入範囲や保安体制が後追いになりやすくなります。安全ポイントを整理して確認したい場合は

【オールテレーンクレーンのカウンターウェイト】構造と安全ポイント

を参照すると、事前の打合せが進めやすくなります。

一次情報に当たるべきタイミング

- ✅ 計画段階:作業内容と体制が固まる前に確認する(要件の抜けは後工程ほど戻せない)

- ✅ 直前変更:作業条件が変わった時点で再確認する(小さな変更でも前提が変わる可能性がある)

- ✅ 不明点:断定せず、法令・団体・メーカー公表で裏付ける(必要に応じて関係機関へ確認する)

FAQ

Q:組立・分解は毎回必要ですか?

A:現場条件次第で必要/不要が分かれます。設置スペース、地耐力、周辺環境の条件を整理して判断します。

次に確認すべきポイントは、設置位置と作業半径が確定しているか、運搬状態で搬入路を通れるかの2点です。

Q:作業期間はどれくらいかかりますか?

A:条件(体制・現場・規制対応)で変動します。必要日数は前提条件を揃えたうえで見積もるのが安全です。

次に確認すべきポイントは、作業時間帯制限と予備日の扱い(待機条件)を見積前提として揃えられているかです。

Q:誰でも組立・分解作業を手伝えますか?

A:資格・安全管理が関わるため役割分担が必要です。実作業は専門業者の管理下で行い、現場側は条件確認と調整に集中します。

次に確認すべきポイントは、立入範囲と合図系統に入る人員の役割が明確になっているかです。

Q:ラフテレーンクレーンやトラッククレーンとの違いは何ですか?

A:前提条件(現場制約・体制・工程の組み方)が異なります。比較は性能だけでなく、現場条件に対して工程がどう変わるかで整理します。

次に確認すべきポイントは、現場のスペース・地盤・近接物の制約が、体制や工程にどの程度影響するかです。

Q:打合せで何を聞けばよいですか?

A:必要日数の前提、作業体制、規制対応、責任範囲、安全計画の5点を確認します。条件変更時の見直し手順も合わせて決めます。

次に確認すべきポイントは、見積に含まれる手配範囲(規制・保安・養生)と、含まれない場合の手配主体が明確になっているかです。

まとめ & CTA

- ✅ 組立・分解の必要/不要は現場条件で決まる(条件が揃わない状態では判断を急がない)

- ✅ 組立・分解は専門業者の管理下で計画的に進める(現場判断で簡略化しない)

- ✅ 事前確認の精度が、遅延と追加費用の発生確率を下げる(前提条件のブレを減らす)

🧭 現場条件(スペース・地盤・周辺)をチェックリストで整理し、前提条件を添えて専門業者へ相談・見積依頼してください。

相談時は「未確定の条件」を未確定のまま伝え、当日判断に寄せないことが安全と費用の両面で有利です。

コメント