現場や購入検討の場面で「このトラックで本当に大丈夫か」を迷わせる要因のひとつがフレーム構造です。見た目が似ていても、フレームの考え方が違うと積載や架装、ユニック車としての作業可否に影響します。

特にクレーン付きトラックは、運搬だけでなく「吊り作業時の荷重」「アウトリガー展開時の反力」「荷台構成による重心位置」など、フレームに効く条件が増えやすいです。日常運搬で問題が出にくい車両でも、吊り作業を含めると確認観点が変わるため、フレームを単なる部品ではなく用途適合の土台として扱う必要があります。

結論:トラックのフレームは構造と強度を基準に用途適合を判断します。

本記事は、単なる構造説明で終わらせず、ユニック車・クレーン付きトラックの実務判断に直結する形で「構造と強度の考え方」を整理します。

2t・3t・小型トラックの領域では、車両の余裕が大きい前提で判断すると、架装後に「思ったより積めない」「作業条件が厳しい」「現場で展開できない」といったズレが起きやすいです。フレームは後から替えにくい要素のため、最初に判断軸を固定すると検討が安定します。

- ✅ 用途に対してフレーム構造が適合しているかを判断できる

- ✅ 架装の可否・制限条件をフレーム視点で確認できる

- ✅ 積載量と強度を混同しない整理ができる

トラック全体の部位関係を先に整理してからフレームを読むと理解がぶれにくいため、【トラックの構造】図解でわかる基本構成と仕組みで基本構成を確認した上で判断すると、強度や架装の見落としを減らせます。部位の役割が整理できていると、「フレームで決まる条件」と「装置や荷台で決まる条件」を切り分けやすくなり、現場での確認手順も作りやすくなります。

著者:ユニック車ガイド編集部(現場判断を助ける中立・実務重視)

執筆スタンス:架装や積載の前に、まずフレームを見るという考え方を徹底する。

監修:本記事はYMYL非該当のため監修は設けていません(安全・法規・資格は条件付きで確認手順を提示します)。

トラックフレームで多くの人がつまずく理由

結論:トラックフレームは外観で違いが見えにくく、積載量や架装の話と混同されやすいため、判断軸が曖昧になりやすいです。

理由:フレームは車両の土台であり、荷重の受け方や変形のしやすさが「構造」で決まりますが、一般的な比較では積載量やボディ形状ばかりが先に見られがちです。

補足:「強そう=何でもできる」という理解は危険です。フレームが担う範囲と、フレームでは決まらない範囲を分けて捉える必要があります。

判断が難しくなる典型は「運搬の条件」と「吊り作業の条件」が混在するケースです。運搬中心の条件では余裕があるように見えても、吊り作業を含めるとアウトリガー展開、作業半径、吊り荷の位置、荷台構成によってフレームに掛かる条件が変わります。条件の整理が不足すると、積載量だけで安心しやすくなり、確認不足が生まれます。

- ✅ 見た目では違いが分かりにくい

- ✅ 積載量や架装の話と混同されやすい

- ⚠️ 「強そう=何でもできる」という誤解が起きやすい

ユニック車で起きやすい判断ミス

結論:ユニック車では、フレーム確認を後回しにすると「架装できると思ったが条件が合わない」というミスが起きやすいです。

理由:ユニック車はクレーン装置を載せる架装が前提となり、フレームが受ける荷重条件が一般的な運搬用途と変わるためです。

具体:積載量だけで判断してしまうと、クレーン装置・荷台・作業時の荷重条件をフレーム視点で整理できず、作業可否の見込み違いにつながります。

「可能だが注意が必要」な代表例は、吊り荷が軽い場合でも作業半径が大きくなる運用です。作業半径が伸びると、クレーン装置側の能力表だけでなく、車両全体の安定条件や架装条件の影響が増えます。フレームは単独で可否を決めませんが、前提条件として不足があると運用が成立しにくくなります。

- ⚠️ フレームを見ずに架装可否を判断してしまう

- ⚠️ 積載量だけで強度を判断してしまう

結論|トラックフレームの判断軸

結論:トラックフレームは「フレーム構造と強度が用途・架装条件に適合しているか」で判断します。

理由:フレームは荷重を受ける土台であり、同じ車種でも用途(運搬中心か、ユニック車として吊り作業があるか)で求められる条件が変わります。

補足:判断は1点で決めません。主判断軸に加えて、副判断軸で不足リスクを減らします。

用途が同じ「クレーン付きトラック」でも、2t・3t・小型で条件が変わりやすいのは、架装後の余裕、荷台の取り回し、現場の設置条件です。車両のサイズが小さいほど、作業時の制約(設置スペース、姿勢、荷の置き場所)が運用に影響しやすく、フレーム適合の確認を後回しにすると修正が難しくなります。

- ✅ 主判断軸:フレーム構造と強度が用途・架装条件に適合しているか

- ✅ 副判断軸:積載量との関係/架装・改造の可否/ユニック車としての実用性

フレームは「土台」であるという考え方

結論:フレームは「積む・載せる・作業する」の前提条件であり、後から変更しにくい要素です。

理由:フレームは車両全体の荷重を受け、架装や使用条件によって負担のかかり方が変わるためです。

具体:用途に合わないフレームに合わせて無理に架装や運用を寄せるより、用途に合う土台を選ぶほうが判断が安定します。

現場判断では「吊り作業の頻度」「最大荷重の頻度」「アウトリガーを展開できる現場が多いか」を整理すると、フレームに求める余裕の方向性が決めやすいです。吊り作業の頻度が低い場合でも、最大荷重が厳しい運用があるなら、最大条件を基準に土台の確認を行うほうが安全側の判断になります。

- ✅ 車両性能の前提条件として考える

- ✅ 後から変更しにくい要素として優先して確認する

トラックフレームの基本構造

フレームの役割

結論:トラックフレームの役割は、車体を支え、荷重を分散し、架装のベースになることです。

理由:積載や架装、ユニック車のクレーン装置などの荷重は車両全体にかかるため、フレームが土台として受け止めます。

具体:運搬用途では荷台と積載物の荷重が中心になり、ユニック車ではクレーン装置や作業時の荷重条件も関わります。

「荷重を分散する」という表現は、荷重が一点に集中しないように受けるイメージです。架装では、取付位置、補強の考え方、固定方法がセットになり、フレーム側が前提条件になります。荷台の形状や装置の配置が変わると、同じ荷重でもフレームにかかる負担の方向が変わるため、用途の言語化が重要になります。

- ✅ 車体支持(車両全体を支える)

- ✅ 荷重分散(荷重を車体に広げる)

- ✅ 架装ベース(荷台・装置の土台になる)

代表的なフレーム構造の考え方

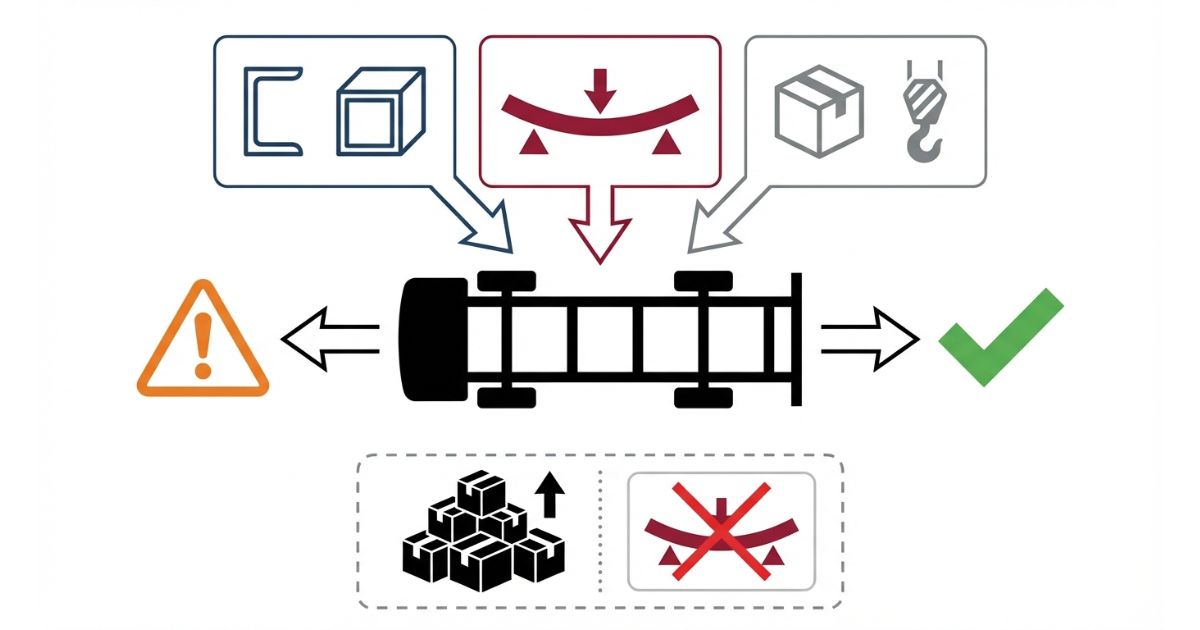

結論:フレーム構造は「どこで荷重を受け、どのように分散し、どこが弱点になりやすいか」という視点で捉えます。

理由:構造の違いは、強度だけでなく、ねじれやすさ、架装の自由度、耐久性の傾向に影響します。

具体:強度は「厚みがあるか」だけではなく、荷重が集中する箇所・支点・長さ・接合部の条件で変化します。

現場では「縦方向の荷重」「横方向の力」「ねじれ」の入り方が混在します。吊り作業では、荷が動く、作業半径が変わる、アウトリガー設置が不均一になるなど、条件が動きやすいです。フレーム評価は数値を断定するより、荷重がどこに集まるかを把握して、架装条件や運用条件と矛盾がないかを確認する使い方が現実的です。

- 🧩 構造の違いは「影響範囲」で理解する

- ✅ 強度と柔軟性のバランスを用途で決める

できること/できないことの整理

フレーム構造で決まる「できること」

結論:フレーム構造は「架装可能範囲」と「積載・作業の安定性」に影響します。

理由:フレームが荷重を受ける土台であるため、どの位置にどの程度の荷重を載せられるか、どのように固定できるかが条件として現れます。

具体:ユニック車ではクレーン装置の搭載や荷台構成がフレーム条件とセットで検討され、作業時の荷重条件も含めた整理が必要になります。

「可能だが注意が必要」なパターンは、架装自体は成立しても、荷台の長さや装置配置で実務が窮屈になるケースです。例えば、荷台スペースが想定より減る、荷の置き場所が取りにくい、アウトリガー展開スペースが確保しにくいなど、フレーム条件と運用条件の相性が結果に影響します。用途に対して余裕があるかをフレーム視点で確認すると、運用時のズレを減らせます。

- ✅ 架装可能範囲(載せられる装置・構成の幅)

- ✅ 積載・作業の安定性(荷重の受け方が安定するか)

フレームではカバーできないこと

結論:フレームが強くても、免許・資格・法規の条件や、クレーン性能そのものは別判断です。

理由:作業可否は「車両構造」だけで決まらず、運転免許・移動式クレーン系資格・作業条件・現場条件などが組み合わさります。

具体:クレーン装置の定格荷重や作業半径は装置側の能力表で確認し、フレームはその前提として適合しているかを確認します。

よくある誤認は「装置の能力表に載る数値=現場で安全に作業できる」という理解です。能力表は重要ですが、実際の作業は設置条件、荷の動き、作業姿勢、運用ルールが加わります。フレームは土台としての前提条件であり、免許・資格や現場条件を含む確認手順とセットで判断する必要があります。

- ✅ 免許・資格・法規は別の確認軸

- ✅ クレーン性能(定格荷重・作業半径)は装置側の確認

選び方・比較・実践

結論:用途を言語化し、フレーム視点で「必要条件」を先に揃えると判断が安定します。

理由:用途が曖昧なまま車両を見始めると、積載量や装備だけで判断してしまい、架装や作業条件でつまずきやすくなるためです。

具体:運搬中心か、吊り作業を伴うかでフレームにかかる条件が変わるため、用途→フレーム→架装の順で整理します。

用途の言語化は「何を・どこで・どの頻度で」を短文に落とすと実務で使えます。例えば「建材を運搬し、週に数回は荷下ろしで吊り作業がある」など、運搬と吊り作業の比率が分かる形にすると、フレーム適合の確認範囲を決めやすいです。条件が固まるほど、架装の相談や見積の前段で判断ができます。

チェックリスト

- ✅ 用途(運搬中心/吊り作業を伴う)

- ✅ 想定荷重(最大と頻度)

- ✅ 架装内容(クレーン装置・荷台構成・固定方法)

- ✅ フレーム強度の余裕(不足リスクを残さない)

迷ったときのチェック(3つ)

- ✅ 用途が「運搬」か「吊り作業あり」かを言語化できているか

- ✅ フレームを前提に架装の可否・制限条件を確認しているか

- ✅ クレーン装置の能力(定格荷重・作業半径)を別軸で確認しているか

よくある失敗例と回避策

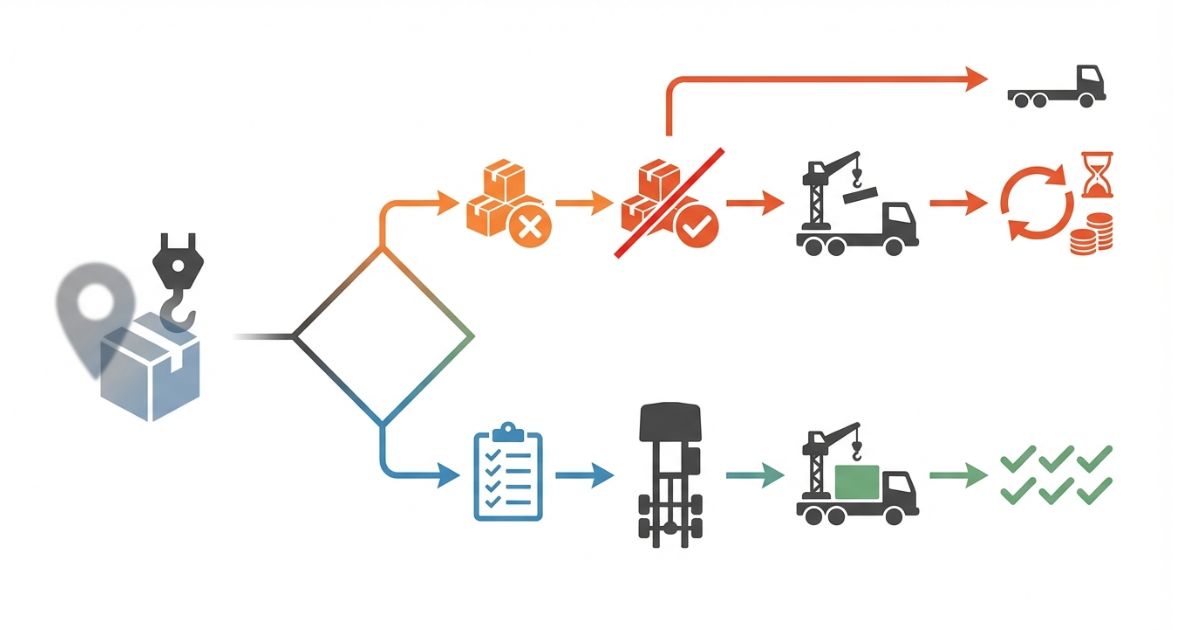

結論:失敗は「用途後付け」で発生しやすく、回避は「最初にフレーム基準で確認」を徹底すると安定します。

理由:用途が固まっていない段階で車両を選ぶと、後から架装や作業条件が増えてフレーム条件と合わなくなるためです。

用途後付けが起きる背景は「現場の想定が増える」ことです。荷の種類が変わる、吊り作業の頻度が増える、現場スペースが狭いなど、運用の条件が変化すると、架装や運用で吸収しようとして無理が出ます。最初にフレーム基準で条件を揃えると、変更が入っても判断の優先順位を保ちやすくなります。

| 失敗例 | 起きること | 回避策 |

|---|---|---|

| 積載量だけで判断 | 架装条件・作業条件を見落とす | 用途→フレーム→架装の順で整理 |

| フレーム確認を後回し | 想定した架装が条件不一致になる | フレームを前提に制限条件を確認 |

| クレーン性能と混同 | 作業可否の判断がズレる | 装置の能力表(定格荷重・作業半径)を別軸で確認 |

クイック診断(3択)

迷いが強い場合は、目的を3択に落としてフレーム確認の順序を固定します。

目的が整理できると、確認する資料の順番も固定できます。現場では「車両の仕様確認」「架装条件の確認」「運用ルールの確認」を先に揃えると、後工程の手戻りが減ります。

- ✅ 運搬中心:積載の上限と荷台構成に対してフレーム条件を確認する

- ✅ 吊り作業あり(ユニック車想定):架装条件と作業時荷重を前提にフレーム条件を確認する

- ✅ 条件が混在:最も重い荷重条件を基準にフレーム確認を先に行う

費用感・レンタル/購入/外注の考え方

結論:フレーム差は「対応できる用途の幅」に影響するため、無理に合わせずレンタルや外注に切り替える判断も合理的です。

理由:用途に対してフレーム条件が不足する場合、架装や運用で補うほどコストとリスクが増えやすいです。

具体:頻度が低い吊り作業はレンタルや外注で対応し、日常運搬は用途に合う車両を選ぶなど、用途ごとに分けて考えると判断がぶれにくくなります。

費用感の判断では、車両の購入価格だけでなく「架装・改造の手間」「検査や書類の手続き」「運用時の制約」を含めて考える必要があります。フレーム条件に無理がある運用は、補強や運用ルールの追加で対応する場面が増え、結果として手間が増える傾向があります。用途の頻度が低い作業は、切り分けて外部手段に寄せる判断が現実的です。

- 🔍 フレーム差=用途対応幅の差として捉える

- ✅ 無理に対応させず外注・レンタルを選ぶ判断を持つ

安全・法規・資格の注意点

結論:フレームは安全の一要素に過ぎず、作業可否は法規・資格・現場条件と併せて確認が必要です。

理由:ユニック車やクレーン付きトラックの運用は、車両構造だけでなく、運転免許・移動式クレーン系資格・作業条件・安全管理が組み合わさります。

具体:判断手順を固定すると安全側に寄せられます。

免許・資格は「車両の種類」「吊り上げ荷重」「運用形態」「事業所の運用ルール」で必要条件が変わる場面があります。現場で起きやすい誤認は「ユニック車だから特定の資格だけで足りる」「小型だから条件が緩い」という理解です。運用前に、車両側の仕様、装置側の能力表、現場の安全ルールを照合し、必要な免許・資格の要件を確認する手順が安全です。

- ✅ フレーム適合:用途・架装条件に対して土台が成立しているか

- ✅ 装置確認:クレーン装置の能力表(定格荷重・作業半径)で作業範囲を確認する

- ✅ 資格・法規:運転免許・資格要件・現場ルールを確認する

- ⚠️ 断定が難しい条件は、現場責任者と運用ルールで最終判断する

積載量・車両重量・総重量の違いを整理してから条件を読み替えると判断が安定するため、【トラックの重さ】車両重量・総重量・積載量の違いを整理で用語と数値の考え方を揃えてから確認すると、強度や法規の見落としを減らせます。車検証の用語と現場の呼び方が一致しない場面もあるため、用語を揃えた上で確認する手順が有効です。

FAQ

フレームが強ければ何でも積めますか?

回答:フレームが強くても「積めるか」は積載条件・固定方法・荷台構成・法規条件とセットで判断が必要です。フレームは土台であり、積載の可否を単独で保証する要素ではありません。

次に確認すべきポイントは、積載物の形状と固定方法、荷台構成、車検証上の条件(最大積載量や総重量の扱い)です。

後からフレーム補強はできますか?

回答:補強の可否は車両条件・架装内容・施工条件に依存します。補強で解決できる範囲と、用途自体が合っていない範囲があるため、まず用途とフレーム適合を整理した上で確認が必要です。

次に確認すべきポイントは、補強の目的が「架装条件の成立」なのか「運用時の余裕確保」なのかを分けた上で、施工要領や検査・手続きの要否を確認することです。

ユニック車に向かないフレームはありますか?

回答:向き不向きは「ユニック車として求める架装条件と作業時荷重に適合するか」で決まります。ユニック車の前提条件を先に置き、フレーム適合と制限条件を確認する手順が安全です。

次に確認すべきポイントは、想定する吊り作業の条件(最大荷重・作業半径・頻度)と、アウトリガー展開を含む設置条件が現場で成立するかの確認です。

まとめ & CTA

要点:トラックフレームはトラック選定の最初の判断軸です。用途に対して土台が成立しているかを先に確認すると、架装や運用の判断が安定します。

フレーム確認を先に行うと、後工程の「架装の相談」「装置の選定」「現場での運用ルール作り」がスムーズになります。特にクレーン付きトラックは、装置側の能力表だけでは決まらない条件が多いため、用途→フレーム→架装→運用の順序を守ることが実務的です。

- ✅ フレームは「積む・載せる・作業する」の前提条件

- ✅ 用途→フレーム→架装の順で考える

- ✅ ユニック車は装置能力(定格荷重・作業半径)と資格・法規も別軸で確認する

🧭 次の行動:用途別のユニック車・クレーン付きトラック解説記事を確認し、用途に合う選び方の基準を揃える。

コメント