クローラークレーンのメーカーを調べる場面では、メーカー名は見つかっても「自社の現場に合う候補がどれか」が整理できず、比較が空回りしやすいです。

結論:メーカーごとに強みのあるクラス・用途が異なるため、現場条件に合うメーカーを選ぶのが正解です。

この記事では、メーカー名の羅列ではなく、実務で使える判断軸(用途・規模・運用前提)でメーカーと代表機種を整理します。読み終えると、用途・規模に合う候補メーカーを絞り、比較ポイントを統一し、確認すべき条件を漏らさない状態になります。メーカー情報を整理する流れの中で、クレーン付きトラック領域のメーカー像も併せて把握したい場合は、【古河ユニックとは】特徴・性能・価格・選び方を総まとめのようなまとめ記事で、特徴の整理手順を確認してから比較に入ると判断がぶれにくくなります。

著者:ユニック車ガイド編集部(重機・車両選定/安全配慮の実務目線)

方針:特定メーカーを推奨せず、用途適合性と運用前提(サポート・部品供給・整備)を軸に、現場で安全に判断できる情報へ整理します。法規・資格・作業可否は断定を避け、一次情報での確認手順を示します。

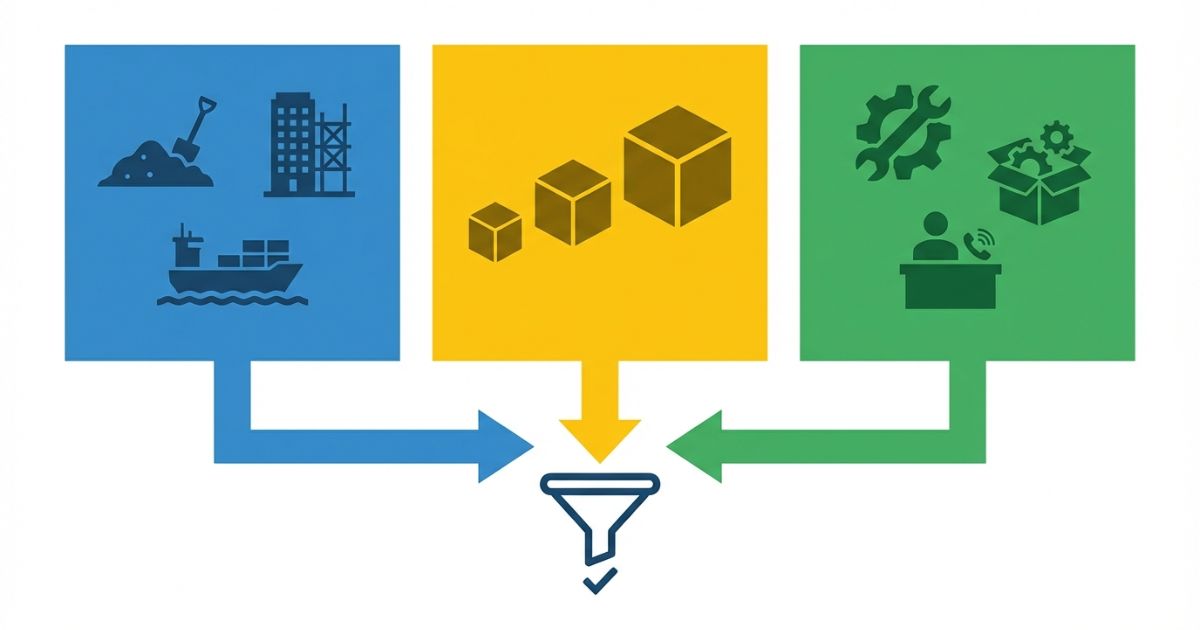

なぜ「メーカー名だけ」では選べないのか(課題の全体像)

結論:クローラークレーンのメーカー選びは、メーカー名の比較から始めると前提が揃わず、判断がぶれやすいです。

理由:クローラークレーンはクラス(小型・中型・大型)と用途で前提が変わり、運用前提(整備・部品供給・サポート)も含めて考えないと導入後に詰まりやすいからです。

補足:同じメーカーでも得意とするクラスや用途の厚みが異なります。代表的な機種名を見つけても、現場条件に合うかは別問題です。さらに、現場では「設置スペース」「搬入路」「地盤条件」などの制約が絡み、同じクラスの機械でも運用可能かが変わることがあります。

具体:まずは「用途」「規模」「運用体制」を揃え、揃った前提の上でメーカーを比較すると、候補は自然に絞れます。吊り荷の性格(形状・重心・吊り頻度)と作業半径の見立てを先に作り、最後に能力表で照合する流れにすると、初期段階の見落としが減ります。

この検索で多い悩み(設備担当のつまずき)

- ✅ メーカーの数は把握できても、強みの違いが言語化できない

- ✅ 小型/中型/大型の前提が揃わず、比較が崩れる

- ✅ 導入後の運用(整備・部品・サポート)を後回しにして選定がぶれる

- ✅ 「吊れる/吊れない」の判断を、能力表ではなくイメージで進めてしまい、後から条件が合わずに戻る

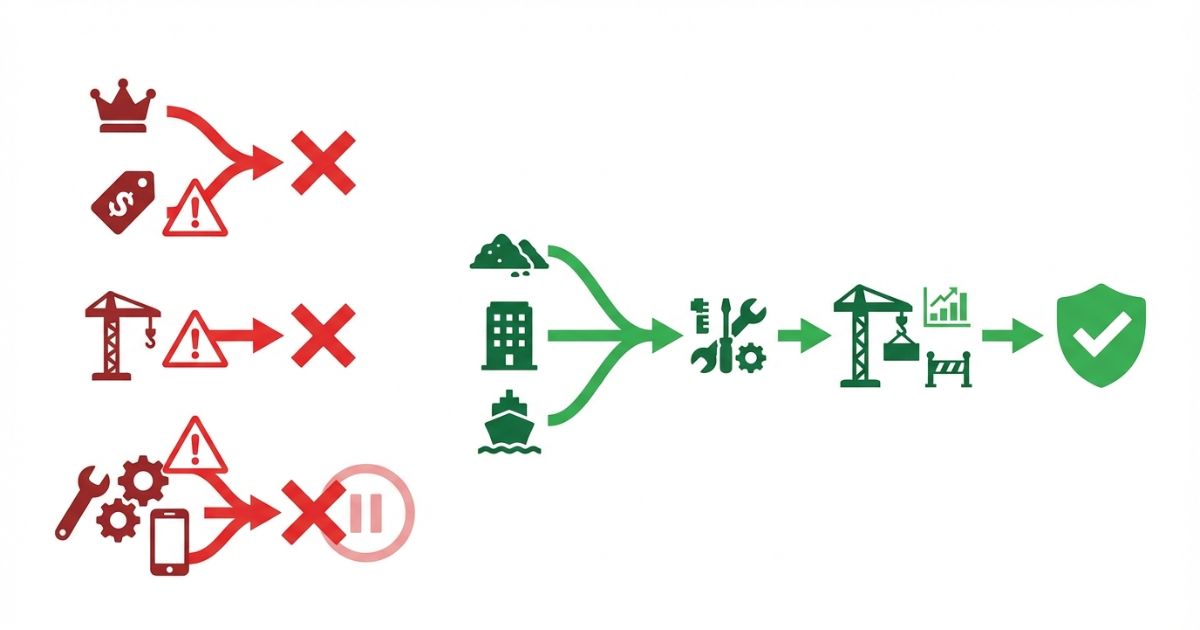

失敗しやすい判断ミス(初期段階の典型)

- ⚠️ 「知名度」「価格」だけで候補を決めて、現場条件に合わず再検討になる

- ⚠️ 海外機を候補に入れたが、保守・部品・対応窓口の前提が合わない

- ✅ 代表機種名だけ見て、作業条件の適合確認が抜ける

- ⚠️ 搬入ルートや設置スペースの制約を後回しにして、最終段階で「入らない/据えられない」が発覚する

結論|メーカー選定の判断軸は「用途×規模×運用前提」で固定する

結論:メーカー選定は「用途×規模×運用前提」で整理すると、候補メーカーは自然に絞れます。

理由:メーカーごとに得意クラス・得意用途が分かれ、導入後の運用前提(サポート・部品供給・整備)もメーカーや体制で差が出やすいからです。

補足:メーカーの優劣を断定するのではなく、現場適合で判断する立て付けにすると、社内説明でもぶれにくくなります。判断軸を固定する目的は「結論を急ぐ」ことではなく、「確認順を統一して比較を止めない」ことです。

具体:一次判断で候補を減らし、二次判断で運用面まで含めて残す条件を明確化します。一次判断は用途と想定クラスで「候補群」を作り、二次判断で能力表の照合と運用条件の確認で「残す/落とす」を決める形が安全です。

この記事の結論(要点)

クローラークレーンのメーカーは得意クラス・用途が分かれるため、「どの現場・規模で使うか」を基準に整理すれば候補は絞れます。

一次判断の型(最優先の判断軸)

- ✅ 現場の用途・規模に対して対応可能なメーカーかどうか

- ✅ 「どのクラスで検討しているか」を言語化できるか(小型/中型/大型の前提固定)

二次判断の型(候補に残す条件)

- ✅ メーカーごとの得意クラス・代表機種

- ✅ サポート・部品供給を含めた運用面の相性

- ✅ 企業規模・保有体制との適合性

- ✅ 能力表・作業半径・地盤条件の前提を踏まえて「条件付きで可能か」を言えるか

まず揃えるべき前提(比較の土台)

- 🧩 作業の種類(吊る対象/頻度/搬入条件)

- 🧩 現場制約(設置スペース/搬入路/地盤条件の考え方)

- 🧩 運用体制(自社整備か外注か、稼働率、予備機の有無)

- 🧩 「作業半径の見立て」と「アウトリガー相当の設置条件(設置幅・接地の考え方)」を、現場側の前提として先に整理する

クイック診断(3択)

- ✅ 候補が多すぎて比較が進まない:用途と想定クラスを先に固定する

- ✅ メーカーは決まりそうだが不安が残る:運用前提(整備・部品・対応窓口)を確認する

- ✅ 代表機種で決めたくなる:作業条件(現場制約を含む)で照合してから決める

仕様・できること/できないこと(誤解を潰す)

結論:メーカー比較の前に、クラスと運用前提の誤解を潰すと、一覧の読み違いを防げます。

理由:クラス(小型・中型・大型)で想定条件が変わり、代表機種は入口に過ぎず、国内/海外で運用前提が変わりやすいからです。

補足:「導入できる」と「運用し続けられる」は別の判断です。運用前提は比較の二次判断軸として扱うと安全です。特に、部品供給や整備窓口の前提が合わないと、稼働停止の影響が工程に直結しやすくなります。

具体:クラス、代表機種、国内/海外の3点を、条件付きで整理します。「できる/できない」は断定せず、能力表と現場条件の照合で「条件付き可」を残す考え方が実務向きです。

クラス(小型・中型・大型)で「前提」が変わる

- ✅ 想定クラスを明示しないと、メーカー比較の結論がずれる

- ✅ 同じメーカーでも、ラインナップの厚いクラスが異なる場合がある

- 🧩 まずは用途と想定クラスを固定し、その範囲で候補メーカーを探す

- 📌 クラスが上がるほど搬入・組立・設置の前提が増えるため、現場制約の確認順を先に決めておくと戻りが減る

「代表機種」は比較の入口であって結論ではない

- ✅ 代表機種は「得意領域の象徴」程度に捉える

- ✅ 最終判断は作業条件(現場制約を含む)で照合して決める

- ⚠️ 代表機種=万能と決めつけない

- 📌 「吊る物の重量」だけでなく「作業半径」「揚程」「地盤」「接地条件」の組み合わせで可否が変わる

国内/海外で変わりやすい運用前提

- ✅ サポート窓口、部品供給、整備の考え方に差が出やすい

- ✅ 供給・対応が自社の運用体制に合うかを確認する

- 🧩 導入判断と運用判断を分けて整理する

- ⚠️ 「導入できるが、止まった時に復帰が遅い」状態は工程リスクになるため、停止時の対応窓口まで確認しておく

メーカー一覧(特徴・強みと代表的な機種の位置づけ)

結論:メーカー一覧は「得意クラス」「得意用途」「運用前提」の3点で読むと、候補が絞れます。

理由:優劣を断定できる要素よりも、適合条件の違いが意思決定に直結するからです。

補足:代表的な機種は“例”として扱い、機種名の比較だけで結論を出さないことが安全です。代表機種の名称を把握しても、最終的な可否は能力表と現場条件の照合で決まります。

具体:メーカーごとに同じテンプレで整理し、用途×規模で候補を当てる簡易チャートを併用します。ここでの整理は「候補を作る」ためのもので、最終確定はチェックリストと比較表で行います。

一覧の読み方(この記事の整理ルール)

- 🔍 「得意クラス」「得意用途」「運用面の前提」で比較する

- ✅ 断定的な優劣表現を避け、適合条件で判断する

- 📌 代表的な機種は“例”として位置づける

- ✅ 「可能だが注意が必要」なパターンは、能力表の条件と現場制約の両方を確認してから残す

メーカー一覧(記載テンプレ)

- ✅ メーカー名

- ✅ 強み(得意クラス/用途の傾向)

- ✅ 向く現場(条件例)

- ✅ 注意点(運用前提/確認ポイント)

- ✅ 代表的な機種(例)

※メーカー名と代表機種は、候補を絞るための入口として整理する。最終判断は作業条件・現場制約・運用前提で照合して確定する。

メーカー一覧(主要メーカーの整理例)

- ✅ 国内メーカー(例):住友重機械建機クレーン、コベルコ建機、日本車両 など

- ✅ 海外メーカー(例):Liebherr、Manitowoc、SANY、XCMG など

※上記は「候補名を拾うための例」。実務では、想定クラスと用途を固定したうえで、各社のラインナップとサポート前提を照合して候補を残す。

メーカーを「用途・規模」で素早く当てる簡易チャート(考え方)

- 用途を大分類で決める(例:土木系/基礎系/プラント系のように工事の性格で整理)

- 想定クラスを固定する(小型・中型・大型のどこを想定するかを明確化する)

- 運用前提を確認する(整備・部品供給・対応窓口が運用体制に合うかを確認する)

- 候補が3社程度になるまで、二次判断の条件で落とす

例として、土木系で中型クラスを想定する場合は「搬入性と稼働率」を重視しやすく、プラント系で大型クラスを想定する場合は「据付条件と停止時の復帰性」を優先しやすいです。どの優先順位になるかを先に決めると、候補が減ります。

候補を3社まで絞るステップ(テキスト図)

用途の整理 → 想定クラスの固定 → 対応メーカーの抽出 → 運用前提の確認 → 比較表で要確認事項を潰す → 候補3社

「対応メーカーの抽出」では、代表機種の名前で探すよりも、メーカーのラインナップの範囲(想定クラスの厚み)を確認すると、候補漏れが減ります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:チェックリストと比較表を先に作ると、メーカー選定の判断ミスを減らせます。

理由:比較の土台が揃い、代表機種や価格など単発の情報に引っ張られにくくなるからです。

補足:社内説明では「なぜ候補に残すか」「何を確認すべきか」が見える形が強いです。比較表は、結論の正しさよりも「確認項目の漏れがない」ことが価値になります。

具体:導入前チェックリスト→比較表→失敗例→回避策の順で実務フローに落とし込みます。条件が揃わない段階では、候補を増やすよりも「前提の精度」を上げる方が再検討が減ります。

導入前チェックリスト(必須)

- ✅ 現場条件:設置余裕/搬入路/想定地盤の確認項目を揃える

- ✅ 作業条件:吊り荷の種類/頻度/必要な作業半径の見方を揃える

- ✅ 運用条件:稼働率/整備体制/緊急時対応/代替機の考え方を揃える

- ✅ 社内条件:予算枠/更新サイクル/複数現場運用の有無を揃える

- ✅ 条件付き可の整理:能力表で「条件付きで可能」になりやすい点(作業半径・地盤・接地)を先にメモしておく

迷ったときのチェック(3つ)

- ✅ 想定クラスが固定できているか

- ✅ 作業条件(現場制約を含む)で照合できているか

- ✅ 運用前提(整備・部品供給・対応窓口)を確認できているか

判断が揺れる場合は、メーカー比較に戻るのではなく、作業半径の見立て・搬入条件・整備窓口の優先順位のどれが曖昧かを先に特定すると、整理が進みます。

| メーカー | 得意クラス | 得意用途 | 運用面の前提(保守・供給の考え方) | 候補に残す条件 | 要確認事項 |

|---|---|---|---|---|---|

| (候補メーカーA) | (小型/中型/大型) | (用途の大分類) | (整備体制/部品供給/窓口) | (残す理由の条件化) | (能力表/搬入/現場制約など) |

| (候補メーカーB) | (小型/中型/大型) | (用途の大分類) | (整備体制/部品供給/窓口) | (残す理由の条件化) | (要確認事項) |

| (候補メーカーC) | (小型/中型/大型) | (用途の大分類) | (整備体制/部品供給/窓口) | (残す理由の条件化) | (要確認事項) |

失敗例→回避策(必須)

失敗例1:クラス前提が揃わず比較が破綻する

回避策:比較前に想定クラス(小型・中型・大型)を固定し、その範囲で候補を並べる。クラスが曖昧なままメーカー名を増やすと、能力表の比較条件が揃わず、結論が揺れます。

失敗例2:代表機種名で決めて作業条件確認が抜ける

回避策:最後は作業条件(現場制約を含む)で照合し、できる/できないを条件付きで確定する。作業半径が1つ変わるだけで可否が変わるケースがあるため、能力表の条件を先に揃えます。

失敗例3:運用(整備・部品)を後回しにして導入後に詰まる

回避策:導入前に運用窓口・部品供給・点検の前提を確認し、運用し続けられる条件を揃える。停止時の復帰まで含めて確認しないと、工程影響が想定より大きくなることがあります。

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論:費用は「機種」だけでは決まらないため、条件を揃えた上でレンタル/購入/外注を選ぶと判断が安全です。

理由:クラス、稼働日数、運用体制でコスト構造が変わり、比較の軸がずれると誤った結論になりやすいからです。

補足:価格だけの比較は、運用前提(整備・部品供給・対応窓口)を見落としやすいです。運用前提は見積の確認項目として先に固定すると整理が進みます。大型クラスほど、搬入・組立・据付の前提が費用に影響しやすい点も押さえておくと安全です。

具体:向くケースを条件付きで整理し、見積・比較で確認すべき項目をチェック化します。価格を並べる前に、含まれる範囲(点検、輸送、待機、停止時対応)を揃えると、比較が崩れにくくなります。

レンタルが向くケース/購入が向くケース/外注が向くケース

- ✅ レンタル:短期・スポットで、稼働が読みにくい場合

- ✅ 購入:稼働率が高く、整備体制が整う場合(外注前提が固まっている場合を含む)

- ✅ 外注:安全管理や手配まで含めて任せたい場合、社内に運用知見が薄い場合

- 📌 条件付きの考え方:稼働停止が工程に直結する場合は「停止時の代替手段」まで含めて選択する

※どの選択も、現場条件・作業条件・運用前提が揃う範囲で比較することが前提です。

見積・比較で確認すべき項目(チェック型)

- ✅ 保守・点検の前提(点検頻度、整備の窓口、停止時の対応)

- ✅ 供給・対応窓口(部品供給の考え方、連絡経路、対応範囲)

- ✅ 稼働停止時の代替手段(予備機、代替手配、工程影響の整理)

- ✅ 料金に含まれる範囲(輸送・組立・据付・待機・作業時間の前提)を揃えて比較する

安全・法規・資格の注意(確認手順を提示)

結論:安全・法規・資格の確認は、メーカー比較より優先して手順で行うと判断が安全です。

理由:作業可否は現場条件と作業条件の組み合わせで変わり、資格や法規の扱いも条件で変わる場合があるため、断定で進めると違反や事故のリスクが上がるからです。

補足:記事内では「確認が必要なポイント」を整理し、最終確定は一次情報(公的機関・社内規程・メーカー資料)で行う立て付けが安全です。資格や作業条件は「現場の運用ルール」によっても求められる要件が変わることがあるため、社内の確認順を先に決めると迷いが減ります。

具体:確認手順を番号付きで提示し、できる/できないの判断を安全条件の確認に戻します。特に、作業半径・地盤・接地条件・周囲障害物の整理が曖昧な状態では、メーカー比較より前提整理を優先します。

安全はメーカー比較より優先順位が上

- ✅ できる/できないの判断は、安全条件と現場条件の確認に戻して確定する

- ✅ 作業計画の前提が揃わない場合は、比較よりも前提整理を優先する

- ⚠️ 「吊れるはず」という想定で進めず、能力表と作業条件の照合で条件付き可否を残す

確認手順(断定しすぎない運用)

- 作業計画として、現場条件(設置・搬入・地盤の考え方)を先に固める

- 取扱説明、能力表、注意事項を確認し、作業条件と照合する

- 現場ルール/社内ルールに照らし、運用可否を確定する

- 法規・資格は条件で変わるため、一次情報で確認して最終確定する

法規・資格は「機械の種類」だけで固定せず、作業内容(吊り方、合図、作業計画)と体制(配置、監督、外注範囲)で確認する方が安全です。

免許・資格の扱い(記事内の立て付け)

- ✅ 記事内では断定せず、確認が必要なポイントとして整理する

- ✅ 最終確定は、関係法令・公的機関・社内規程・メーカー資料で行う

- 📌 現場で必要な条件は、作業内容と運用体制で変わる場合がある

- ⚠️ 免許・資格の誤認は違反や事故につながるため、必ず一次情報で確定する

クレーン装置の違いやメーカー別の考え方を整理して、確認の観点を揃えたい場合は、【タダノユニックとは】特徴・性能・種類・選び方を総まとめのような整理記事で、選定時に見落としやすいチェック観点を押さえてから一次情報の確認に進むと安全です。

FAQ(簡潔回答)

クローラークレーンの主要メーカーはどう探す?

用途と想定クラスを先に決め、対応するメーカー群を抽出し、運用前提(整備・部品供給・対応窓口)で最終候補を残す。次に確認すべきポイントは、候補機種の能力表で「想定作業半径で条件付き可否が出ないか」を照合することです。

国内メーカーと海外メーカー、どちらが良い?

優劣ではなく、サポート・部品供給・整備体制が自社の運用体制に合うかで判断する。次に確認すべきポイントは、停止時の連絡経路と復帰までの前提(窓口・部品・対応範囲)です。

代表機種はどう見ればいい?

代表機種は得意領域の目安。最終判断は作業条件と現場制約を含めて照合して確定する。次に確認すべきポイントは、吊り荷の条件(形状・重心・吊り方)と作業半径の組み合わせです。

メーカーを決めた後、次に何を確認すべき?

作業条件(設置・搬入・地盤)と運用条件(整備・供給・対応窓口)をチェックリストで確認する。次に確認すべきポイントは、能力表・取扱説明の注意事項と現場ルールの照合です。

候補を3社まで絞るコツは?

用途×規模×運用前提で一次判断し、比較表に要確認事項を並べて条件を満たさない候補を落とす。次に確認すべきポイントは、候補に残した理由が「能力表と運用前提」で説明できるかです。

まとめ & CTA(要点→次の行動)

結論:メーカー選定は「用途×規模×運用前提」で整理すると迷いが減ります。

理由:代表機種や価格など単発の情報に引っ張られず、現場適合と運用可否で判断できるからです。

補足:代表機種は入口であり、最終判断は作業条件・現場制約・運用前提で照合する立て付けが安全です。「条件付き可」を残した場合は、能力表と現場条件のどこで条件が分かれるかを明確にしておくと、社内説明でぶれにくくなります。

具体:次の行動を手順化して進めると、比較が止まりません。用途の整理→想定クラスの固定→候補抽出→運用前提の確認→能力表の照合、の順で進めると戻りが減ります。

- ✅ 要点:メーカー選定は「用途×規模×運用前提」で整理すると迷いが減る

- ✅ 要点:代表機種は入口で、最終判断は作業条件と運用条件の照合で決める

- 🧭 次の行動:用途(何を・どの規模で吊るか)と想定クラスを言語化し、導入前チェックリストで前提を揃えたうえで、比較表に候補メーカーを並べて要確認事項を潰す

コメント