修理費が増えてきた、故障が続く、現場停止が怖い。クローラークレーンを保有していると、更新判断を求められる場面が必ず来ます。

結論:耐用年数は目安であり、使い続けるか更新するかは「状態」と「コスト」で判断します。会計上の耐用年数だけで「使える/使えない」を決めると、過剰投資や現場停止につながりやすいです。

この記事では、年数の紹介で終わらせず、現場(安全・稼働)と経営(修理コスト・残存価値)の両面で説明できる判断軸に落とし込みます。読後には、継続使用/更新/売却のどれを選ぶべきかを、基準と確認手順で決められる状態になります。

なお、同じ「耐用年数」でも機械カテゴリごとに会計上の扱いと更新の考え方がズレやすいため、ユニック車との違いを整理したい場合は【ユニック車の耐用年数】法定耐用年数と実際の買い替え目安も併せて確認すると、社内説明の前提が揃いやすくなります。

同様に「移動式クレーン系」と「トラック搭載型」で判断材料の集め方が変わることがあるため、減価償却の考え方と更新時期の整理を先に押さえたい場合は、関係者間で言葉のズレを減らす目的で確認しておくと実務が進めやすいです。

著者:ユニック車ガイド編集部(現場・安全配慮の実務目線)

編集方針:「耐用年数=使用期限」と断定しません。判断は「機械状態」「修理コスト」「安全性」です。読者が社内で説明できるよう、確認手順と判断軸を優先して整理します。

監修条件(重要):安全・法規・点検に関わる最終判断は、メーカー/整備事業者/有資格者に確認してください。記事内は一般的な判断の整理であり、個別機の使用可否を断定しません。

クイック診断(3択)

- ✅ 継続使用:点検・修理履歴が整理でき、故障頻度が増えていない/計画整備でリスク管理できる

- ✅ 更新検討:修理費が増え、停止リスクが現場に直撃している/安全面の不安が重なっている

- ✅ 売却検討:使えるうちに残存価値を確保したい/次の機械計画が見え始めている

📌 ここでの「継続/更新/売却」は“結論”ではなく、次の確認項目を整理するための仮置きです。判断がブレる現場ほど、先に選択肢を固定してから材料を集めるほうが検討が前に進みます。

まず整理|「耐用年数」と「寿命」が混同される理由

耐用年数=使用期限ではない(誤解ポイントの明確化)

結論:耐用年数は「資産としての管理・会計処理の目安」であり、現場での使用限界と同じではありません。

理由:クローラークレーンの寿命は、稼働条件、整備状況、部品供給、劣化の進み方によって大きく変わります。

補足:会計上の耐用年数を過ぎた機械でも稼働している例はあります。一方で、耐用年数の前でも状態によっては使用を止める判断が必要です。

具体:年数だけで結論を出すと、安全上の見落としか過剰投資のどちらかに寄りやすくなります。

実務では「法定耐用年数=買い替え期限」と誤解されやすく、会計担当と現場担当で会話が噛み合わない原因になります。会計は“資産管理の基準”、現場は“稼働可否と停止リスク”が中心なので、同じ言葉でも見ている指標が違う前提で整理することが重要です。

現場が困るのは「年数」ではなく「停止リスク」と「修理費」

結論:更新判断を難しくするのは、年数の長短ではなく、突然止まるリスクと修理費の読めなさです。

理由:クローラークレーンが止まると、代替機手配、工程組み替え、外注費、工期の遅延が連鎖します。

補足:修理費は「単発の高額」だけではなく、「小さな修理が続く」形で積み上がるケースもあります。

具体:現場停止コストを含めて判断しないと、修理継続が結果的に高くつきます。

停止リスクは「止まった回数」だけでなく、「止まったときに代替手段があるか」で重さが変わります。代替機をすぐ入れられる現場と、工程上どうしても止められない現場では、同じ修理費でも意思決定のスピードが変わります。

この記事の対象範囲(前提)

- 🧩 対象:クローラークレーン(保有機の更新判断)

- 🧩 目的:継続使用/更新/売却の判断を「基準」と「確認手順」で整理する

- ⚠️ しないこと:耐用年数だけで使用可否を断定する、長期使用を無条件に推奨する、更新や購入を煽る

また、クローラークレーンは機体サイズ・用途・現場条件で想定負荷が大きく違うため、数値だけで一律判断しません。年式や稼働時間だけでなく、使用環境と整備の質で“同じ年数でも別物”になる前提で読み進めてください。

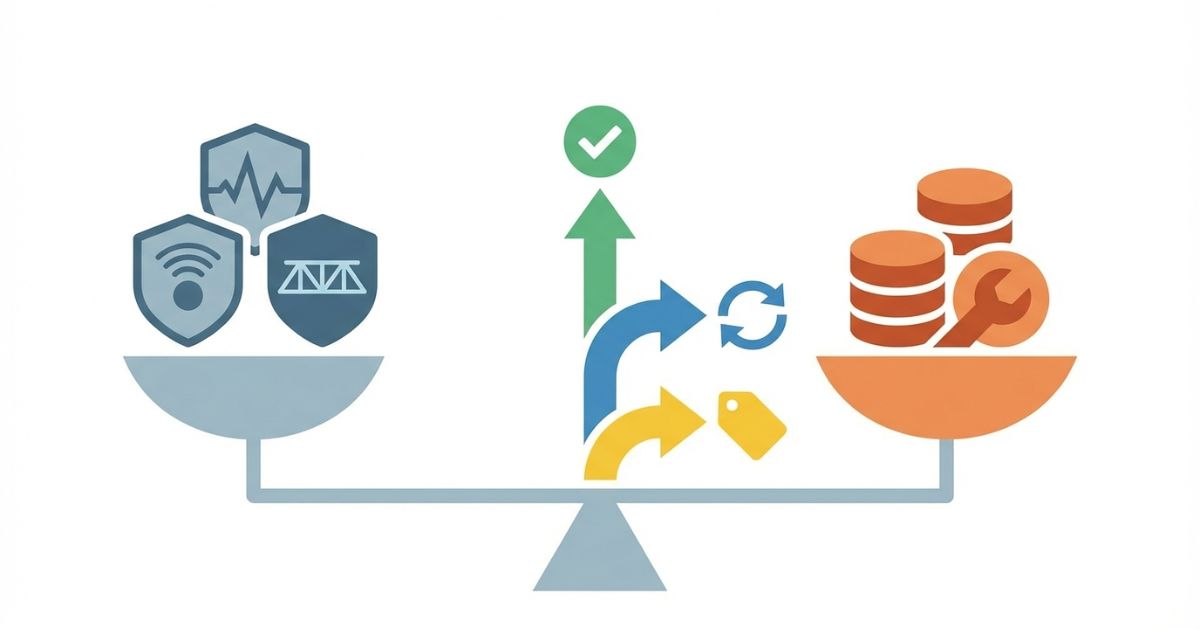

結論|更新判断は「安全性×修理コスト」で決める

判断軸(Primary)安全性と修理コストのバランス

結論:更新判断の中心は、安全性と修理コストのバランスです。

理由:安全面の不安がある状態で稼働を続けると、事故・重大故障のリスクが跳ね上がります。一方で、修理コストが膨らむと、現場と経営の両方に負担が残ります。

補足:「直ちに止めるべき領域」と「条件付きで継続できる領域」を分ける発想が重要です。

具体:安全装置や構造部に不安がある場合は、作業を止めてメーカー/整備事業者/有資格者に点検・判断を委ねてください。

「安全性」は抽象的に見えますが、実務では“異常兆候の有無”と“安全装置・構造部に関わる可能性”で切り分けます。例えば、操作系の違和感や警告表示、油圧系の不安定さなどは、放置すると作業可否に直結しやすいので、原因の切り分けを先に行うほうが判断が早くなります。

また、修理コストは「今回の修理費」だけでなく、「同じ系統の再発」「部品の入手性」「停止した場合の外注費」を含めて見ます。修理で直るとしても、再発しやすい箇所が重なると“止まり方”が悪くなり、工程への影響が増えやすいです。

判断軸(Secondary)稼働頻度・点検/修理履歴・残存価値

結論:Primaryを支える補助判断は、稼働頻度、点検・修理履歴、残存価値です。

- ✅ 稼働頻度:稼働が多いほど劣化が進み、停止リスクが上がりやすい

- ✅ 点検・修理履歴:突発故障が増えている/同一箇所の再発があると要注意

- ✅ 残存価値:売却・下取りの選択肢が残るタイミングかを確認する

稼働頻度は「稼働日数が多い/少ない」だけでなく、負荷のかかる作業が多いかどうかでも意味が変わります。軽作業中心で稼働している機械と、常に高負荷の工程で使われている機械では、同じ稼働時間でも劣化の進み方が変わる前提で整理します。

点検・修理履歴は、紙やデータが散逸していると判断材料が欠けてしまいます。記録が揃っていない場合は「いつ・どこを・何を交換したか」を最低限だけでも復元し、再発箇所と費用の積み上がりが見える状態にします。

残存価値は“売却を推奨する”ためではなく、選択肢を残すための確認です。相場が急に変動することもあるため、更新判断の直前ではなく、迷い始めた段階で情報を集めておくと意思決定が遅れにくくなります。

更新判断の「断言ライン」(条件付き)

結論:次の条件に当てはまる場合、更新判断を強く検討します。

- ⚠️ 重大な安全装置や構造部の劣化が疑われる(最終判断は専門者確認が前提)

- ✅ 故障頻度が増え、現場停止が工期に直撃している

- ✅ 修理費が残存価値や更新コストに近づいている

📌 重要なのは「年数」ではなく、故障の増え方と費用の積み上がりを見える化することです。

ここでの“断言ライン”は「必ず更新する」という意味ではなく、「更新を選択肢として外せない状態」に入った合図です。修理で戻せる余地がある場合でも、停止が許されない工程に直撃しているなら、代替策(外注・レンタル・現場融通)を同時に検討しておくほうが安全です。

また「修理費が近づく」は、単年だけでなく複数年で見た累計が重要です。単発の大修理は避けられないことがありますが、同じ系統の修理が繰り返されているなら、構造的に負荷が集中している可能性を疑い、工程や運用の見直しも含めて検討します。

迷ったときのチェック(3つ)

- ✅ 直近1年の修理費(合計)を言える状態か

- ✅ 故障による停止が「何日・何回」起きたか把握できているか

- ✅ 点検・整備記録が揃っているか(散逸していないか)

この3つは、更新・継続・売却のどれを選ぶ場合でも“判断の材料”として共通で必要です。特に停止は「停止した日数」だけでなく、停止したときの外注費・工程遅延・人員再配置など、影響を一言で説明できる形にまとめておくと社内合意が取りやすくなります。

寿命が短くなる要因|使用状況で差が出るポイント

現場環境(泥・粉じん・腐食・高負荷)が寿命に影響する

結論:寿命の差は、現場環境の負荷が積み重なって生まれます。

理由:泥・粉じん・腐食環境・高負荷は、摩耗や劣化を早めやすい条件です。

補足:環境要因は「避けられない」場合があります。そのため、点検と予防整備でリスクを抑える考え方が現実的です。

具体:同じ年数でも、現場条件が厳しい機械ほど停止リスクが上がりやすい前提で判断します。

泥・粉じん環境では、可動部や油圧系・冷却系の負担が増えやすく、見た目より内部の劣化が進むことがあります。腐食環境では、ボルト・ピン・構造部の状態確認が重要になり、表面のサビだけで判断しないことがポイントです。

また、同じ現場でも「移動距離が長い」「旋回を多用する」「段差が多い」など、運搬・移動の負荷が大きいと摩耗が増えやすいです。稼働の中身を分解して見ると、寿命差の理由が説明しやすくなります。

運用要因(過負荷/急操作/段取り不足)が故障を招く

結論:故障は「できる/できない」より、無理が生まれる状況で起きやすいです。

理由:過負荷、急操作、段取り不足は、機械に負担を集中させます。

補足:現場の制約で無理が出る場合は、外注やレンタルで工程を守る判断が安全です。

具体:段取りで負荷を減らせない工程が増えているなら、更新・外注を含めて再設計します。

「過負荷」は定格を超えるような明確な行為だけでなく、作業半径が伸びた状態で繰り返す、吊り荷の振れを急に止める、地盤が不安定なまま作業を続ける、といった“条件の積み重なり”でも発生します。可能かどうかより、条件が揃っているかを先に確認する発想が安全です。

段取り不足は、アウトリガーではなくクローラーの設置・地盤・搬入経路など、前提条件の詰めが甘いと起きやすいです。工程が詰まりやすい現場ほど、無理な操作が発生しやすい点を前提にして、作業計画の段階で負荷を分散します。

整備要因(点検周期・予防交換・油脂管理)で寿命は変わる

結論:メンテナンス次第で延命余地はありますが、万能ではありません。

理由:予防整備は突発故障の確率を下げますが、構造部の劣化や部品供給などの制約は残ります。

補足:延命の判断は「費用対効果」と「停止リスク」をセットで見ます。

具体:点検・整備記録が揃っている機械ほど、継続使用の判断がしやすくなります。

油脂管理は、交換時期だけでなく、漏れや異物混入の兆候を“早めに拾えるか”が差になります。異音・油温の上がり方・作動の粘りなど、現場で気づける範囲の変化を記録に残しておくと、突発停止の回避につながります。

一方で、部品供給やメーカーのサポート体制は、年数が進むほど制約が出やすいです。整備で延命できるとしても、必要部品の調達に時間がかかる場合は、停止リスクが別の形で増えるため、計画整備の前倒しや代替策の準備が必要になります。

実践|更新・売却・継続の判断フロー(チェックリスト+比較表+失敗例)

判断フロー(3択に落とす)

結論:最終判断は「継続使用」「更新」「売却」の3択に落として迷いを減らします。

- ✅ 継続使用:状態が安定し、計画整備で停止リスクを管理できる

- ✅ 更新:安全性・停止リスク・修理費が閾値を超え始めている

- ✅ 売却:使えるうちに残存価値を確保し、次の計画に進めたい

この3択に落としたうえで、「どの選択でも必要な情報」を先に揃えると判断が早くなります。特に“継続使用”を選ぶ場合でも、条件付きでの運用(稼働制限・予防交換・代替策の準備)をセットにすると、現場の不安を抑えやすいです。

チェックリスト(現場で集めるべき情報)

結論:判断材料が揃うと、更新判断はブレません。

- ✅ 稼働日数・稼働時間の感覚値/記録の有無

- ✅ 直近の修理費(年間・累計)と故障頻度

- ✅ 点検記録・整備記録・部品交換履歴

- ✅ 重大故障の兆候(異音・油漏れ・作動不安定・警告など)

- ✅ 代替機の確保可否(レンタル/外注/他現場の融通)

ここでのポイントは「完璧なデータ」ではなく「比較できる形」にすることです。稼働時間の厳密値がなくても、稼働日数の目安と作業内容が整理できれば、停止リスクの説明材料になります。

また、修理費は“部品代+工賃”だけでなく、出張費や搬送費、停止中の外注費などが混ざることがあります。費目をざっくり分けるだけでも、どこでコストが膨らんでいるかが見えやすくなります。

| 比較項目 | 継続使用 | 更新 | 売却 |

|---|---|---|---|

| 初期費用 | 小(整備費中心) | 大(導入・段取り含む) | 小(査定・搬出など) |

| 年間コスト見込み | 読みにくい(故障次第) | 読みやすい(計画化しやすい) | 短期で確定しやすい |

| 停止リスク | 上がりやすい(状態次第) | 下げやすい | 機械停止の不安を解消 |

| 工期影響 | 故障で直撃しやすい | 計画的に抑えやすい | 外注・レンタルとの併用で調整 |

| 安全余裕 | 状態確認が必須 | 確保しやすい | 現場リスクを下げやすい |

| 残存価値 | 低下しやすい | 再構築(次の価値を作る) | 確保できる可能性がある |

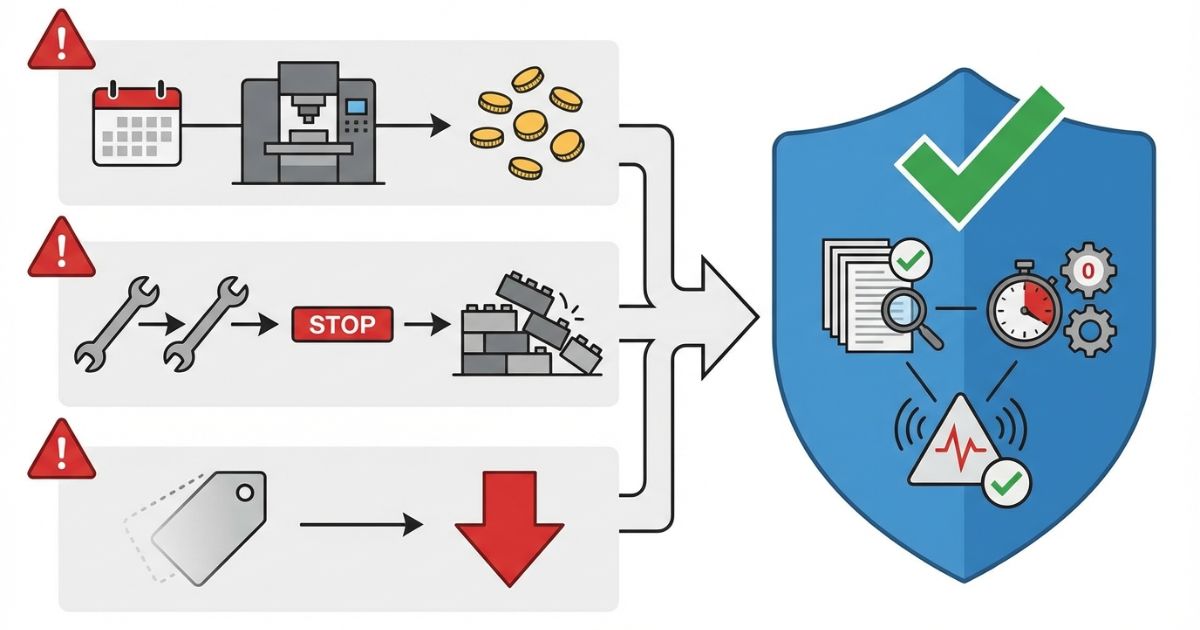

失敗例→回避策(必須)

- ⚠️ 失敗例:修理を繰り返して結局工期停止

✅ 回避策:修理費だけでなく、停止による外注費・工程影響を含めて判断する - ⚠️ 失敗例:耐用年数だけで更新して過剰投資

✅ 回避策:稼働頻度と必要性能から逆算し、更新が本当に必要か整理する - ⚠️ 失敗例:売却が遅れて残存価値を失う

✅ 回避策:相場確認と査定のタイミングを管理し、売却を選択肢に残す

失敗が起きる背景は「判断材料が揃う前に結論を出してしまう」ことが多いです。回避するには、修理費・停止・安全兆候の3つを同じフォーマットで記録し、増え方(傾向)で判断する手順にするとブレにくくなります。

費用感|レンタル/購入/外注をどう使い分けるか(条件提示)

判断の前提は「仕事量」と「止められなさ」

結論:購入ありきではなく、仕事量と止められなさで選択肢を決めます。

理由:年間稼働が少ない場合、購入よりレンタルや外注のほうが合理的になることがあります。

補足:止められない工程が多い場合は、更新か外注で停止リスクを下げる発想が安全です。

具体:現場停止が許容できない工程が増えているなら、更新・外注・レンタルを並列で比較します。

ここでのポイントは「どれが得か」ではなく、「止まったときに誰が責任を持つか」「停止をどう回避するか」を先に決めることです。仕事量が読めない場合ほど、固定費を増やす判断が難しくなるため、選択肢を並べて“止められなさ”の強い工程から優先して対策します。

レンタルが向くケース/購入が向くケース/外注が向くケース

- 🔍 レンタルが向く:短期需要が多い/稼働が季節的/保有コストを抑えたい

- 🔍 購入が向く:年間稼働が安定/段取りを自社で組みたい/教育・運用を標準化したい

- 🔍 外注が向く:止められない工程が多い/専門性が高い作業がある/人員・資格の確保が難しい

📌 どの選択でも、作業条件や安全面は現場条件により変わるため、契約前に要件を整理して確認します。

例えば、同じ「レンタル」でも、必要な能力(作業半径・吊り荷・作業頻度)が整理できていないと、現場で条件が合わず工程が詰まりやすくなります。購入の場合も、必要能力を過大に見積もると過剰投資になりやすいため、現場の作業条件を“できる/できないの境界”で整理してから比較します。

更新時に見落としがちなコスト

結論:更新費用は機械代だけで決まりません。

理由:輸送、段取り、付帯作業、教育、保険などが積み上がります。

補足:この費用が見えていないと、更新後に「想定外」が発生します。

具体:更新見積もりは、機械本体だけでなく付帯コストまで含めて比較します。

見落としやすいのは「導入後の運用コスト」です。現場での教育や操作ルールの再整備、点検体制の見直しなどは、費用というより“工数”として効いてきます。更新判断の比較では、金額だけでなく段取りに必要な期間や人員も含めて整理すると、工程への影響が読めるようになります。

安全・法規・資格の注意(YMYL配慮:確認手順)

安全面での最優先事項(断定しすぎない安全設計)

結論:異常兆候がある場合は作業を止め、専門者判断を優先します。

理由:クローラークレーンは重大事故につながる可能性があり、自己判断の継続稼働はリスクが高いです。

補足:「異音・油漏れ・作動不安定・警告」などがある場合は、点検・整備の優先順位を上げます。

具体:安全装置や構造部に関わる可能性がある場合は、メーカー/整備事業者/有資格者へ確認してください。

安全面は「今すぐ危険かどうか」だけでなく、「次に異常が出たときに止められる体制か」も含みます。現場が詰まっているほど“止める判断”が遅れやすいので、異常兆候が軽い段階で情報を集めるほど安全側に倒しやすくなります。

資格・作業条件の判断が絡む場合は、トラッククレーン側の整理も参照すると前提が揃いやすいため、減価償却と更新時期の考え方を確認したいときは【トラッククレーンの耐用年数】減価償却と更新時期の考え方も併せて確認すると、判断軸を社内で共有しやすくなります。

また、免許・資格は「機械の種類」だけでなく、吊り荷の条件、作業内容、現場ルールで必要条件が変わることがあります。判断に迷う場合は、施工要領書や現場の安全ルール、関係機関の一般案内を確認し、最終的には有資格者・専門者に確認してから進めるほうが確実です。

点検・整備の確認手順(現場でできる範囲)

結論:手順を固定すると、更新判断の材料が揃います。

- ✅ 記録確認:点検記録・整備記録・修理履歴を集める

- ✅ 日常点検:見える範囲の異常兆候を洗い出す(可能な範囲)

- ✅ 定期点検計画:点検周期と予防整備の計画を立てる

- ✅ 必要時に相談:メーカー/整備事業者/有資格者に状態確認を依頼する

実務で効果が出やすいのは「記録の取り方を固定する」ことです。例えば、異常兆候は“いつ・どの動作で・どの程度”を短文で残すだけでも、再発時に切り分けが早くなります。

日常点検は、できる範囲で構いませんが、油漏れや緩みなど“見える異常”を放置しないことが重要です。小さな兆候が積み重なると、停止につながる故障に発展しやすいため、気づいたタイミングで専門者へ相談できる体制を作ります。

作業可否・資格の扱い(誤解防止)

結論:免許・資格・作業条件は一律に断定せず、現場条件と法令・社内規程で確認します。

理由:作業半径、吊り荷、設置条件、現場環境で必要な手順や条件が変わります。

補足:不安が残る場合は、計画段階で専門者に確認し、工程の無理を減らします。

具体:作業計画、点検記録、運用条件を整理して相談すると判断が早くなります。

誤認が起きやすいのは「同じ現場だから前回と同じ条件でいける」と判断してしまうケースです。吊り荷の重さや作業半径が少し変わるだけで必要な安全余裕や段取りが変わるため、条件が変わっていないかを先に確認し、必要なら作業計画を組み直します。

また、車両系の機械と同じ感覚で“運転免許だけで足りる”と誤解されることがあります。免許・資格は組み合わせで必要になる場合があるため、現場のルールに合わせて事前に確認しておくと、当日の作業中断を避けやすいです。

FAQ

クローラークレーンの耐用年数は何年?

耐用年数は会計上の目安であり、実際の使用年数と一致しません。年数単体では判断せず、機械状態と修理コスト、安全性で判断します。次に確認すべきポイントは、直近1年の修理費と停止回数を“合計と回数”で言える状態にすることです。

耐用年数を過ぎたら使えない?

年数だけで即使用不可にはなりません。ただし、安全装置や構造部に不安がある場合は継続稼働を避け、メーカー/整備事業者/有資格者に確認します。次に確認すべきポイントは、異音・油漏れ・警告など“兆候の有無”を具体的に記録し、相談時に説明できる形にすることです。

更新のサインは?

故障頻度の増加、修理費の増加、停止リスクの上昇、安全面の不安が重なると更新検討ラインです。直近1年の修理費と停止回数を整理すると判断しやすくなります。次に確認すべきポイントは、同じ箇所の再発が起きていないかを履歴で洗い出し、再発なら原因の切り分けを優先することです。

修理して延命できる?

延命できる場合はありますが万能ではありません。点検・修理履歴と停止リスク、修理費の積み上がりを見て判断します。次に確認すべきポイントは、部品供給や修理に要する期間(止まる日数)の見込みを把握し、工程に耐えられるかを並行で確認することです。

売却はいつが良い?

残存価値が残るうちに検討すると選択肢が増えます。相場確認と査定のタイミングを管理し、売却を判断材料に含めます。次に確認すべきポイントは、売却を選ぶ場合でも点検記録や整備履歴を揃え、説明できる材料を残しておくことです。

まとめ & CTA

要点:耐用年数は目安です。更新判断は「安全性×修理コスト」を中心に、稼働頻度・点検/修理履歴・残存価値で補助判断します。

- 🧭 点検・修理履歴と直近の修理費を整理する

- 🧭 故障頻度と停止リスク(工期影響)を言語化する

- 🧭 継続・更新・売却の比較表を埋め、必要なら専門者に確認する

更新判断で重要なのは「年数で決める」のではなく、「安全性」と「停止リスク」と「費用の積み上がり」を同じ土俵で比較できる状態にすることです。判断材料が揃えば、継続使用を選ぶ場合でも条件付きの運用設計ができ、更新・売却を選ぶ場合でも社内説明が通りやすくなります。

コメント