4tクラスのユニック導入では「2tだと足りない/大型だと持て余す」「積載と吊り作業の両立」「免許・法規が不安」「現場に入れるかが心配」が同時に起きやすく、判断が止まりがちです。

結論:4tクラスでクレーン作業と積載を両立したい現場に向いている。

本記事の強み(UVP):カタログスペックの羅列ではなく、積載×クレーン能力×現場条件×法規の判断軸で「向く/向かない」を整理します。

- ✅ フォワードユニックが自社現場に適正か(Yes/No/条件付き)

- ✅ できること/できないこと(作業範囲・吊り荷・設置条件)

- ✅ 2t・大型ユニックとの適正ポジション

- ✅ 購入・リース・レンタル・外注の考え方(条件付き)

- ✅ 免許・安全・法規の確認手順

4tクラスの位置づけ(得意な作業と向き不向き)を先に整理してから判断したい場合は、【ユニック車4tとは】最も使われる理由と特徴で「2tとの差」と「大型を選ばない理由」を含めて確認すると、検討の基準が揃いやすくなります。

クイック診断(3択)

自社の状況に一番近いものを選び、読むべきポイントを先に決めます。

- ✅ A:2tだと能力不足を感じる(吊り作業・搬入量が増えた) → 「H2-2」「H2-3」「H2-4」を優先

- ✅ B:現場が狭い・進入が不安(アウトリガー設置も心配) → 「H2-3」「H2-4」「H2-6」を優先

- ✅ C:免許・法規が一番不安(過積載・重量・運転者) → 「H2-6」「H2-4(チェックリスト)」を優先

迷ったときのチェック(3つ)

- ✅ 吊り荷は「重量」だけでなく「作業半径」を含めて能力内か

- ✅ 車検証で「最大積載量」と「車両総重量」を確認できるか

- ✅ 進入経路とアウトリガー設置スペースを事前に確保できるか

著者情報・監修条件(YMYL配慮)

著者:ユニック車ガイド編集部(現場目線/安全・法規重視/車両選定経験ベース)

スタンス:現場実務と安全・法規を最優先に、条件付きで結論を提示し、読者が自分の状況で判断できる材料を整理します。

重要:免許区分・法規・積載・車両総重量に関する最終判断は、車検証・仕様書・メーカー資料・公的情報で確認してください。監修を付ける場合は、運行管理・整備・架装/クレーン運用の実務経験者を条件とします。

なぜ「フォワードのユニック」が候補に上がるのか(課題の全体像)

結論(PREP):中型に寄せたくなる場面は「能力不足」と「過剰投資」の間で起きる

2tユニックでは能力不足を感じる一方で、大型ユニックを常用するほどではない現場では、4tクラスが候補に入りやすくなります。

理由は、積載と小〜中規模の吊り作業を同一車両で回し、チャーター回数や段取りを減らせる可能性があるためです。

補足として、現場での失敗は「能力が足りない」よりも「条件の見落とし」で起きやすく、先に不安の種類を分けると判断が速くなります。

- ✅ 搬入量が増えたため、2tでは回転数が増えて段取り負けしやすい

- ✅ 吊り作業が増え、手配や待機コストを減らしたい

- ✅ 大型ユニックの稼働率が低く、保有・維持が重くなりやすい

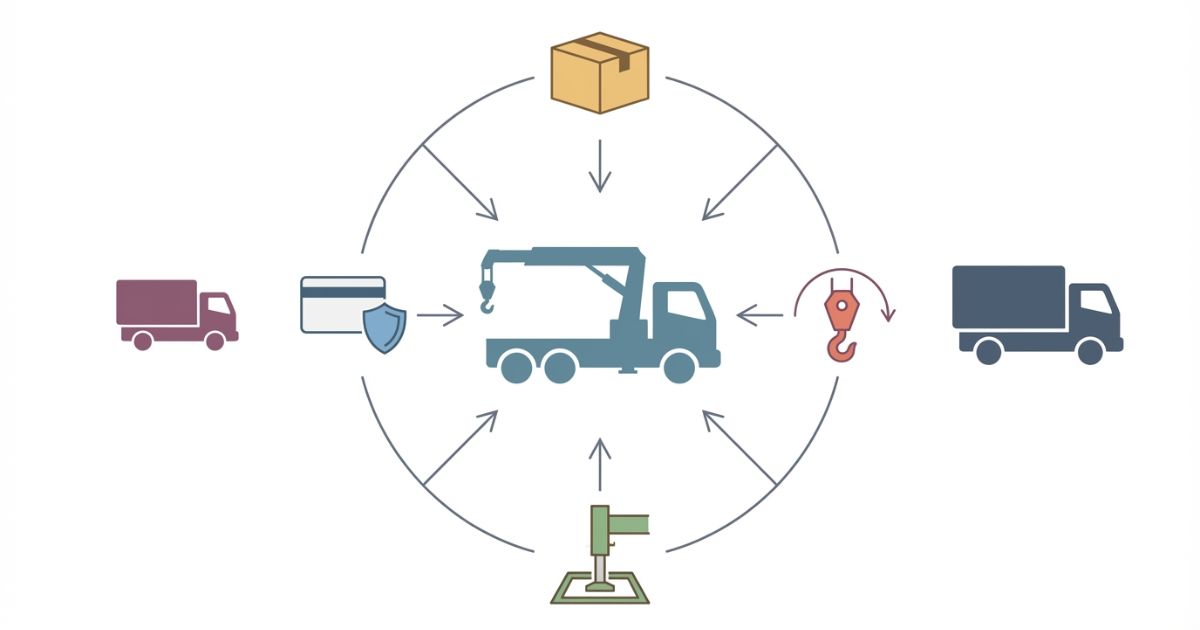

結論(PREP):不安は「吊れる・積める・入れる・運用できる」の4つに分ける

フォワードユニックの導入判断は、4つの不安を別々に潰すと迷いが減ります。

理由は、クレーン能力・積載・現場条件・免許法規がそれぞれ別の確認先を持ち、混ぜると誤判断になりやすいためです。

補足として、確認順を固定すると判断がブレません。

- ✅ 吊れるのか:吊り荷(重量)+作業半径で能力確認

- ✅ 積めるのか:車検証の最大積載量・車両総重量で確認

- ✅ 入れるのか:進入経路・設置スペース・アウトリガーで確認

- ✅ 運用できるのか:免許区分・社内手順・安全管理で確認

結論:フォワードユニックが向く現場/向かない現場(判断軸を先に提示)

結論(PREP):4t中心の「バランス型」で、両立を狙う現場に適している

いすゞフォワードのユニック車は、4tクラスを中心に、2tでは能力不足・大型では過剰になりやすい現場で、積載量とクレーン作業の両立を重視する用途に適した中型ユニック車です。

理由は、車格の余裕があることで積載・安定性・架装バリエーションの選択幅が増え、現場での汎用性を作りやすいためです。

補足として、万能ではありません。吊り荷・作業半径・設置条件が合わない場合は不向きです。

判断軸(Primary):積載量×クレーン作業能力のバランス

フォワードユニックの適否は「積載」と「吊り」の両方が満たせるかで決まります。

理由は、吊り作業を優先してクレーン能力を求めるほど、積載・車両重量・架装構成の制約が増えやすいためです。

具体として、確認先を固定します。

- ✅ 吊り:性能表・仕様書・現車表示で「定格荷重(目安)」と「作業半径」の関係を確認

- ✅ 積載:車検証で「最大積載量」「車両総重量」を確認

- ✅ 構成:車両(フォワード)×クレーン×荷台(平・アルミ等)で用途に合うか整理

判断軸(Secondary):比較・現場適合・コスト

Primaryで方向性が決まったら、2t・大型との差、現場適合、費用の捉え方で最終判断を行います。

理由は、能力が足りても「入らない」「運用できない」「費用対効果が合わない」で失敗が起きるためです。

- ✅ 2t・大型との作業効率差:回転数、段取り、手配のしやすさで比較

- ✅ 現場環境への適合:進入経路、設置スペース、上空障害、地盤で確認

- ✅ コスト:導入(取得)と運用(維持)を分け、稼働率で比較

4t中心:仕様の見方と「できること/できないこと」の境界

結論(PREP):フォワードユニックは「車両×クレーン×ボディ」を分けて見ると誤解が減る

フォワードユニックは、車両(フォワード)・クレーン装置・荷台(ボディ)を分けて見ると、用途不一致を防ぎやすくなります。

理由は、同じ「フォワードユニック」表記でも、クレーン仕様・荷台形状・架装の組み合わせが異なり、できる作業が変わるためです。

具体として、確認先マップを先に作ります。

- ✅ 車両:車検証(車両総重量・最大積載量・寸法)

- ✅ クレーン:性能表・仕様書(作業半径と能力の関係、アウトリガー条件)

- ✅ ボディ:荷台仕様(平・アルミ・あおり・床材・ロープフック等)

吊り作業の判断ポイント(能力内か)

吊り作業は、想定する吊り荷がフォワードユニックのクレーン能力範囲内である場合に成立します。

理由は、作業半径が伸びるほど吊れる重量が小さくなり、重量だけで判断すると能力外が起きやすいためです。

補足として、用語は概念として押さえ、最終判断は性能表・仕様書で行います。

- ✅ 定格荷重:一定条件下での吊り能力の目安(性能表で確認)

- ✅ 作業半径:ブーム先端が車両中心からどれだけ離れるか(半径で能力が変わる)

- ✅ 姿勢・条件:アウトリガー張り出し、地盤、上空障害で制約が増える

積載の判断ポイント(積めるか)

積載は、最大積載量と車両総重量が現場条件および法規に適合している場合に成立します。

理由は、クレーン装置や架装の構成によって車両重量が変わり、同じ車格でも最大積載量が異なるためです。

具体として、車検証で見る項目を固定します。

- ✅ 最大積載量:積める重量の上限(車検証で確認)

- ✅ 車両総重量:免許区分・通行条件に関係する基準(車検証で確認)

- ⚠️ 吊り作業を優先する構成は、積載に影響が出る場合があるため事前確認が必要

現場での使われ方(具体像)

フォワードユニックは、資材搬入と小〜中規模の据付補助を同一車両で回したい現場で使われる傾向があります。

理由は、搬入の回転数を減らしつつ、現場内での吊り補助ができると段取りが組みやすいためです。

- ✅ 資材搬入+小型設備の据付補助(作業半径が過大にならない条件)

- ✅ 仮設材・資材の搬入(積載と荷台仕様が合う条件)

- ✅ 設備工事の搬入・荷下ろし補助(上空障害・立入管理ができる条件)

不向きなケース(できない/危ない/割に合わない)

次の条件が中心になる場合、フォワードユニックは不向きになりやすく、他の手段を検討したほうが安全です。

理由は、能力外作業は安全装置が働く以前に計画段階で成立せず、無理な運用が事故・違反につながりやすいためです。

- ⚠️ 吊り荷が重い、または作業半径が長い作業が中心(性能表で能力外になりやすい)

- ⚠️ 現場が極端に狭く、アウトリガー設置が難しい(安定条件を満たせない)

- ✅ 運転者を確保できない、社内手順が整わない(免許・安全管理が追いつかない)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

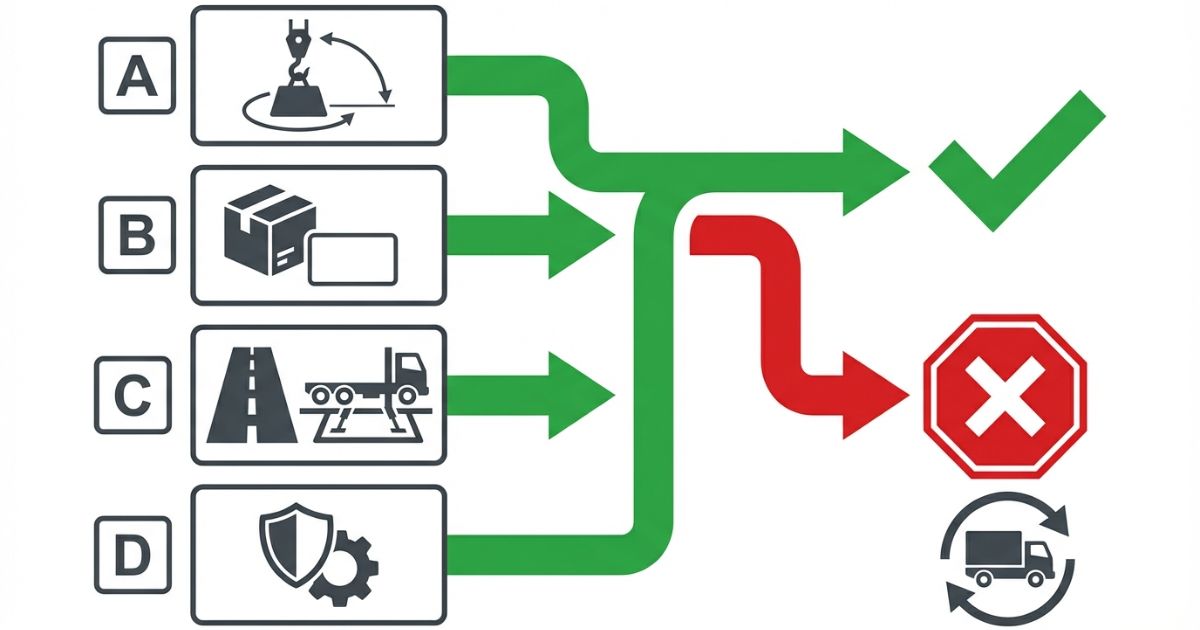

結論(PREP):要件定義が先、車両選定は後にすると失敗が減る

導入判断は、先に現場条件を要件定義し、その条件に合う構成を当てはめる順番が安全です。

理由は、車両名から入ると「できるはず」で判断し、作業半径・設置条件・免許条件の見落としが起きやすいためです。

- ✅ 吊り荷:重量・形状・頻度・作業半径

- ✅ 搬入量:積載・回転数・荷台仕様(あおり・固定方法)

- ✅ 現場環境:道路幅・進入経路・設置スペース・上空障害・地盤

- ✅ 運用:免許区分・人員・保管場所・安全手順

導入前チェックリスト(そのまま使える)

- ✅ クレーン能力:性能表・仕様書・現車表示で「作業半径込み」で能力確認

- ✅ 車検証:最大積載量・車両総重量・車両寸法の確認

- ✅ 設置条件:アウトリガー設置、地耐力、上空障害、立入禁止範囲の設定可否

- ✅ 進入:道路幅、曲がり角、段差、敷地内動線の確認

- ✅ 運転者:免許区分の適合、交代要員、教育・点検手順の整備

| 比較軸 | 2tユニック | フォワード(4t中心) | 大型ユニック |

|---|---|---|---|

| 得意な作業 | 狭所寄りの搬入、軽量物の荷下ろし補助 | 積載と吊り補助の両立、段取りの効率化 | 重量物・長半径など能力が必要な作業 |

| 弱い作業 | 搬入量が多い、吊り補助が増える現場 | 能力外の吊り(重量・半径)、設置条件が厳しい現場 | 稼働率が低いと過剰投資、取り回しが難しい現場 |

| 現場適合(狭小/一般) | 狭小寄り(条件次第) | 一般現場に幅広く(進入・設置確認が前提) | 広い現場向き(進入・設置の制約が増えやすい) |

| 運用難易度 | 比較的低い(能力限界の把握が重要) | 中(積載・吊り・法規の両立管理が必要) | 高(人員・安全管理・手順・保管が重くなりやすい) |

| 費用感(相対) | 低〜中(仕様で変動) | 中(構成で変動、稼働率で差が出る) | 高(稼働率が合わないと負担増) |

失敗例→回避策(3パターン)

失敗例1:吊り作業が能力外だった

重量だけで判断し、作業半径を伸ばした場面で能力外になり作業計画が崩れる。

- ✅ 回避策:吊り荷(重量)+作業半径で性能表を確認し、能力内で作業計画を組む

- ✅ 回避策:アウトリガー条件と上空障害を事前確認し、姿勢制約を見込む

失敗例2:現場に入らない/設置できない

進入経路は通れても、アウトリガー設置や旋回スペースが足りず作業が成立しない。

- ✅ 回避策:進入経路(道路幅・曲がり角・段差)と設置スペース(張り出し)を別々に確認

- ✅ 回避策:地盤・上空障害・立入禁止範囲を含めた「設置条件」で可否判断

失敗例3:免許・運用体制が追いつかない

運転者が確保できない、点検・合図・立入管理の手順が曖昧で現場リスクが増える。

- ✅ 回避策:車検証の車両総重量等で免許区分を判定し、交代要員まで含めて確保

- ✅ 回避策:作業前点検・合図・立入禁止の社内ルール化と教育を実施

費用感:購入・リース・レンタル・外注の考え方(条件提示)

結論(PREP):総額ではなく「内訳」と「稼働率」で判断すると比較が成立する

費用は総額だけで比較せず、内訳を分けたうえで稼働率に当てはめると判断が安定します。

理由は、車両本体・クレーン装置・架装・維持費で変動要素が異なり、条件が揃わない見積もり比較は誤差が大きいためです。

- ✅ 車両本体:車格・年式・仕様で変動

- ✅ クレーン:能力・装備・仕様で変動

- ✅ 架装:荷台仕様・追加装備で変動

- ✅ 維持:保険・整備・点検・タイヤ等で変動

購入が向く条件/リースが向く条件(条件付き)

購入とリースの優劣は一律ではなく、稼働率と更新計画で向き不向きが変わります。

| 選択肢 | 向きやすい条件 | 注意点(条件) |

|---|---|---|

| 購入 | 稼働率が高い、長期で使う、仕様を固定して運用したい | 整備・更新計画、代替車、保管・点検体制が必要 |

| リース | 更新周期を決めたい、資金繰りを平準化したい、手続き負担を減らしたい | 走行距離・使用条件・整備範囲の契約条件を必ず確認 |

レンタル・チャーター(外注)という選択肢

スポット需要や繁忙期、特殊作業が中心の場合は、外注が合理的になりやすい場合があります。

理由は、稼働率が低いのに保有すると固定費が重くなり、安全管理・人員確保も負担になるためです。

- ✅ 稼働率:月にどれくらい使うかで損得が変わる

- ✅ 手配の確実性:納期や工程に直結するため、手配力も比較軸になる

- ✅ 安全管理:オペ・合図・立入管理の体制でリスクが変わる

見積もり比較のチェックポイント

見積もり比較は条件を揃えると、判断が一気に進みます。

- ✅ 期間:契約期間・更新条件・途中解約条件

- ✅ 稼働条件:走行距離・使用地域・保管条件

- ✅ 保険:対人対物・車両・労災等の範囲

- ✅ 整備:点検・消耗品・故障対応・代車の有無

- ✅ 仕様:クレーン装備・荷台仕様を揃えて比較

安全・法規・資格の注意(確認手順を明確化)

結論(PREP):免許区分は「車検証 → 判定 → 社内運用」の順で確実に判断する

必要な免許区分を満たす運転者を確保できる場合に、運用が成立します。

理由は、免許区分は車両総重量などの条件で変わり、車格や呼び方だけでは判断できないためです。

具体として、確認手順を固定します。

- ✅ 手順1:対象車の車検証で「車両総重量」「最大積載量」などを確認

- ✅ 手順2:免許区分の適合を公的情報で確認し、社内基準に落とす

- ✅ 手順3:交代要員・教育・点検手順まで含めて運用設計

作業の安全(アウトリガー・設置・合図)

クレーン作業は、アウトリガー設置と立入管理を前提に、安全条件を満たす場合に実施します。

理由は、設置条件が満たせない状態での吊りは転倒・接触などの重大事故につながるためです。

- ✅ アウトリガー:張り出し条件、水平、沈下対策(敷板等)

- ✅ 上空障害:電線・梁・樹木・建屋との離隔

- ✅ 立入管理:立入禁止範囲、合図者、第三者の動線管理

- ✅ 作業前点検:ワイヤ・フック・安全装置・表示の確認

法規リスク(積載・重量・作業方法の誤認)

法規リスクは、過積載・重量・固縛・公道走行の条件で起きやすく、車検証と社内手順で予防します。

理由は、積載・重量の違反は行政処分や事故時の責任にもつながり、現場判断の曖昧さが原因になりやすいためです。

- ⚠️ 過積載になりやすいパターン:荷の重量を見積もりで判断して積み込む

- ✅ 固縛・荷崩れ対策:荷台仕様と固定ポイントに合わせて手順化

- ✅ 公道走行:寸法・重量・積載状態が条件を満たすかを事前確認

性能表の読み違い(作業半径・姿勢・アウトリガー条件)を避けたい場合は、【4tユニックの性能表】能力表の見方と数値で判断する注意点で「どの数値をどの順に当てはめるか」を先に整理しておくと、能力外作業の予防につながります。

最終確認に使う資料(必ず提示)

- ✅ 車検証:最大積載量・車両総重量・寸法の確認

- ✅ 架装メーカーの仕様書・性能表:作業半径と能力の関係、設置条件

- ✅ 取扱説明書:点検・操作・安全装置の注意

- ✅ 社内安全手順:合図・立入管理・点検・教育の運用

FAQ

Q:フォワードユニックはどんな現場で一番使われる?

A:積載と吊り補助を同一車両で回し、段取りを減らしたい一般的な現場で使われやすい傾向があります。条件は、吊り荷が能力内で、アウトリガー設置と立入管理ができることです。最終判断は仕様書・性能表で行います。

Q:2tユニックと迷うときの決め手は?

A:搬入量(回転数)と吊り補助の頻度で決めると判断が安定します。2tで回転数が増える場合は中型が有利になりやすい一方で、狭所や進入制約が強い場合は2tが成立しやすい場合があります。進入と設置条件を現場で確認してください。

Q:大型ユニックにしない方がいいのはどんなとき?

A:稼働率が低い、取り回しが難しい現場が多い、保管・手順・人員が整わない場合は大型が過剰になりやすいです。能力が必要な作業が中心かを先に整理し、稼働率で比較してください。

Q:免許はどうやって確実に判断する?

A:車検証で車両総重量などを確認し、公的情報で免許区分を照合する手順が確実です。車格や通称だけで判断せず、社内基準に落として運用してください。

Q:狭い現場でも使える?(進入・設置の考え方)

A:進入ができても設置ができない場合があるため、進入経路とアウトリガー設置スペースを別々に確認してください。上空障害と立入管理を含めた設置条件が満たせる場合に限り、条件付きで成立します。

Q:購入とリース、どっちが失敗しにくい?

A:稼働率が高く仕様を固定して長期運用する場合は購入が合いやすく、更新周期を決めたい場合はリースが合いやすい傾向があります。契約条件(整備範囲・使用条件)を揃えて比較してください。

Q:中古を選ぶときの最低限チェックは?

A:車検証の数値(最大積載量・車両総重量)と、クレーンの仕様・性能表の整合を先に確認します。点検記録、操作系統、安全装置、アウトリガー動作、荷台の傷みも確認し、最終判断は整備・架装の実務者の確認が安全です。

まとめ & CTA

要点まとめ

- ✅ フォワードユニックは4t中心のバランス型で、積載と吊り補助の両立を狙う現場に向く

- ✅ 吊りは重量だけでなく作業半径を含めて性能表で判断する

- ✅ 積載と免許は車検証の最大積載量・車両総重量で判断する

- ✅ 進入と設置は別物で、アウトリガー設置・地盤・上空障害まで含めて確認する

次に取る行動(CTA)

- 🧭 まずは「吊り荷(重量・半径)」「最大積載量・車両総重量(車検証)」「進入・設置条件」をチェックリストで整理する

- 🧭 条件を揃えて、購入/リース/外注(チャーター)の見積もりを比較する

- 🧭 免許・安全・法規は車検証・仕様書・公的情報で最終確認し、社内手順に落とし込む

著者情報(E-E-A-T)

ユニック車ガイド編集部:現場目線での車両選定・運用整理を行い、安全・法規を前提に条件付きで結論を提示します。スペックだけで決めると「吊れると思ったのに半径を伸ばしたら能力外」が起きがちです。吊り荷(重量)と作業半径、車検証の最大積載量と車両総重量、現場の進入・設置スペースを順番に当てはめると判断がブレません。

コメント