現場でラフテレーンクレーンを使うとき、アウトリガーは「どこまで張り出すべきか」「地盤が不安でも進めてよいか」「狭い場所で片側しか取れない場合はどうするか」が判断しづらいポイントになりやすい。

アウトリガーは張出方法と設置条件次第で、作業の可否と安全性が決まる。

この記事では、仕組み説明だけで終わらせず、張出方法・設置手順ごとに「できる/できない」を判断できる基準に落とし込む。読後に、張出方法(フル/中間/片側)の選び方、設置手順で落とすと危険なポイント、当日の条件で作業してよいかを確認手順で判断できる。

アウトリガーの基礎を別角度で整理してから判断したい場合は、【ユニック車アウトリガーとは】役割・張り出し・敷板の基本で、敷板(養生)や張り出しの考え方を先に確認すると現場の迷いが減る。

現場安全と車両選定の実務目線で、重機の「安全に判断できる基準」を手順化して解説する。

- ✅ アウトリガーの操作・作業可否は、必ず機種の能力表(定格荷重)と取扱説明書、社内手順に照らして最終確認する

- ✅ 資格・法規・点検記録の要件は、事業者の安全管理体制と法令に沿って確認する

- ⚠️ 不明点や条件が厳しい場合は、レンタル会社・有資格者・安全管理担当へ確認し、安全側で判断する

アウトリガーでつまずく「現場の悩み」を整理する(課題の全体像)

結論

アウトリガーの判断が難しい理由は、設置スペース・地盤・作業条件が毎回変わり、張り出し量で能力と安定余裕が変化するため。

ラフテレーンクレーンのアウトリガーは、同じ現場でも「置ける場所」「地盤状態」「作業半径」「吊り荷の条件」が変わる。アウトリガーを張り出しただけで安全が確保されるわけではなく、設置条件が成立して初めて安全余裕が確保される。

なぜアウトリガーの判断は難しいのか

- ✅ 置けるスペースが一定ではない(狭小・段差・傾斜・軟弱地盤)

- ✅ 張り出し量で「能力・安定余裕」が変わるが、現場では曖昧になりやすい

- ⚠️ 「張り出せばOK」という思い込みが、転倒・沈下リスクの起点になりやすい

この記事の対象範囲(タイトルの約束)

- ✅ 対象:ラフテレーンクレーンのアウトリガー(張出方法・設置手順・安全注意)

- ✅ 目的:安全・作業可否の判断基準を持つ(手順の具体化)

- ⚠️ 除外:特定メーカー機種の能力数値の断定、現場条件を無視した可否判断

結論と判断軸(最短で迷いを減らす)

結論(この記事の断言ライン)

ラフテレーンクレーンのアウトリガーは、正しい張出方法と設置手順を守らなければ安全に作業できず、原則フル張出しと地盤確認を前提に運用する必要がある。

アウトリガーは「安定させる装置」ではなく、実務では作業可否を判断する基準として扱うべき。張出方法(フル/中間/片側)と設置条件(地盤・養生・水平)が揃わない状態では、同じ作業を同じ感覚で実施できない。

判断軸(Decision Axis)

- ✅ 主軸:アウトリガーの張出方法と設置条件で作業可否を判断する

- ✅ 副軸:地盤の強度・水平性

- ✅ 副軸:作業半径と能力低下の関係(能力表で確認)

- ✅ 副軸:安全余裕を取った現場判断

重要条件(先に押さえる3点)

- ✅ 原則としてフル張出し状態を基準に作業計画を立てる

- ✅ 設置前に地盤の強度・水平を確認し、必要に応じて敷板などで養生する

- ⚠️ 中間・片側張出し時は能力低下と転倒リスクを前提に作業可否を判断する

アウトリガーの基礎(役割・構造・できること/できないこと)

結論

アウトリガーは支持点を広げて転倒・沈下リスクを管理する装置であり、張出方法が変わると作業可否(安全余裕)が変わる。

ラフテレーンクレーンのアウトリガーは、機体を支える支持点を広げることで、転倒リスクや沈下リスクを抑える。張出方法が変わると支持幅が変わり、安定余裕が変化するため、作業半径や吊り荷(荷重)の考え方も変わる。

基本構造(現場で見るポイント)

- ✅ 支持脚:接地して荷重を受ける部位

- ✅ 張出梁:左右に張り出して支持幅を確保する部位

- ✅ ジャッキ:機体を持ち上げて水平出しに使う部位

- ✅ 敷板(養生材):接地面を広げて沈下を抑える資材

📌 「水平出し」と「沈下しないこと」は別の条件。水平でも沈下すれば危険になる。

できること/できないこと(誤解を潰す)

- ✅ できる:地盤が成立し、所定の張出しが取れる条件で安定を確保する

- ⚠️ できない:軟弱地盤のまま「張り出し量だけ」で安全を保証すること

- ⚠️ できない:狭所で片側張出しのまま「同じ作業」を行うこと(能力・安定が変化)

張出方法の種類と選び方(フル/中間/片側)

結論

張出方法はフル張出しを基本に、スペース制約がある場合は中間・片側へ移るほど判断が厳しくなる。張出条件に合わせて作業条件を見直す必要がある。

張出方法は現場条件で決まるが、安全側の基本はフル張出し。中間張出しは次善で、片側張出しはリスクが高い条件として扱う。張出条件が変われば、作業半径や吊り荷の条件が同じでも、作業可否が変わる可能性があるため、能力表の確認が必須になる。

張出方法のパターン(現場での呼び分け)

- ✅ フル張出し:基本の前提(最も安全余裕を取りやすい)

- ✅ 中間張出し:スペース制約時の次善(能力低下が前提)

- ⚠️ 片側張出し:特殊条件(リスクが高く、判断が厳格に必要)

フル張出しと中間張出しの違い(何が変わるか)

- ✅ 支持幅が変わる → 安定余裕が変わる

- ✅ 作業半径や吊り方の選択肢が変わる → 同じ感覚で扱わない

- ✅ 能力表(定格荷重)の見方が変わる場合がある → 機種の表示に従って確認する

選定のチェックポイント(判断軸に接続)

- 🔍 置き場(スペース)→ 張出方法の上限が決まる

- 🔍 地盤(強度・水平)→ 養生の要否が決まる

- 🔍 作業(作業半径・吊り荷・動作)→ 安全余裕が必要かが決まる

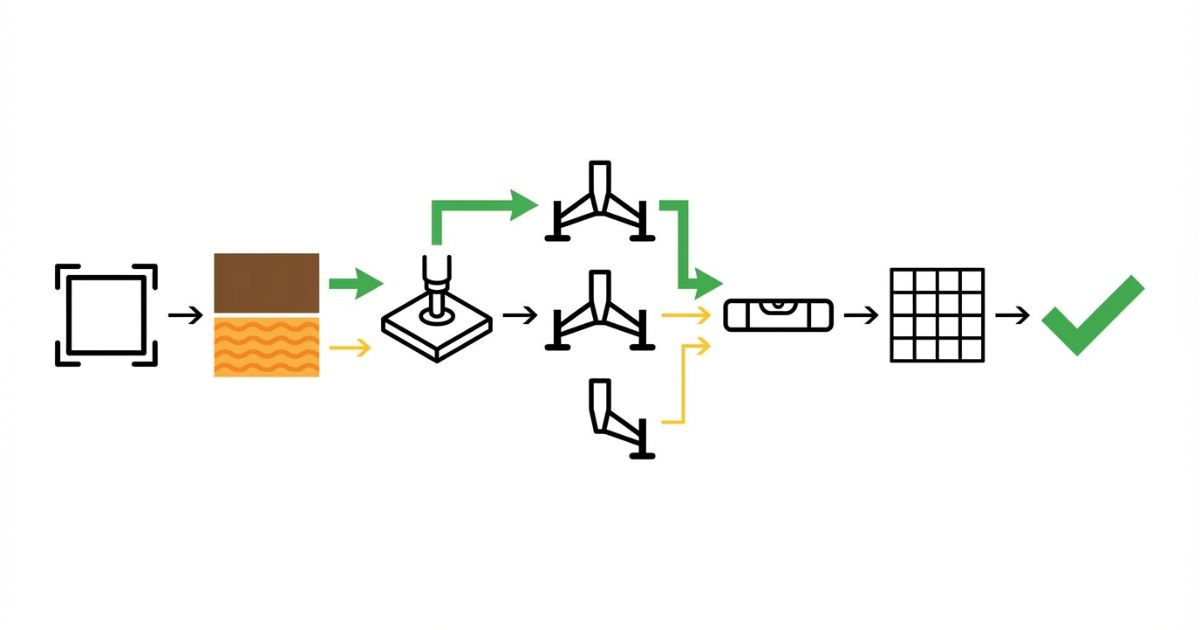

設置手順(現場で迷わない手順化)

結論

アウトリガー設置は「作業前確認→設置→再確認」の順で、地盤・養生・水平・沈下兆候を見落とさないことが安全の中心になる。

アウトリガー設置の要点は、張り出す操作そのものよりも、設置前の地盤確認と、設置後の再確認にある。沈下や傾き、敷板のズレは転倒リスクにつながるため、兆候があれば作業を中止して再設置が基本になる。

設置前の確認(ここを飛ばすと事故が起きる)

- ✅ 作業計画:設置位置/旋回範囲/障害物/退避導線

- ✅ 地盤:沈下しやすい場所(埋戻し・側溝際・縁端・舗装の割れ)を疑う

- ✅ 養生材:敷板・鉄板などの準備(条件により必要)

設置の基本手順(一般化しすぎない範囲で)

- 位置決め(水平に近い場所を優先し、縁端や空洞が疑われる場所を避ける)

- 張り出し(左右差が出ないように段階的に行う)

- ジャッキアップ(沈下の兆候がないか観察しながら行う)

- 水平確認(機体の水平を確保する)

- 再確認(敷板のズレ、沈下、接地状態、障害物干渉を確認する)

📌 最終判断は能力表(定格荷重)と取扱説明書、社内手順に照らして行う。

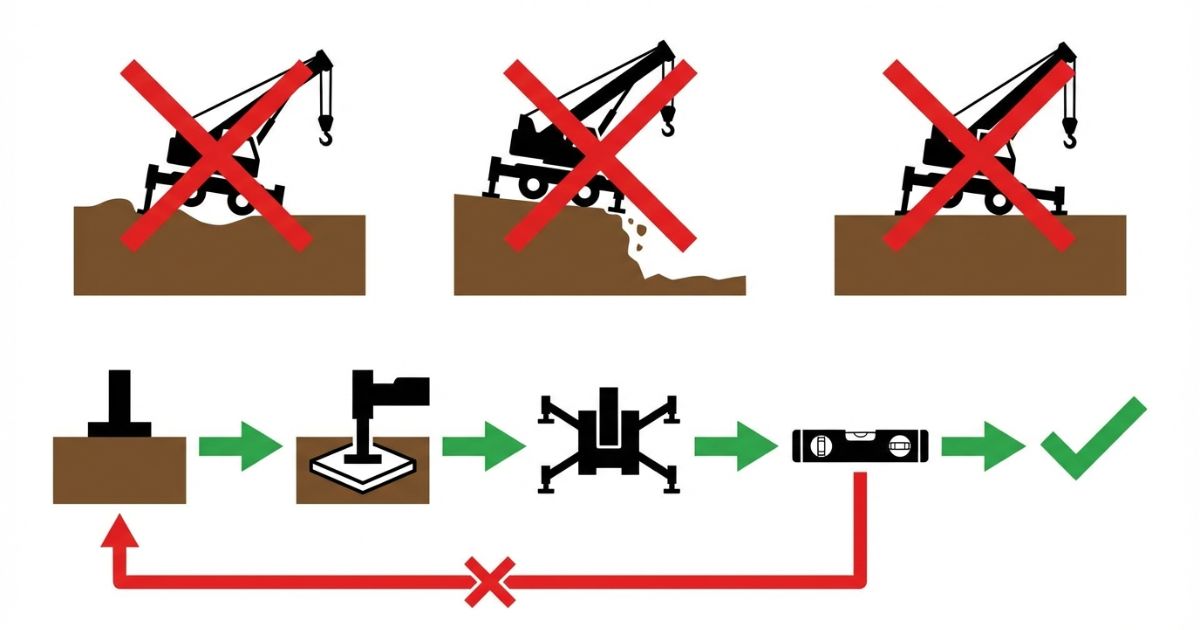

不整地・傾斜地の考え方(条件付き)

不整地・傾斜地は、設置条件の成立が難しくなるため、作業可否の判断が厳しくなる。

- ✅ 原則:安全が確認できない条件では作業を進めない

- ✅ 対応:養生・位置変更・作業方法変更・別機種/外注の検討

設置ミスの典型例→回避策(失敗例)

| 失敗例(起きやすい状況) | 回避策(安全側の手順) |

|---|---|

| 敷板なしで設置し、作業中に沈下の兆候が出る | 事前に地盤を疑い、敷板などの養生材を準備して支持面を確保する |

| 片側張出しのまま、フル張出しと同じ作業を実施する | 張出条件に合わせて作業を縮小・変更し、能力表と手順で可否を再確認する |

| 縁端・側溝際に設置して支持が崩れる | 縁端や空洞が疑われる場所を避け、位置変更や外注も含めて安全側に判断する |

比較・実践(チェックリスト/比較表/運用判断)

結論

現場判断は「チェックリスト→比較表→判断フロー」で手順化するとブレにくい。NG条件では外注や計画変更を選べる状態が安全になる。

アウトリガーの運用は、経験だけに寄せると判断が揺れる。張出方法と設置条件を主軸に、作業半径と定格荷重(能力表)を照合して、作業可否を安全側に決める。条件が厳しい場合は、外注や別機種の検討を選択肢として残す。

現場用チェックリスト(作業前)

- ✅ 張出方法:フル/中間/片側(選定理由を説明できる)

- ✅ 設置条件:地盤強度・水平・沈下対策(敷板など)

- ✅ 作業条件:作業半径・吊り荷・動作(安全余裕)

- ✅ 周辺条件:障害物・退避・立入管理

- ✅ 最終確認:能力表・取扱説明書・社内手順・有資格者確認

張出方法別の比較表(最低限の観点)

| 張出方法 | 安全余裕(相対) | 要求スペース | 判断の厳しさ | 運用上の注意 |

|---|---|---|---|---|

| フル張出し | 高い傾向 | 大きい | 標準 | 基本の前提として計画し、地盤確認と養生を徹底する |

| 中間張出し | 低下しやすい | 中 | 高い | 能力低下を前提に、作業条件を見直して能力表で可否を確認する |

| 片側張出し | 大きく低下しやすい | 小 | 非常に高い | リスクが高い条件として扱い、作業縮小・計画変更・外注も含めて判断する |

「できる/できない」を分ける判断フロー

- 設置スペースが確保できる(張出方法の上限が決まる)

- 地盤が成立する(強度・水平が確保できる)

- 必要に応じて敷板などで養生できる

- 張出方法が確定する(フル/中間/片側)

- 作業半径と吊り荷を能力表で照合し、作業可否を判断する

⚠️ どこかが成立しない場合は、養生・位置変更・作業方法変更・外注/別機種を検討する。

張出方法と安定性の考え方を他のクレーン種別と照らして確認したい場合は、【トラッククレーンのアウトリガー】安定性を確保する仕組みで、支持幅と安定余裕の捉え方を整理すると判断の根拠が揃う。

費用感・レンタル/購入/外注の考え方

結論

費用は条件で変わるため断定せず、レンタル・外注では「設置条件に合うか」を確認項目で詰めると安全側の選択ができる。

レンタル、購入、自社運用、外注のどれが最適かは現場条件と頻度で変わる。アウトリガー視点では「現場でフル張出しが取れるか」「地盤養生を誰が用意するか」「オペ付きにするか」が安全性に直結する。

レンタル時に確認すべきこと(アウトリガー視点)

- ✅ 現場条件に合う張出しが取れる(設置スペースを事前共有する)

- ✅ 敷板などの養生材を誰が用意する(レンタル側/現場側の役割分担)

- ✅ オペ付きか(安全判断を含む役割分担)

外注(クレーン作業依頼)に寄せる判断

狭所・軟弱地盤・傾斜など条件が厳しい場合は、外注を安全側の選択肢として残す。

- ✅ 依頼時に伝える:設置スペース、地盤状況、作業半径、荷姿、障害物

- ✅ 作業計画と立入管理の役割分担を明確にする

購入・自社運用の視点(一般化しすぎない)

- ✅ 継続作業がある場合は、手順標準化・教育・点検がコストに直結する

- ✅ 不確実性が高い現場が多い場合は、外注併用も検討する

安全・法規・資格の注意

結論

安全・法規・資格は一般論で断定せず、能力表・取扱説明書・社内手順・有資格者確認を前提に、危険兆候があれば中止→再設置を徹底する。

アウトリガーは転倒や沈下に直結するため、危険兆候の扱いが重要になる。沈下・傾き・敷板ズレなどの兆候がある状態での継続は危険側の判断になる。作業可否は能力表(定格荷重)と取扱説明書に従い、社内手順と有資格者確認で最終判断する。

安全上の注意(確認手順)

- ✅ 取扱説明書・能力表の確認を前提にする

- ⚠️ 沈下・傾き・敷板ズレの兆候があれば中止し、再設置を優先する

- ✅ 立入管理・合図・周囲確認を作業条件に含める

資格・法規の確認(確認すべきこと)

- ✅ オペレーターの資格要件を現場規程と法令に沿って確認する

- ✅ 作業計画、点検記録、合図体制の要否を現場の安全管理で確認する

- ⚠️ 不明な場合は事業者・レンタル会社・有資格者へ確認してから実施する

点検・整備(アウトリガー関連の観点)

- ✅ 油漏れ、作動不良、異音、変形、敷板の損傷を作業前に確認する

- ✅ 不具合が疑われる場合は使用を止め、整備・交換を優先する

FAQ

アウトリガーはどこまで張り出すべき?

原則フル張出しを基準にし、スペース制約がある場合は能力低下とリスクを前提に判断する。

中間張出しでも同じ作業ができる?

できるとは限らない。張出条件に応じて作業条件を見直し、能力表で可否を確認する。

敷板は必須?

地盤次第。沈下の恐れがある場合は養生を前提に計画し、支持面を確保する。

傾斜地で作業していい?

条件確認ができない場合は避ける。位置変更・養生・外注などを検討し、安全側で判断する。

狭い現場で片側張出ししか取れない

危険度が高い条件。作業縮小・計画変更・外注を含めて判断し、能力表と手順で最終確認する。

設置後に沈んできた気がする

作業を中止して再設置する。沈下は重大リスクの兆候として扱い、養生と地盤確認をやり直す。

まとめ+CTA

要点

- ✅ アウトリガーは「張出方法×設置条件」で作業可否が決まる

- ✅ 原則フル張出し+地盤確認・養生が安全の基本

- ⚠️ 中間・片側は能力低下とリスク前提で、できる/できないを切り分ける

次に取る行動(安全側のCTA)

- 🧭 作業前にチェックリストで条件を確認し、能力表・取扱説明書・社内手順と照合する

- 🧭 条件が厳しい場合は、レンタル会社/有資格者/外注の活用を検討する

「張り出せば安全」ではなく、「張出方法×地盤×作業条件」で可否を決める。迷う条件は、能力表・取扱説明書・社内手順で最終確認し、無理はしないのが安全側。

コメント