走行中の異音や振動が気になったとき、「トラックのグリスアップは何キロごとにやれば安心なのか」と迷う場面が出てきます。整備コストは抑えたい一方で、放置によるトラブルは避けたいという気持ちも自然です。

結論は、基本は定期点検周期内で実施し、過酷使用やユニック作業が多い場合は通常より短い間隔で行うのが目安です。走行距離だけで一律に決めると、整備不足にも過剰整備にもつながりやすくなります。

この記事は、距離基準だけに依存せず、2t・3tトラックやユニック車(クレーン付きトラック)の使い方別に点検周期を組み立てる判断軸を整理します。

- ✅ 自社の使用条件に合う点検周期(標準/短縮/要相談)

- ✅ 優先して見るべき可動部(車体/ユニックの別管理)

- ✅ 自社管理で回すか、整備工場へ外注するか

ブレーキまわりも含めて点検の優先順位を整理したい場合は、【トラックのブレーキ調整方法】基本手順で基本手順と確認ポイントを押さえておくと、整備の抜けを減らしやすくなります。

著者情報・監修条件

ユニック車ガイド編集部(現場実務・安全配慮)

メーカー基準を優先しつつ、使用条件(積載・環境・ユニック稼働)で前倒し調整する判断を重視します。断定しすぎず、安全側の確認手順を提示します。

監修条件(必要時のみ)

メーカー整備基準の具体的引用や、作業可否に直結する注意事項を扱う場合は、整備工場・整備士等の監修、またはメーカー資料(取扱説明書/整備要領)参照で条件を明記します。

なぜ「グリスアップ頻度」で迷うのか(課題の全体像)

走行距離だけでは決められない理由

結論:トラックのグリスアップ頻度は、走行距離だけで決めるとズレが出やすくなります。

理由:積載、停止発進、旋回、荷役の多さなどで、可動部にかかる負荷が変わるためです。

補足:同じ走行距離でも、満載に近い運用や工事現場への出入りが多い運用は、可動部の消耗条件が厳しくなりやすい傾向があります。

具体:「距離は少ないが毎日荷役が多い」「距離は伸びるが高速中心で荷役が少ない」のように、条件が異なると点検の考え方も変わります。

よくある不安(放置の怖さ/やりすぎの無駄)

結論:整備不足の怖さと、過剰整備の無駄の両方を避ける視点が必要です。

理由:グリスアップを怠ると可動部の摩耗・劣化が進みやすく、逆に根拠なく頻度を上げ続けると手間と費用が増えます。

補足:事業用車両は、稼働停止リスクがそのまま損失につながりやすい特徴があります。

具体:「異音が出るまで何もしない」も、「毎週必ず実施する」も、使用条件と整備記録が無い状態では判断が難しくなります。

この記事の前提(安全優先/メーカー基準優先)

結論:安全と実務の両立のため、メーカー指定の整備基準を優先し、使用条件で前倒し調整する考え方を採用します。

理由:車種・年式・部位で給脂ポイントや点検条件が異なり、一律の断定が安全上のリスクになるためです。

補足:整備は「やる/やらない」より「根拠のある周期設計」と「記録」が重要になります。

具体:メーカー基準が確認できない場合は、整備工場へ確認し、独自判断を避ける流れが安全です。

結論:グリスアップ頻度は「使用条件別の点検周期」で決める

判断軸(primary/secondary)を先に提示

結論:点検周期は「使用条件別の点検周期設計」を中心に決めます。

理由:走行距離だけでなく、積載・作業・環境でグリスの状態や可動部の負荷が変わるためです。

補足:二次的な判断軸として、走行距離、積載重量と使用頻度、ユニック作業の有無、使用環境(悪路・粉塵・雨天)、メーカー指定整備基準を組み合わせます。

具体:「メーカー基準を土台にし、過酷条件があれば短縮する」という考え方が最も運用しやすく、事故・故障リスクにも備えやすくなります。

最短で決める手順(3ステップ)

結論:点検周期は、次の3ステップで決めると迷いにくくなります。

理由:基準→条件→調整の順で整理すると、判断の根拠が明確になるためです。

補足:作業者が変わっても同じルールで回せる形にすると、整備のばらつきが減ります。

具体:

- メーカー指定の点検・給脂基準を確認する(取扱説明書・整備要領)

- 自社の使用条件(積載・環境・作業)を分類する

- 短縮が必要な条件がある場合は、前倒しで周期設計する

重要条件(importantConditions)を判断フレームに落とす

結論:次の条件に当てはまる場合は、通常より短い間隔を検討する判断材料になります。

理由:可動部に負荷や汚れが入りやすく、グリスの劣化が早まる要因になりやすいためです。

補足:メーカー指定の整備基準がある場合は、その基準を優先したうえで前倒し調整します。

具体:

- ✅ 最大積載量近くでの常用や重量物積載が多い

- ✅ ユニック車でクレーン作業(可動部稼働)が多い

- ✅ 悪路・粉塵・雨天環境での使用が多い

- ✅ 異音・振動・可動部の引っかかりがある

- ✅ メーカー指定の整備基準が確認できた(最優先で採用)

グリスアップで対象になる部位と「できる/できない」の整理

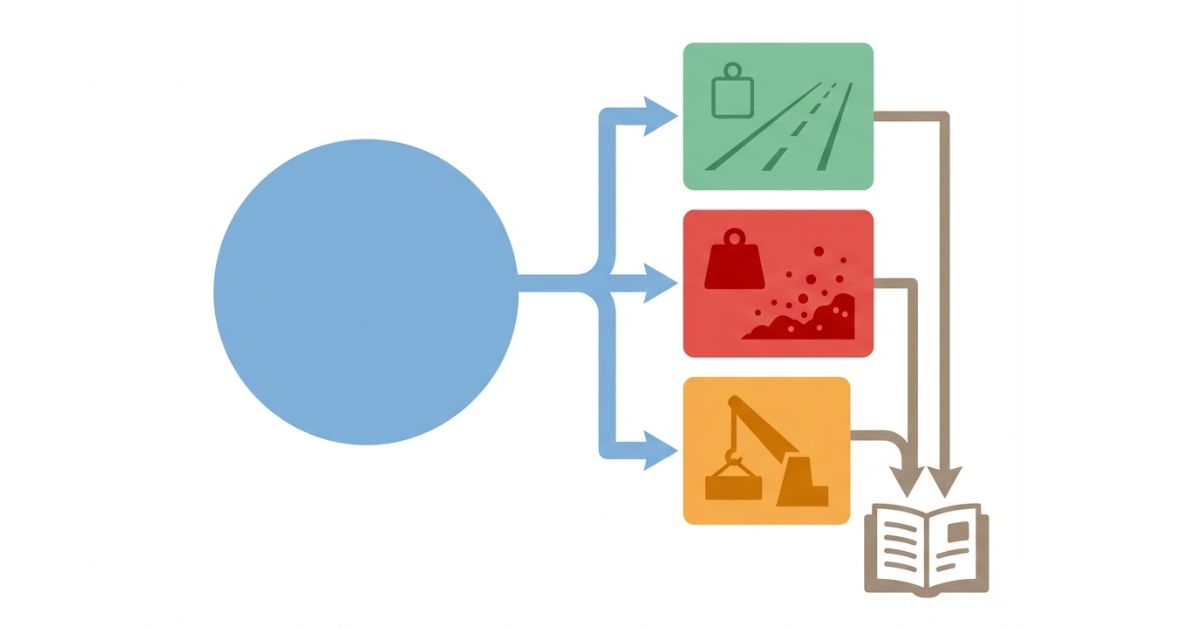

グリスアップの対象(代表例のカテゴリ分け)

結論:対象は「可動部」が中心で、車種や装備により範囲が変わります。

理由:摩擦や回転が発生する部位は、潤滑が不足すると摩耗や異音につながりやすいためです。

補足:具体的な給脂ポイントは車種・年式で異なるため、取扱説明書や整備要領で確認が必要です。

具体:代表的には次のように整理できます。

- 🧩 ステアリング/サスペンション系:可動部(ブッシュ周辺など)

- 🧩 プロペラシャフト系:ジョイント周辺

- 🧩 荷台まわり:ヒンジ等(装備・車種による)

ユニック車は「車体」と「クレーン可動部」を分けて考える

結論:ユニック車(クレーン付きトラック)は、車体の可動部とは別にクレーン装置の可動部を管理します。

理由:クレーン可動部は稼働率で負荷が大きく変わり、同じ走行距離でも使用条件が大きく違うためです。

補足:クレーン装置は作業半径や吊り荷の扱いが関わり、安全側の点検が重要になります。

具体:「車体の点検周期」と「クレーン可動部の点検周期」を分けて記録すると、見落としが減ります。

自己判断でやらない方がよいケース

結論:給脂箇所が特定できない場合や、異常が疑われる場合は、自己判断で作業を進めない方が安全です。

理由:誤った給脂や見落としは、症状を悪化させるリスクがあるためです。

補足:DIY作業を無条件に推奨せず、条件付きで判断する方針を採用します。

具体:

- ⚠️ 給脂ポイントが資料で確認できない

- ⚠️ 異音・振動・引っかかりなどの症状が出ている

- ✅ 整備記録が不明確で、前回の実施範囲が追えない

- ✅ ユニック作業で可動部の挙動に違和感がある

実践:点検周期の作り方(チェックリスト・比較表・失敗例→回避策)

使用条件チェックリスト(その場で分類できる)

結論:使用条件をチェックすると、点検周期を短縮すべきかが整理できます。

理由:負荷や汚れが増える条件は、グリスの劣化や可動部の摩耗リスクを高めやすいためです。

補足:チェックは「ある/ない」「多い/少ない」の二択でも十分です。

具体:

- ✅ 積載:満載に近い運用が多い

- ✅ 路面:未舗装・段差・工事現場の出入りが多い

- ✅ 環境:粉塵・雨天・融雪剤・海沿いの影響がある

- ✅ 作業:ユニック稼働が多い、アウトリガー展開が多い

- ✅ 症状:異音・振動・動きの渋さがある

| 区分 | 想定状況 | 短縮判断の根拠(条件) | 優先して見る箇所 | 外注推奨度 |

|---|---|---|---|---|

| 通常運用 | 積載が平均的、舗装路中心、粉塵・雨天が少ない | 過酷条件に該当が少ない | 車体の可動部(資料で確認できる範囲) | 要相談(記録が整えば自社管理も可能) |

| 過酷運用 | 満載に近い運用、工事現場出入り、悪路・粉塵・雨天が多い | 最大積載量近く、環境負荷が高い | 車体可動部+汚れが入りやすい部位の点検強化 | 高め(工数増・見落とし防止) |

| ユニック高稼働 | クレーン装置の稼働が多い、アウトリガー展開が多い | ユニック作業の頻度が高い(車体と条件が異なる) | 車体+クレーン可動部を別管理で確認 | 高め(安全・作業可否に直結) |

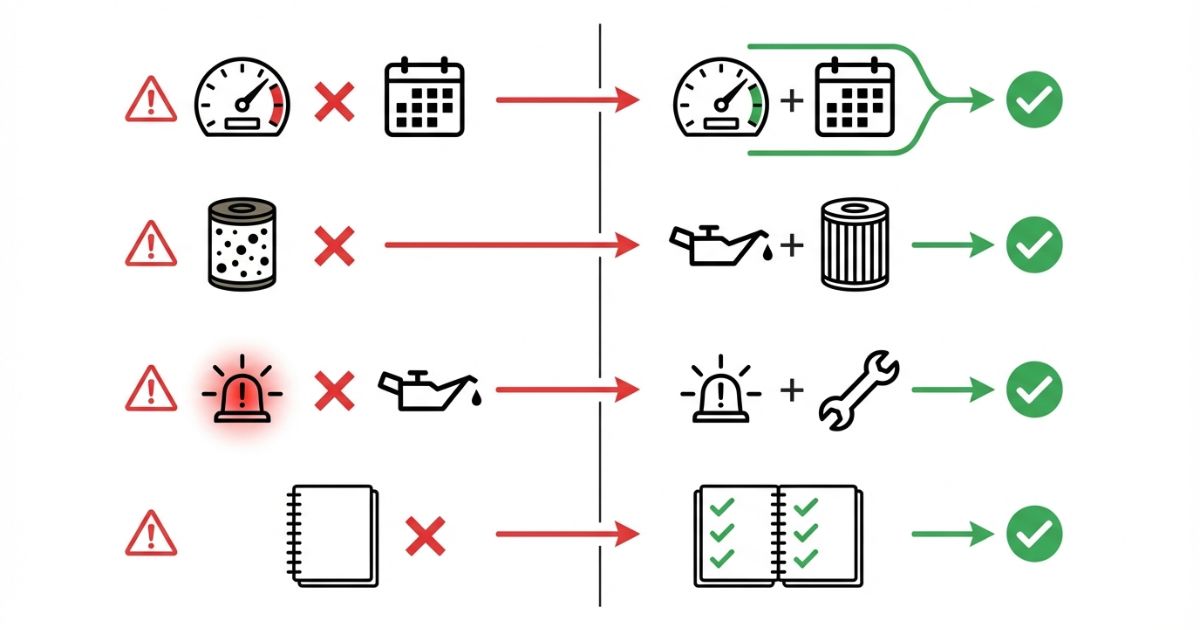

失敗例→回避策(必須)

結論:失敗の型を知ると、点検周期の設計が安全側になります。

理由:「距離だけ」「車検だけ」「ユニック別管理なし」など、判断の抜けがトラブルにつながりやすいためです。

補足:回避策は、使用条件のチェックと記録運用で再現性を持たせます。

具体:

- ⚠️ 失敗例:車検だけで済ませて異音が出た

✅ 回避策:異音・振動が出た時点で距離に関係なく点検し、前倒し周期を設計する - ⚠️ 失敗例:「距離だけ」で決めて過酷使用を見落とした

✅ 回避策:使用条件チェックリストで過酷条件を抽出し、短縮判断をルール化する - ⚠️ 失敗例:ユニック車のクレーン側を車体点検に含め忘れた

✅ 回避策:車体とクレーン可動部を別管理し、別の記録欄で運用する

整備記録テンプレ(運用の仕組み化)

結論:整備記録は、点検周期を安定させる最小コストの仕組みです。

理由:実施日・走行距離・使用条件が残ると、次回の判断が一律ではなく合理的になります。

補足:紙でもスマホメモでも構いません。継続できる形式が重要です。

具体:次の項目を固定すると運用しやすくなります。

- ✅ 実施日

- ✅ 走行距離

- ✅ 使用条件メモ(満載/粉塵/雨天/ユニック稼働など)

- ✅ 実施範囲(車体/クレーン可動部の別管理)

- ✅ 気づき(異音・振動・渋さ)

費用感と「外注・購入・自社管理」の考え方(条件提示で安全に)

外注(整備工場)に寄せた方がよい条件

結論:次の条件に当てはまる場合は、整備工場へ外注する判断が安全です。

理由:給脂箇所の特定や異常兆候の判断は、経験と確認手順が必要になるためです。

補足:外注は「費用」だけでなく「見落とし防止」と「記録整備」の価値があります。

具体:

- ✅ 時間が取れず、点検周期が乱れやすい

- ✅ 複数台管理で、標準化が必要

- ✅ 整備記録を整えたい(次回判断の根拠を作る)

- ✅ 異音・振動・引っかかりなどの異常兆候がある

- ✅ ユニック車で高頻度のクレーン作業がある

自社管理で回す場合の最低ライン

結論:自社管理で回す場合は、資料確認と記録運用が最低ラインになります。

理由:給脂ポイントが車種・年式で異なり、曖昧な作業は安全上のリスクになるためです。

補足:工具・資材の不足は、作業品質のばらつきにつながります。

具体:

- ✅ 給脂箇所を資料で特定できる(取扱説明書・整備要領)

- ✅ 適正な工具・資材が用意できる

- ✅ 実施日・走行距離・使用条件・範囲を記録できる

コストの見方(単発費用より「停止リスク」を含める)

結論:整備費用は、単発の金額だけでなく、稼働停止リスクも含めて判断します。

理由:突発故障は、代車手配、納期影響、現場段取りの崩れにつながりやすいからです。

補足:事業用車両は「止まらない設計」が結果的にコストを下げる場合があります。

具体:外注か自社管理かで迷う場合は、「次回までに確実に実施できるか」「異常兆候を見分けられるか」を軸に判断すると安全です。

安全・法規・作業可否の注意(YMYL:確認手順を提示)

メーカー指定整備基準を優先する理由

結論:メーカー指定の整備基準は、点検周期の最優先の根拠です。

理由:車種・年式・部位で給脂条件が異なり、一般化した断定が事故や故障リスクになるためです。

補足:メーカー基準を土台にし、過酷条件がある場合のみ前倒し調整する設計が安全です。

具体:取扱説明書・整備要領に給脂ポイントや点検間隔が記載されている場合は、その内容に沿って運用します。

異常がある場合の対応フロー(安全側)

結論:異音・振動・引っかかりがある場合は、走行距離に関係なく点検の判断を優先します。

理由:症状が出ている状態は、給脂不足以外の原因も含む可能性があるためです。

補足:走行継続の可否は、自己判断で断定せず、整備工場へ相談する方が安全です。

具体:

- 症状(異音・振動・渋さ)を記録する

- 直近の整備履歴(実施日・走行距離・使用条件・実施範囲)を整理する

- 整備工場へ相談し、点検依頼の判断をする

ユニック車の注意(作業可否に直結しやすい)

結論:ユニック車は、可動部の渋さや異音が作業中のリスクにつながるため、前倒し点検の判断材料にします。

理由:クレーン装置は作業半径や吊り荷の扱いが関わり、安全条件の確認が重要になるためです。

補足:クレーン可動部の点検は、車体とは別管理で記録する運用が安全です。

具体:アウトリガー展開が多い運用、クレーン稼働が多い運用では、点検周期の短縮を検討する価値があります。

整備の判断は、予防だけでなく事故リスクの低減にもつながります。事故の発生要因と防止策を体系的に整理しておきたい場合は、【トラックの事故】多い原因と防止策を確認しておくと、点検・運転・荷役の見落としが減りやすくなります。

FAQ(簡潔回答)

トラックのグリスアップは何キロごと?

結論:一律の走行距離で断定せず、メーカー基準を確認し、使用条件で前倒し判断します。

理由:車種・年式・部位、積載・環境で条件が変わるためです。

補足:メーカー基準が確認できない場合は整備工場へ確認します。

具体:「基準を土台にして、過酷条件があるなら短縮」の順で決めると迷いにくくなります。

月1回や車検ごとで足りる?

結論:条件次第です。過酷使用・ユニック高稼働・粉塵環境が多い場合は不足しやすくなります。

理由:可動部の負荷や汚れが増えると、劣化が早まる要因になるためです。

補足:使用条件チェックリストで該当が多い場合は短縮を検討します。

具体:満載運用や工事現場出入りが多い場合は、点検周期を前倒しに設計します。

ユニック車はどこを優先して見る?

結論:車体の可動部に加え、クレーン可動部を別管理で点検します。

理由:クレーン稼働は走行距離と別の負荷がかかるためです。

補足:記録も「車体」と「クレーン可動部」を分けると見落としが減ります。

具体:ユニック作業が多い場合は、点検周期の短縮を検討します。

異音が出たらすぐグリスアップで解決する?

結論:原因が別の場合もあるため、症状がある場合は点検を優先します。

理由:給脂不足以外の要因(摩耗・損傷など)が含まれる可能性があるためです。

補足:走行継続の可否は自己判断で断定しません。

具体:症状と整備記録を整理し、整備工場へ相談します。

自分でやってもいい?

結論:可能ですが、条件付きです。給脂箇所が特定できない場合や症状がある場合は外注が安全です。

理由:誤った給脂や見落としは、リスクになるためです。

補足:メーカー資料の確認と記録運用が最低ラインになります。

具体:迷いがある場合は、整備工場で給脂ポイントの確認を行い、以後の周期を設計します。

まとめ & CTA(要点→次の行動)

結論:トラックのグリスアップ頻度は一律ではなく、メーカー基準を土台に、使用条件で前倒し調整する判断が安全で合理的です。

理由:走行距離だけでは負荷の違いを拾えず、整備不足や過剰整備につながりやすいためです。

補足:ユニック車は、車体とクレーン可動部を別管理にすると見落としが減ります。

具体:

- ✅ 使用条件チェックリストで運用を分類する

- ✅ 取扱説明書・整備要領でメーカー基準を確認する

- ✅ 過酷条件がある場合は点検周期を短縮して前倒しする

- ✅ 整備記録(実施日・走行距離・条件・範囲)を作る

- 🧭 不安や異常兆候がある場合は整備工場へ相談する

コメント