点検や駐車後にオイルのシミを見つけると、「どこから漏れているのか」「運行を続けてよいのか」で判断に迷いやすいです。

オイル漏れは特定の箇所で起こりやすく、状態次第では即対応が必要。 オイル漏れの原因を並べるだけでは判断できないため、本記事では漏れの量と走行への影響で緊急度を分け、止める/様子を見るの判断ラインと確認手順を整理します。

点検の判断を「油量管理の観点」からも押さえておくと、漏れの深刻度を安全側で見積もりやすくなります。【トラックのオイル交換頻度】目安と管理方法で、日常の管理基準を確認してから状況整理すると伝達がスムーズです。

著者:ユニック車ガイド編集部

点検時に見える情報(漏れの量・位置・警告灯・異音)だけで、まず安全側に「止める/様子を見る」を分け、次に整備工場へ伝える情報を整理します。

監修:整備士資格保有者または整備工場経験者の協力が得られる場合のみ、監修表記を行います(監修範囲を明記)。

この記事で判断できること

- ✅ オイル漏れが多い箇所の当たりを付けられる

- ✅ 漏れ方から緊急度(止める/様子を見る)を分けられる

- ✅ 点検・修理を依頼するときに伝える情報を整理できる

オイル漏れの全体像(まず不安を整理する)

オイル漏れで困るポイント(仕事への影響)

結論:オイル漏れは、現場での運行判断と清掃対応の負担が一気に増えます。

理由:出発前点検で気付く場合もあれば、荷降ろし先や休憩時に地面のシミで初めて気付く場合もあり、状況が一定ではありません。

補足:運送業務では「止めるべきか」「目的地まで行けるか」の判断が必要になり、連絡先(配車、整備担当、外注先)も複数になりがちです。

具体:車庫の床が汚れる、到着先で指摘される、休憩後に再出発をためらうなど、判断コストが発生します。

放置すると困ること(安全・故障・コスト)

結論:オイル漏れの放置は、故障の拡大や走行不能のリスクが上がります。

理由:漏れが続くと油量低下や周辺部品への付着が起こりやすく、状況によっては別の不具合につながる可能性があります。

補足:修理費は「漏れ箇所」と「作業量」で差が出るため、放置で悪化すると費用も増える方向になりがちです。

具体:漏れがにじみから滴下に変わる、漏れた油が周辺に広がる、点検時に追加作業が必要になるなどが起こり得ます。

最初に押さえる前提(ここだけは覚える)

結論:判断の中心は「漏れの量」と「走行への影響」です。

理由:漏れ箇所の特定が難しくても、量と影響は比較的確認しやすく、緊急度の判断に直結します。

補足:漏れ箇所は後から整備工場で確定させる前提で問題ありません。

具体:地面に溜まる・滴下が続く・警告灯点灯・異音などがある場合は、対応を早める判断材料になります。

結論と判断軸(止める/様子を見るの基準)

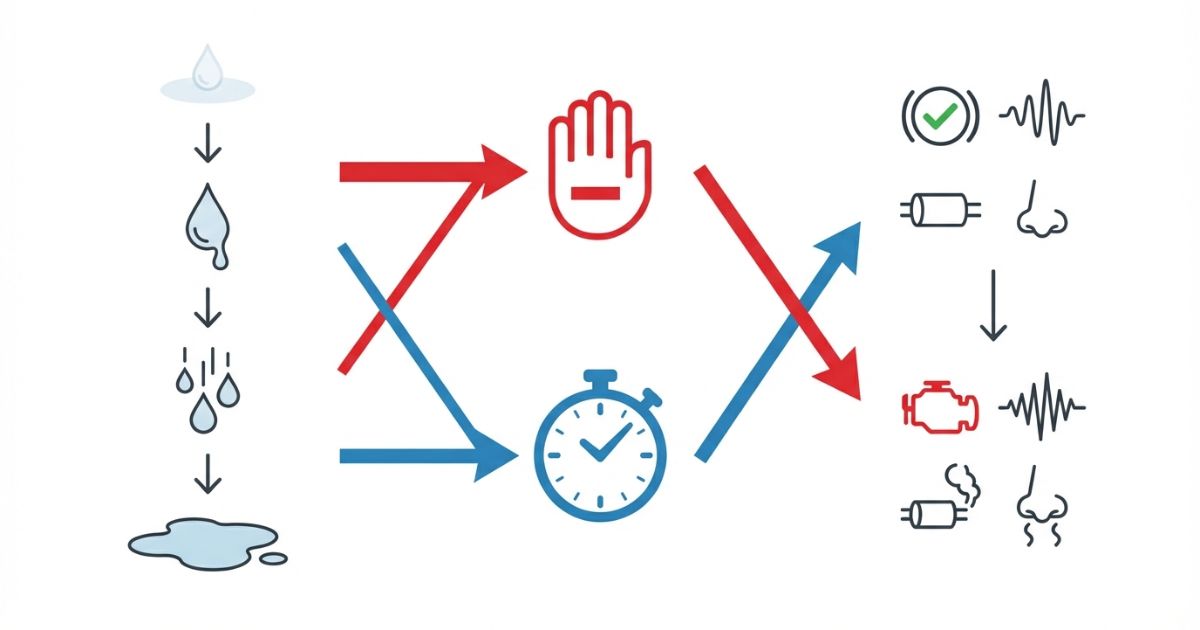

判断軸① 漏れの量(にじみ〜滴下)

結論:漏れの量は「にじみ」「垂れ」「滴下」「地面に溜まる」で段階化して考えます。

理由:量が増えるほど油量低下や広がりが起こりやすく、緊急度が上がります。

補足:にじみでも長期放置は避ける設計が安全側です。

具体:にじみは部品表面が湿る程度、垂れは部品から流れが見える、滴下は地面に落ちる、溜まるは短時間で広がるシミができる状態です。

判断軸② 走行への影響(警告灯・異音・白煙・匂い)

結論:走行への影響が出ている場合は、緊急度を上げます。

理由:警告灯や異音は、油量や関連部品の状態に異常が出ている可能性があるためです。

補足:匂いは主観が入りやすいので、「いつから」「停車中か走行中か」をセットで記録すると伝達が楽になります。

具体:警告灯点灯、異音、振動の増加、白煙、焦げ臭い匂いなどは、整備担当や整備工場へ早めに共有する材料です。

すぐ運行を止めるべき条件(重要条件の明文化)

結論:安全側の基準として、次の条件がある場合は運行を継続しない判断が無難です。

理由:漏れが進行している可能性や、走行に影響が出ている可能性を否定できないためです。

補足:最終判断は会社ルール・整備担当・整備工場の指示を優先します。

具体:

- ⚠️ 警告灯が点灯している

- ⚠️ 異音・強い振動などの異常症状がある

- ✅ 滴下が継続している、短時間でシミが広がる

- ✅ 漏れが急に増えた、漏れ位置が大きく変わった

応急的に“確認だけ”してよい範囲(安全側)

結論:現場で行うのは「確認」と「連絡」と「点検予約」までに留めます。

理由:原因が確定しない状態での作業は、判断ミスや二次トラブルにつながる可能性があるためです。

補足:本記事では自己修理手順の案内は行いません。

具体:漏れ量の段階、シミの位置、警告灯・異音の有無を記録し、整備担当または整備工場へ共有します。

トラックのオイル漏れ箇所(よくある原因の当たりを付ける)

エンジン上部〜側面で起きやすい箇所

結論:上側で漏れが起きると、下回りまで回って「下から漏れている」ように見える場合があります。

理由:重力と走行風で油が流れ、別の場所に付着するためです。

補足:下回りに油が付いている場合でも、上側からの流れ込みを疑う視点が必要です。

具体:エンジン側面の合わせ面、ホース接続部、周辺の固定部など、上側の湿りや付着を確認します。

エンジン下部・下回りで起きやすい箇所

結論:地面に落ちるシミが見える場合は、下部の範囲を中心に当たりを付けます。

理由:下部は滴下が直接見えやすく、シミの位置と近い場合があるためです。

補足:シミの位置は停車位置のズレや風で変わる場合があります。

具体:オイルパン周辺、ドレン周り、下部の合わせ面など、滴下の起点になりやすい範囲を観察します。

配管・ホース・接続部で起きやすい箇所

結論:配管やホースの接続部は、漏れの起点になる場合があります。

理由:振動、熱、経年で、接続部やゴム部品が影響を受けやすいからです。

補足:ここでの判断は「候補の絞り込み」に留め、確定は整備工場で行います。

具体:接続部の湿り、周辺への飛び散り、特定のラインに沿った付着などを記録します。

ミッション・デフ周りの可能性(見落としがちな領域)

結論:エンジンオイル以外の可能性も視野に入れて切り分けます。

理由:漏れが車両の中央〜後方に集中する場合、エンジン以外の系統が関係する場合があるためです。

補足:本記事では種類の断定はせず、「位置・色・匂い・付着範囲」で疑う方向性を提示します。

具体:シミが車両中央〜後方にある場合は、その周辺を写真に残し、整備工場へ「どの位置か」を伝えます。

ユニック車/クレーン付きトラック特有の注意点(範囲逸脱しない)

結論:架装や装置の影響で、下回り確認がしづらく、漏れ方が分かりにくい場合があります。

理由:クレーン装置や架装で視界が遮られたり、稼働姿勢や停車姿勢で付着の見え方が変わる場合があるためです。

補足:ここでも「確認の注意」に留め、作業可否や修理方法の断定は行いません。

具体:下回りが見えにくい場合は、シミ位置と車両位置の関係を丁寧に記録し、整備工場へ共有します。

症状からの見分け方(シミ・色・匂い・漏れ方)

駐車場のシミで当たりを付ける手順

結論:シミの位置は「車両位置」とセットで見て当たりを付けます。

理由:停車位置のズレや車体の傾きで、地面のシミ位置がずれる場合があるためです。

補足:整備工場へ伝える目的で記録する意識が重要です。

具体:

- ✅ シミの位置を写真で残す(全体→寄りの順)

- ✅ 車両のどの位置にシミがあるかを言葉でメモする(前寄り/中央/後ろ寄り)

- ✅ 下回りは「範囲」で見る(点の特定を急がない)

色・粘度・匂いの目安(断定せず切り分けに使う)

結論:色や匂いは断定材料ではなく、切り分けの補助として使います。

理由:使用状況や経年で見え方が変わり、個体差があるためです。

補足:「いつから」「どのくらい」「どこに」という情報のほうが、点検の助けになります。

具体:黒っぽい、茶色っぽい、さらさらしている、粘りがある、匂いが強いなどの印象は、写真と合わせて整備工場に伝えます。

走行中だけ増える/停車中だけ出るときの考え方

結論:漏れ方の違いは、圧力・振動・温度などの影響で起きる場合があります。

理由:走行時は温度が上がり振動も増えるため、漏れの出方が変化する可能性があります。

補足:ここでも原因を断定せず、整備工場へ伝える情報として整理します。

具体:「走行後に滴下が増えた」「停車中にだけシミができた」など、タイミングをメモして共有します。

比較・実践(現場チェックリスト/比較表/失敗例→回避策)

現場チェックリスト(読者がその場で迷わない)

結論:チェック項目を固定すると、連絡と点検依頼が早くなります。

理由:漏れ箇所が確定しなくても、状況情報が揃うと整備側が優先度を判断しやすいからです。

補足:業務中は時間が限られるため、まずは短いチェックで十分です。

具体:

- ✅ 漏れの量(にじみ/垂れ/滴下/溜まる)

- ✅ 警告灯の有無

- ✅ 異音・振動の有無

- ✅ 匂い(焦げ臭い等)の有無

- ✅ 漏れが継続しているか(増えているか)

- ✅ 直近の整備・オイル交換の有無

- 🧭 連絡先(配車/整備担当/整備工場)

| 症状パターン(目安) | 推奨アクション(安全側) | 整備へ伝えるポイント |

|---|---|---|

| にじみ程度/増加が見えない | 点検予約を入れて経過確認(放置はしない) | 湿りの位置、いつ気付いたか |

| 垂れが見える/滴下が時々ある | 早めに点検(業務影響を調整) | シミ位置の写真、滴下頻度 |

| 滴下が継続/短時間でシミが広がる | 運行継続は避けて安全確保、指示を仰ぐ | いつから増えたか、停車中/走行後の変化 |

| 警告灯点灯/異音・強い振動がある | 運行を継続しない(会社・整備の指示優先) | 警告灯の種類、異音の状況、直前の操作 |

失敗例→回避策

結論:失敗は「軽く見て放置」「誤認」「伝達不足」で起こりやすいです。

理由:オイル漏れは見え方が変わり、現場だけで確定しにくいからです。

補足:回避策は「記録」と「情報の揃え方」を固定することです。

具体:

- ⚠️ にじみを放置して、いつの間にか滴下へ悪化 → ✅ 点検予約を入れて経過を写真で残す

- ⚠️ 滴下を拭いて出発し、途中で悪化 → ✅ 漏れ量が増える場合は指示を仰いで安全確保

- ⚠️ 上から漏れて下に回っているのに、下だけ見て誤認 → ✅ 上側からの流れ込みも疑い、範囲で記録する

整備工場へ伝える情報テンプレ

- ✅ シミの位置(前寄り/中央/後ろ寄り)

- ✅ 漏れの量(にじみ/垂れ/滴下/溜まる)

- ✅ 警告灯・異音の有無

- ✅ いつから気付いたか、走行後に変化するか

- ✅ 直近の整備・オイル交換の有無

費用感・レンタル/購入/外注の考え方

修理費は「箇所×作業量」で変わる(考え方)

結論:修理費用は、漏れ箇所と作業量の組み合わせで変動します。

理由:同じ漏れでも、分解が必要か、部品点数が多いか、清掃・再確認が必要かで工数が変わるからです。

補足:見積りの段階で幅が出ることは珍しくありません。

具体:「にじみの原因確認だけで終わる場合」と「分解して交換が必要な場合」では、必要な時間と費用の考え方が異なります。

点検依頼時に伝えるべき情報(ムダ見積りを減らす)

結論:点検依頼時は、漏れ箇所の確定よりも「状況の再現性」を伝えることが有効です。

理由:整備側は再現条件が分かると、確認手順と優先順位を組みやすいからです。

補足:口頭だけより、写真とメモの組み合わせが確実です。

具体:シミ位置の写真、滴下頻度、警告灯、直近整備、走行状況(走行後に増える等)をまとめます。

業務影響の見積り(代車・休車・配車)

結論:業務影響は、緊急度に応じて「休車の可能性」を早めに見積もります。

理由:点検・修理の優先度が高いほど、配車や代替手段の準備が必要になるためです。

補足:運行可否は会社ルールと整備判断を優先します。

具体:緊急度が高い場合は、代車の手配、配車調整、積み替えの検討などを同時に進めます。

安全・法規・資格の注意

運行可否の最終判断は誰がするか

結論:運行可否の最終判断は、会社ルール・整備担当・整備工場の判断を優先します。

理由:現場で見える情報だけでは確定できない要因があり、組織としての安全基準が必要だからです。

補足:ユニック車(クレーン装置付き)でも、基本は同じで「安全側の判断」が軸になります。

具体:警告灯点灯や異音がある場合は、まず安全確保を行い、指示を仰ぎます。

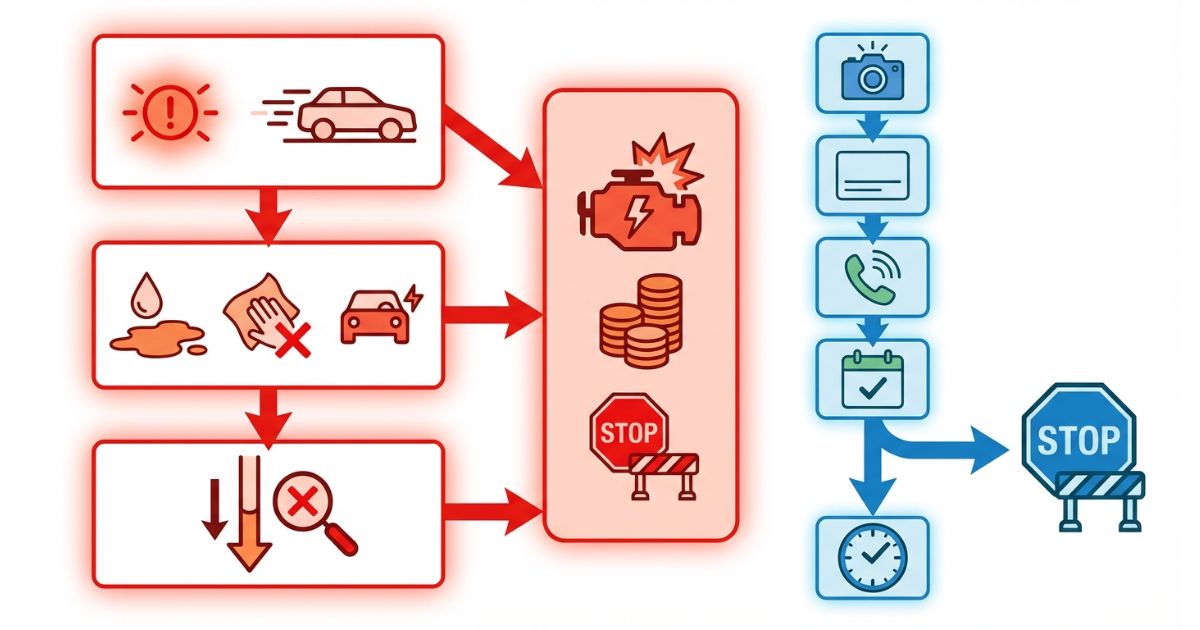

危険な兆候があるときの対応手順(行動の順番)

結論:危険兆候がある場合は、行動の順番を固定して安全確保を優先します。

理由:焦って判断すると、二次事故や状況悪化につながる可能性があるためです。

補足:手順は「安全確保→停止→連絡→点検依頼→再発防止の確認」を軸にします。

具体:

- ✅ 安全な場所で停車し、安全確保を行う

- ✅ 警告灯・異音・漏れ量を確認し、記録する

- 🧭 配車・整備担当・整備工場へ連絡して指示を仰ぐ

- ✅ 点検依頼時に写真とメモを共有する

- ✅ 点検後に再発防止の確認事項を整理する

やってはいけないこと(明確化)

結論:無理な運行継続や、自己判断の分解・処置は避けます。

理由:原因が確定しない状態での対応は、状況悪化や別トラブルにつながる可能性があるためです。

補足:本記事は「判断基準」と「確認手順」に限定します。

具体:

- ⚠️ 警告灯点灯や異音があるのに運行を続ける

- ⚠️ 原因未確定のまま分解作業を行う

- ✅ 整備担当・整備工場の指示を飛ばして独断で進める

エンジン側の構造や種類によって「見えやすい位置」や「付着の仕方」が変わるため、把握できる範囲で前提を整理すると点検依頼が通りやすくなります。【トラックのエンジン】種類・特徴・選び方の基礎知識でエンジン周りの基礎を確認してから、シミ位置や付着範囲を説明すると伝達のズレを減らせます。

FAQ

Q:にじみ程度なら走っていい?

A:にじみでも放置はしない前提で、点検予約を入れて経過を確認する判断が安全側です。警告灯点灯や異音がある場合は運行を継続しない判断が無難です。

Q:地面に数滴落ちたがすぐ止まった。様子見でいい?

A:一時的に止まっても再発する場合があるため、シミ位置と漏れの量を記録して点検につなげます。滴下が継続する場合は優先度を上げます。

Q:オイル量が減っていないように見えるが危険?

A:量が減っていなくても漏れの進行や付着拡大は起こり得ます。漏れ量の段階と走行への影響(警告灯・異音)で緊急度を判断します。

Q:シミの位置が前後でズレるのはなぜ?

A:停車位置のズレ、車体の傾き、走行風で油が流れるなどでズレる場合があります。シミだけで断定せず、車両位置とセットで記録します。

Q:漏れ箇所が特定できないとき、何を伝えれば点検が早い?

A:シミ位置(前寄り/中央/後ろ寄り)、漏れ量(にじみ/垂れ/滴下/溜まる)、警告灯・異音の有無、いつからか、走行後に変化するか、直近整備の有無を伝えます。

Q:ユニック車(クレーン付き)だと確認しづらい。どうすれば?

A:下回りが見えにくい場合は、無理に確定せず、シミ位置と車両位置の関係を丁寧に記録して整備工場へ共有します。

Q:点検までの間にやるべき最低限のことは?

A:漏れ量・位置・警告灯や異音の有無を写真とメモで整理し、整備担当または整備工場に点検を依頼します。危険兆候がある場合は運行を継続しない判断が無難です。

まとめ & CTA

要点

- ✅ オイル漏れは「エンジン周辺・下回り・接続部」を中心に起きやすい

- ✅ 判断の中心は「漏れの量」と「走行への影響」

- ✅ 警告灯点灯や異音、滴下が継続する場合は運行継続を避ける判断が無難

- ✅ 漏れ箇所の確定より「写真と状況メモ」を揃えると点検が早い

🧭 次に取る行動

漏れの量・位置・警告灯や異音の有無を写真とメモで整理し、整備担当または整備工場に点検を依頼します。

コメント