3tユニックの手配前は、寸法図を見ても「どこを見ればいいか分からない」「当日に入れない・停められない・作業配置が成立しない」が同時に起きやすいです。寸法図の読み違いは、進入不可や再手配だけでなく、接触事故などの安全トラブルにもつながります。特に「入口は通れそう」に見えても、最狭部が別の場所にあったり、曲がり角で余白が足りなかったりすると、当日になって詰みやすいです。

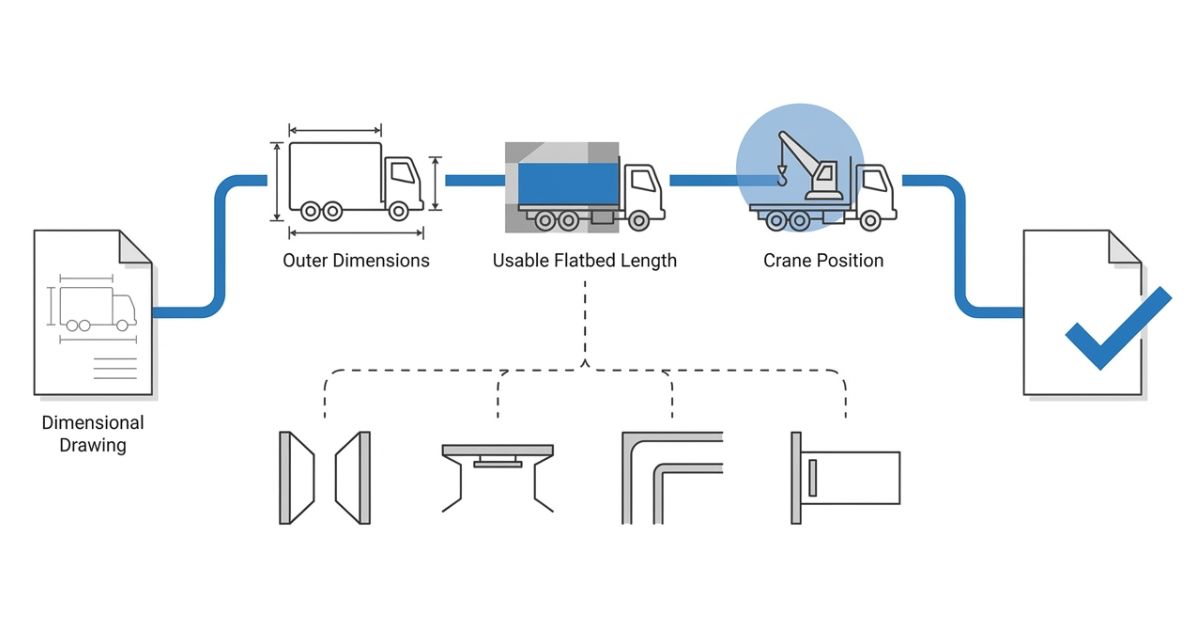

結論は、寸法図の外形寸法・荷台有効長・クレーン位置を押さえれば、現場に入れるかを判断できる。です。寸法の数字を並べるだけではなく、進入・駐車・作業配置の判断に使える「読む順番」と「確認ポイント」に落とし込みます。ここでの「判断できる」は、寸法図の数値だけで可否を断定する意味ではなく、どの現場条件に対して、どの数値を当てるべきかを整理し、手配時に「必要条件として伝えられる」状態を指します。

外形寸法の目安を先に押さえておくと判断がブレにくいため、3tユニックの寸法で全長・全幅・全高の考え方を整理してから読み進めると、現場条件との照合がスムーズです。特に全長は「切り返し/駐車位置」、全高は「制限点(門・高架下・屋内入口など)」、全幅は「最狭部と障害物のクリアランス」に直結します。

この記事で判断できること

- ✅ 寸法図でまず見るべき箇所(読む順番)

- ✅ 標準ボディ/ロングボディ・架装差の見分け方

- ✅ 現場条件(入口幅・高さ制限・駐車/切り返し)と照合して可否判断する手順

著者情報・監修条件(YMYL配慮)

著者:ユニック車ガイド編集部(現場手配・車両選定経験ベース)

監修条件:寸法図の数値は目安です。最終判断は車両票・仕様書・車検証で寸法を確定し、現場の高さ制限は標識・施設管理者で確認する前提で整理します。進入可否や作業可否は、余裕が小さい条件ほど安全側で判断してください。なお「3tユニック」という呼び方でも、標準/ロング、荷台仕様、クレーン機種や搭載位置などで前提が変わるため、寸法図は前提条件(車型・架装)を含めて読むことが必須です。

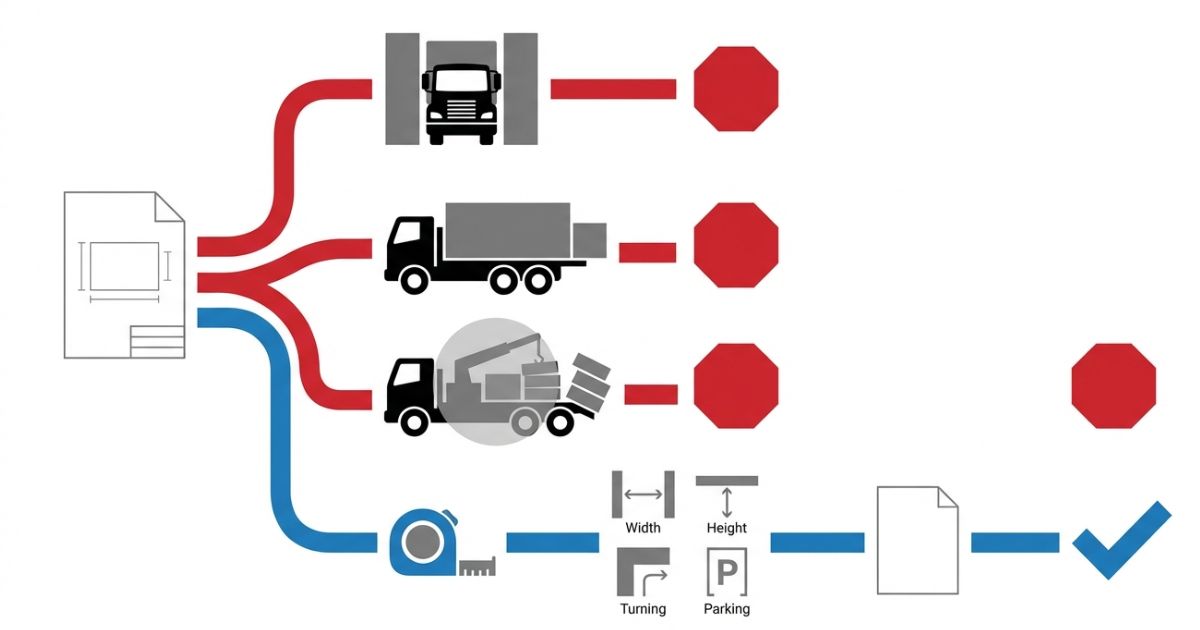

なぜ「寸法図の読み間違い」で失敗が起きるのか

結論:寸法図の失敗は「外形寸法だけで判断する」「荷台有効長を見ない」「架装差の前提を外す」の3つで起きます。理由:3tユニックは標準/ロングやクレーン架装で前提が変わり、同じ“3t”でも外形・荷台・配置が別物になるためです。補足:寸法図は判断材料の一部で、現場条件と突き合わせて初めて意味が出ます。具体:よくある失敗を先に固定します。加えて「幅は足りるが曲がれない」「高さは足りるが制限点が別にある」「荷台は載るがクレーン占有で積み方が成立しない」など、一部の数値だけで全体を判断してしまうことが失敗の原因になりやすいです。

よくある失敗パターン

- ⚠️ 外形寸法だけ見て「入れる」と判断し、最狭部で詰む

- ⚠️ 荷台の見た目の長さで判断し、実際は荷台有効長が足りない

- ⚠️ クレーン位置や架装差を見落とし、作業配置(降ろし方)が成立しない

| 失敗例 | 原因(読み違い) | 影響 |

|---|---|---|

| 高さ制限で進入不可 | 全高の前提(架装込み)を確認していない | 当日ストップ、迂回・再手配 |

| ロングで切り返せない | 標準/ロングの前提を見落とし | 駐車不可、誘導員追加 |

| 荷台が足りない | 荷台長さではなく荷台有効長で見ていない | 積載不可、別便が必要 |

結論と判断軸(最短で迷いを減らす)

結論:寸法図は「外形寸法」と「荷台・クレーン配置」を分けて読み、現場条件と突き合わせることで、進入可否と作業成立性を事前に判断できます。理由:現場で詰まるのは、入口幅・高さ制限・切り返し・駐車寸法で、寸法図のどの数値を見るかが固定できていないと判断がブレるためです。補足:寸法図の数値は目安で、余裕が小さい条件ほど一次情報で確定します。具体:判断軸を優先順位つきで固定します。なお「進入できる」と「作業が成立する」は別で、進入できても荷台が使えない・吊り位置が取れないなどで手戻りが起きるため、外形→荷台→配置の順に切り分けると判断が早くなります。

判断軸(優先順位)

- ✅ Primary:現場条件に対して寸法図上の車両外形が許容範囲か(入口幅・最小通路幅・高さ制限・転回余地)

- ✅ Secondary:標準/ロングの前提(全長差)

- ✅ Secondary:全高×高さ制限(架装差込み)

- ✅ Secondary:荷台有効長×積載物・作業配置

判断フロー(現場→寸法図→確定)

- 現場条件を数値化(入口幅・高さ制限・駐車寸法・切り返し)

- 寸法図で外形寸法(全長・全幅・全高)を照合

- 荷台有効長とクレーン位置で積載・作業配置を照合

- 余裕が小さい場合は車両票/仕様書で寸法を確定して手配

3tユニックの寸法図を「読む順番」

結論:読む順番は「前提→外形→荷台有効長→クレーン位置→注意書き」です。理由:前提(標準/ロング・架装)がズレると、以降の数値が正しくても判断が外れるためです。補足:寸法線の基準点(最突出部)が図面ごとに異なることがあります。具体:寸法図を開いたら、次の順で確認します。特に前提の取り違いは「同じ3tならだいたい同じ」という思い込みで起きやすいため、最初に固定するだけでミスが大きく減ります。

寸法図チェックリスト(読む順番)

- 🧩 前提:標準ボディ/ロングボディ、クレーン架装仕様(型式・搭載位置の扱い)

- ✅ 外形:全長・全幅・全高(最突出部基準)

- ✅ 荷台:荷台有効長・有効幅(積載に使える実寸)

- ✅ 配置:クレーン位置(荷台のどこを占有するか)

- 📌 注意書き:寸法の基準点・注意事項(測り方・個体差の扱い)

全長・全幅・全高はどこに記載されている?

寸法図では、外形寸法は寸法線で示され、端点は「バンパー端」「荷台最後端」「タイヤ外側」「最突出部(ミラー等)」のように設定されます。現場の最狭部や高さ制限と照合するときは、“最突出部基準”で見ます。余裕が小さい場合は、車両票で同じ基準の寸法を確認してください。なお、幅は数値上クリアしていても、曲がり角で内輪差・後輪の寄り・オーバーハングが重なると接触しやすいので、「最狭部の幅」だけでなく「曲がり角の余白」「退避できる場所の有無」も合わせて見ておくと安全です。

荷台寸法は「荷台有効長」で読む

荷台の“見た目の長さ”ではなく、積載に使える荷台有効長が判断基準です。クレーン架装があると、荷台の一部が装置で占有され、有効長が短くなることがあります。積載物の長さ・荷姿は、荷台有効長に当てて成立性を判断します。特に長尺物や「はみ出し不可」「積み替え不可」など制約がある荷は、数値がギリギリだと積み方が成立しないことがあるため、余裕が小さいほど事前に手配先へ条件を共有しておくのが現場では安全です。

クレーン位置は作業配置に直結する

クレーン位置は、荷台の積み付けだけでなく、現場での降ろし方・作業動線に影響します。寸法図でクレーン位置を確認し、荷台のどの範囲が使えるか、どこで吊る/降ろす計画になるかを先に整理してください。可能でも注意が必要な例として、作業スペースが狭くアウトリガーを十分に張り出せない場合は、安定性や作業半径の取り方に制約が出やすく、作業自体は成立しても安全側の段取り(配置変更・別車両検討)が必要になることがあります。

標準/ロング・架装別で「どの数値が変わるか」

結論:変わりやすいのは全長(標準/ロング)と、全高・荷台有効長(架装差)です。理由:現場で詰まりやすい条件(切り返し・高さ制限・積載適合)に直結するためです。補足:同じ3tユニックでも、前提が違えば比較対象になりません。具体:見落としやすい変動ポイントを固定します。数値だけでなく「クレーンが荷台のどこを占有するか」も作業成立性に影響するため、寸法図は配置(図の見た目)も含めて比較するのがコツです。

標準/ロングで変わる代表項目

- ✅ 全長:切り返し・駐車の成立条件に直結

- ✅ 荷台有効長:積載物の適合に直結

クレーン架装で変わりやすい代表項目

- ✅ 全高:高さ制限で致命傷になりやすい

- ✅ 荷台有効長:装置占有で短くなりやすい

比較してはいけないケース(前提ズレ)

- ⚠️ 寸法図の前提車型(標準/ロング)が違う

- ⚠️ 架装仕様(クレーン位置・仕様)が違う

- ⚠️ 最突出部の基準(ミラー等)が違う

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:現場条件を数値化し、寸法図で照合し、余裕が小さい場合は車両票で確定する流れにすると失敗が減ります。理由:寸法図だけで判断すると、個体差や前提ズレで当日リスクが残るためです。補足:費用の比較より先に「可否」を固めるのが段取りとして安全です。具体:そのまま使えるチェックリストと比較表テンプレを用意します。なお、条件が厳しい現場ほど「通れる」だけでなく「安全に通せる(誘導・退避・切り返しが成立する)」まで考えておくと、当日の停止リスクが下がります。

現場側の採寸チェックリスト(寸法図と照合する前提)

- ✅ 入口幅(最狭部)・最小通路幅

- ✅ 高さ制限(制限点の場所と高さ)

- ✅ 曲がり角・切り返し箇所・退避スペース

- ✅ 駐車位置(長さ×幅)・周辺の障害物

- ✅ 積載物(長さ・荷姿・降ろし方)

| 比較項目 | 標準(寸法図で確認) | ロング(寸法図で確認) | 判断メモ |

|---|---|---|---|

| 全長(取り回し) | (記入) | (記入) | 切り返し余地で可否が分かれる |

| 全高(高さ制限) | (記入) | (記入) | 架装込みで照合、余裕が小さい場合は確定 |

| 荷台有効長(積載適合) | (記入) | (記入) | 積載物の長さを当てて成立性を判断 |

| 現場進入難易度 | 低/中/高 | 低/中/高 | 余裕が小さいほど安全側で |

失敗例→回避策(現場で多い順)

- ⚠️ 高さ制限で入れない → ✅ 制限点(門・高架下・屋内入口)を特定し、全高(架装込み)で照合。余裕が小さい場合は車両票で確定

- ⚠️ ロングで切り返せない → ✅ 全長を前提として確認し、切り返し箇所の成立条件を現地で確認。迷うなら標準寄りで再検討

- ⚠️ 荷台が足りない → ✅ 荷台有効長で積載物を当て、架装差で短くなる前提を見込む

手配前〜当日までの確認手順

- 手配前:現場の入口幅・高さ制限・駐車寸法を採寸/図面確認

- 手配時:レンタル会社に「全長・全幅・全高・荷台有効長・クレーン位置」を指定して、車両票/仕様書の提示を依頼

- 当日:進入ルートの最狭部・制限点を再確認し、無理な進入・無理なバックを避ける

現場条件が厳しい場合は、3tユニックが現場条件に合うかを先に整理しておくと再手配を避けやすいため、3tユニックが向いている現場で向き不向きの判断軸を確認してから手配条件を詰めると安全です。例えば「進入はできるが駐車位置が確保できない」「退避ができず切り返しが成立しない」などは、寸法だけでは見落としやすいので、先に分岐点を洗い出しておくと当日の段取りが止まりにくくなります。

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用は地域・時期・在庫で変動するため、まず可否を固めてから比較するのが安全です。理由:寸法条件が厳しいほど、段取り(誘導・迂回・別車両)が増えやすく、費用も動きやすいからです。補足:標準で成立する現場は手配性が高く、ロングが必要な現場は在庫状況の影響を受けやすいことがあります。具体:寸法要件が費用に影響するポイントを整理します。なお、2tから3tへ上げると「荷台が足りる/足りない」だけでなく、進入条件が変わる場合があるため、単純な価格比較の前に可否の確認を優先するのが安全です。

寸法要件が費用に影響するポイント

- 🔍 標準で足りるか/ロングが必要か(手配性・車格)

- 🔍 進入リスクが高い場合の段取り増(誘導員、迂回、別車両)

- 🔍 同等車種の確保可否(寸法がズレると失敗するため指定が厳しくなる)

レンタルで押さえるべき項目(費用より先に可否)

- ✅ 車両票/仕様書の提示可否(寸法の確定情報)

- ✅ 寸法指定で同等車種を確保できるか(個体差リスク)

- ✅ 現場条件が厳しい場合の代替案(標準寄り・別車両・外注)

安全・法規・資格の注意(確認手順)

結論:寸法図の数値だけで進入可能・作業可能と断定しないでください。理由:寸法が条件を満たしても、視界・段差・障害物・誘導体制によって安全に通行できるとは限らないためです。補足:余裕が小さい条件は、確定情報と現場確認が必須です。具体:最終確認先を固定して、判断ミスを減らします。さらに、ユニック作業は吊り荷の条件や作業半径、アウトリガーの設置可否などで安全条件が変わるため、寸法図は「進入の判断」に強い一方で、「作業の可否」は別途確認が必要になることがあります。

最終確認先(断定を避けるための根拠)

- ✅ 車両側:車両票・仕様書・車検証(外形寸法・荷台有効長・架装前提を確定)

- ✅ 現場側:高さ制限の標識・施設管理者(制限点と制限値を確定)

- ✅ 当日運用:無理な進入/無理なバックを避け、必要なら誘導・迂回を優先

免許/資格や作業ルールは案件条件や社内規程、手配先の要件で変わります。具体の可否は断定せず、必要要件は手配先・社内ルールで確認してください。よくある誤認として「車両を運転できる=クレーン作業も同じ要領でできる」と考えてしまうケースがありますが、作業の内容や体制(誰が操作し、誰が玉掛けするか)で必要要件が分岐することがあります。迷うほど条件が厳しい現場は、手配先へ「現場条件」と「作業内容」を共有し、要件をすり合わせておくのが安全です。

FAQ

寸法図はどこを見ればいい?

前提(標準/ロング・架装)→外形寸法→荷台有効長→クレーン位置の順で見ます。前提がズレると判断が外れます。次に確認すべきポイントは、寸法図の前提(車型・架装)が手配予定の車両票/仕様書と一致しているかです。

全長・全幅・全高は一律?

一律ではありません。標準/ロング、架装で変わるため、寸法図の前提車型と架装仕様を確認してください。次に確認すべきポイントは、最突出部(ミラー等)を含む基準で、現場の最狭部・制限点と照合できているかです。

荷台寸法はどの長さを見ればいい?

見た目の長さではなく荷台有効長で判断します。積載物の長さを当てて成立性を確認してください。次に確認すべきポイントは、クレーン架装による占有範囲を見込んだ積み付け・荷締めが成立するかです。

現場がギリギリで不安なときは?

寸法図の数値だけで断定せず、車両票/仕様書で寸法を確定し、代替案(標準寄り・別車両・外注)も含めて安全側で判断してください。次に確認すべきポイントは、制限点の位置(門・高架下・屋内入口など)と、当日「誘導・迂回・待機」が可能な運用体制を組めるかです。

まとめ(要点)+CTA

要点は3つです。①寸法図は外形と荷台・クレーン配置に分けて読む ②標準/ロング・架装差の前提を必ず確認する ③現場条件を数値化して照合し、余裕が小さい場合は一次情報で確定する。寸法がギリギリな条件ほど「通る/通らない」だけでなく、「安全に通せるか(誘導・退避・切り返しが成立するか)」まで含めて判断すると、当日の停止リスクを下げられます。

次に取る行動(段取りを止めないための手順)

- 🧭 現場の入口幅・高さ制限・駐車寸法を採寸する

- 🧭 寸法図で外形寸法・荷台有効長・クレーン位置を確認する

- 🧭 レンタル会社に車両票/仕様書の提示を依頼し、数値を確定してから手配する

コメント