狭小地や市街地の現場では、「4tユニックを置けるか」「アウトリガーを張れるか」で手配判断が止まりやすいです。結論はシンプルで、4tユニックは、アウトリガーを必要寸法まで張り出せる現場でのみ安全に設置・作業できます。アウトリガー寸法を数字として知るだけでは判断が終わらないため、設置条件・作業可否・安全判断に直結する線引きと、確認手順をセットで整理します。特に4tクラスは、2t・3tより車両全体が大きくなりやすく、同じ「道路幅ギリギリ」の現場でも据付時の余白が取りにくい傾向があるため、進入できた=作業できると決めつけないのが前提です。

記事内の用語や前提を先に整理して判断のブレを減らしたい場合は、【ユニック車アウトリガーとは】役割・張り出し・敷板の基本でアウトリガーの役割と敷板の考え方を確認すると、現場条件との突き合わせがしやすくなります。アウトリガーは「張り出し幅」だけでなく、接地させるための敷板スペースや沈下・段差への対処も含めて成立するため、用語整理をしておくほど採寸項目の抜けが減ります。

この記事を読むと、現場の幅・障害物・設置位置の条件から、4tユニックで進めるか/別手段に切り替えるかを事前に判断できます。最終的な可否は、車検証・仕様書・レンタル会社の仕様表と現場採寸を突き合わせて確定してください。現場で迷いがちなポイントは「最大張り出し幅の数字」ではなく、その現場で左右・前後それぞれ何cm分の余白を確保できるかです。数字の見え方が似ていても、縁石・側溝・塀・植栽などの位置関係で「張れる/張れない」が分かれます。

著者情報:ユニック車ガイド編集部(現場段取り・車両手配の視点で、安全優先・一次情報確認を前提に整理)

監修条件(YMYL):数値や作業可否の判断は、車検証・メーカー仕様書・レンタル会社の仕様表で最終確認する前提で記載します。現場の安全手順・関係者ルールが優先です。特に道路上での据付や歩道近接の作業は、交通規制・誘導配置などが関係者ルールで変わるため、「寸法が足りる」だけで作業可否を断定しない方針で整理します。

なぜ「アウトリガー寸法」で現場の可否が決まるのか(課題の全体像)

結論:アウトリガー寸法は、4tユニックの設置可否と安全性を左右するため、現場のスペース条件と合わない場合は作業前提が成立しません。

理由:アウトリガーはユニック車(クレーン装置)を安定させるための装置で、張り出しが不足すると安定性と作業条件が崩れやすいからです。

補足:現場では「進入できる」ことと「安全に据え付けて作業できる」ことが別問題になります。さらに、据付ができても荷の位置・作業半径・周囲クリアランスの条件次第で、計画した作業が成立しないケースがあります。

具体:迷いが起きる典型パターンを先に整理します。

迷いが起きる典型パターン

- ✅ 道路幅がギリギリで、歩道・縁石が近くアウトリガーを張る余地が少ない

- ✅ 隣地境界・塀・電柱・植栽が近く、片側の張り出しが制限される

- ✅ 設置位置が限定され、進入→据付→搬出の動線が詰まりやすい

アウトリガーは「安全装置」であり「作業条件」でもある

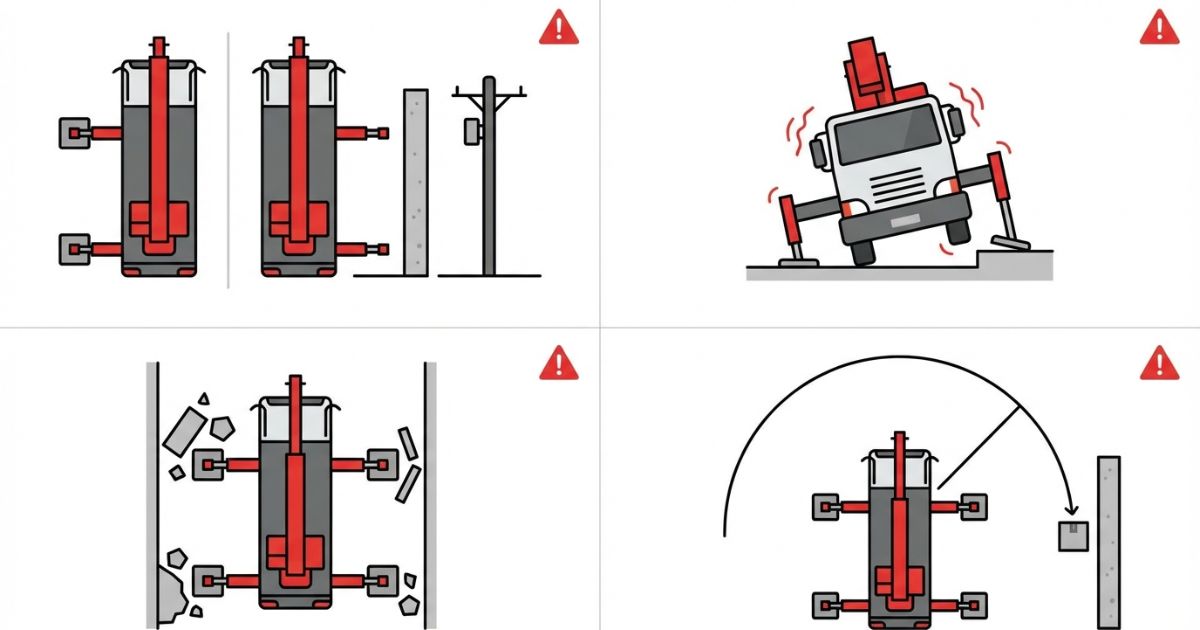

アウトリガーの張り出し不足は、作業が難しくなる要因になりやすいです。現場判断では、アウトリガー寸法を「数字」ではなく「設置条件」として扱う必要があります。具体的には、張り出しが不足すると安定条件が悪化しやすいだけでなく、仕様表上の条件が厳しくなり、結果として計画していた吊り荷が扱えない方向に寄りやすくなります。現場では「少しだけ足りない」を当日調整で吸収しようとして、据付位置の変更・車両の向き変更・荷の置き場変更が連鎖し、作業全体が崩れることがある点も注意が必要です。

結論と判断軸(最短で迷いを減らす)

結論:4tユニックのアウトリガー寸法は、規定どおり確保できるかで設置可否と安全性が決まり、スペース不足の現場では使用できません。

理由:アウトリガーの張り出し幅を確保できないと、作業可否の前提が崩れやすく、当日判断が不安定になります。特に「片側だけ不足」「前だけ不足」のように部分的に条件が欠けると、現場での判断がぶれやすく、無理な段取りに寄りがちです。

補足:最短で迷いを減らすには、判断軸を固定して確認順を統一します。判断軸を固定すると、手配先への条件提示(どこが足りないのか)が具体化しやすく、再手配や代替案の検討も早くなります。

具体:判断軸は「アウトリガー→車両寸法→作業計画」の順で見ます。

判断軸①(Primary)アウトリガーを規定寸法まで張り出して設置できるか

- ✅ 左右・前後で必要な張り出しを確保できるか

- ✅ 障害物(電柱・塀・樹木・縁石)を避けて張り出せるか

- ✅ 敷板を置く余地があるか(地盤・沈下・段差のリスクを避ける)

判断軸②(Secondary)車両寸法が現場・進入路条件に適合しているか

- ✅ 進入路の幅、曲がり角、すれ違い余地が足りるか

- ✅ 高さ制限(看板・架線・樹木)に当たらないか

- ✅ 設置位置で全長を確保できるか(車両の向きも含めて確認)

判断軸③(Secondary)余裕を持った安全な作業計画が立てられるか

- ✅ 無理な据付を前提にしない(設置位置の候補を複数持つ)

- ✅ 荷の配置や作業半径の取り方を事前に整理する

- ✅ 条件が足りない場合は代替案に切り替える

アウトリガー寸法の読み方(数値の意味→現場への落とし込み)

結論:アウトリガー寸法は「最大張り出し幅の数字」だけで判断せず、現場で確保できる設置幅と突き合わせて考える必要があります。

理由:同じ4tユニックでも車両・クレーン型式で仕様差があり、現場条件も毎回変わるからです。例えば、同じ4tクラスでも車両の架装内容やクレーン装置の仕様で据付時の取り回しが変わり、アウトリガーの張り出し条件の考え方(余白の取り方)が変わることがあります。

補足:数値の確定は仕様書(車両/クレーン)と車検証で行い、現場採寸で整合を取ります。ここで重要なのは、現場採寸を「幅だけ」で終わらせず、障害物の位置・縁石や段差の位置まで含めて記録し、張り出し可能範囲を具体化することです。

具体:見るべき項目と、設置幅の考え方を整理します。

アウトリガー「張り出し幅」で見るべき項目

- 🧩 最大張り出し幅(フルに張り出した状態)

- 🧩 中間張り出し(段階がある場合の設定)

- 🧩 左右差・前後差の有無(レイアウトや周辺装備で差が出る場合がある)

「必要な設置幅」を考えるときの実務ポイント

- ✅ アウトリガー本体の張り出しだけでなく、敷板を置く余地を含めて見る

- ✅ 作業者の動線(乗降・合図・周囲確認)の余白を確保する

- ✅ 障害物とのクリアランスを前提に、張り出し可能範囲を決める

メーカー・クレーン型式で差が出る理由(一般化)

4tユニックのアウトリガー寸法は、車両の架装やクレーン装置の仕様で変わる場合があります。現場判断では、一般的な目安よりも、対象車両の仕様書・車検証で数値を確定し、現場採寸と突き合わせて判断してください。2t・3t・小型ユニックと比べると、4tは据付時に必要となる余白が増えやすく、同じ「狭い現場」でも成立しないケースが出ます。逆に、現場条件が十分なら4tの方が段取りが安定しやすい場面もあるため、数値は“車両ごとの条件”として確定するのが安全です。

できること/できないこと(誤解ポイントを潰す)

結論:規定張り出しが確保できる現場では運用しやすい一方、張り出しが確保できない現場では安全に設置して作業する前提が成立しません。

理由:アウトリガーはユニック車の安定性に関わるため、設置条件が不足すると作業計画が崩れやすいからです。特に「少しだけ不足」「片側だけ不足」の状態は、作業中の余裕を削りやすく、結果として中止・再手配・工期影響に繋がりやすい点がリスクです。

補足:「何とかなる」判断を先に置くと、当日中止・再手配・工期遅延に繋がります。よくある誤解は「張り出しが足りなくても軽い荷なら大丈夫」という先入観ですが、実際は荷の重量だけでなく作業半径・荷の位置・地盤条件が絡むため、条件付きでの判断が必要です。

具体:条件付きで整理し、線引きを明確にします。

できること(条件が揃う場合)

- ✅ 規定の張り出し幅を確保でき、設置位置と動線に余裕がある現場での一般的な運用

- ✅ 現場採寸と仕様書の突合が取れており、作業計画が組める状態での作業段取り

できないこと(線引き)

- ⚠️ アウトリガーの張り出しを必要寸法まで確保できない現場で、安全に設置して作業する前提を作ること

- ⚠️ 設置スペース不足を当日調整で吸収し、作業可否を後から成立させる運用

張り出し不足時に起きる制限(判断材料)

- ✅ 吊り能力が大きく制限される場合がある

- ✅ 作業計画が崩れ、設置位置の変更や再手配が必要になりやすい

- ✅ 条件不足が安全リスク要因になりやすい

吊り荷の重量や作業半径(ブームの届く範囲)と、アウトリガーの設置条件はセットで考える必要があります。例えば、同じ荷重でも作業半径が伸びるほど条件が厳しくなりやすく、張り出し不足の影響が大きく出ることがあります。最終判断は仕様書で確定してください。現場で「可能だが注意が必要」になりやすいのは、張り出し自体は確保できても敷板が置きにくい・地盤が弱い・段差が大きいなどで、安定条件の確保に工夫が必要なケースです。

比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:現場下見で採寸すべき点を固定し、仕様書・車検証・レンタル仕様表と突き合わせると、手配ミスと当日中止を減らせます。

理由:現場の可否判断は「条件の抜け」が原因で失敗しやすく、チェックリスト化が有効だからです。初心者がやりがちなミスは、幅だけ測って「張れそう」と判断し、縁石・側溝・植栽・電柱の位置や敷板の設置余地を見落とすことです。

補足:数値は車両ごとに変動するため、OKの目安は仕様に合わせて確定します。採寸結果を「何mあった」だけで終わらせず、どの位置に何があるかをメモしておくと、仕様表との突合が精度上がります。

具体:下見チェック→比較表→失敗例の順に確認します。

現場下見チェックリスト(必須)

- ✅ 進入路:幅・曲がり角・高さ・路面状況(段差/傾斜/ぬかるみ)

- ✅ 設置位置:確保できる幅・長さ・障害物(電柱/塀/樹木/縁石)

- ✅ アウトリガー:左右・前後の張り出し可能範囲、敷板を置く余地

- ✅ 作業計画:荷の重量、作業半径、配置転換の有無

- ✅ 最終確認:車検証・仕様書・レンタル会社の仕様表で突合

| 確認項目 | 現場で測る場所 | OKの目安(仕様に合わせて確定) | NG時の代替 |

|---|---|---|---|

| アウトリガー張り出し | 設置位置の左右・前後の余白、障害物位置 | 仕様書の必要張り出しを確保 | 設置位置変更/別車両/外注 |

| 敷板スペース | アウトリガー接地部周辺 | 敷板を安全に置ける余地 | 敷板手配/据付見直し |

| 進入路条件 | 幅・曲がり角・高さ制限 | 車両寸法が通行可能 | 進入ルート変更/小型化 |

| 作業計画(荷と半径) | 荷の位置、揚重位置、搬入経路 | 仕様表で条件に合う | 作業方法変更/外注 |

失敗例→回避策(必須)

- ⚠️ 失敗例:設置幅が足りず当日作業中止 → 回避策:事前採寸と仕様書突合で可否を確定

- ⚠️ 失敗例:障害物で片側張り出し不足 → 回避策:設置位置の再検討、別手段の選定

- ⚠️ 失敗例:進入路はOKだが据付スペースが不足 → 回避策:進入条件と据付条件を分けて確認

張り出し不足の判断が曖昧なまま進めないために、設置ミスの典型と回避の観点は【アウトリガー張り出し】寸法の目安と設置ミスを防ぐコツで先に整理すると、現場採寸の抜け漏れが減りやすくなります。失敗が起きやすい理由は「現場で見た目の余白」と「アウトリガー+敷板+動線で必要な余白」が一致しないことにあります。回避するには、採寸→仕様突合→不一致の洗い出し→手配先へ条件提示という順番を固定し、当日判断に依存しない段取りに寄せるのが安全です。

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論:アウトリガー寸法の制約が読めない現場ほど、レンタルや外注を含めた選択が安全です。

理由:現場条件の変動が大きいと、固定仕様の前提が崩れやすいからです。特に「現場ごとに据付位置が変わる」「市街地で道路条件が厳しい」ようなケースでは、都度条件に合わせて車両・仕様を詰められる方が、結果として中止リスクを下げやすくなります。

補足:金額の断定ではなく、選び方の基準として整理します。費用面は会社・地域・期間・付帯条件(誘導・規制・回送)で変わるため、「何が増減要因になるか」を押さえて判断してください。

具体:レンタル・購入・外注の向き不向きを条件で分けます。

レンタル向きのケース

- ✅ 現場ごとに条件が変わり、都度最適な4tユニックを選びたい

- ✅ 仕様差を含め、手配先と条件突合しながら進めたい

購入向きのケース

- ✅ 似た現場が多く、設置条件がある程度固定化している

- ✅ 導入前に仕様差(車両/クレーン/アウトリガー)を確認し、運用範囲を決められる

外注・別手段に切り替える判断

- ✅ アウトリガーを規定寸法まで張れない現場は、無理に4tユニックで押し切らない

- ✅ 設置位置の変更が難しい場合は、外注・別車両・作業方法変更を検討する

安全・法規・資格の注意(YMYL:確認手順を中心に)

結論:安全・法規・資格に関わる判断は、現場のルールと一次情報確認を前提に、条件付きで確定する必要があります。

理由:道路環境・現場条件・関係者ルールで必要手順が変わるからです。例えば、同じ「道路近接の据付」でも、交通量・見通し・規制の可否で対応が変わり、誘導体制や作業時間帯の制約が入ることがあります。

補足:断定ではなく、確認手順を固定してリスクを下げます。免許・資格も「車両の区分」「クレーン装置の仕様」「作業内容」によって必要条件が変わるため、一般論だけで決めつけず、手配先・現場ルール・施工要領書等の取り扱いで確認するのが安全です。

具体:安全の基本、ルール面、最終確認の順で整理します。

安全面の基本(前提)

- ✅ 張り出し不足・地盤不良・敷板不足はリスク要因になりやすい

- ✅ 現場の安全手順(KY・作業計画・合図ルール)に従う

法規・ルール面での確認ポイント

- ✅ 道路使用・占用・誘導員の要否は現場条件で変わるため、関係者手順で確認する

- ✅ 元請・所轄・道路管理者のルールが優先される

最終確認の手順(この記事のゴールに直結)

- ✅ 仕様書(車両/クレーン)でアウトリガー寸法と条件を確認する

- ✅ 車検証で車両寸法(全長・全幅・全高)を確認する

- ✅ レンタル会社の仕様表で手配車両の条件を突き合わせる

- ✅ 現場採寸と突合し、不一致があれば手配先に条件提示して確認する

FAQ

Q:4tユニックのアウトリガーは左右同じだけ張り出せる?

左右同じだけ張り出せる前提で考えがちですが、車両・架装・周辺条件で差が出る場合があります。対象車両の仕様書・レンタル仕様表で確認してください。次に確認すべきポイントは、左右それぞれの障害物位置(塀・電柱・植栽・縁石)と、張り出し可能範囲を現場採寸でメモして手配先に共有することです。

Q:前後で張り出し幅は変わる?

前後でレイアウトが異なる場合があるため、前後同一と決めつけず、仕様書で確認してください。現場採寸と突き合わせると判断が安定します。次に確認すべきポイントは、前後どちらが障害物に近いかと、据付位置を変えたときに張り出し条件が改善する余地があるかです。

Q:張り出しが足りないときはどう判断する?

必要寸法まで張り出せない場合は、安全に設置して作業する前提が成立しにくいため、設置位置変更や別手段の検討が必要です。最終判断は仕様書・車検証・レンタル仕様表で確定してください。次に確認すべきポイントは、不足が「左右」「前後」「敷板スペース」のどれに起因するかを切り分け、代替案(設置位置変更/別車両/外注)を早めに並行検討することです。

Q:寸法はどこを見れば確実?

車両寸法は車検証、アウトリガー寸法や条件はメーカー仕様書・レンタル会社の仕様表で確認してください。現場採寸と突き合わせて確定する流れが安全です。次に確認すべきポイントは、車両(架装)とクレーン装置の仕様が一致しているかを手配先に確認し、当日の車両差し替えが起きても成立する条件かを見ておくことです。

Q:下見で最低限測るべきポイントは?

設置位置の幅・長さ、障害物位置、進入路の幅と高さ制限を優先して測ってください。アウトリガーの張り出し余地と敷板スペースもセットで確認します。次に確認すべきポイントは、採寸値に加えて「障害物がどこにあるか」を図に残すことと、据付位置の候補を複数持って当日調整の幅を確保することです。

まとめ & CTA(要点→次の行動)

結論:4tユニックの可否判断は、アウトリガー張り出し寸法を確保できるかが最優先です。

理由:張り出し条件が満たせないと、設置と作業の前提が崩れやすいからです。

補足:車両寸法と作業計画も同時に整合を取ると、当日判断が安定します。特に、張り出し条件だけ満たしても、荷の位置や作業半径が合わないと作業が成立しないため、「据付条件」と「作業条件」をセットで見るのが実務的です。

具体:次にやることを3点に絞ります。

- 🧭 現場の設置幅と進入条件を採寸する

- 🧭 車検証・仕様書・レンタル会社の仕様表と突き合わせて可否を確定する

- 🧭 不一致や不安があれば、条件を提示して手配先に事前確認する

コメント