2t・3tユニック車で「上がらない」「届かない」「段取りが増える」状態が続くと、4tユニック車の手配が現実的な選択肢になる。一方で、車格を上げても現場条件と仕様が合わなければ、作業不可・安全リスク・追加コストにつながる。

結論:不足の内容と現場条件に合った車両構成・クレーン仕様を選べるなら、4tユニック車は有効。

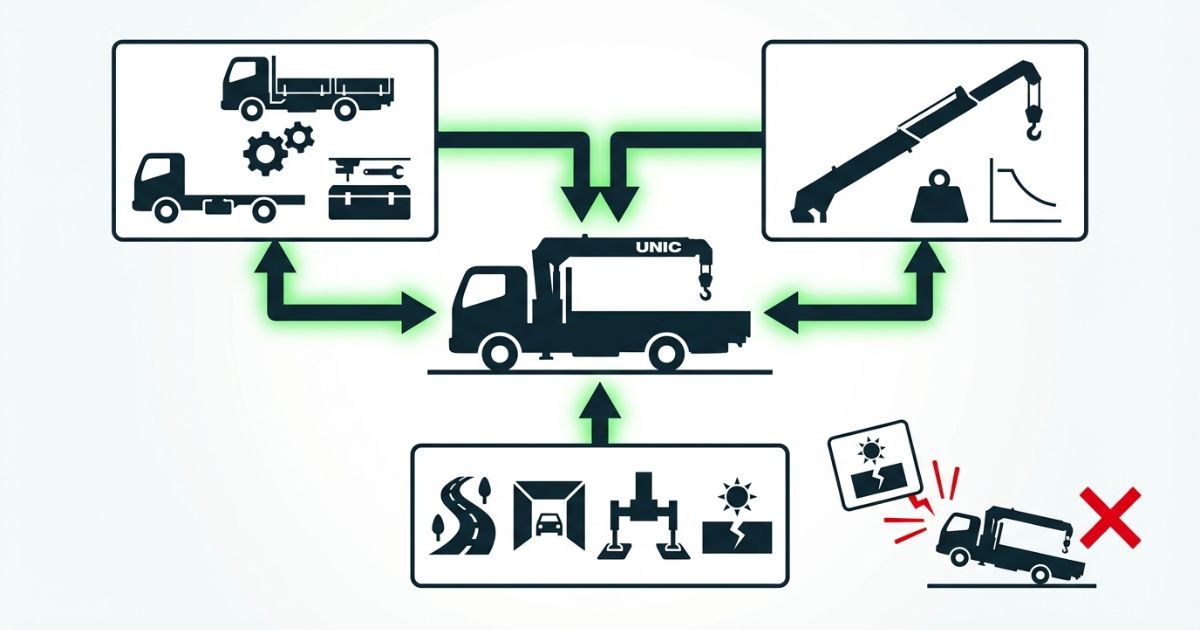

この記事の独自価値:性能スペックの羅列ではなく、車両構成×クレーン仕様×現場条件の組み合わせで判断する実務視点を整理する。

- ✅ 現場条件に対して必要な車両構成(荷台・架装)の方向性が分かる

- ✅ 必要なクレーン仕様(作業半径・段数)を確認する手順が分かる

- ✅ 4tが適する条件/適さない条件(代替:外注・別車両)を切り分けできる

ユニック車の基本用語や「できる/できない」の前提を整理してから4tの判断に進みたい場合は、【ユニック車とは】特徴・用途・仕組みを初心者向けにわかりやすく解説で用語と仕組みを確認すると、仕様表や車検証の照合が迷いにくい。

なぜ「4tユニック車の構成・仕様」を先に整理する必要があるのか(課題の全体像)

結論

4tユニック車の検討は、スペック比較より先に不足の種類(吊り能力・作業半径・積載+吊りの両立)を分解し、車両構成とクレーン仕様を現場条件に当てはめる必要がある。

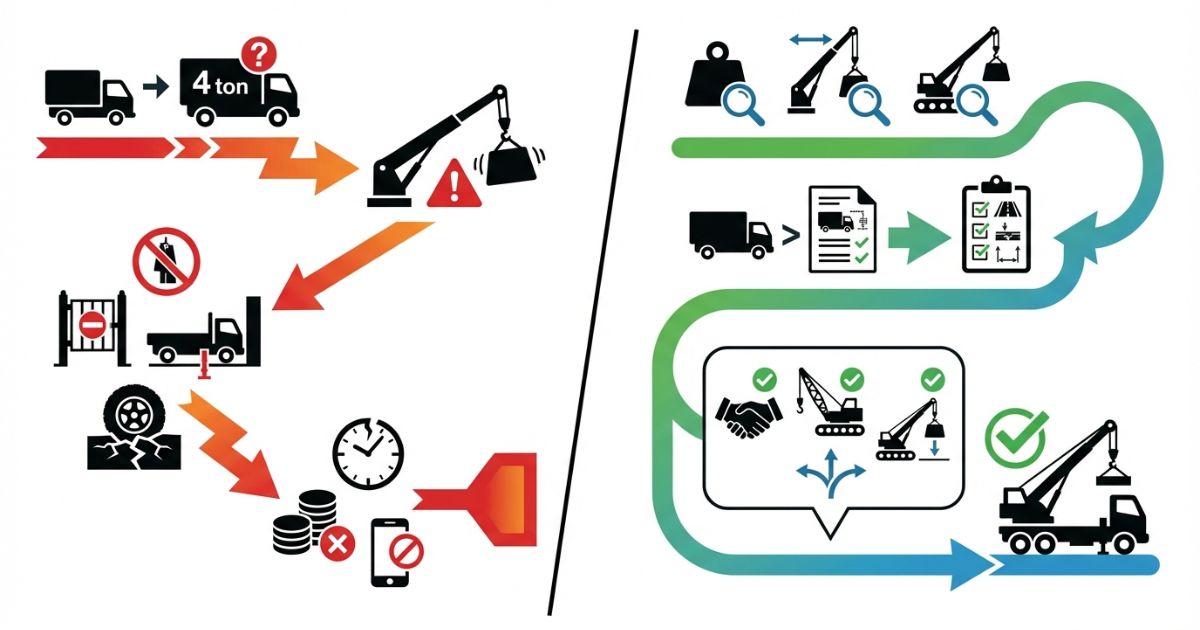

2t・3tで起きやすい不足を「構成・仕様」の問題に分解

2t・3tで発生する不足は、単純にトン数の問題ではなく、作業の成立条件が欠けている状態として現れる。判断を早めるために、不足を次の3つに分けて考える。

- ✅ 吊り能力不足:吊り荷条件に対して定格荷重が不足し、作業が成立しない

- ✅ 作業半径不足:設置位置から届かず、必要半径で定格荷重が成立しない

- ✅ 積載+吊りの両立不足:運搬回数が増え、工程・段取りが崩れる

4tユニック車はこれらの不足を解決しやすい一方で、車両構成とクレーン仕様の選定がズレると効果が出ない。

4tに上げても失敗する典型パターン(先に注意喚起)

- ⚠️ 進入路・旋回・待機場所の未確認により、現場に入れない

- ⚠️ 仕様表を見ずに手配し、必要作業半径で定格荷重が成立しない

- ✅ 積載と吊りを混同し、車検証と仕様表の照合を省略する

最初に確認すべき前提(現場・運用)

現場条件と運用条件を分けると、手配ミスが減る。現場条件は「入れるか・設置できるか」、運用条件は「工程として成立するか」が中心になる。

- ✅ 現場条件:進入路、設置余白、地盤、アウトリガーの張り出し余地

- ✅ 運用条件:作業頻度、段取り、外注可否、工程リスク(待ち・手戻り)

結論|4tユニック車が適する条件・適さない条件(判断軸)

結論(summaryConclusion)

4tユニック車は、2t・3tでは不足する吊り能力や作業半径が求められる現場で有効だが、車両構成・クレーン仕様・現場条件が一致する場合にのみ適切な選択となる。

主判断軸|不足に対して適切な車両構成とクレーン仕様を選べるか

不足の種類が分かると、選ぶべき仕様の方向性が決まる。吊り能力不足は定格荷重側、作業半径不足は作業半径×定格荷重の成立側、両立不足は車両構成と運用計画側が重要になる。

副判断軸|現場条件・両立ニーズ・運用頻度

- ✅ 現場の進入路・設置スペースが成立するか

- ✅ 積載とクレーン作業を同時に成立させる必要があるか

- ✅ 運用頻度とコストに見合う選定か

重要条件チェック(先出し)

- ✅ 2t・3tで吊り能力または作業半径の不足が発生している

- ✅ 進入路・設置スペース・アウトリガー条件が4t車両に対応している

- ✅ 車両構成(荷台・架装)とクレーン仕様(段数・作業半径)を現場条件に合わせて選定している

- ✅ 積載とクレーン作業を分けて考え、車検証とメーカー仕様表で条件確認している

- ✅ 安全・法規・資格要件を満たした作業計画が立てられる

車両構成の考え方(荷台・架装)|できること/できないこと

結論

車両構成は「運べる前提」と「段取り」を決める。クレーン仕様だけで作業が成立するとは限らないため、積載・運搬・設置の流れに合わせて構成を選ぶ必要がある。

4tユニック車の「車両構成」とは何を指すか(用語整理)

- 🧩 荷台:運搬物の形状・長さ・積み降ろし方法に影響する

- 🧩 架装:積載方法・固定・重心・段取りに影響し、運用前提に直結する

- 🧩 運用:積載とクレーン作業を同日に行うか、工程を分けるかで最適が変わる

構成で“できること”が増える場面

運搬回数を減らせると、工程が安定しやすい。特に資材搬入と据え付けが同日に発生する現場では、構成が合うと段取りが短縮できる。

- ✅ 運搬回数を減らし、待ち時間と手戻りを減らす

- ✅ 荷下ろしと据え付けの流れが単純化し、工程が読める

- ✅ 追加車両の手配を減らし、コストの見通しが立つ

構成を変えても“できないこと”が残る場面(誤解潰し)

構成を強化しても、現場条件と仕様が成立しなければ作業はできない。特に進入・設置条件と必要作業半径での定格荷重は、構成では解決できない。

- ⚠️ 進入・設置条件が成立しない場合は、安全に作業できない

- ⚠️ 必要作業半径で定格荷重が成立しない場合は、作業可否が変わらない

積載と吊りを同一視しない(混同ポイント)

- ✅ 積載:車検証と運用前提(架装条件・運搬計画)で確認する

- ✅ 吊り:メーカー仕様表で作業半径×定格荷重の成立を確認する

- ✅ 同日運用:運搬計画と作業計画を分けて整合を取る

クレーン仕様の見方(作業半径・段数・定格荷重)と現場別の選び方(比較・実践)

結論

クレーン仕様は作業半径×定格荷重で判断する。段数や最大数値だけで判断せず、必要半径で成立するかを仕様表で確認する必要がある。

仕様の見方|最優先は「作業半径×定格荷重」

吊り能力は一定ではなく、作業半径が伸びるほど定格荷重が変わる仕様が一般的になる。必要位置に届くかだけでなく、必要位置で安全に上がるかを確認する。

- ✅ ① 設置位置から据え付け位置までの必要作業半径を決める

- ✅ ② 吊り荷の条件を整理する(重量・形状・重心・吊り方)

- ✅ ③ メーカー仕様表で「必要半径で定格荷重が成立するか」を照合する

- ✅ ④ アウトリガー条件と地盤条件を作業計画に落とし込む

現場別の選び方(用途→必要仕様→注意点)

- 🔍 設備搬入・据え付け:必要作業半径で定格荷重が成立するかが最優先。設置余白とアウトリガー計画も同時に確認する。

- 🔍 資材搬入+軽い吊り:段取り短縮の効果が出やすい。積載と吊りの工程を分けて計画し、無理な同日運用を避ける。

- 🔍 中規模現場の複数工程:不足の種類を工程ごとに整理し、仕様を一つに寄せすぎない。成立が不確実なら外注も比較に入れる。

比較表(必須)|2t・3t・4tの違い(判断に必要な軸だけ)

| 判断軸 | 2tユニック車 | 3tユニック車 | 4tユニック車 |

|---|---|---|---|

| 不足の出方(吊り) | 吊り荷条件次第で不足しやすい | 中量級で成立しやすいが条件で不足 | 不足を解消しやすいが仕様照合が前提 |

| 不足の出方(作業半径) | 設置位置が制約になりやすい | 現場次第で届くが余裕は限定的 | 届きやすいが必要半径での定格荷重確認が必須 |

| 積載+吊りの両立 | 工程分割になりやすい | 条件が合えば両立しやすい | 両立しやすいが車両構成と運用計画が前提 |

| 現場スペース適性 | 入りやすいが設置位置の自由度は現場次第 | バランス型だが設置余白の確認が必要 | 進入路・設置余白・アウトリガー条件が成立するかが最重要 |

| 手配難易度 | 比較的手配しやすい | 条件指定が増える | 仕様指定と事前確認が前提になりやすい |

チェックリスト(必須)|手配前の確認項目

- ✅ 進入路(幅・高さ制限・旋回)と待機場所が確保できる

- ✅ 設置位置にアウトリガーを張れる余白がある

- ✅ 地盤条件と養生の前提が整理できている

- ✅ 必要作業半径と据え付け位置が明確になっている

- ✅ 吊り荷条件(重量・形状・重心・吊り方)が整理できている

- ✅ 車検証で積載の前提を確認し、仕様表で作業半径×定格荷重を照合する

失敗例→回避策(必須)

- ⚠️ 失敗例:現場に入れない

✅ 回避策:進入路の制限、旋回、待機場所を事前に確認し、誘導と経路固定を計画に入れる - ⚠️ 失敗例:アウトリガーが張れない

✅ 回避策:設置余白、敷板・養生、設置位置の変更案を作業計画に用意する - ⚠️ 失敗例:両立できず段取りが増える

✅ 回避策:運搬回数を見積もり、同日運用に固執せず工程分割や外注も比較する

車両の大きさや用途の違いを「小型・中型・大型」で整理してから比較表を読み直したい場合は、【ユニック車の種類一覧】小型・中型・大型の違いと選び方で分類の考え方を確認すると、現場条件に合う方向性が決めやすい。

費用感|レンタル/購入/外注の考え方(条件付き)

結論

選択は「運用頻度」と「現場確実性」で分ける。単発で仕様が変動するならレンタル寄り、継続で手配待ちが工程リスクなら購入検討、成立が不確実なら外注も比較に入れる。

レンタルが向くケース(判断軸に接続)

- ✅ 現場ごとに必要作業半径や吊り荷条件が変動する

- ✅ 繁閑差が大きく、短期集中で手配したい

- ✅ 仕様の確定が遅れやすく、都度最適に寄せたい

購入が向くケース(判断軸に接続)

- ✅ 手配待ちが工程リスクになり、確実性を上げたい

- ✅ 継続現場があり、社内で仕様管理ができる

- ✅ 作業計画と安全管理を標準化できる運用体制がある

外注(クレーン作業・別車両)を検討する目安

4tユニック車で成立しない条件がある場合は、無理に寄せない判断が安全になる。設置条件が厳しい、作業計画の負荷が高い、成立が不確実な場合は外注も比較に入れる。

- ✅ 設置スペース・アウトリガー条件が成立しない

- ✅ 必要作業半径で定格荷重が成立しない

- ✅ 安全管理の負荷が高く、工程として成立が不確実

安全・法規・資格の注意(YMYL:確認手順を中心に)

結論

安全・法規・資格は断定で進めず、車検証・メーカー仕様表・レンタル会社・現場管理者で条件を照合し、作業計画の整合が取れた場合にのみ手配方針を確定する。

安全:作業計画と現場条件の整合が最優先

吊り荷情報、設置位置、地盤、アウトリガー条件が揃わないと、同じ4tユニック車でも作業可否が変わる。作業計画に落とし込むことで、段取りのブレとリスクが減る。

法規:運用前提(車両総重量・積載・運用ルール)の確認

運用前提は車検証で確認する。最大積載量と車両総重量に関わる扱いは条件で変わるため、社内基準と手配条件に合わせて照合する。

資格:運転・クレーン作業の要件は条件で変わる

運転免許やクレーン作業に関わる要件は、車両条件・作業条件で変わる。断定で決めず、現場責任者と事業者のルール、レンタル会社の案内で確認する。

作業可否の最終判断フロー(ミニフローチャート)

- 現場条件(進入路・設置余白・地盤・アウトリガー)を確定する

- 作業条件(必要作業半径・吊り荷条件・据え付け位置)を確定する

- 車両条件(車検証で運用前提、仕様表で作業半径×定格荷重)を照合する

- 安全・法規・資格の確認先で最終確認し、作業計画を整合させる

- 成立が確認できた場合にのみ、手配方針を確定する

FAQ

Q:4tユニック車の「車両構成」と「クレーン仕様」は何が違う?

車両構成は荷台・架装・運用前提で、運搬計画と積載の成立に関わる。クレーン仕様は作業半径・定格荷重などで、吊り作業の成立に関わる。

Q:最大積載量と吊り能力はどちらを優先して見る?

運搬の成立は車検証で、吊り作業の成立はメーカー仕様表で確認する。積載と吊りは別物として分けて照合する。

Q:狭い現場でも4tユニック車を使える条件は?

進入路と設置スペース、アウトリガー条件が成立する場合に限り検討できる。成立が不確実な場合は外注や別車両も比較に入れる。

Q:4tで足りるかは何を見れば判断できる?

必要作業半径と吊り荷条件を確定し、メーカー仕様表で「必要半径で定格荷重が成立するか」を照合する。加えて設置条件と作業計画の整合を確認する。

Q:レンタルと購入はどちらが失敗しにくい?

仕様が現場ごとに変動するならレンタル寄り、継続稼働で手配待ちが工程リスクなら購入検討がしやすい。成立が不確実なら外注も比較に入れる。

まとめ & CTA(次に取る行動)

- ✅ 不足の種類(吊り能力・作業半径・積載+吊りの両立)を言語化する

- ✅ 車両構成(荷台・架装)とクレーン仕様(作業半径×定格荷重)を分けて選ぶ

- ✅ 現場条件(進入・設置・アウトリガー)を先に確認する

- ✅ 安全・法規・資格は一次情報で最終確認する

🧭 次の行動:不足の種類(吊り能力・作業半径・積載+吊りの両立)を特定し、必要な車両構成とクレーン仕様の方向性を決めた上で、車検証・メーカー仕様表・レンタル会社で現場条件と照合し、作業計画が成立した場合にのみ手配方針を確定する。

コメント