2tユニックを手配・段取りする直前は、「アウトリガーを出せるスペースがあるか」「どこまで張り出しが必要か」「地盤が弱い・傾いているが大丈夫か」で迷いやすい。無理に成立させると、転倒・接触・作業中断のリスクが一気に上がる。

結論は、2tユニックはアウトリガーを張り出して設置できるかが作業可否の判断基準になる。

この記事は、アウトリガーの構造説明だけで終わらせず、「張り出し幅」を軸に、現場で迷いがちな境界(できる/できない、注意が必要)と確認順をテンプレ化して整理する。

読み終えると、車両側(仕様)×現場側(スペース/地盤)×作業条件(作業半径/吊り荷)を突き合わせ、アウトリガー設置の可否と、成立しない場合の代替案(車両変更/作業分離/段取り変更)まで判断しやすくなる。アウトリガーの基本(役割・張り出し・敷板)を手配前に整理したい場合は、ユニック車アウトリガーとは|役割・張り出し・敷板の基本を確認したいが役立つ。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場手配・安全配慮ベース)

編集方針:段取り・安全優先。断定ではなく「条件付き判断」と「確認先」を重視する。

監修条件(YMYL):メーカー取扱説明書・施工要領、手配元の仕様資料、現地表示・管理者案内を優先する。現場条件で変わる点は断定せず、最終判断は現場責任者の手順に従う。

課題の全体像(なぜアウトリガーで詰まりやすいか)

結論

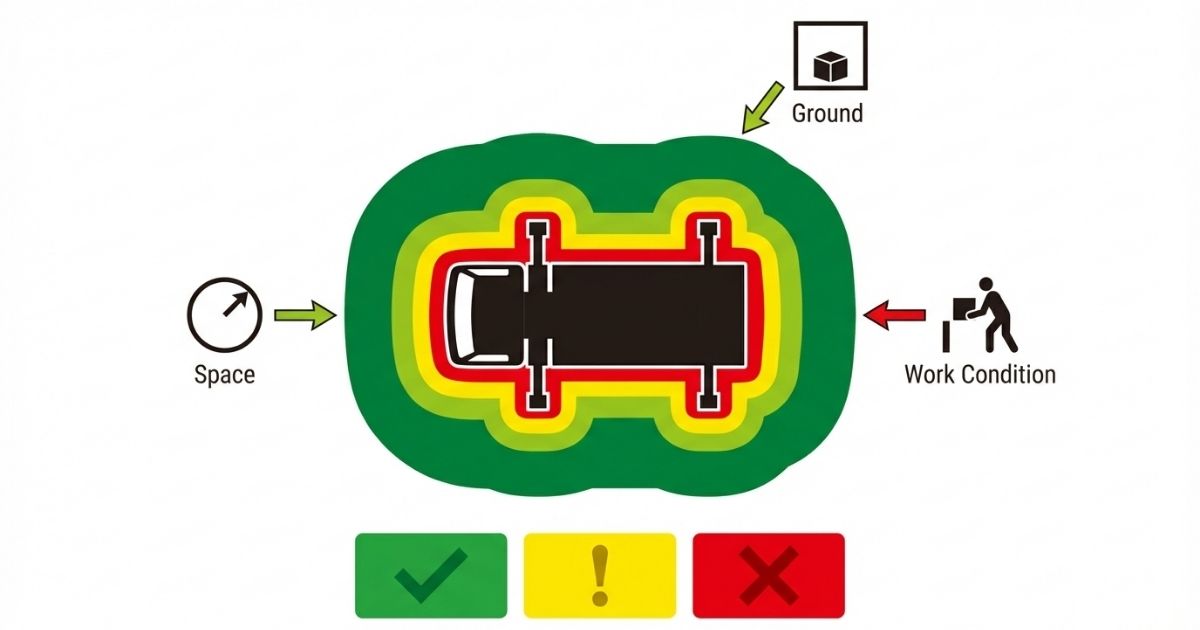

アウトリガー判断で詰まりやすい理由は、車両仕様・作業条件・現場条件が同時に絡み、同じ2tユニックでも「置ける/置けない」「置けても危ない」が分かれるため。

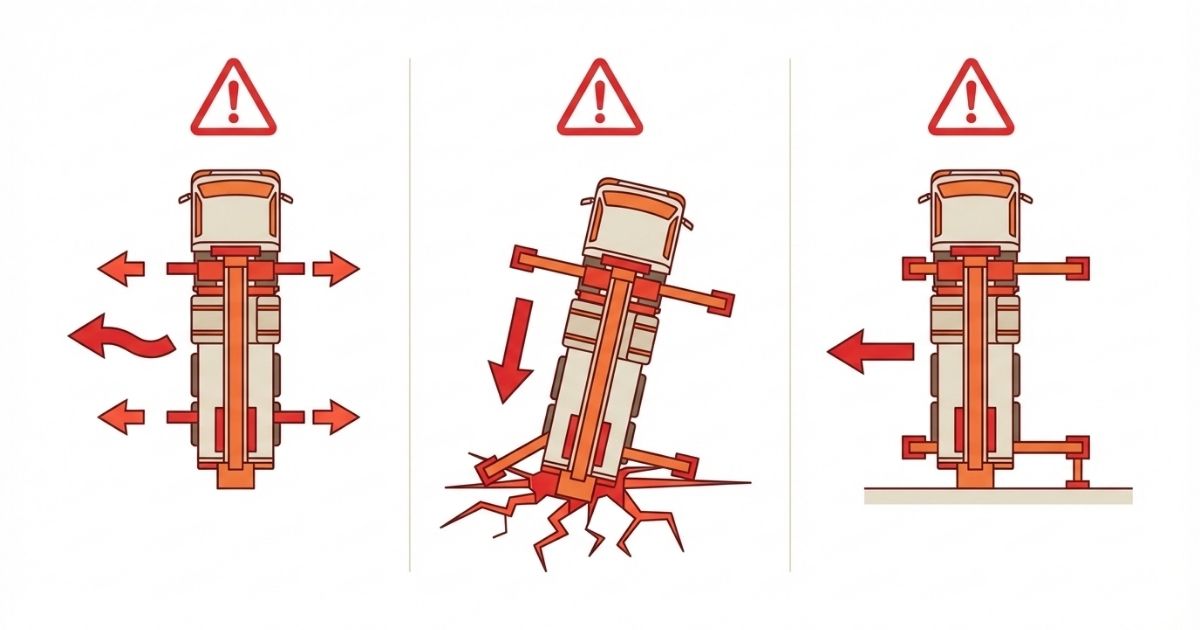

アウトリガーは、クレーン作業時の安定性・転倒防止に直結する。作業が成立しない状態で無理に進めると、危険だけでなく、やり直し・再手配・工程遅延につながりやすい。

よくある「想定違い」3パターン

- ✅ 張り出しスペースが足りず、片側または不十分な張り出しで成立させようとしてしまう

- ✅ 地盤が弱い・傾斜があるのに「置けた=OK」と誤認し、沈下や姿勢変化で不安定になる

- ✅ 吊り荷重量は軽いが作業半径が伸び、必要な安定条件が変わるのを見落とす

アウトリガー判断が一律にならない理由

- 🧩 車両要因:アウトリガー形式・張り出し段数・車幅・架装の違いで前提が変わる

- 🧩 作業要因:吊り荷重量・作業半径・吊り方の条件で安定条件が変わる

- 🧩 現場要因:設置面の強度・水平・段差・縁・周囲障害物で「置ける/置けない」「置けても危ない」が分かれる

結論と判断軸(この記事の最重要ポイント)

結論

判断軸は1つだけ。アウトリガーを必要な張り出し幅で安全に設置できるかで作業可否を決める。

アウトリガー設置は「出せるか」だけでなく、「安全に設置できるか」が前提になる。張り出し幅は車両仕様・作業半径・吊り荷条件で変わるため、一律の数値で断定しない。

判断の優先順位(迷わない順番)

- ✅ 張り出し幅を確保できるか(スペースがなければ作業が成立しない)

- ✅ 設置面が安全条件を満たすか(水平・強度・沈下リスク)

- ✅ 作業半径・吊り荷条件が設置条件を厳しくしていないか(最大条件で突き合わせる)

短時間で迷わない「確認順」テンプレ(手配前→当日)

- 車両:アウトリガー形式(張り出し方式・段数)と、メーカーの運用条件を把握する(資料・手配元確認)

- 作業:最大で必要になり得る作業半径・吊り荷条件(重量・形状・吊り点)を整理する

- 現場:張り出しに必要なスペース(左右・前後の余裕)と障害物(塀・電柱・壁・配管など)を拾う

- 地盤:設置面の強度・水平・段差・縁(側溝・床端)を確認し、必要に応じて敷板・養生を検討する

- 不確実が残る場合:無理に成立させず、現地確認・誘導・手配条件変更(車両変更/作業分離)へ切り替える

迷ったときのチェック(3つ)

- ✅ 最大作業半径になる場面が作業計画に含まれている

- ✅ 設置面の強度・水平が確保でき、敷板・養生の用意がある

- ✅ 張り出し幅が不足する可能性がある場合、車両変更または作業分離の代替案が準備できている

クイック診断(3択)

現場条件が不明確な場合は、次の3つのどれに近いかで判断の厳しさを決める。

- ✅ A:張り出しスペースに余裕があり、設置面も安定している(標準手順で確認を進める)

- ✅ B:張り出しはできるが余裕が少ない、または地盤が不安(最大条件で突き合わせ、敷板・誘導を前提にする)

- ✅ C:張り出しが確保できない、または設置面が危険(作業を成立させず、車両変更・作業分離・段取り変更へ切り替える)

仕様・できる/できないの整理(誤解ポイントを潰す)

結論

アウトリガーは「水平を取るだけの装置」ではなく、支持幅を作って転倒方向の力に抵抗する装置。アウトリガー未設置での作業は安易に成立させない。

アウトリガーは支持基底を広げ、転倒方向のモーメントに抵抗するための装置。ジャッキ(支脚)は水平出し・荷重支持の要素だが、張り出し幅が確保できないと安定は作れない。

用語の整理(アウトリガーとジャッキ)

- 🧩 アウトリガー:支持幅を広げて安定性を確保する(安定の「幅」を作る)

- 🧩 ジャッキ(支脚):水平出しや荷重支持を助けるが、幅が不足すると安定条件を満たせない

誤解しやすい点

- ⚠️ 水平が取れた=安全ではない(張り出し幅と設置面が揃って初めて安定条件に近づく)

- ⚠️ 吊り荷が軽い=安全ではない(作業半径が伸びると条件が厳しくなる)

「アウトリガーを出さずに作業できる?」の境界(条件付き)

アウトリガー未設置での作業は、機械の設計意図・取扱条件に反しやすく、転倒リスクを高めるため安易に肯定しない。

- ✅ 原則:アウトリガー設置を前提に作業計画を組む

- 📌 例外的に検討が必要になり得る場面:作業内容が「吊り作業」ではなく、荷の保持・微調整など範囲が異なる場合

- ✅ 最終判断:メーカー条件・手配元条件・現場責任者の判断で行い、無理に成立させない

2tユニック内の仕様差(手配時に確認するポイント)

- 🔍 アウトリガーの張り出し方式(取り回し・必要スペースが変わる)

- 🔍 敷板の要否と、設置面の条件(養生や沈下対策の前提が変わる)

- 🔍 作業時の制約(姿勢・角度・作業半径の制限があるか)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論

手配前は「車両仕様・最大作業半径・現場スペース・地盤」をセットで揃え、当日は「縁・沈下・干渉・第三者動線」を見落とさない。失敗を避ける鍵は、最大条件で先に判定すること。

アウトリガーの張り出し幅は、車両仕様・作業半径・吊り荷条件で変わる。机上では「最大で厳しくなる条件」を先に想定し、当日は設置面と周辺干渉のリスクを潰す。

進入・設置のチェックリスト(手配前)

- ✅ 車両:アウトリガー方式・段数、必要スペースの目安を資料・手配元で確認する

- ✅ 作業:最大作業半径になり得る動線(どこからどこへ吊るか)を整理する

- ✅ 現場:左右の張り出しを妨げる障害物、設置面の材質・勾配・段差を拾う

- ✅ 段取り:敷板・養生・誘導の手配可否を決める

進入・設置のチェックリスト(当日)

- ✅ 設置面:沈下しそうな箇所、縁(床端・側溝)を避けられている

- ✅ 水平:水平出しを過信せず、姿勢変化の余地がないか確認する

- ✅ 周囲:張り出し時・旋回時の干渉、第三者動線の隔離ができている

- ✅ 不確実:続行せず、作業中止→条件見直しへ切り替える判断ができる

| 観点 | 狭小現場で増えやすい確認 | 地盤が不安な現場で増えやすい確認 |

|---|---|---|

| 張り出し幅 | 左右・前後の余裕、障害物、旋回時の干渉 | 敷板の要否、沈下しやすい箇所、縁の回避 |

| 作業半径 | 最大半径になる動線が含まれていないか | 半径が伸びた場合の姿勢変化・沈下の影響 |

| 運用条件 | 誘導・立入管理、作業位置の固定化 | 設置面の確認手順、異常兆候で即停止する基準 |

失敗例→回避策(3本)

失敗例1:張り出し不足で「一応置けた」状態のまま作業し、ヒヤリが出る

- 原因:必要な張り出しを最大条件で見ていない/現場の余裕を過大評価している

- 回避策:最大作業半径になる瞬間を想定し、その条件で張り出し可否を先に判定する

失敗例2:地盤が弱く、敷板なしで沈下して姿勢が崩れる

- 原因:設置面の強度確認を省略し、水平出しだけで判断している

- 回避策:地盤が不確実なら敷板・養生を前提にし、沈下の兆候が出たら即停止する

失敗例3:狭小地で片側だけ張り出して成立させ、作業範囲が制限されて段取りが破綻する

- 原因:「どうにか吊れる」前提で計画し、作業範囲・旋回制約を織り込んでいない

- 回避策:設置条件に合わない場合は作業分離(別位置から吊る/別機材/搬入方法変更)へ切り替える

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論

アウトリガー条件が厳しい現場は、段取り要素が増えやすい。安さだけで選ばず、「安全に成立する条件を満たせるか」でレンタル・購入・外注を比較する。

費用は現場条件で大きく変わる。アウトリガーの張り出し幅がギリギリ、または地盤が不安な場合は、段取りの追加や現地確認の手間が増えやすい。

費用が増える典型要因

- ✅ 敷板・養生・誘導員など段取り要素が追加される

- ✅ 現地確認や待機、やり直しが発生しやすい

- ✅ 車両変更や作業分離で手配が増える場合がある

選択肢の整理(判断軸で)

- 🔍 レンタル:条件に合う車両を選びやすいが、アウトリガー仕様の事前確認が必須

- 🔍 購入:運用は安定しやすいが、狭小・地盤不安の現場が多いと適合しないリスクが残る

- 🔍 外注・作業分離:アウトリガー設置条件が厳しい場合の現実的な回避策になりやすい

安全・法規・資格の注意(YMYL配慮:確認手順)

結論

安全・法規・資格は条件で変わるため断定しない。メーカー条件・手配元資料・現場ルールを確認し、張り出し不足や地盤不確実は早めに中止・見直し判断へ切り替える。

アウトリガーは転倒防止に直結するため、作業可否の判断は「確認先」を固定して行う。現場条件が変わる場合は、確認順テンプレに戻って条件を再整理する。2tユニックの安定性と転倒リスクを安全側で整理してから判断したい場合は、2tユニックの安定性|転倒リスクと判断ポイントを事前に確認したいが判断の補助になる。

確認先を固定する(断定より手順)

- ✅ 車両:メーカー取扱説明書・施工要領、手配元の仕様資料(アウトリガー運用条件)

- ✅ 現場:施設管理者・元請・現場責任者のルール、養生・立入管理の指示

- ✅ 運用:社内安全基準や作業計画(リスクアセスメント)に沿って判断する

法規・資格に関する注意(状況で変わる)

- 📌 必要な資格・特別教育などは、作業内容(吊り荷・合図・玉掛けなど)や現場ルールで変わる

- ⚠️ 免許だけで全てが成立する前提は危険。作業計画と安全手順を優先する

安全に判断する運用ルール

- ✅ ギリギリ運用を避け、張り出し不足・地盤不確実は中止・見直し判断を早めに入れる

- ✅ 条件が変わった場合は、確認順テンプレに戻って再評価する

- ✅ 第三者動線の隔離・誘導・養生を段取りに含める

FAQ

Q:2tユニックのアウトリガーは何のためにある?

A:支持幅を広げて安定性を確保し、転倒リスクを下げるため。

🧭 次に確認:車両のアウトリガー方式と運用条件(資料・手配元)。

Q:アウトリガーを出さずに作業できるケースはある?

A:安易に成立させないほうが安全で、原則は設置前提で考える。

🧭 次に確認:メーカー条件と、作業内容が「吊り」に該当するか。

Q:アウトリガーの張り出し幅はどの程度必要?

A:車両仕様・作業半径・吊り荷条件で変わるため一律ではない。

🧭 次に確認:最大作業半径と吊り条件を最大条件で整理する。

Q:狭い現場でアウトリガーが出せないときは?

A:無理に成立させず、車両変更・作業分離・搬入方法変更を検討する。

🧭 次に確認:代替位置からの吊り可否と動線(作業半径・干渉)。

Q:レンタル時にアウトリガーで確認すべき点は?

A:張り出し方式、必要スペース、敷板要否、作業制約の有無。

🧭 次に確認:現場図面・写真を手配元へ共有し、適合確認を取る。

まとめ+CTA(次に取る行動を明示)

結論

2tユニックはアウトリガーを必要な張り出し幅で安全に設置できるかが作業可否の判断基準。張り出し不足・地盤不確実は無理に成立させず、条件変更へ切り替える。

要点

- ✅ 判断軸は「アウトリガーを必要な張り出し幅で安全に設置できるか」

- ✅ 張り出し幅は車両仕様・作業半径・吊り荷条件で変わるため一律で断定しない

- ✅ 張り出しだけでなく、地盤強度・水平・干渉・第三者動線をセットで見る

🧭 次に取る行動(手配時の伝達セット)

手配元に、次の3点をセットで共有し、適合可否の確認を取る。

- ✅ アウトリガー方式(張り出し条件)

- ✅ 最大作業半径になり得る作業内容(どこからどこへ吊るか)

- ✅ 現場の張り出しスペースと地盤状況(写真・図面)

コメント