4tユニックは「4tだから十分に吊れる」と思われがちですが、実際の吊り能力は 作業半径 と 設置条件(アウトリガー等) によって大きく変化します。現場で判断を誤ると、作業中断だけでなく事故・違反リスクにも直結します。

結論:4tユニックは、作業半径と設置条件に対応した定格荷重表の数値以下でのみ安全に使用できます。

本記事では、定格荷重表を「現場で使える判断表」に変換するために、吊り荷重量・作業半径・設置条件を確定して照合する手順を整理します。あわせて、定格荷重や能力の見方を手順ごとに確認したい場合はユニック車の吊り上げ荷重(定格荷重・能力の見方と注意点)を参照すると、現場での判断ミスを減らしやすくなります。読後に「この条件で4tユニックが成立するか/不足なら代替案は何か」を迷わず判断できる状態を目標にします。

著者情報・監修条件

- ✅ 著者:ユニック車ガイド編集部(現場・安全重視)

- ✅ 編集方針:定格荷重表を唯一の判断基準とし、無理な運用は推奨しません。数値は一般化せず、必ず車両ごとの資料で最終確認します。

- 🧩 監修条件:監修がない場合は「監修なし」を前提に、資格要件や数値を断定せず、確認手順を厚く提示します(会社ルール、元請要件、メーカー資料、レンタル会社提示表で確認)。

なぜ「4tユニックの定格荷重表」で迷うのか(課題の全体像)

よくある誤解(4t=常に4t吊れる/最大値だけで判断)

- ⚠️ 「4tユニック=4t(4,000kg)を常に吊れる」と誤解する

- ⚠️ 定格荷重表ではなく「最大吊り能力(最大値)」だけで判断する

- ✅ 作業半径の想定が甘く、当日に半径が伸びて能力不足になる

現場で起きるズレ(半径・設置・条件が揃わない)

- ✅ 車両を寄せられず、予定より作業半径が長くなる(障害物、車止め、路肩、上空線など)

- ✅ アウトリガーの張り出し幅が確保できず、表の条件と一致しない

- ✅ 荷の重量が「梱包・治具・吊り具」込みで確定していない

事故・停止リスク(超過の危険/手配ミス/作業中断)

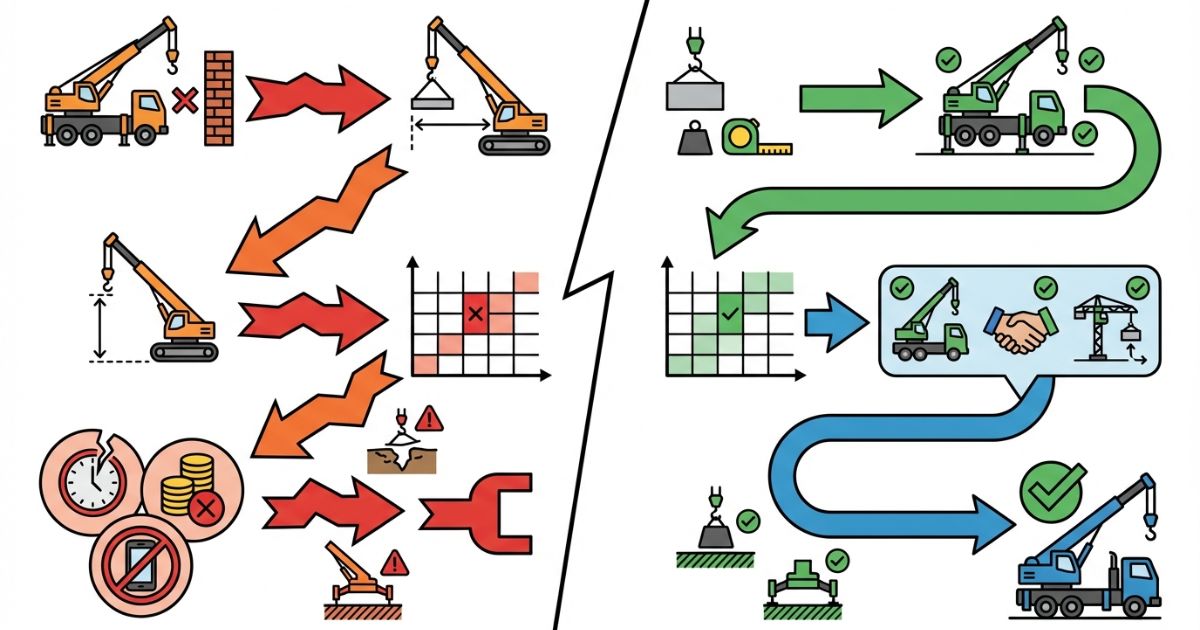

定格荷重超過や条件不一致のままの吊り作業は、転倒・破損・第三者災害につながる可能性があります。さらに、当日の能力不足は「作業中断→再手配→工程遅延」という損失に直結します。定格荷重表を「安全上限」として扱い、余裕を持った計画で判断することが重要です。

結論|判断は「定格荷重表 × 作業半径 × 設置条件」で決まる(結論と判断軸)

判断軸(迷わないために最初に固定)

- ✅ 主軸:定格荷重表に基づき、現場条件で安全に吊れるか

- 🔍 補助軸:作業半径と吊り荷重量の関係/アウトリガー設置条件/(必要な場合のみ)2t・3tとの能力差

この記事の断言ライン(条件付き)

- ✅ 4tユニックは、定格荷重表の該当条件に示された数値以下でのみ使用します。

- 🧩 定格荷重表の数値は車両ごとに異なるため、銘板・取扱説明書・メーカー仕様・レンタル会社提示表で最終確認します。

- ⚠️ 条件が確定していない状態(半径・設置・荷重が未確定)では「安全に吊れる」と判断しません。

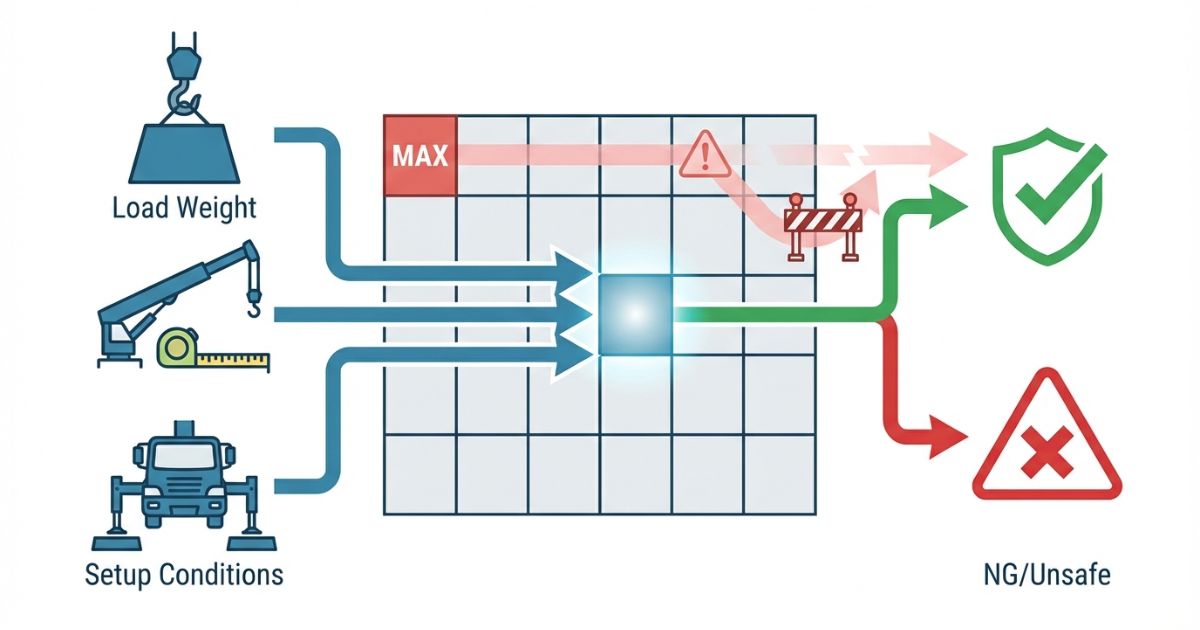

現場での最短確認フロー(3ステップ)

- 吊り荷重量を確定(梱包・治具・吊り具込み、資料・票・図面・実測のいずれか)

- 想定作業半径を確定(車両位置、障害物、寄せられない距離を反映)

- 設置条件を確定(アウトリガー張り出し、地盤、水平、障害物)→ 定格荷重表の該当セルで照合

定格荷重表の読み方(基礎→実務の順で)

定格荷重表に出てくる用語(最低限)

- 🧩 作業半径:旋回中心から吊り荷までの水平距離(半径が伸びるほど吊れる重量は小さくなる)

- 🧩 ブーム長:ブームの伸長量(表にブーム長や段数が条件として記載される場合がある)

- 🧩 姿勢・角度:ブーム角度やジブ有無など(機種により条件表現が異なる)

- 🧩 アウトリガー条件:張り出し幅(全張り・中間・格納など)や片側条件(作業方向制限)

読み方の手順(「半径→条件→数値」の順で読む)

- ✅ まず作業半径を決める(最大値から見ない)

- ✅ 次に設置条件(アウトリガー張り出し・姿勢など)を一致させる

- ✅ 最後に定格荷重(許容荷重)を確認し、吊り荷重量が下回るか照合する

数値が近い場合は、余裕を見込んだ計画が必要です。余裕の取り方は現場・会社ルール・元請要件・機種条件で変わるため、具体率を断定せず、社内基準で運用してください。

作業半径が増えると荷重が下がる理由(転倒モーメントのイメージ)

吊り荷が車体から遠くなるほど、車体を倒そうとする力(転倒モーメント)が大きくなります。定格荷重表は、この転倒リスクや機械強度を前提に「その半径・条件で安全に扱える上限」を示したものです。感覚や経験での上乗せ判断は危険です。

アウトリガー条件で変わるポイント(張り出し不足・片側条件)

- ✅ アウトリガーの張り出しが小さいほど、車体の安定が下がり、許容荷重が小さくなる傾向があります。

- ⚠️ 張り出し不足のまま「全張りの表」を当てはめる判断は危険です。

- 🧩 片側条件(作業方向制限)がある機種は、作業方向によって表の条件が変わる場合があります。

作業半径の取り方が曖昧なまま能力判断を進めると、当日の半径増加で安全上限を超えるリスクがあります。作業距離の考え方を整理してから照合したい場合はユニック車の作業半径(安全な作業距離とは)で、半径の確定手順と注意点を確認すると判断が安定します。

4tユニックで「できること/できないこと」を明確化(誤解を潰す)

| 区分 | 判断基準 | 具体例 |

|---|---|---|

| できること | 定格荷重表の該当条件で、吊り荷重量が数値以下 | 据付補助、資材の吊り上げ・荷下ろし(条件が一致する範囲) |

| できないこと | 定格荷重超過、条件不一致、荷重・半径が未確定 | 最大値だけでの判断、アウトリガー張り出し不足での強行、重量不明のままの吊り |

同じ4tでも差が出る要因(一般化できない前提)

- 🧩 クレーン仕様(吊り能力、ブーム構成、ジブ有無)

- 🧩 架装条件・装備(アウトリガー仕様、車体寸法、荷台、追加装備)

- 🧩 現場条件(地盤、段差、傾き、障害物、設置スペース)

- ✅ 最終的な数値は「車両の銘板・取扱説明書・メーカー仕様・レンタル会社提示表」で確定します。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配前チェックリスト(現場判断の中核)

- ✅ 吊り荷重量:梱包・治具・吊り具込みで確定(票・図面・実測)

- ✅ 想定作業半径:車両位置と障害物を反映(寄せられない距離を含む)

- ✅ 設置条件:アウトリガー張り出しスペース、地盤、水平、作業方向

- ✅ 仕様確認:銘板・取扱説明書・メーカー仕様・レンタル会社提示表で定格荷重表を照合

- ⚠️ 当日判断にしない:荷重未確定や半径未確定のまま段取りを進めない

クイック診断(3択)

次のうち、作業成立の見込みが高い判断はどれかを先に整理します(最終判断は定格荷重表の照合で確定)。

- ✅ A:吊り荷重量・作業半径・アウトリガー条件が確定し、定格荷重表の該当セルで「重量が下回る」

- ⚠️ B:吊り荷重量は確定したが、作業半径が当日まで確定できない

- ⚠️ C:最大吊り能力だけ確認し、作業半径とアウトリガー条件は後で合わせる

| 比較観点 | 2tユニック(傾向) | 3tユニック(傾向) | 4tユニック(傾向) |

|---|---|---|---|

| 判断の基本 | 半径・条件の影響が大きい。余裕のない計画は成立しにくい | 中間。半径と設置条件の詰めが重要 | 能力が高く見えやすい分、過信しやすい。表照合を徹底 |

| 失敗しやすい点 | 半径が少し伸びるだけで成立しなくなる | 荷重・半径・設置のどれかが未確定で当日崩れる | 最大値だけ見て半径を見落とす/設置条件を合わせない |

| 手配のコツ | 半径短縮と設置確保を優先して段取り | 3ステップ(荷重→半径→条件)で詰める | 車両ごとの差を前提に銘板・取説・提示表で最終照合 |

失敗例→回避策(現場で止まる典型)

- ⚠️ 失敗例1:最大吊り能力だけ見て、作業半径を見落とす

✅ 回避策:作業半径を先に確定し、該当半径のセルから読む - ⚠️ 失敗例2:アウトリガー張り出し幅が確保できず、能力不足になる

✅ 回避策:張り出しスペースを事前確認し、条件一致の表で判断する - ⚠️ 失敗例3:荷重が不明で当日に判断し、作業中断になる

✅ 回避策:重量を前倒しで確定(票・図面・実測)し、梱包・治具・吊り具込みで管理する

4tで足りない時の選択肢(安全側の代替)

- 🧭 上位トン数や別仕様の車両を検討(作業半径が伸びる前提の計画に切り替える)

- 🧭 クレーン作業の外注を検討(条件が厳しい現場、管理強化が必要な現場)

- ✅ 代替案の判断も「荷重・半径・設置条件」の確定が前提です。

費用感(レンタル/購入/外注の考え方)

レンタルが向くケース

- ✅ 短期の現場が多く、現場ごとに必要条件(半径・荷重・設置)が変わる

- ✅ 車両仕様を現場に合わせて選びたい(ブーム構成・アウトリガー条件など)

購入が向くケース

- ✅ 継続運用で自社仕様が固まり、同条件の作業が繰り返される

- ✅ 点検・整備・運用ルールが社内で整備されている

外注が向くケース

- ✅ 設置条件が厳しい(張り出し不足、地盤不安、上空障害物が多い)

- ✅ 安全管理・合図・立入管理を強化したい(作業の重要度が高い)

- 📌 料金は地域・期間・仕様・繁忙期で変動します。見積で条件を明確化してください。

安全・法規・資格の注意(YMYL:確認手順を中心に)

絶対に守る前提(定格荷重表を超えない)

- ✅ 定格荷重表の数値は安全上限です。超過を前提にした段取りは行いません。

- ⚠️ 条件不一致(アウトリガー張り出し不足、作業方向条件違い)のまま表を当てはめません。

作業前の確認手順(現場での安全チェック)

- ✅ 仕様確認:銘板・取扱説明書・メーカー仕様・レンタル会社提示表で定格荷重表の条件と数値を確認

- ✅ 作業計画:作業半径、吊り荷重量、合図方法、立入管理、作業手順を明確化

- ✅ 設置:アウトリガー設置、地盤確認、水平確認、障害物確認を実施

資格・法規は断定せず「確認先」を固定する

クレーン作業に関わる要件は、機種の仕様、運用方法、現場のルール、元請要件で変わる場合があります。資格・法規の最終判断は、会社の安全ルール、元請の要求事項、メーカー資料、レンタル会社の案内で確認してください。

FAQ(簡潔回答)

Q:定格荷重表はどこで確認できる?

✅ 車両の銘板、取扱説明書、メーカーの仕様資料、レンタル会社が提示する仕様表で確認します。現場では提示表の条件(アウトリガー張り出し等)と一致させて判断します。

Q:最大吊り能力と定格荷重は同じ?

✅ 同一ではありません。定格荷重は「作業半径・設置条件」によって変化する上限値です。最大値だけで作業可否を判断しません。

Q:アウトリガーを十分に出せない時は?

✅ 条件が変わるため、全張り条件の表を使用しません。張り出し条件に対応した定格荷重表で再照合し、成立しない場合は代替案(上位車格、外注)を検討します。

Q:同じ4tユニックなら吊れる量は同じ?

✅ 同一とは限りません。クレーン仕様、架装条件、装備、作業方向条件で定格荷重表が異なります。車両ごとの資料で最終確認します。

Q:2t・3tと迷ったら、どこで決める?

✅ 「吊り荷重量」「作業半径」「設置条件」の3点を確定し、候補車両の定格荷重表で照合して決めます。数字の比較よりも、条件一致で判断する流れが重要です。

まとめ & CTA(要点 → 次の行動)

要点(迷わないための3点セット)

- ✅ 判断は「作業半径」「設置条件」「定格荷重表」の3点セットで行う

- ✅ 最大値で判断せず、半径→条件→数値の順で照合する

- ✅ 同じ4tでも仕様差があるため、銘板・取説・メーカー仕様・提示表で最終確認する

次に取る行動(手配前にやること)

- 吊り荷重量(梱包・治具・吊り具込み)を確定する

- 作業半径を現場条件込みで確定する(寄せられない距離を含む)

- アウトリガー張り出しなど設置条件を確定し、定格荷重表の該当セルで照合してから手配・作業計画へ進む

コメント